Изобретение относится к обработке металлов давлением с использованием холодновысадочных автоматов.

Известен способ получения деталей в виде ступенчатых стержней с утолщением в средней части на одноударном пресс-автомате, заключающийся в том, что головку формируют соответствующим пуансоном за один удар.

Недостатком способа является невозможность формирования требуемой формы заготовки на длине высадки, превышающей критическую, из-за искажения формы высаживаемой части и ее макроструктуры.

Известен также способ изготовления ступенчатого стержня с использованием многопозиционных пресс-автоматов.

Головку со ступенью формируют за несколько переходов редуцированием и прямым выдавливанием, набор металла производят в середине стержня,

Недостатком этого способа является необходимость применения многопозиционСО

с

ных автоматов, производительность которых ниже производительности однопозици- онных прессов-автоматов. Кроме того стоимость однопозиционных прессов-автоматов ниже стоимости многопозиционных прессов.

Наиболее близким к предлагаемому является способ, заключающийся в получении необходимой формы стержня на двухпози- ционном прессе-автомате за два перехода, когда заготовку закрепляют в матрице, а затем производят сначала предварительную высадку с образованием конического набора, а затем окончательную высадку пуансоном с полостью, соответствующей форме готовой ступенчатой головки. Бурт, т.е утолщение может быть получен как вне инструмента на воздухе, так и в инструменте, в зависимости от требований, предъявляемых к размерам и форме этого бурта.

Недостатком известного способа является то, что при приложении усилия в торец

VI и

00 I.N 01 iO

заготовки возможны изгибы, зажимы, складки, несоосность, т.е. дефекты макроструктуры, ухудшающие качество заготовки.

Цель изобретения - устранение дефектов и повышение качества изделий путем рационального распределения усилий деформирования по всему объему, и как результат, исключение дефектов макроструктуры заготовки.

Поставленная цель достигается тем, что в способе изготовления стержня со ступенчатой головкой за два перехода на двух- ударном холодновысадочном автомате, заключающемся в закреплении в матрице заготовки со свободной длиной, превышающей критическую, проведении предварительной высадки с образованием конического набора в срединной ее части, а затем высадки готовой формы полым пуансоном, высадку полым пуансоном производят путем приложения усилия к боковой поверхности конического набора в зоне его меньшего диаметра и редуцирования в полость пуансона до упора заготовки в торец полости и последующей осадки до заполнения полости пуансона и образования готовой формы ступенчатой головки. Это позволяет снизить себестоимость поковки путем применения сравнительно недорого вида оборудования, расширить возможности его применения, повысить качество изделия.

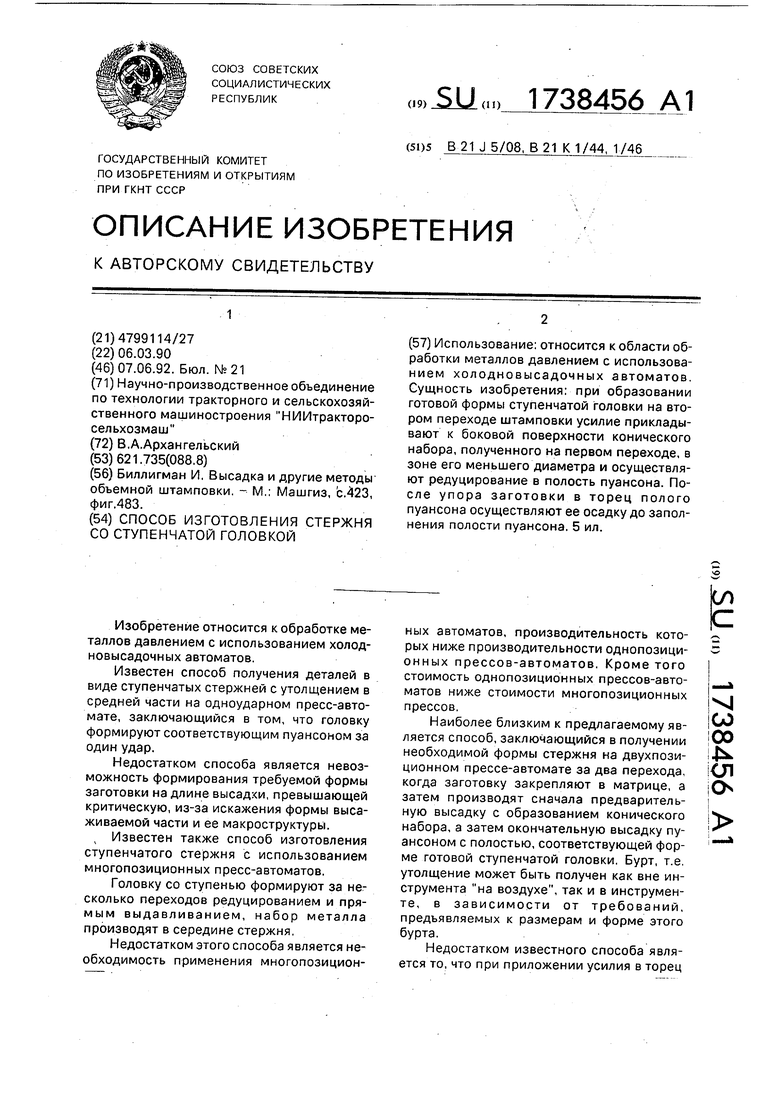

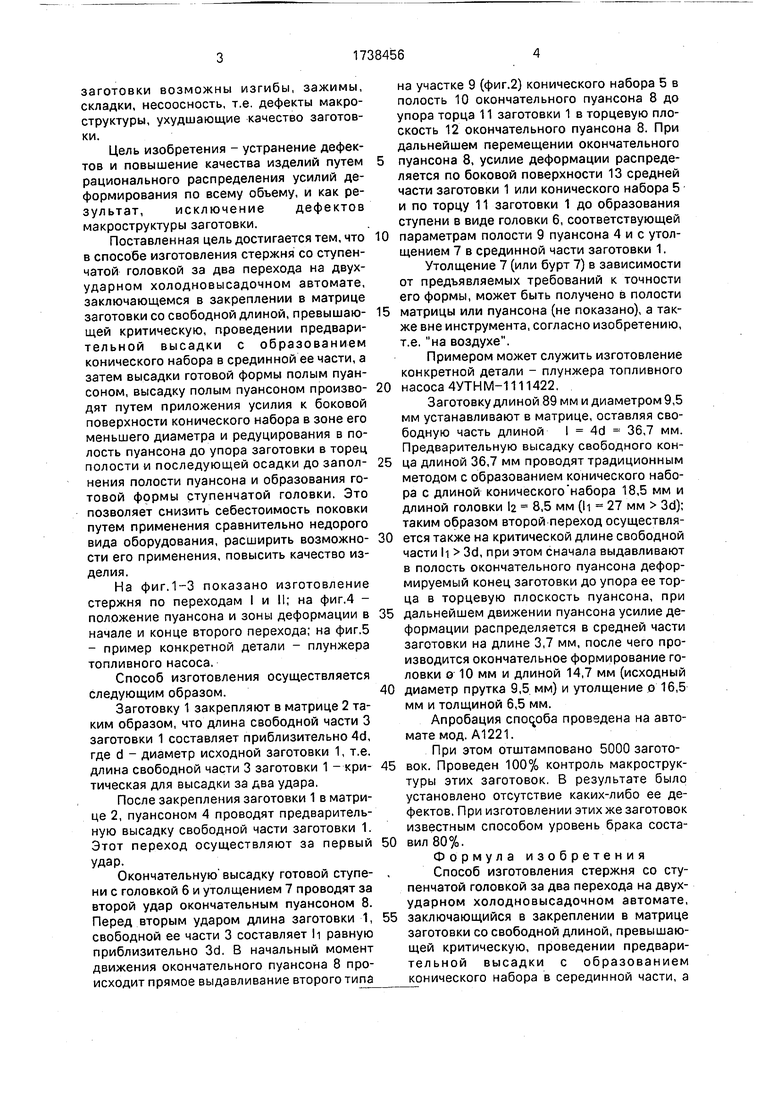

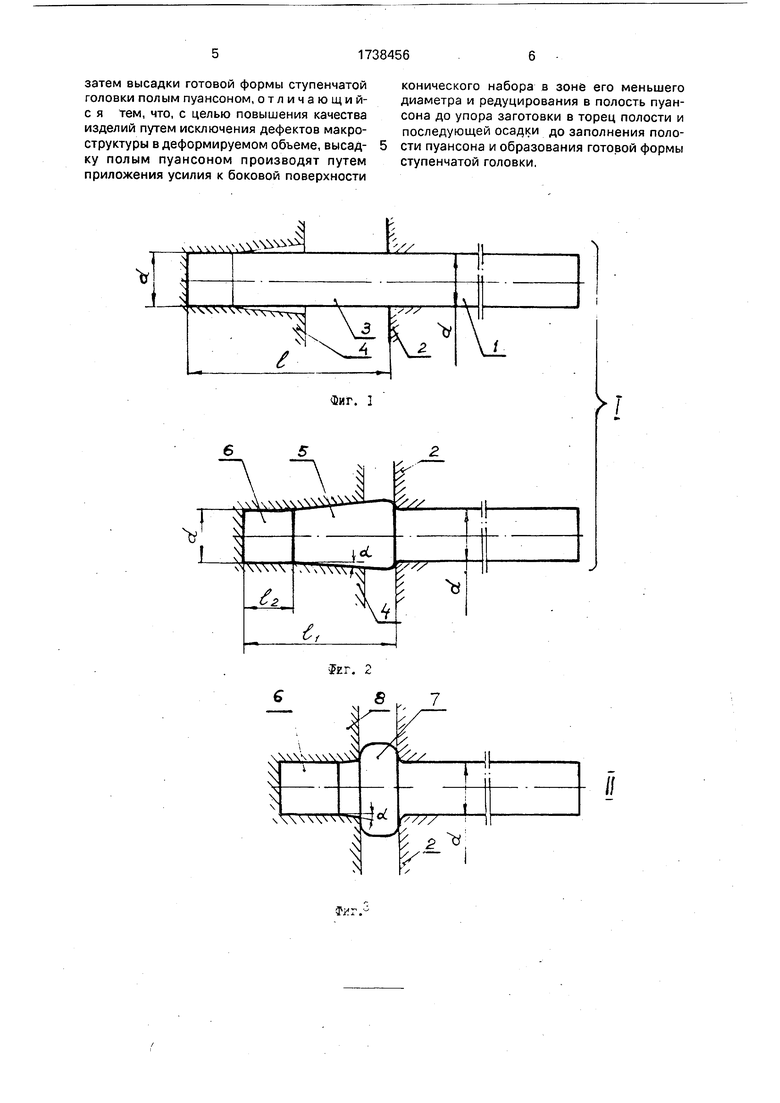

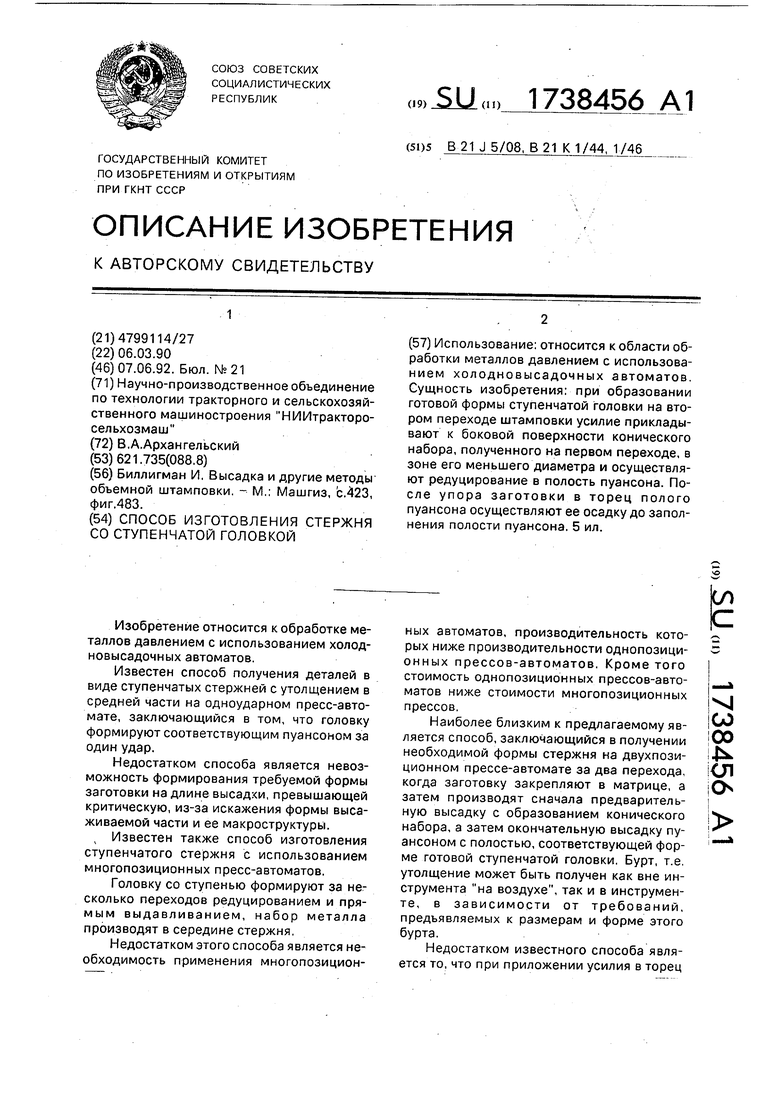

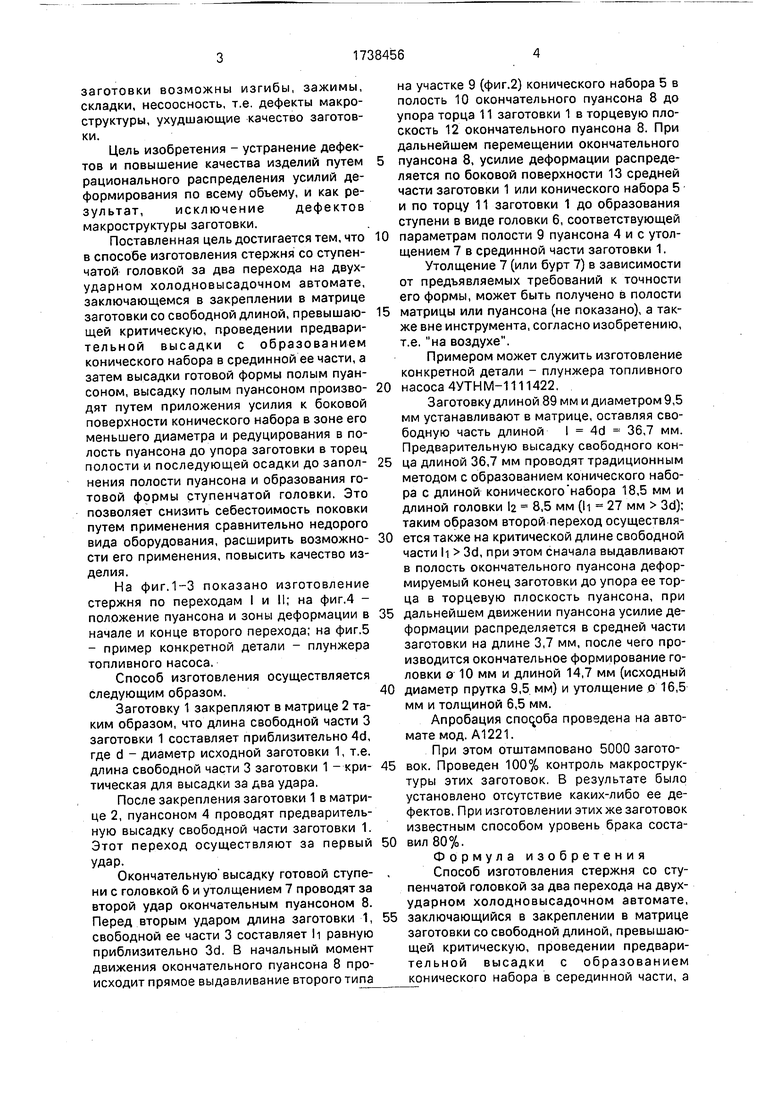

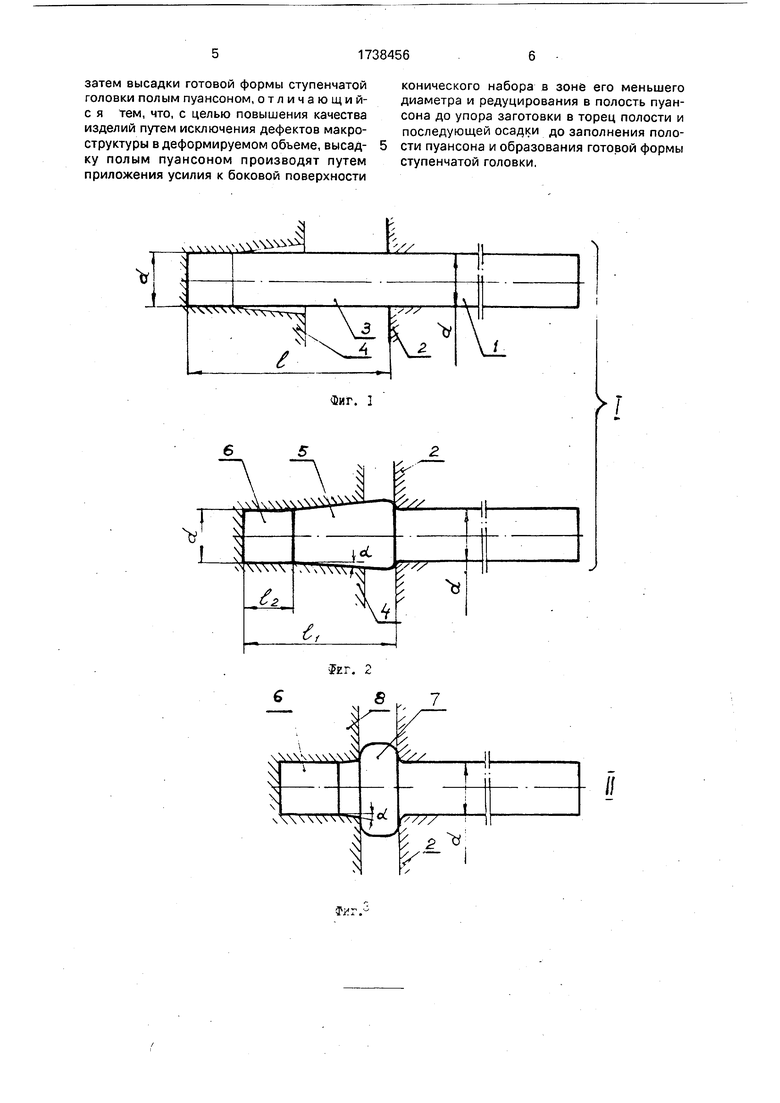

На фиг.1-3 показано изготовление стержня по переходам I и II; на фиг,4 - положение пуансона и зоны деформации в начале и конце второго перехода; на фиг.5 - пример конкретной детали - плунжера топливного насоса.

Способ изготовления осуществляется следующим образом.

Заготовку 1 закрепляют в матрице 2 таким образом, что длина свободной части 3 заготовки 1 составляет приблизительно 4d, где d - диаметр исходной заготовки 1, т.е. длина свободной части 3 заготовки 1 - критическая для высадки за два удара.

После закрепления заготовки 1 в матрице 2, пуансоном 4 проводят предварительную высадку свободной части заготовки 1. Этот переход осуществляют за первый Удар.

Окончательную высадку готовой ступени с головкой 6 и утолщением 7 проводят за второй удар окончательным пуансоном 8. Перед вторым ударом длина заготовки 1, свободной ее части 3 составляет Н равную приблизительно 3d. В начальный момент движения окончательного пуансона 8 происходит прямое выдавливание второго типа

на участке 9 (фиг.2) конического набора 5 в полость 10 окончательного пуансона 8 до упора торца 11 заготовки 1 в торцевую плоскость 12 окончательного пуансона 8. При дальнейшем перемещении окончательного

пуансона 8, усилие деформации распределяется по боковой поверхности 13 средней части заготовки 1 или конического набора 5 и по торцу 11 заготовки 1 до образования ступени в виде головки 6, соответствующей

0 параметрам полости 9 пуансона 4 и с утолщением 7 в срединной части заготовки 1.

Утолщение 7 (или бурт 7) в зависимости от предъявляемых требований к точности его формы, может быть получено в полости

5 матрицы или пуансона (не показано), а также вне инструмента, согласно изобретению, т.е. на воздухе.

Примером может служить изготовление конкретной детали - плунжера топливного

0 насоса 4УТНМ-1111422,

Заготовку длиной 89 мм и диаметром 9,5 мм устанавливают в матрице, оставляя свободную часть длиной I 4d - 36,7 мм. Предварительную высадку свободного кон5 ца длиной 36,7 мм проводят традиционным методом с образованием конического набора с длиной конического набора 18,5 мм и длиной головки 2 8,5 мм (И 27 мм 3d); таким образом второй переход осуществля0 ется также на критической длине свободной части И 3d, при этом сначала выдавливают в полость окончательного пуансона деформируемый конец заготовки до упора ее торца в торцевую плоскость пуансона, при

5 дальнейшем движении пуансона усилие деформации распределяется в средней части заготовки на длине 3,7 мм, после чего производится окончательное формирование головки о 10 мм и длиной 14,7 мм (исходный

0 диаметр прутка 9,5 мм) и утолщение о 16,5 мм и толщиной 6,5 мм.

Апробация способа проведена на автомате мод. А1221.

При этом отштамповано 5000 загото5 вок. Проведен 100% контроль макроструктуры этих заготовок. В результате было установлено отсутствие каких-либо ее дефектов, При изготовлении этих же заготовок известным способом уровень брака соста0 вил 80%.

Формула изобретения Способ изготовления стержня со ступенчатой головкой за два перехода на двух- ударном холодновысадочном автомате,

5 заключающийся в закреплении в матрице заготовки со свободной длиной, превышающей критическую, проведении предварительной высадки с образованием конического набора в серединной части, а

затем высадки готовой формы ступенчатой головки полым пуансоном, отличающий- с я тем, что, с целью повышения качества изделий путем исключения дефектов макроструктуры в деформируемом объеме, высадку полым пуансоном производят путем приложения усилия к боковой поверхности

конического набора в зоне его меньшего диаметра и редуцирования в полость пуансона до упора заготовки в торец полости и последующей осадки до заполнения полости пуансона и образования готовой формы ступенчатой головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1997 |

|

RU2133167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВ С ВНУТРЕННИМ ШЕСТИГРАННИКОМ | 2001 |

|

RU2204457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2020 |

|

RU2755786C1 |

Использование: относится к области обработки металлов давлением с использованием холодновысадочных автоматов. Сущность изобретения: при образовании готовой формы ступенчатой головки на втором переходе штамповки усилие прикладывают к боковой поверхности конического набора, полученного на первом переходе, в зоне его меньшего диаметра и осуществляют редуцирование в полость пуансона. После упора заготовки в торец полого пуансона осуществляют ее осадку до заполнения полости пуансона. 5 ил.

Фиг.

Јгг. 2

1

8

7

т

10

I 6

положение J пуансоцсз

положение Ц л ye

73,5

52,3

«5f

.«

t

| Биллигман И | |||

| Высадка и другие методы объемной штамповки | |||

| - М.; Машгиз, с.423, фиг.483. |

Авторы

Даты

1992-06-07—Публикация

1990-03-06—Подача