Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении клеммных болтов для рельсовых скреплений железнодорожных путей методом холодной объемной штамповки на высадочных автоматах.

Известен способ высадки болтов для рельсовых скреплений, включающий предварительную формовку головки, которую осуществляют в две стадии, придавая головке на первой из них форму усеченного конуса, сопряженного меньшим основанием со стержневой частью и выдерживая угол наклона образующей указанного конуса в пределах 6-9°, на второй стадии формуют головку с углом наклона образующей конуса в пределах 1-40° и окончательную формовку головки, после чего производят обрезку двух граней головки болта (патент РФ №2011462, B21K 1/46, 1994).

Недостатком этого способа является:

- невысокий коэффициент использования металла за счет отходов при обрезке головки;

- невысокая стойкость инструмента на второй и третьей позиции;

- невысокое качество детали по опорной сферической поверхности из-за заусенцев, образующихся при обрезке граней головки болта.

Известен способ изготовления клеммных болтов для рельсовых скреплений, включающий предварительную и окончательную формовку головки, при этом на стадии предварительной формовки головке придают вид усеченного конуса, ограниченного с двух сторон секущими плоскостями и имеющего верхнее основание - круг, равный диаметру заготовки, ограниченного двумя параллельными хордами, окончательную формовку головки осуществляют на последующих трех позициях при равномерном распределении нагрузок на инструмент путем осадки головки с постоянным увеличением длины прямоугольника и ограничением его ширины и оформляют сферу на опорной поверхности головки (патент РФ №2073581, B21K 1/46, 1997).

Недостатком этого способа является:

- некачественное заполнение углов граней головки болта из-за затрудненного течения металла в направлении большей грани головки на позиции предварительного набора головки в виде усеченного конуса;

- невысокая стойкость инструмента, связанная с высокими удельными нагрузками на инструмент и затрудненным течением металла в углы граней головки;

- невысокое качество болта, в связи с образованием заусенцев на торце болта со стороны меньшей грани головки из-за течения металла в зазор между матрицей и пуансоном.

Кроме того, практика показывает, что из-за незаполнения углов граней головки болта, недостатком способа является невозможность достижения одной из главных геометрических характеристик болта, влияющих на его работоспособность, - требуемой величины диагонали четырехгранной головки болта.

Наиболее близким техническим решением по совокупности существенных признаков является способ изготовления клеммных болтов, включающий предварительное формирование головки болта и ее сферической опорной поверхности, при этом головке придают форму прямоугольника, имеющего размер стороны (0,7-0,9)S, где S - большая или меньшая сторона окончательно сформированной прямоугольной головки болта, а затем на последующих позициях последовательно проводят калибровку прямоугольной головки и сферической опорной поверхности одновременно с редуцированием стержня под накатку резьбы и формированием фаски на его торце (патент РФ №2561576, B21K 1/46, 2015).

В способе решена задача формирования детали с требуемой величиной диагонали четырехгранной головки болта, однако недостатками этого способа как и предыдущего остаются:

- недостаточно полное формирование углов граней головы болта из-за затрудненного течения металла в направлении большей стороны прямоугольника головки на позиции предварительного формирования;

- высокие удельные нагрузки на инструмент, связанные с особенностями формоизменения и затрудненным течением металла в углы граней головки и как следствие недостаточно высокие стойкости инструмента;

- невысокое качество болта в связи с течением металла в зазор между матрицей и пуансоном, на боковой поверхности меньшей грани головки и образованием в данном месте дефектов геометрии.

Задачей изобретения является обеспечение благоприятных условий формоизменения материала на предварительной позиции формоизменения при штамповке клеммных болтов для обеспечения течения материала в углы граней головки.

Технический результат заключается в достижении повышенной стойкости инструмента для изготовления болта и улучшения качества при обеспечении геометрии.

Поставленная задача решается, а технический результат достигается тем, что в способе изготовления клеммных болтов, включающем предварительное формирование головки болта и ее сферической опорной поверхности, при котором головке придают форму прямоугольника, имеющего размер стороны (0,7-0,9)S, где S - большая или меньшая сторона окончательно сформированной прямоугольной головки болта, а затем последовательное осуществление калибровки прямоугольной головки и сферической опорной поверхности одновременно с редуцированием стержня под накатку резьбы и формированием фаски на его торце, согласно изобретению, предварительное формирование головки проводят в плавающем пуансоне с толкателем в виде клина на торце, при этом придают головке со стороны меньшей грани форму усеченной призмы с углом, составляющим 4-15°.

Благодаря тому, что на первой позиции штамповки предварительное формирование головки проводят в плавающем пуансоне с толкателем в виде клина на торце, и при этом, придают головке со стороны меньшей грани форму усеченной призмы с углом, составляющим 4-15°, предлагаемый способ позволяет обеспечить условие благоприятного течения материала как по всей полости штампа, так и в сторону большей грани головки болта, и тем самым достичь меньших удельных давлений на инструмент при заполнении углов граней. Кроме того, способ позволяет значительно увеличить стойкость инструмента из-за снижения удельных нагрузок по позициям высадки.

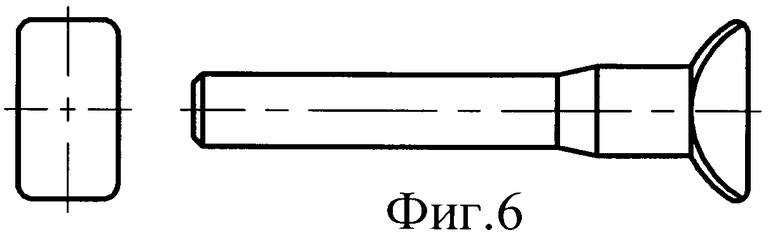

Сущность изобретения поясняется чертежами. На фиг. 1-6 представлен технологический процесс штамповки клеммных болтов для рельсовых скреплений, реализуемый на холодновысадочном автомате.

Способ осуществляется следующим образом:

- от круглого прутка проволоки из стали 20 - 21,5 мм отрезают заготовку мерной длины (см. фиг. 1);

- на первой предварительной позиции штамповки холодновысадочного автомата предварительно формуют головку, придавая ей форму прямоугольника с размерами (0,7-0,9)S, где S - большая либо меньшая сторона окончательно сформированной головки, и предварительно формуют сферическую опорную поверхность в матрице, при этом в матрице формуется 2/3 высоты головки, а 1/3 высоты головки формуется в плавающем пуансоне с толкателем в виде клина на торце с углом β, (см. фиг. 2); при этом, придают головке со стороны меньшей грани форму усеченной призмы с углом α=4-15° (см. фиг. 3);

- на второй позиции штамповки холодновысадочного автомата оформляют прямоугольник головки и сферическую опорную поверхность (см. фиг. 4);

- на третьей позиции калибруют прямоугольник головки, радиусы округлений по ее торцу, сферическую опорную поверхность и одновременно редуцируют стержень, оформляют фаску на стержне под накатку резьбы (см. фиг. 5);

- на четвертой позиции окончательно калибруют прямоугольник, сферическую опорную поверхность и фаску (см. фиг. 6).

Благодаря последовательному формованию прямоугольной четырехгранной головки совместно со сферической опорной поверхностью, начиная с первой позиции высадки, а также проведению предварительного формирования головки в плавающем пуансоне с толкателем в виде клина на торце, и приданию головке со стороны меньшей грани формы усеченной призмы с углом, составляющим 4-15°, предлагаемый способ позволяет равномерно распределить деформацию по переходам штамповки и создать условия благоприятного течения материала как по всей полости штампа, так и в сторону большей грани головки болта, и тем самым достичь меньших удельных давлений на инструмент при заполнении углов граней, следовательно, равномерно распределить нагрузку на холодновысадочный инструмент по позициям высадки, вследствие чего удается обеспечить заполнение материалом углов штампа. Кроме того, способ позволяет значительно увеличить стойкость инструмента из-за снижения удельных нагрузок по позициям высадки.

Высадку клеммного болта необходимо производить на четырехпозиционном холодновысадочном автомате. Настоящий способ рекомендуется для внедрения при изготовлении клеммных болтов на отечественных машиностроительных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073581C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2012 |

|

RU2489224C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении клеммных болтов для рельсовых скреплений железнодорожных путей. Осуществляют предварительное формирование головки болта и ее сферической опорной поверхности. Головке придают форму прямоугольника, имеющего размер стороны (0,7-0,9)S, где S - большая или меньшая сторона окончательно сформированной прямоугольной головки. Предварительное формирование проводят в плавающем пуансоне с толкателем в виде клина на торце. При этом придают головке со стороны меньшей грани форму усеченной призмы с углом, составляющим 4-15°. Затем последовательно проводят калибровку прямоугольной головки и сферической опорной поверхности одновременно с редуцированием стержня под накатку резьбы и формированием фаски на его торце. В результате обеспечивается возможность равномерного распределения нагрузки на холодновысадочный инструмент и, следовательно, благоприятного течения металла и формирования изделия требуемой формы и размеров. 6 ил.

Способ изготовления клеммных болтов, включающий предварительное формирование головки болта и ее сферической опорной поверхности, при котором головке придают форму прямоугольника, имеющего размер стороны (0,7-0,9)S, где S - большая или меньшая сторона окончательно сформированной прямоугольной головки болта, а затем последовательное осуществление калибровки прямоугольной головки и сферической опорной поверхности одновременно с редуцированием стержня под накатку резьбы и формированием фаски на его торце, отличающийся тем, что предварительное формирование головки проводят в плавающем пуансоне с толкателем в виде клина на торце, при этом придают головке со стороны меньшей грани форму усеченной призмы с углом, составляющим 4-15°.

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1995 |

|

RU2073581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| DE 4118113 A1, 10.12.1992. | |||

Авторы

Даты

2021-09-21—Публикация

2020-12-08—Подача