(Л

4ik

СО СО

ел

00

-26

Изобретение относится к обработке металлов давлением с применением гид- |ростатически сжатой среды. : Цель изобретения - повышение прриз- ;водительности за счет сокращения коли- 1чества операций и увеличения разовых де- формаций труб с относительной толщиной ;стенки от 0,15 до 0,3.

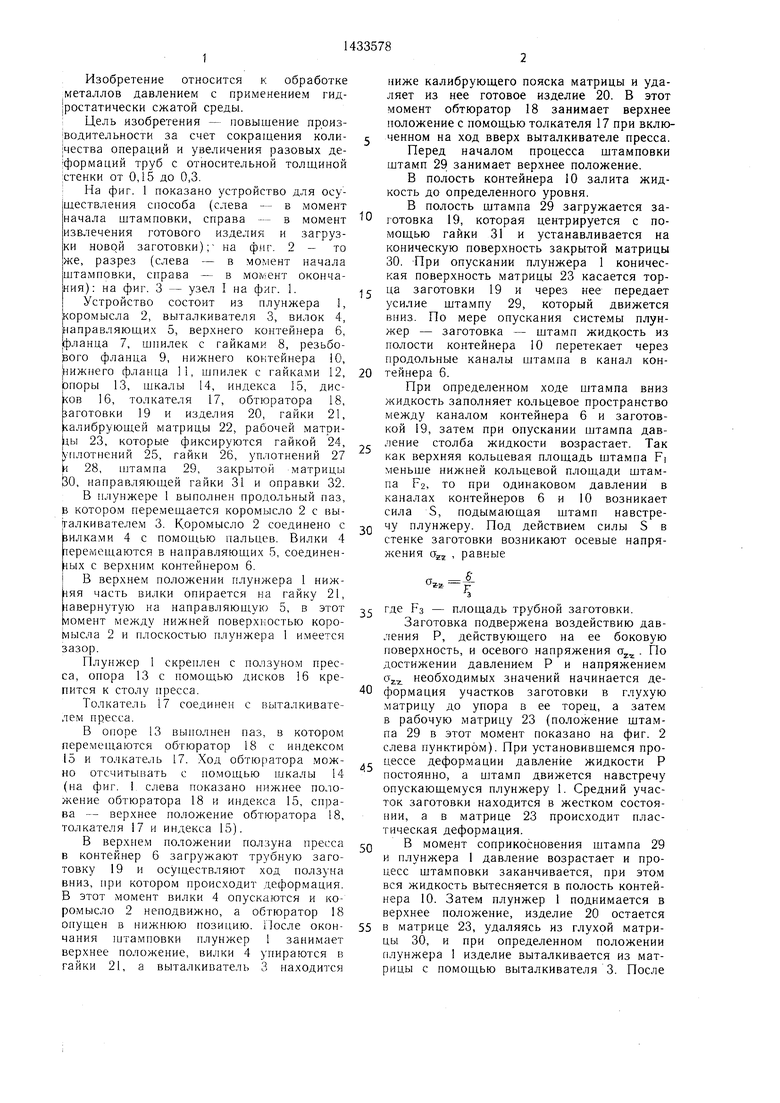

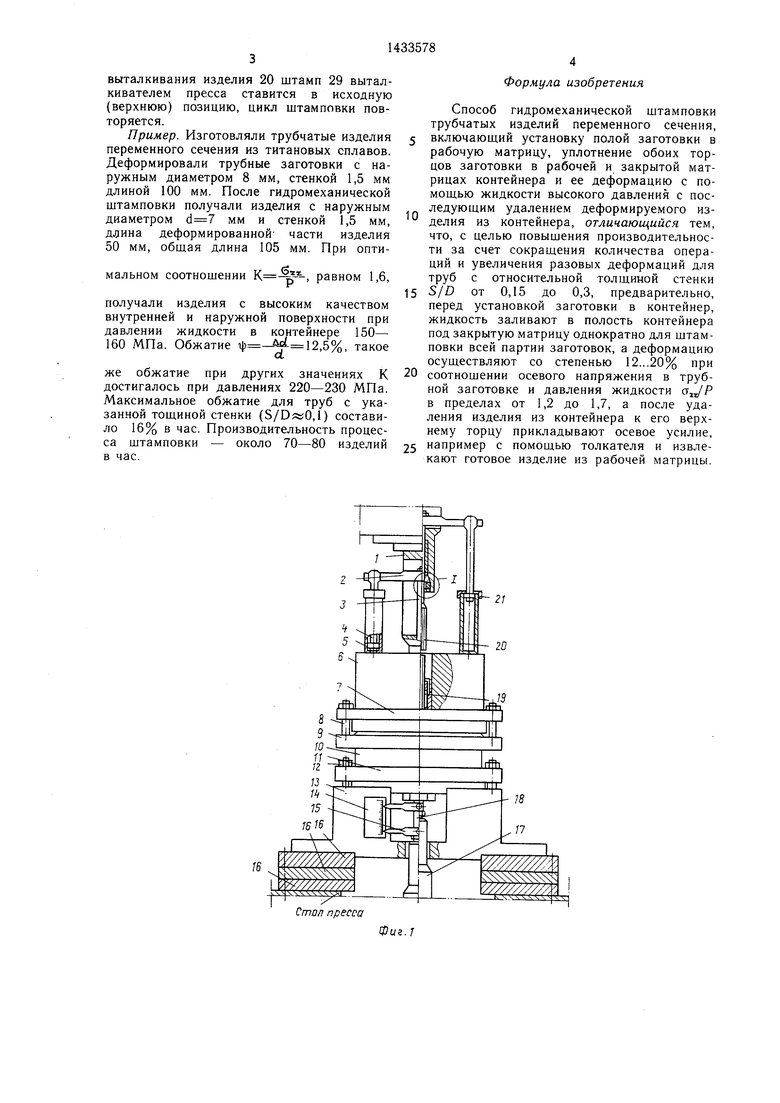

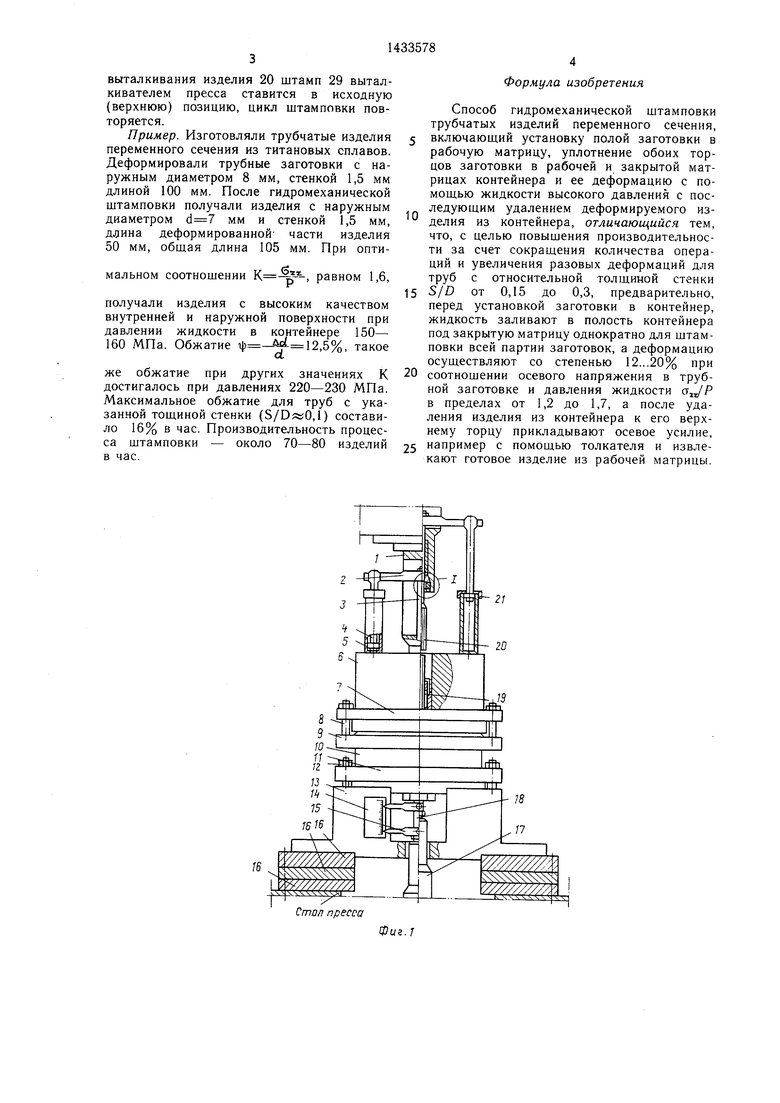

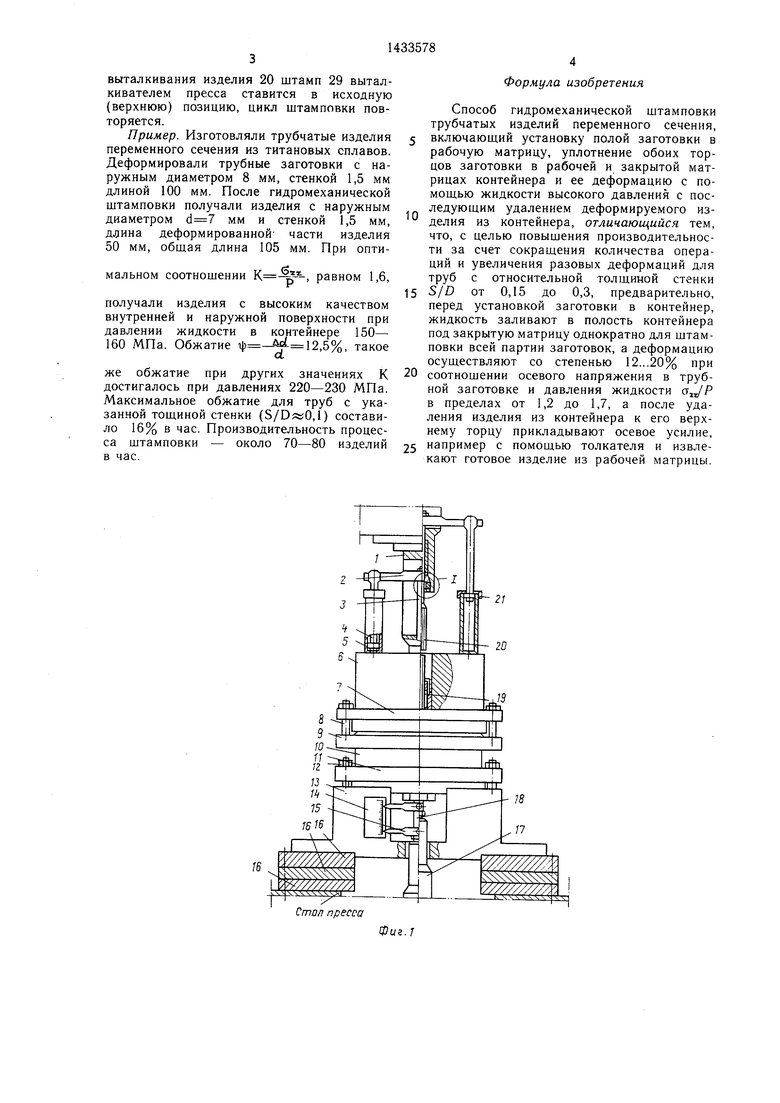

На фиг. 1 показано устройство для осуществления способа (слева - в момент начала штамповки, справа - в момент извлечения готового изделия и загрузки новой заготовки) г на фиг. 2 - то же, разрез (слева - в момент начала |штамповки, справа - в момент оконча- |ния): на фиг. 3 - узел I на фиг. 1. I Устройство состоит из плунжера 1, коромысла 2, выталкивателя 3, вилок 4, 1аправляющих 5, верхнего контейнера 6, фланца 7, шпилек с гайками 8, резьбо- рого фланца 9, нижнего контейнера 0, шжнего фланца 11, шпилек с гайками 12, Ьпоры 13, шкалы 14, индекса 15, дис- koB 16, толкателя 17, обтюратора 18, ваготовки 19 и изделия 20, гайки 21, | алибрующей матрицы 22, рабочей матрицы 23, которые фиксируются гайкой 24, /плотнений 25, гайки 26, уплотнений 27 И 28, итампа 29, закрытой матрицы ВО, направляющей гайки 31 и оправки 32.

В плунжере 1 выполнен продольный паз, в котором перемепдается коромысло 2 с вы- ji-алкивателем 3. Коромысло 2 соединено с вилками 4 с помощью пальцев. Вилки 4 :теремешаются в направляющих 5, соединенных с верхним контейнером 6. I В верхнем положении г лунжера 1 ниж- 1няя часть вилки опирается на гайку 21, 1авернутую на направляющую 5, в этот kiOMeHT между нижней поверхностью коромысла 2 и плоскостью плунжера 1 имеется зазор.

Плунжер 1 скреплен с ползуном нрес- са, онора 13 с помощью дисков 16 крепится к столу пресса.

Толкатель 17 соединен с выталкивателем пресса.

В опоре 13 выполнен паз, в котором перемещаются обтюратор 18 с индексом 15 и то.11катель 17. Ход обтюратора .можно отсчиты ать с помощью шкалы 14 (па фиг. 1 слева показано нижнее положение обтюратора 18 и индекса 15, справа - верхнее положение обтюратора 18, толкателя 7 и индекса 15).

В верхнем положении ползуна пресса в контейнер 6 загружают трубную заготовку 19 и осуществляют ход ползуна вниз, при котором происходит деформация. В этот момент вилки 4 опускаются и коромысло 2 неподвижно, а обтюратор 8 опущен в нижнюю позицию. После окончания штамповки плунжер 1 занимает верхнее положение, вилки 4 упираются в гайки 21, а выталкиватель 3 находится

5

ниже калибрующего пояска матрицы и удаляет из нее готовое изделие 20. В этот момент обтюратор 18 занимает верхнее положение с помощью толкателя 17 при включенном на ход вверх выталкивателе пресса. Перед началом процесса щтамповки штамп 29 занимает верхнее положение.

В полость контейнера 10 залита жидкость до определенного уровня.

В полость штампа 29 загружается за0 готовка 19, которая центрируется с помощью гайки 31 и устанавливается на коническую поверхность закрытой матрицы 30. При опускании плунжера 1 коническая поверхность матрицы 23 касается тор5 ца заготовки 19 и через нее передает усилие штампу 29, который движется вниз. По мере опускания системы плунжер - заготовка - шта.мп жидкость из полости контейнера 10 перетекает через продольные каналы штампа в канал кон0 тейнера 6.

При определенном ходе штампа вниз жидкость заполняет кольцевое пространство между каналом контейнера 6 и заготовкой 19, затем при опускании штампа давление столба жидкости возрастает. Так как верхняя кольцевая площадь штампа FI меньше нижней кольцевой площади штампа р2, то при одинаковом давлении в каналах контейнеров 6 и 10 возникает сила S, подымающая штамп навстре0 чу плунжеру. Под действием силы S в стенке заготовки возникают осевые напряжения Ojj , равные

3

5 где РЗ - площадь трубной заготовки.

Заготовка подвержена воздействию давления Р, действующего на ее боковую поверхность, и осевого напряжения а . По достижении давлением Р и напряжением с. необходимых значений начинается де0 формация участков заготовки в глухую матрицу до упора в ее торец, а затем в рабочую матрицу 23 (положение штампа 29 в этот момент показано на фиг. 2 слева пунктиром). При установившемся прог цессе деформации давление жидкости Р постоянно, а штамп движется навстречу опускающемуся плунжеру 1. Средний участок заготовки находится в жестком состоянии, а в матрице 23 происходит пластическая деформация.

Q В момент соприкосновения штампа 29 и плунжера 1 давление возрастает и процесс щтамповки заканчивается, при этом вся жидкость вытесняется в полость контейнера 10. Затем плунжер 1 поднимается в верхнее положение, изделие 20 остается

5 в матрице 23, удаляясь из глухой матрицы 30, и при определенном положении г лунжера 1 изделие выталкивается из матрицы с помощью выталкивателя 3. После

выталкивания изделия 20 штамп 29 выталкивателем пресса ставится в исходную (верхнюю) позицию, цикл штамповки повторяется.

Пример. Изготовляли трубчатые изделия переменного сечения из титановых сплавов. Деформировали трубные заготовки с наружным диаметром 8 мм, стенкой 1,5 мм длиной 100 мм. После гидромеханической штамповки получали изделия с наружным диаметром мм и стенкой 1,5 мм, деформированной части изделия 50 мм, общая длина 105 мм. При оптимальном соотношении , равном 1,6,

получали изделия с высоким качеством внутренней и наружной поверхности при давлении жидкости в контейнере 150-

160 МПа. Обжатие ij),5%, такое

о.

же обжатие при других значениях К достигалось при давлениях 220-230 МПа. Максимальное обжатие для труб с указанной тощиной стенки (,1) составило 16% в час. Производительность процесса штамповки - около 70-80 изделий Б час.

Формула изобретения

Способ гидромеханической штамповки трубчатых изделий переменного сечения,

включающий установку полой заготовки в рабочую матрицу, уплотнение обоих торцов заготовки в рабочей и закрытой матрицах контейнера и ее деформацию с помощью жидкости высокого давления с последующим удалением деформируемого из- делия из контейнера, отличающийся тем, что, с целью повышения производительности за счет сокращения количества операций и увеличения разовых деформаций для труб с относительной толщиной стенки

5 S/D от 0,15 до 0,3, предварительно, перед установкой заготовки в контейнер, жидкость заливают в полость контейнера под закрытую матрицу однократно для штамповки всей партии заготовок, а деформацию осуществляют со степенью 12...20% при

0 соотнощении осевого напряжения в трубной заготовке и давления жидкости ст„/Я в пределах от 1,2 до 1,7, а после удаления изделия из контейнера к его верхнему торцу прикладывают осевое усилие,

5 например с помощью толкателя и извлекают готовое изделие из рабочей матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СПОСОБ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ИХ ПОДГОТОВКИ К ТИКСОШТАМПОВКЕ | 2009 |

|

RU2393044C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

Изобретение относится к обработке металлов давлением с применением гидростатически сжатой среды. Цель - повышение производительности за счет сокращения количества операций и увеличения разовых деформаций для труб с относительной толщиной стенки от 0,15 до 0,3. Предварительно, перед установкой заготовки 19 в контейнер 6, производят заливку жидкости в полость под закрытую матрицу 30 однократно для щтамповки всей партии заготовок. Уплотняют оба торца заготовки 19 в рабочей 23 и закрытой 30 матрицах. Деформацию осуществляют со степенью от 12 до 20% при соотношении осевого напряжения и давления жидкости в пределах от 1,2 до 1,7. После удаления изделия из контейнера 6 к его верхнему торцу прикладывают осевое усилие и извлекают готовое изделие из рабочей матрицы 23. 3 ил. &

7

Стоп пресса

Фuг.J

| Способ получения изделий переменного сечения гидроэкструдированием | 1978 |

|

SU770635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-06—Подача