Изобретение относится к обработке металлов давлением, в частности к устройствам для гидростатического прессования полых изделий из трубчатых заготовок.

Целью изобретения является повышение, производительности и улучшение качества изделий,

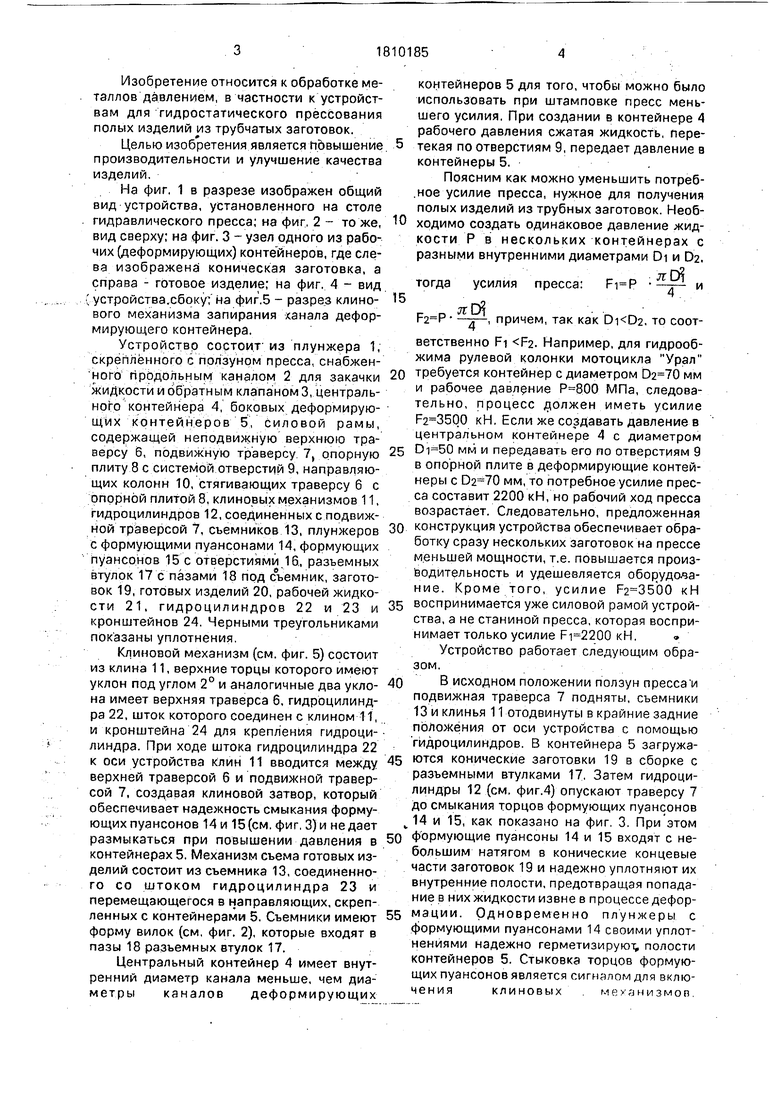

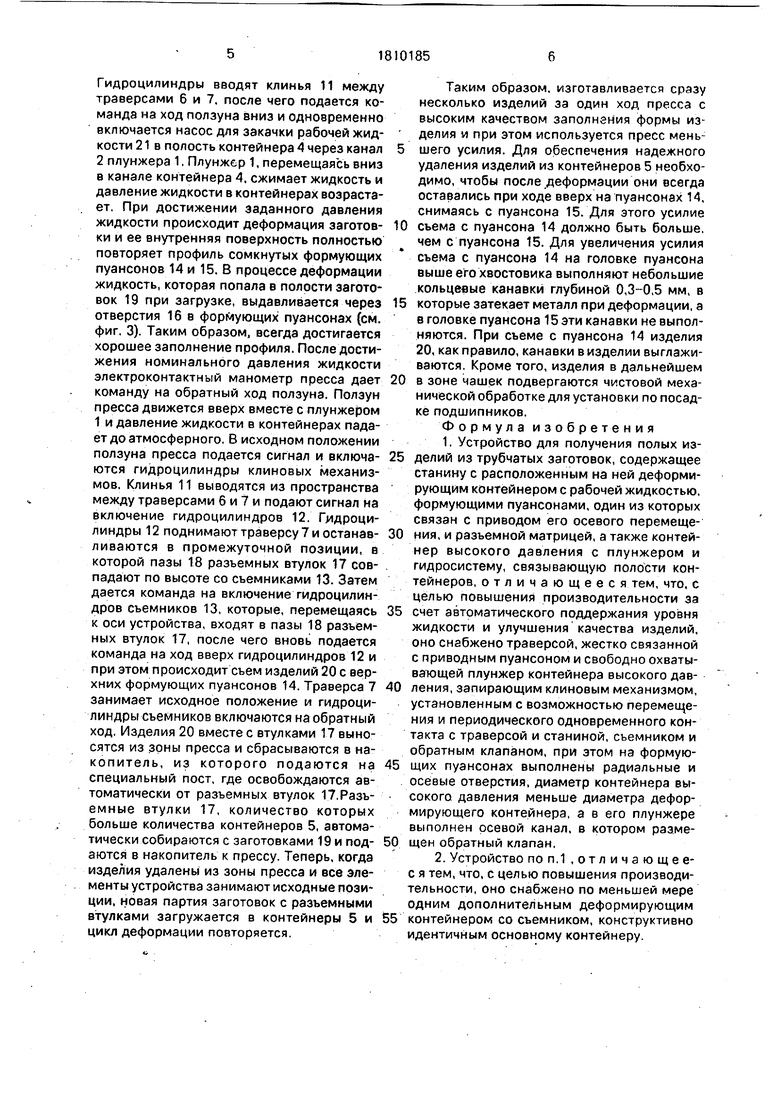

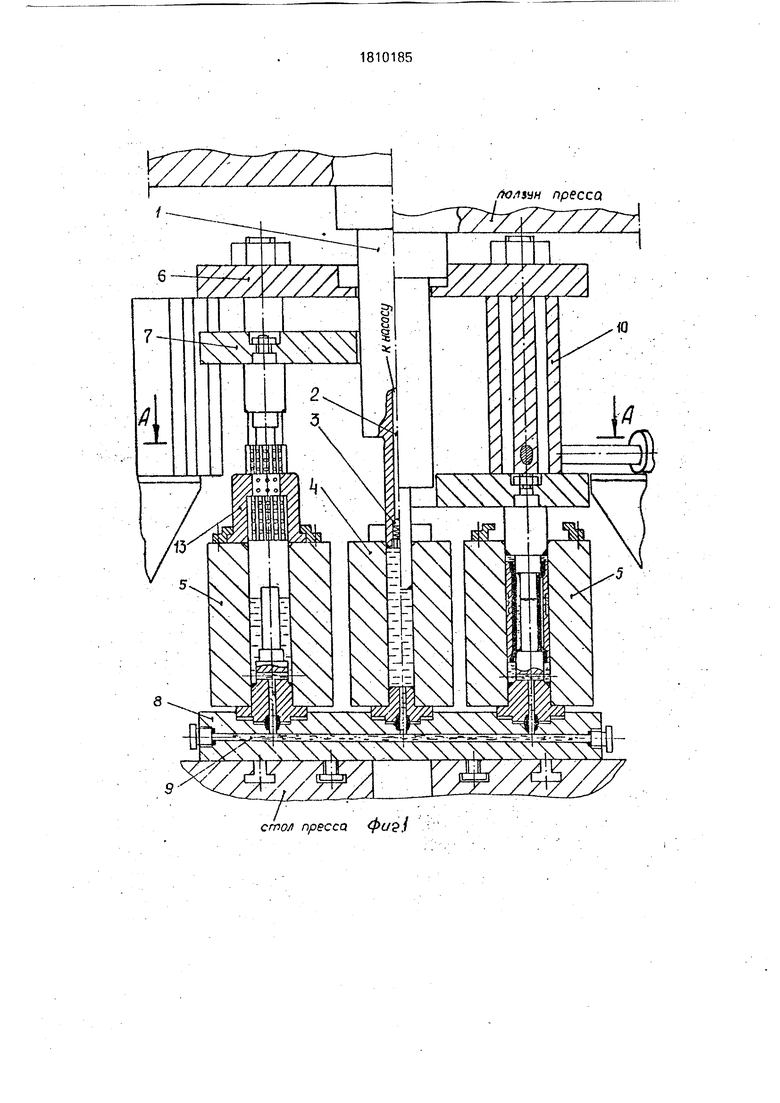

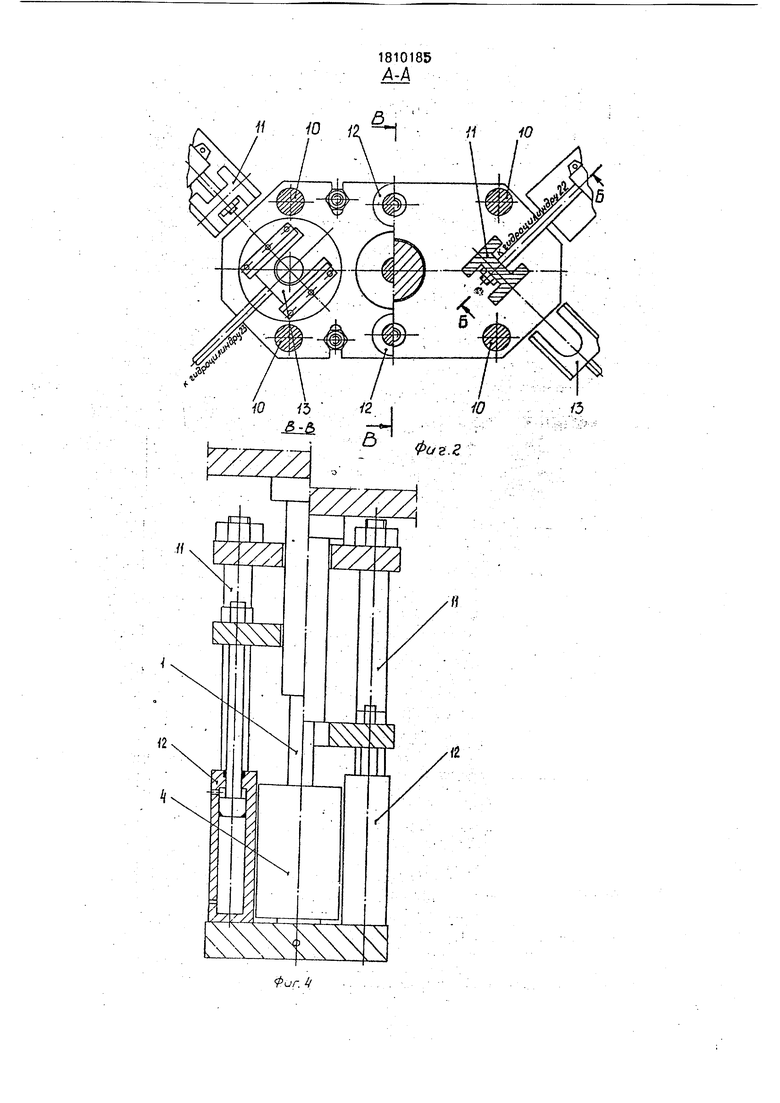

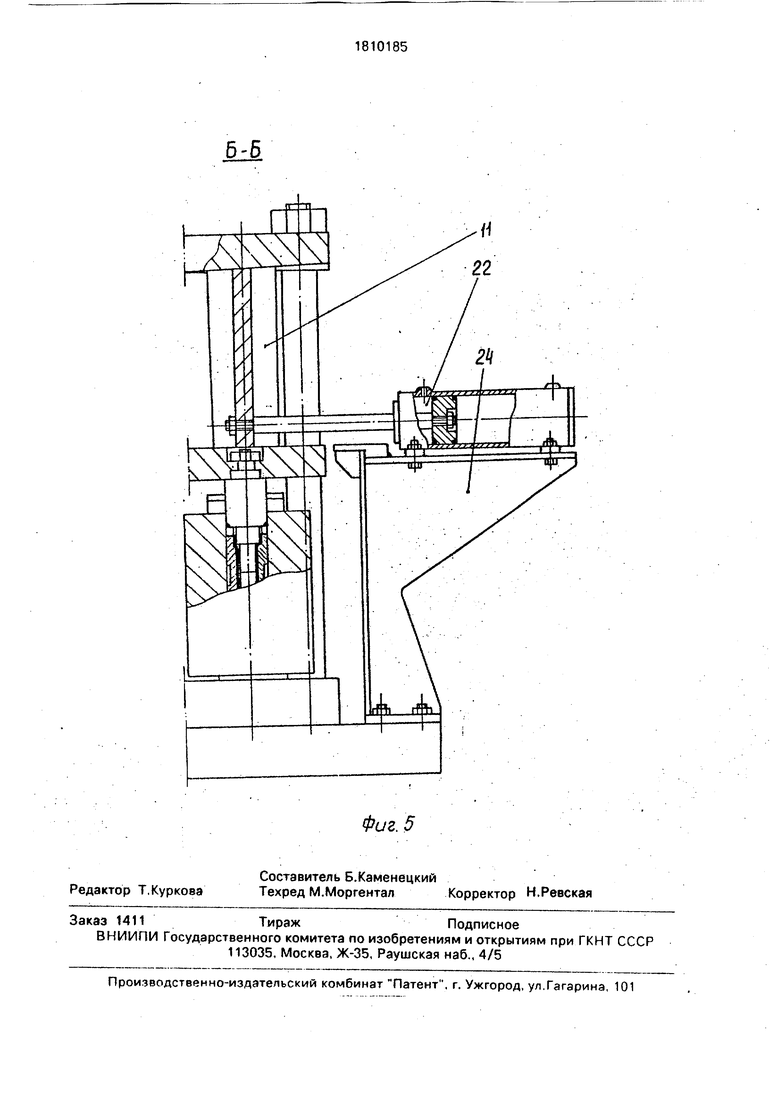

На фиг, 1 в разрезе изображен общий вид устройства, установленного на столе гидравлического пресса; на фиг, 2 - то же, вид сверху; на фиг. 3 - узел одного из рабочих (деформирующих) контейнеров, где слева изображена коническая заготовка, а справа - готовое изделие; на фиг, 4 - вид устройства,сбрку; на фиг.5 - разрез клинового механизма запирания ханала деформирующего контейнера.

Устройство состоит из плунжера 1, скреплённого с ползуном пресса, снабжен- ного продольным каналом 2 для закачки жидкости и обратным клапаном 3, центрального контейнера 4, боковых деформирующих контейнеров 5, силовой рамы, содержащей неподвижную верхнюю траверсу 6, подвижную траверсу. 7( опорную плиту 8 с системой отверстий 9, направляющих колонн 10, стягивающих траверсу 6 с опорной плитой 8, клиновых механизмов 11, гидроцилиндров 12, соединенных с подвижной траверсой 7, съемников 13, плунжеров с формующими пуансонами 14, формующих пуансонов отверстиями 1б„ разъемных втулок 17 с пазами 18 под съемник, заготовок 19, готовых изделий 20, рабочей жидкости 21. гидроцилиндров 22 и 23 и кронштейнов 24. Черными треугольниками показаны уплотнения.

Клиновой механизм (см. фиг. 5) состоит из клина 11, верхние торцы которого имеют уклон под углом 2° и аналогичные два уклона имеет верхняя траверса 6, гидроцилиндра 22, шток которого соединен с клином 11, и кронштейна 24 для крепления гидроцилиндра. При ходе штока гидроцилиндра 22 к оси устройства клин 11 вводится между верхней траверсой б и подвижной траверсой 7, создавая клиновой затвор, который обеспечивает надежность смыкания формующих пуансонов 14 и 15 (см. фиг, 3) и не дает размыкаться при повышении давления в контейнерах 5. Механизм съема готовых изделий состоит из съемника 13, соединенного со штоком гидроцилиндра 23 и перемещающегося в направляющих, скрепленных с контейнерами 5, Съемники имеют форму вилок (см, фиг. 2), которые входят в пазы 18 разъемных втулок 17.

Центральный контейнер 4 имеет внутренний диаметр канала меньше, чем диаметры каналов деформирующих

контейнеров 5 для того, чтобы можно было использовать при штамповке пресс меньшего усилия. При создании в контейнере 4 рабочего давления сжатая жидкость, перетекая по отверстиям 9, передает давление в контейнеры 5.

Поясним как можно уменьшить потреб- .ное усилие пресса, нужное для получения полых изделий из трубных заготовок. Необходимо создать одинаковое давление жидкости Р в нескольких контейнерах с разными внутренними диаметрами DI и D2,

Р,-р:5«„

тогда усилия пресса:

at

&

, причем, так как , то соответственно Fi Р2. Например, для гидрообжима рулевой колонки мотоцикла Урал

требуется контейнер с диаметром мм и рабочее давление МПа, следовательно, процесс должен иметь усилие кН, Если же создавать давление в центральном контейнере 4 с диаметром

мм и передавать его по отверстиям 9 в опорной плите в деформирующие контейнеры с мм, то потребное усилие пресса составит 2200 кН. но рабочий ход пресса возрастает. Следовательно, предложенная

конструкция устройства обеспечивает обработку сразу нескольких заготовок на прессе меньшей мощности, т.е. повышается производительность и удешевляется оборудование. Кроме того, усилие кН

воспринимается уже силовой рамой устройства, а не станиной пресса, которая воспринимает только усилие кН. «

Устройство работает следующим образом.

В исходном положении ползун пресса и подвижная траверса 7 подняты, съемники 13 и клинья 11 отодвинуты в крайние задние

положения от оси устройства с помощью гйдроцилиндров. В контейнера 5 загружаются конические заготовки 19 в сборке с разъемными втулками 17. Затем гидроцилиндры 12 (см, фиг.4) опускают траверсу 7 до смыкания торцов формующих пуансонов 14 и 15, как показано на фиг, 3. При этом

формующие пуансоны 14 и 15 входят с небольшим натягом в конические концевые части заготовок 19 и надежно уплотняют их внутренние полости, предотвращая попадание в них жидкости извне в процессе деформации. Одновременно плунжеры с формующими пуансонами 14 своими уплотнениями надежно герметизируют; полости контейнеров 5. Стыковка торцов формующих пуансонов является сигналом для включенияклиновых . механизмов.

Гидроцилиндры вводят клинья 11 между траверсами 6 и 7. после чего подается команда на ход ползуна вниз и одновременно включается насос для закачки рабочей жидкости 21 в полость контейнера А через канал 2 плунжера 1. Плунжер 1, перемещаясь вниз в канале контейнера 4, сжимает жидкость и давление жидкости в контейнерах возрастает. При достижении заданного давления жидкости происходит деформация заготовки и ее внутренняя поверхность полностью повторяет профиль сомкнутых формующих пуансонов 14 и 15. В процессе деформации жидкость, которая попала в полости заготовок 19 при загрузке, выдавливается через отверстия 16 в формующих пуансонах (см. фиг. 3). Таким образом, всегда достигается хорошее заполнение профиля. После достижения номинального давления жидкости электроконтактный манометр пресса дает команду на обратный ход ползуна. Ползун пресса движется вверх вместе с плунжером 1 и давление жидкости в контейнерах падает до атмосферного. В исходном положении ползуна пресса подается сигнал и включаются гидроцилиндры клиновых механизмов. Клинья 11 выводятся из пространства между траверсами 6 и 7 и подают сигнал на включение гидроцилиндров 12. Глдроци- линдры 12 поднимают траверсу 7 и останавливаются в промежуточной позиции, в которой пазы 18 разъемных втулок 17 совпадают по высоте со съемниками 13. Затем дается команда на включениетидроцилин- дров съемников 13, которые, перемещаясь к оси устройства, входят в пазы 18 разъемных втулок 17, после чего вновь подается команда на ход вверх гидроцилиндров 12 и при этом происходит съем изделий 20 с верхних формующих пуансонов 14. Траверса 7 занимает исходное положение и гидроцилиндры съемников включаются на обратный ход. Изделия 20 вместе с втулками 17 выносятся из зоны пресса и сбрасываются в накопитель, из которого подаются на специальный пост, где освобождаются автоматически от разъемных втулок 1.7.Разъемные втулки 17, количество которых больше количества контейнеров 5, автоматически собираются с заготовками 19 и подаются в накопитель к прессу. Теперь,когда изделия удалены из зоны пресса и все элементы устройства занимают исходные позиции, новая партия заготовок с разъемными втулками загружается в контейнеры 5 и цикл деформации повторяется.

Таким образом, изготавливается сразу несколько изделий за один ход пресса с высоким качеством заполнения формы из делия и при этом используется пресс мень5 шего усилия. Для обеспечения надежного удаления изделий из контейнеров 5 необходимо, чтобы после деформации они всегда оставались при ходе вверх на пуансонах 14, снимаясь с пуансона 15. Для этого усилие

0 съема с пуансона 14 должно быть больше, чем с пуансона 15. Для увеличения усилия съема с пуансона 14 на головке пуансона выше его хвостовика выполняют небольшие кольцевые канавки глубиной 0,3-0,5 мм, в

5 которые затекает металл при деформации, а в головке пуансона 15 эти канавки не выполняются. При съеме с пуансона 14 изделия 20, как правило, канавки в изделии выглаживаются. Кроме того, изделия в дальнейшем 0 в зоне чашек подвергаются чистовой механической обработке для установки по посадке подшипников.

Формула изобретения

1. Устройство для получения полых из5 делий из трубчатых заготовок, содержащее станину с расположенным на ней деформирующим контейнером с рабочей жидкостью, формующими пуансонами, один из которых связан с приводом его осевого перемеще0 ния, и разъемной матрицей, а также контейнер высокого давления с плунжером и гидросистему, связывающую полости контейнеров, отличающееся тем, что, с целью повышения производительности за

5 счет автоматического поддержания уровня жидкости и улучшения качества изделий, оно снабжено траверсой, жестко связанной с приводным пуансоном и свободно охватывающей плунжер контейнера высокого дав0 ления, запирающим клиновым механизмом, установленным с возможностью перемещения и периодического одновременного контакта с траверсой и станиной, съемником и обратным клапаном, при этом на формую5 щих пуансонах выполнены радиальные и осевые отверстия, диаметр контейнера высокого давления меньше диаметра деформирующего контейнера, а в его плунжере выполнен осевой канал, в котором раэме0 щен обратный клапан.

2. Устройство по п.1 , от л и ч а ю щ е е- с я тем, что, с целью повышения производительности, оно снабжено по меньшей мере одним дополнительным деформирующим 5 контейнером со съемником, конструктивно идентичным основному контейнеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для гибки П-образных изделий из листовых штучных заготовок | 1985 |

|

SU1318324A1 |

| Устройство для обработки материалов давлением | 1981 |

|

SU965800A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

Сущность изобретения: в контейнер загружаются заготовки 19 в сборе с разъемными втулками 17, гидроцилиндры опускают траверсу 7 до смыкания торцов формующих пуансонов 14 и 15, при этом пуансоны 14 и 15 входят с небольшим натягом в конические концевые части заготовок и надежно уплотняют их внутренние полости. Гидроцилиндры вводят клинья между траверсами, включается ход ползуна вниз и одновременно насос для закачки рабочей жидкости 21 в полость контейнера через канал плунжера. При достижении необходимого давления жидкости происходит деформация заготовки и ее внутренняя поверхность полностью повторяет профиль сомкнутых формующих пуансонов. В процессе деформации жидкость, попавшая в полость заготовки при загрузке, выдавливается через отверстия 16 в формующих пуансонах, что обеспечивает хорошее заполнение формы. 1 з.п. ф-лы. 5 ил.

| Устройство для гидравлической штамповки деталей из трубных заготовок | 1986 |

|

SU1338920A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1990-04-24—Подача