Изобретение относится к сварочному производству и может быть использовано при дуговой автоматической сварке стыковых соединений под слоем флюса.

Известно устройство, содержащее сварочную горелку и жестко связанное с ней охлаждающее устройство, состоящее из кожуха с установленными в нем распределительными соплами, через которые на шов подается охлаждающая жидкость. Это позволяет снизить уровень остаточных деформаций и напряжений.

Недостатком этого сварочного узла является ограниченность его применения: его невозможно использовать при сварке под флюсом, так как шов закрыт шлаковой коркой.

Наиболее близким к изобретению является сварочное устройство, включающее бункер для подачи флюса, мундштук для подачи сварочной проволоки и флюсоотсо- са для возврата неиспользованного флюса в флюсоаппарат. Все перечисленные элементы сварочного устройства расположены последовательно, начиная от бункера и заканчивая флюсоотсосом.

При сварке под слоем флюса, из-за низкого теплоотвода, в сварной конструкции развиваются значительные деформации и напряжения, которые можно уменьшить путем интенсивного охлаждения сварного шва. Однако известный сварочный узел, из- за конструктивных особенностей, не может охлаждать по двум причинам: во-первых, шов закрыт шлаковой коркой, следовательно, доступ к шву закрыт для охлаждающей среды и, во-вторых, узел не содержит устройства для подачи охлаждающей среды в зону шва. Это ограничивает область применения известного сварочного узла и является его недостатком. Вторым существенным недостатком сварочного устройства является ограниченность егофункциональных возможностей: он обеспечивает уборку не использованного флюса и не обеспечивает удаление шлаковой корки. Удаление последней более трудоемко и эта операция производится ручным способом.

Известно устройство, содержащее сварочную головку, бункер для подачи флюса в зону сварки и флюсоотсос. Это устройство также не обеспечивает ни отделения шлаковой корки, ни охлаждения шва в высокотемпературной зоне.

Целью изобретения является повышение качества сварного шва и производительности процесса за счет удаления шлаковой корки и охлаждения шва в высокотемпературной зоне.

Цель достигается тем, что в известном сварочном устройстве, содержащем бункер для подачи флюса и мундштук для подачи сварочной проволоки, флюсоотсос снабжен

клиновидным полым ножом, установленным за флюсоотсосом с зазором относительно него. В нижней части ножа имеются отверстия для выхода охлаждающей среды на поверхность шва. В нож подается защит0 ный газ и он движется непосредственно за флюсоотсосом, передней частью срезая шлак со шва, а оголенный участок шва охлаждается направленной струей защитного газа, выходящего из донной части ножа. Ус5 тройство обеспечивает уборку неиспользованного флюса, шлака и охлаждение шва.

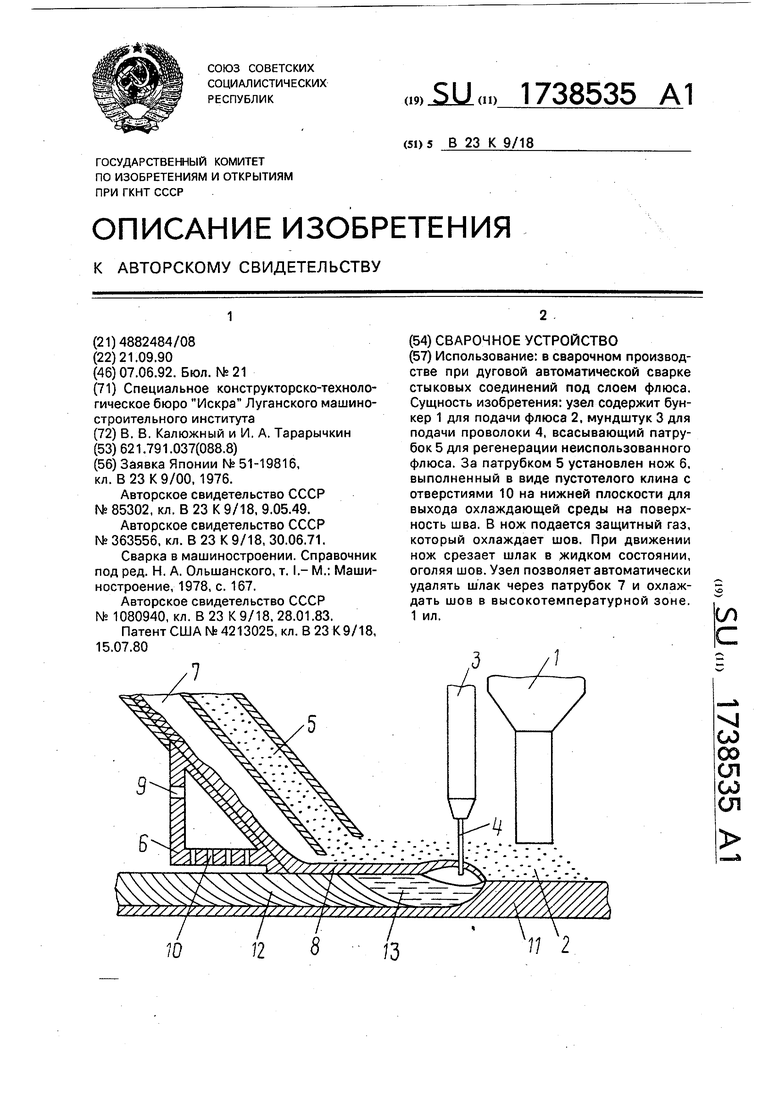

На чертеже изображено предлагаемое сварочное устройство, продольный разрез. Устройство содержит бункер 1 для под0 ачи флюса 2, который установлен перед мундштуком 3 для подачи сварочной проволоки 4. За мундштуком 3 установлен флюсоотсос 5 для регенерации не использованного флюса 2. На некотором расстоянии от флюсоот5 coca 5 установлен нож 6, выполненный в виде пустотелого клина обращенного наклонной плоскостью к мундштуку 3. Пространство между флюсоотсосом 5 и наклонной поверхностью ножа 6 служит

0 патрубком 7 для перемещения срезаемого ножом 6 шлака 8. Нож 6 снабжен штуцером 9 для ввода в него защитного газа. Выход защитного газа из ножа 6 осуществлен через отверстия 10, расположенные на ниж5 ней горизонтальной поверхности ножа 6. Все элементы сварочного устройства жестко связаны между собой и перемещаются одновременно.

Устройство работает следующим обра0 зом.

Перед началом сварки стыка открывают бункер 1 и подают флюс 2 на поверхность свариваемого стыка 11. Затем одновременно с подачей проволоки 4 и возбуждением

5 дуги сварочный узел перемещают вдоль свариваемого стыка. Через флюсоотсос 5 удаляется неиспользованный флюс 2, а нож 6 срезает с поверхности закристаллизовавшегося шва 12 жидкий шлак 8. Так как жид0 кий шлак 8 имеет более низкую температуру плавления, чем металл, имеется возможность установки ножа 6 непосредственно за сварочной ванной 13 в зоне нахождения жидкого шлака 8 без каких-либо силовых

5 затрат, плавно, без рывков, так как твердый шлак - стекловидное хрупкое вещество и отделяется от шва отдельными крупными кусками. Поскольку удаление шлака 8 ведется в высокотемпературной зоне шва 12, последний может насыщаться атмосферным

водородом. Чтобы этого не происходило, через отверстия 10 из ножа 6 на шов подается защитный газ, одновременно являющийся и охлаждающей средой, которая воздействует на шов и способствует снижению остаточных сварочных напряжений и деформаций. Так как донную часть патрубка 7 образует наружная поверхность ножа 6, шлак 8 быстро охлаждается и разрушается на отдельные куски, которые удаляются за пределы сварочного аппарата. Разрушение кристаллизующегося шлака 8 на отдельные кусочки происходит за счет того, что нижняя поверхность шлаковой корки охлаждается быстрее, чем противоположная поверхность, так как шлак является плохим проводником тепла. В результате различных темпов усадки шлака 8 по слоям происходит и его разрушение по слоям.

Так как нож 6 удаляет шлак 8 в высокотемпературной зоне, шов 12 еще достаточно пластичен и, если режущую кромку ножа 6 выполнить из твердого сплава, то он может деформировать (уплотнять шов 12 и устранять чешуйчатость шва.

Пример. Бункер для флюса, мундштук и всасывающий патрубок стандартные. Нож имеет длину горизонтальной нижней площади 150 мм, высота клина 80 мм, толщина стенок 3 мм, изготовлен из стали Р6М5, отверстия для прохода защитного газа диаметром 1-1,5 мм выполнены в три ряда по ширине ножа и через каждые 10 мм по длине ножа. Нож расположен на расстоянии 25-30 мм от всасывающего патрубка, связан с ним боковинами, одновременно являющимися боковыми стенками канала для прохода удаляемого шлака.

К техническим преимуществам изобретения по сравнению с известным можно отнести следующее; возможность автоматического удаления шлаковой корки за счет наличия ножа установленного за всасывающим патрубком флюсоотсоса; снижение- усилия, затрачиваемого на удаление шлака, так как последний срезается в жидком или вязком состоянии; возможность охлаждения шва в высокотемпературной зоне за счет того, что нож выполнен пустотелым и

снабжен охлаждающими каналами; возможность раздельной уборки флюса и шлака за счет того, что нож установлен на некотором расстоянии от флюсоотсоса, а

образовавшееся пространство служит каналом для прохода шлака; возможность деформирования шва за счет того, что режущая кромка ножа находится в высокотемпературной зоне соединения; возможность охлаждения шва независимо от способа сварки, так как в случае присутствия шлака он удаляется автоматически; простота реализации технического решения (достаточно любой известный сварочный

узел оснастить ножом); снижение уровня сварочных деформаций и напряжений при автоматической сварке под флюсом, так как имеется возможность воздействовать на шов в высокотемпературной зоне соединения.

Экономический эффект от внедрения изобретения получают за счет снижения трудоемкости удаления шлака (он удаляется автоматически), снижения затрат на уменьшение сварочных деформаций и напряжений при сварке под флюсом за счет воздействия на шов в его высокотемпературной зоне, расширения области применения сварочного устройства - используется

при любых способах сварки.

Формула изобретения Сварочное устройство, содержащее сварочную головку, бункер для подачи флюса в зону сварки и флюсоотсос, отличающ е е с я тем, что, с целью повышения качества сварного шва и производительности процесса изготовления сварной конструкции за счет удаления шлаковой корки и охлаждения шва в высокотемпературной

зоне, флюсоотсос снабжен клиновидным полым ножом, закрепленным на флюсоот- сосе с зазором относительно него, выполненным с отверстиями для подачи охлаждающей среды на поверхность шва

и закрепленным на флюсоотсосе с помощью боковых стенок, образующих совместно с передней стенкой ножа и задней стенкой флюсоотсоса патрубок для удаления шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2674525C1 |

| СПОСОБ ОТДЕЛЕНИЯ ШЛАКОВОЙ КОРКИ | 1996 |

|

RU2113330C1 |

| Способ дуговой сварки | 1987 |

|

SU1547993A1 |

| УСОВЕРШЕНСТВОВАННАЯ СВАРОЧНАЯ ГОРЕЛКА И СПОСОБ СВАРКИ ПОД ФЛЮСОМ КАЖДОГО СЛОЯ ЗА ОДИН ПРОХОД ПРИ ОГРАНИЧЕННЫХ ОБЪЁМАХ СВАРКИ И ВЫСОКИХ СТЕНКАХ | 2017 |

|

RU2754545C2 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Устройство для сварки внутренних кольцевых швов цилиндрических изделий | 1986 |

|

SU1395445A1 |

| Флюсовой аппарат | 1990 |

|

SU1743758A1 |

Использование: в сварочном производстве при дуговой автоматической сварке стыковых соединений под слоем флюса. Сущность изобретения: узел содержит бункер 1 для подачи флюса 2, мундштук 3 для подачи проволоки 4, всасывающий патрубок 5 для регенерации неиспользованного флюса. За патрубком 5 установлен нож 6, выполненный в виде пустотелого клина с отверстиями 10 на нижней плоскости для выхода охлаждающей среды на поверхность шва. В нож подается защитный газ, который охлаждает шов. При движении нож срезает шлак в жидком состоянии, оголяя шов. Узел позволяет автоматически удалять шлак через патрубок 7 и охлаждать шов в высокотемпературной зоне. 1 ил. СП VJ со 00 ел ы ел

Авторы

Даты

1992-06-07—Публикация

1990-09-21—Подача