Изобретение относится к машиностроению и может быть использовано для установки уплотнений на цилиндрические детали гмдро- или пневмооборудования.

Известны способы сборки двух элементов, заключающиеся в подаче одного из элементов к другому и его запрессовке с помощью устройства, обеспечивающего возвратно-поступательное движение одного из элементов.

Наиболее близким к предлагаемому способу является способ установки упругих колец на цилиндрические детали, заключающийся в запрессовке упругого кольца на деталь при повороте эксцентрика относительно детали. При этом выполняется растягивание упругого кольца и заталкивание (роликом) в паз изделия.

Известно устройство, выбранное в качестве прототипа, содержащее средство для базирования детали, механизм подачи кольцевых уплотнений и механизм установки кольцевых уплотнений.

Недостатками известных способа и устройства являются низкая производительность и сложность конструкции. Это связано с тем, что для каждого изделия необходимо время для поворота устройства вокруг продольной оси изделия. Кроме того, с помощью известного устройства невозможно обеспечить непрерывность сборки упругих колец с цилиндрическими деталями, что также снижает производительность.

Целью изобретения является повышение производительности и упрощение конструкции,

Цель достигается тем, что по способу установки кольцевого уплотнения в проточку цилиндрической детали, включающему подачу кольцевого уплотнения к детали и установку его наклонно относительно оси детали, цилиндрической детали сообщают движение в плоскости, перпендикулярной ее продольной оси, подачу кольцевого уплотнения осуществляют в плоскости, расположенной под углом 20 - 150° к оси перемещения цилиндрической детали, а установку кольцевого уплотнения осуществляют в двух противоположных относительно оси подачи кольцевого уплотнения точках по окружности проточки цилиндрической детали.

В устройстве для установки кольцевого уплотнения в проточку цилиндрической детали, содержащем средство для базирования цилиндрической детали, механизм подачи кольцевых уплотнений и механизм установки кольцевых уплотнений , средство для базирования цилиндрических деталей выполнено в виде роторного транспортера

с установочными гнездами, механизм подачи кольцевых уплотнений выполнен е виде направляющей с щелевым лазом, механизм установки кольцевых уплотнений выполнен

в виде торца направляющей, при этом направляющая может быть расположена под углом 20 - 150° к оси роторного транспортера.

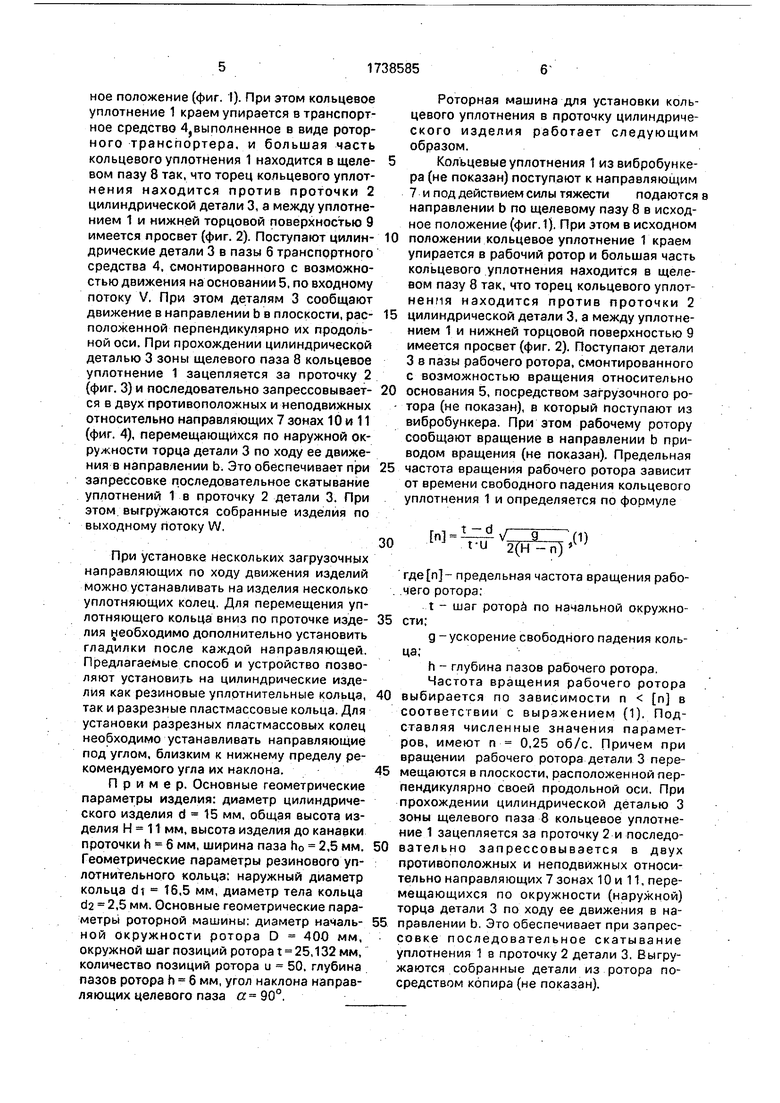

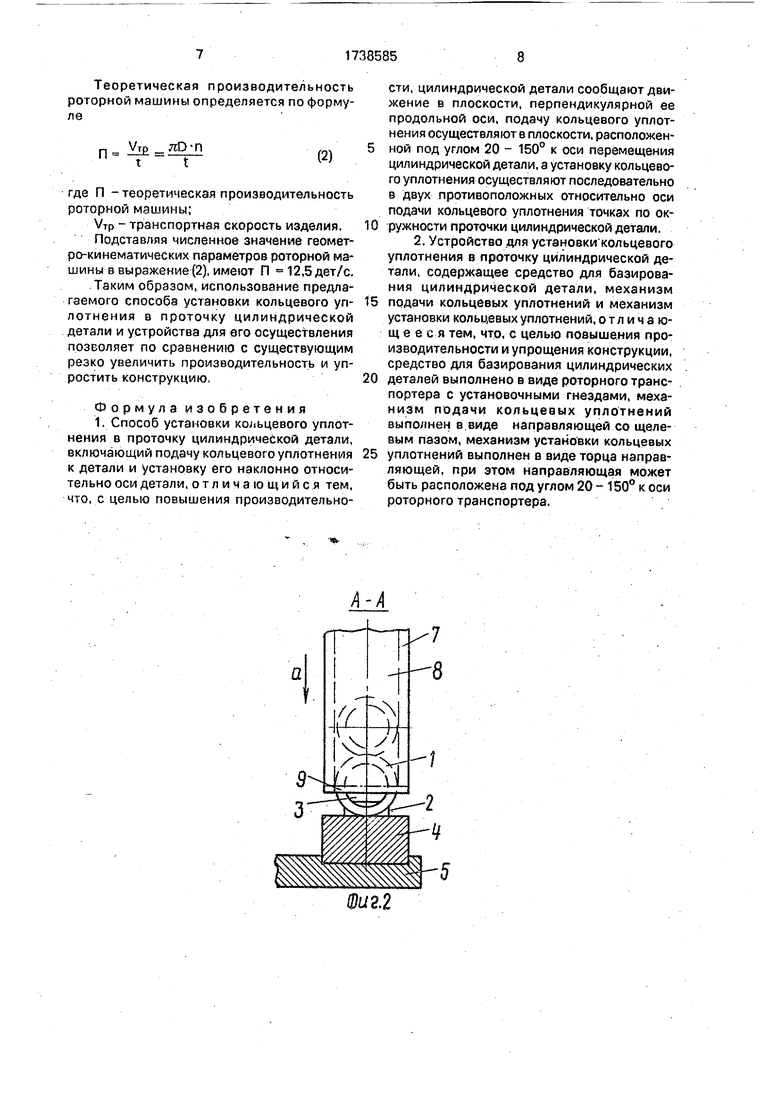

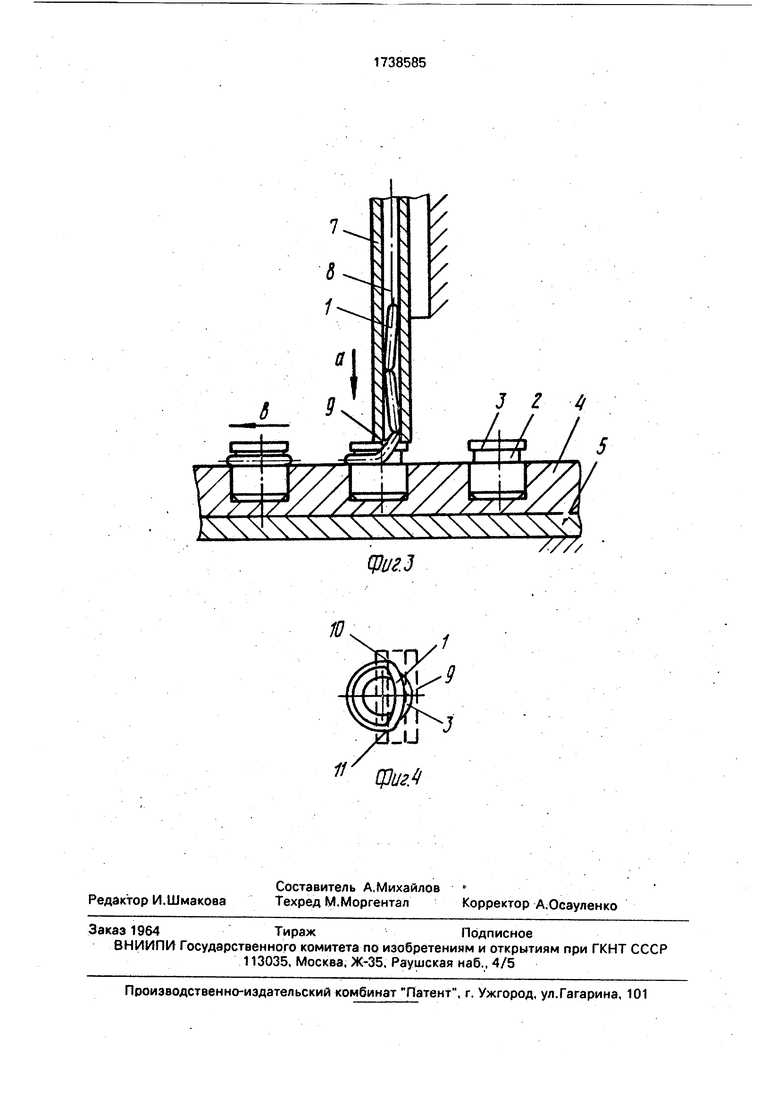

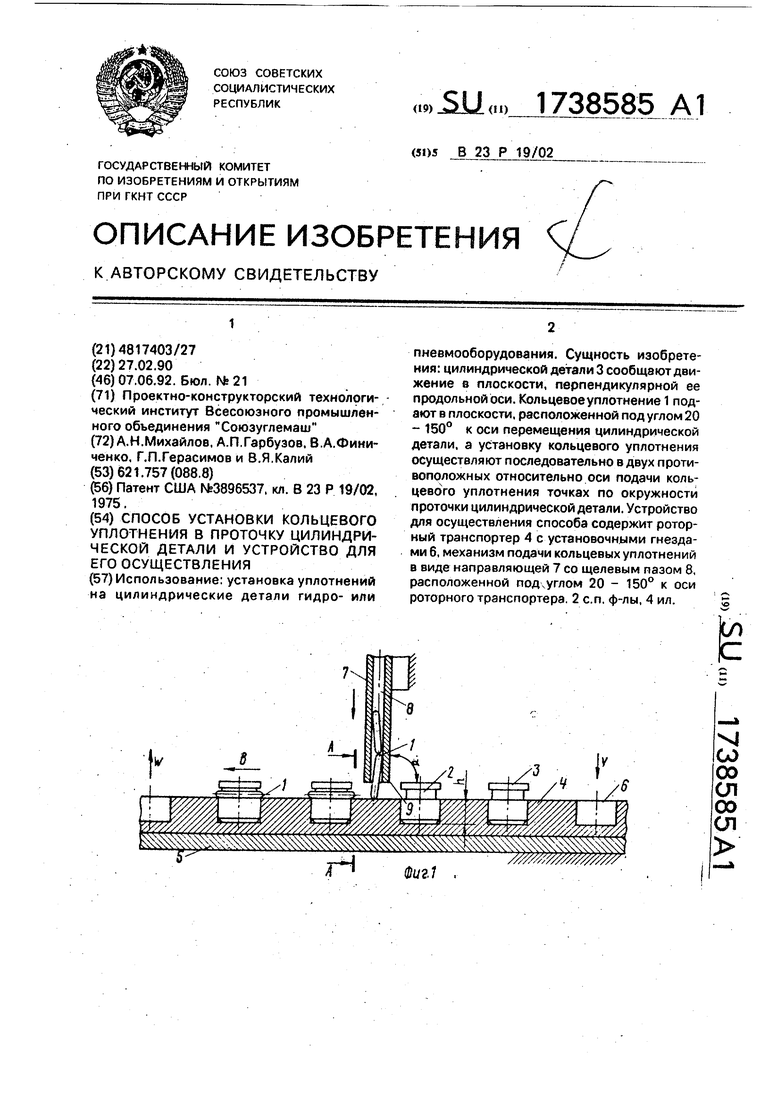

На фиг. 1 показано устройство для установки кольцевого уплотнения в проточку цилиндрической детали, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - устройство в период установки кольцевого уплотнения в проточку цилиндрического изделия; на

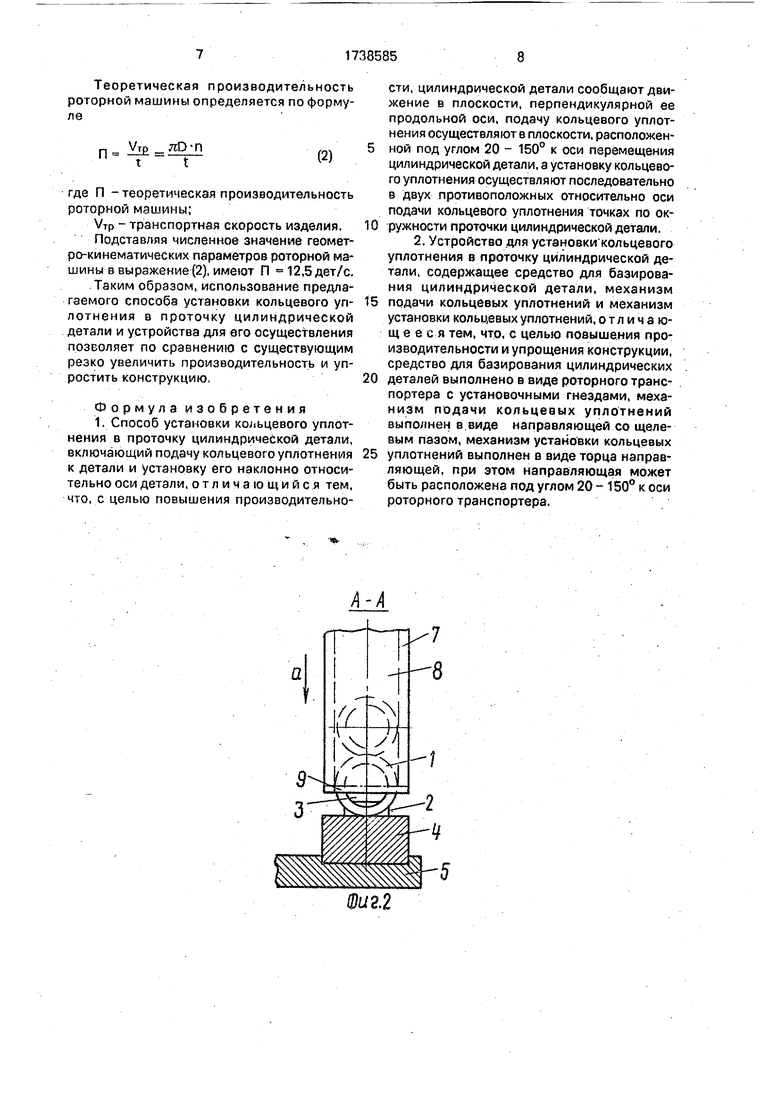

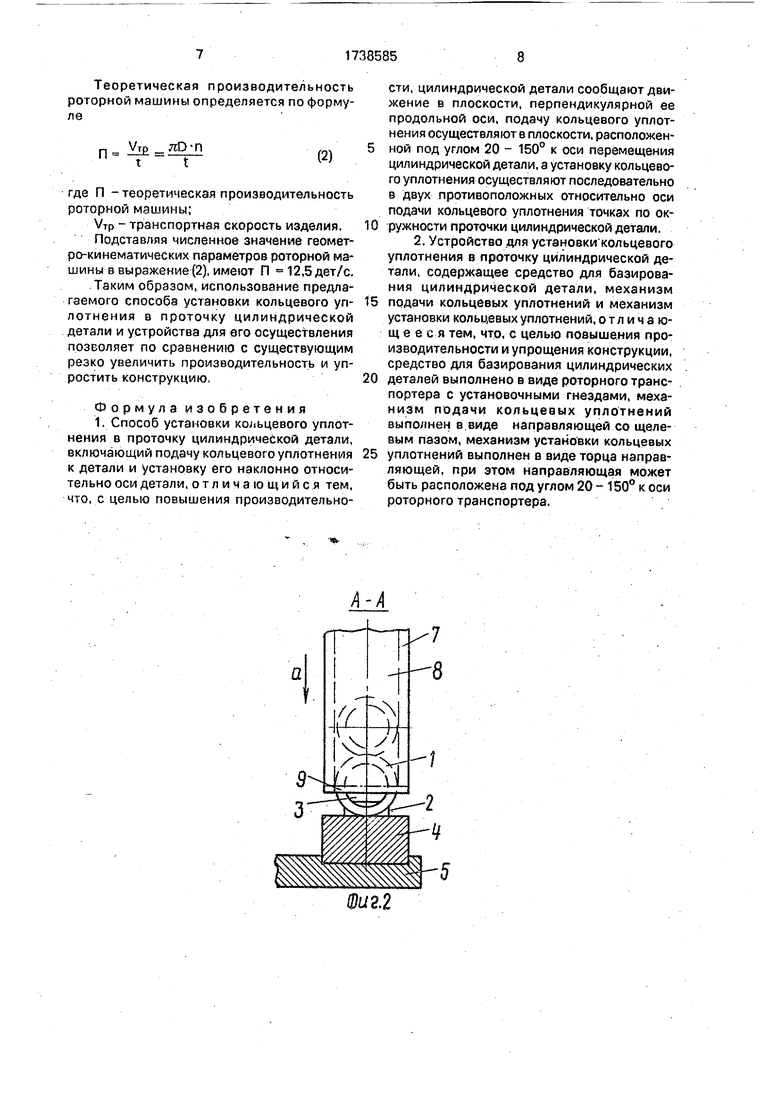

фиг. 4 - изделие при запрессовке кольцевого уплотнения, вид сверху.

На фиг. 1-3 приняты следующие обозначения: а - направление подачи кольцевых уплотнений; b - направление движения изделий; V - направление загрузки изделий; W - направление выгрузки изделий; а - угол установки направляющих щелевого паза; h - глубина пазов транспортного средства. Устройсгво для установки кольцевого

уплотнения 1 в проточку 2 цилиндрической детали 3 содержит транспортное средство 4, смонтированное с возможностью движения на основании 5, выполненное в виде роторного транспортера. Транспортное

средство 4 изготовлено с пазами б для установки, базирования и закрепления деталей 3, выполненными глубиной h, равной высоте изделия 3 до канавки проточки 2. На основании 5 жестко закреплены направляющие 7,

предназначенные для подачи кольцевых уплотнений 1, изготовленные в виде щелевого паза 8 и установленные под углом а к плоскости движения транспортного средства 4, находящимся в пределах а 20 - 150°.

Угол наклона направляющих 7 выбирается в зависимости от физико-механических конструктивных и геометрических свойств кольцевого уплотнения (резиновое упругое уплотнение, пластмассовое разрезное кольцо). При этом нижняя торцовая поверхность 9 направляющих 7 выполнена так, что располагается в полости, проходящей через торцы деталей 3, и производит запрессовку кольцевого уплотнения 1 на проточку 2 цилиндрической детали 3. Запрессовка кольцевого уплотнения 1 в проточку 2 цилиндрической детали ведется в двух противоположных и неподвижных относительно направляющих 7 зонах 10 и 11.

Устройство работает следующим образом.

Кольцевые уплотнения 1 под действием сил тяжести подаются в направлении а по щелевому пазу 8 направляющих 7 в исходное положение (фиг. I). При этом кольцевое уплотнение 1 краем упирается в транспортное средство 4$выполненное в виде роторного транспортера, и большая часть кольцевого уплотнения 1 находится в щелевом пазу 8 так, что торец кольцевого уплот- нения находится против проточки 2 цилиндрической детали 3, в между уплотнением 1 и нижней торцовой поверхностью 9 имеется просвет (фиг. 2). Поступают цилиндрические детали 3 в пазы б транспортного средства 4, смонтированного с возможностью движения на основании 5, по входному потоку V. При этом деталям 3 сообщают движение в направлении b в плоскости, расположенной перпендикулярно их продольной оси. При прохождении цилиндрической деталью 3 зоны щелевого паза 8 кольцевое уплотнение 1 зацепляется за проточку 2 (фиг. 3) и последовательно запрессовывается в двух противоположных и неподвижных относительно направляющих 7 зонах 10 и 11 (фиг. 4), перемещающихся по наружной окружности торца детали 3 по ходу ее движения в направлении Ь. Это обеспечивает при запрессовке последовательное скатывание уплотнений 1 в проточку 2 детали 3. При этом выгружаются собранные изделия по выходному потоку W,

При установке нескольких загрузочных направляющих по ходу движения изделий можно устанавливать на изделия несколько уплотняющих колец. Для перемещения уплотняющего кольца вниз по проточке изделия необходимо дополнительно установить гладилки после каждой направляющей. Предлагаемые способ и устройство позволяют установить на цилиндрические изделия как резиновые уплотнительные кольца, так и разрезные пластмассовые кольца. Для установки разрезных пластмассовых колец необходимо устанавливать направляющие под углом, близким к нижнему пределу рекомендуемого угла их наклона.

Пример. Основные геометрические параметры изделия: диаметр цилиндрического изделия d 15 мм, общая высота изделия Н 11 мм, высота изделия до канавки проточки h 6 мм, ширина паза Ь0 2,5 мм. Геометрические параметры резинового уп- лотнительного кольца: наружный диаметр кольца ch Т6.5 мм, диаметр тела кольца d2 2,5 мм. Основные геометрические параметры роторной машины: диаметр начальной окружности ротора D - 400 мм, окружной шаг позиций ротора t 25,132 мм, количество позиций ротора и 50. глубина пазов ротора h б мм, угол наклона направляющих целевого паза а 90°.

Роторная машина для установки кольцевого уплотнения в проточку цилиндрического изделия работает следующим образом.

Кольцевые уплотнения 1 из вибробункера (не показан) поступают к направляющим 7 и под действием силы тяжести подаются в направлении b по щелевому пазу 8 в исходное положение (фиг. 1). При этом в исходном

положении кольцевое уплотнение 1 краем упирается в рабочий ротор и большая часть кольцевого уплотнения находится в щелевом пазу 8 так, что торец кольцевого уплотнения находится против проточки 2

цилиндрической детали 3. а между уплотнением 1 и нижней торцовой поверхностью 9 имеется просвет (фиг. 2). Поступают детали 3 в пазы рабочего ротора, смонтированного с возможностью вращения относительно

основания 5, посредством загрузочного ро- тора (не показан), в который поступают из вибробункера. При этом рабочему ротору сообщают вращение в направлении b приводом вращения (не показан). Предельная

частота вращения рабочего ротора зависит от времени свободного падения кольцевого уплотнения 1 и определяется по формуле

п

t-d

vczs:

t u 2(H -n)

предельная частота вращения рабочего ротора:

t - шаг роторй по начальной окружности;

g -ускорение свободного падения кольца;

h - глубина пазов рабочего ротора. Частота вращения рабочего ротора

выбирается по зависимости n п в соответствии с выражением (1). Подставляя численные значения параметров, имеют n 0,25 об/с. Причем при вращении рабочего ротора детали 3 перемещаются в плоскости, расположенной перпендикулярно своей продольной оси. При прохождении цилиндрической деталью 3 зоны щелевого паза 8 кольцевое уплотнение 1 зацепляется за проточку 2 и последовательно запрессовывается в двух противоположных и неподвижных относительно направляющих 7 зонах 10 и 11, перемещающихся по окружности (наружной) торца детали 3 по ходу ее движения в направлении Ь. Это обеспечивает при запрессовке последовательное скатывание уплотнения 1 в проточку 2 детали 3. Выгружаются собранные детали из ротора посредством копира (не показан).

Теоретическая производительность роторной машины определяется по формуле

(2)

где П - теоретическая производительность роторной машины;

VTp - транспортная скорость изделия. Подставляя численное значение геометро-кинематических параметров роторной машины в выражение (2), имеют П 12,5 дет/с. Таким образом, использование предлагаемого способа установки кольцевого уп- лотнения в проточку цилиндрической детали и устройства для его осуществления позсоляет по сравнению с существующим резко увеличить производительность и упростить конструкцию,

Формула изобретения 1. Способ установки кольцевого уплотнения в проточку цилиндрической детали, включающий подачу кольцевого уплотнения к детали и установку его наклонно относительно оси детали, отличающийся тем, что, с целью повышения производительности, цилиндрической детали сообщают движение в плоскости, перпендикулярной ее продольной оси, подачу кольцевого уплотнения осуществляют в плоскости, расположенной под углом 20 - 150° к оси перемещения цилиндрической детали, а установку кольцевого уплотнения осуществляют последовательно в двух противоположных относительно оси подачи кольцевого уплотнения точках по окружности проточки цилиндрической детали.

2. Устройство для установки кольцевого уплотнения в проточку цилиндрической детали, содержащее средство для базирования цилиндрической детали, механизм подачи кольцевых уплотнений и механизм установки кольцевых уплотнений, отличающееся тем, что, с целью повышения производительности и упрощения конструкции, средство для базирования цилиндрических деталей выполнено в виде роторного транспортера с установочными гнездами, механизм подачи кольцевых уплотнений выполнен в виде направляющей со щелевым пазом, механизм установки кольцевых уплотнений выполнен в виде торца направляющей, при этом направляющая может быть расположена под углом 20 - 150° к оси роторного транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки упругого кольцевого уплотнения в проточку изделия и устройство для его осуществления | 1991 |

|

SU1816258A3 |

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Роторный автомат для закалки деталей | 1982 |

|

SU1104170A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386815C2 |

| МНОГОЦЕЛЕВАЯ СИЛОВАЯ УСТАНОВКА | 1994 |

|

RU2100617C1 |

| ДВУХКОНТУРНАЯ РОТОРНАЯ МАШИНА | 2008 |

|

RU2400634C2 |

| ЧЕТЫРЕХТАКТНЫЙ РОТОРНО-ЛОПАСТНОЙ ТАНГЕНЦИАЛЬНЫЙ ДВИГАТЕЛЬ ИВШИНА | 2000 |

|

RU2212545C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

Использование: установка уплотнений на цилиндрические детали гидро- или JT l//WzWr/WMr Н Фиг 7 пневмооборудования. Сущность изобретения: цилиндрической детали 3 сообщают движение в плоскости, перпендикулярной ее продольной оси. Кольцевоеуплотнение 1 подают в плоскости, расположенной под углом 20 - 150° к оси перемещения цилиндрической детали, а установку кольцевого уплотнения осуществляют последовательно в двух противоположных относительно оси подачи кольцевого уплотнения точках по окружности проточки цилиндрической детали. Устройство для осуществления способа содержит роторный транспортер 4 с установочными гнездами 6, механизм подачи кольцевых уплотнений в виде направляющей 7 со щелевым пазом 8, расположенной подчуглом 20 - 150° к оси роторного транспортера. 2 с.п. ф-лы, 4 ил. ч Ј СлЭ 00 СЛ 00 СП Фиг 7

а

Шг2

(Pl/tJ

////

J

фигЛ

| Патент США №3896537 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-02-27—Подача