Изобретение относится к машиностроению и может быть использовано для производства самостопорящихся гаек с большим числом технологических операций.

Известен роторный автомат, содержащий питатели с подающими и ориентирующими устройствами, технологический ротор, по начальному диаметру которого с одинаковым шагом установлены инструментальные блоки, механизм выгрузки и привод машины.

Недостатком известной конструкции является то, ,что роторный автомат снабжен механизмом поштучной выдачи деталей, выполненным в виде механизма прерывистого движения с дополнительными кинематическими связями. При этом значительно усложняется конструкция и нельзя выполнять сразу несколько операций. Это значительно ограничивает технологические возможности, так как здесь нельзя вести сборку и обработку самостопорящихся гаек.

Наиболее близким техническим решением к предлагаемому является автомат для сборки роторного типа, содержащий питатели с подающими и ориентирующими устройствами, установленный горизонтально на верхней части основания технологический ротор с размещёнными по периферии барабана инструментами и ползунами, диск с пазами, соосными ползунами и инструментами, для размещения собираемых изделий механизм перемещения ползунов и установленный в нижней части основания привод.

Однако известная конструкция не позволяет собирать и обрабать1вать самостопорящиеся гайки, так как позиции подачи элементов гайки не имеют разграничения. Это значительно ограничивает технологические возмох ности известной конструкции автомата.

Целью изобретения является расширение технологических возможностей за счет обеспечения сборки и обработки самостопорящихся гаек.

Указанная цель достигается тем. что автомат для сборки роторного типа, содержащий питатели с подающими и ориентирующими устройствами, установленный горизонтально на верхней части ос нования технологический ротор с размещенными по периферии барабана инструментами и ползунами, диск с пазами, соосными ползунами и инструментами, для размещения собираемых изделий, механизм перемещения ползунов и установленный в нижней части основания привод,

снабжен жестко закрепленной на основании между позициями подачи собираемых изделий пластиной и фиксаторами, инструменты выполнены в виде подвижного блока

с внутренним ползуном, связанным с приводом перемещения, и наружным, охватывающим ползун, кольцевым пуансоном, .фиксаторы выполнены в виде расположенных по окружности и размещенных в коль0 цевом пуансоне подпружиненных в осевом направлении пальцев для- одного из собираемых изделий, на внутреннем ползуне вы;полнены буртик, базирующий участок и протяжка, механизм перемещения ползунов выполнен в виде установленного на наклонной оси диска и установленного на другой наклонной оси барабана с ползунами, при этом последние связаны посредством шатунов с диском, а кольцевой пуансон

0 смонтирован с возможностью осевого перемещения относительно внутреннего ползуна и контакта с буртиком последнего.

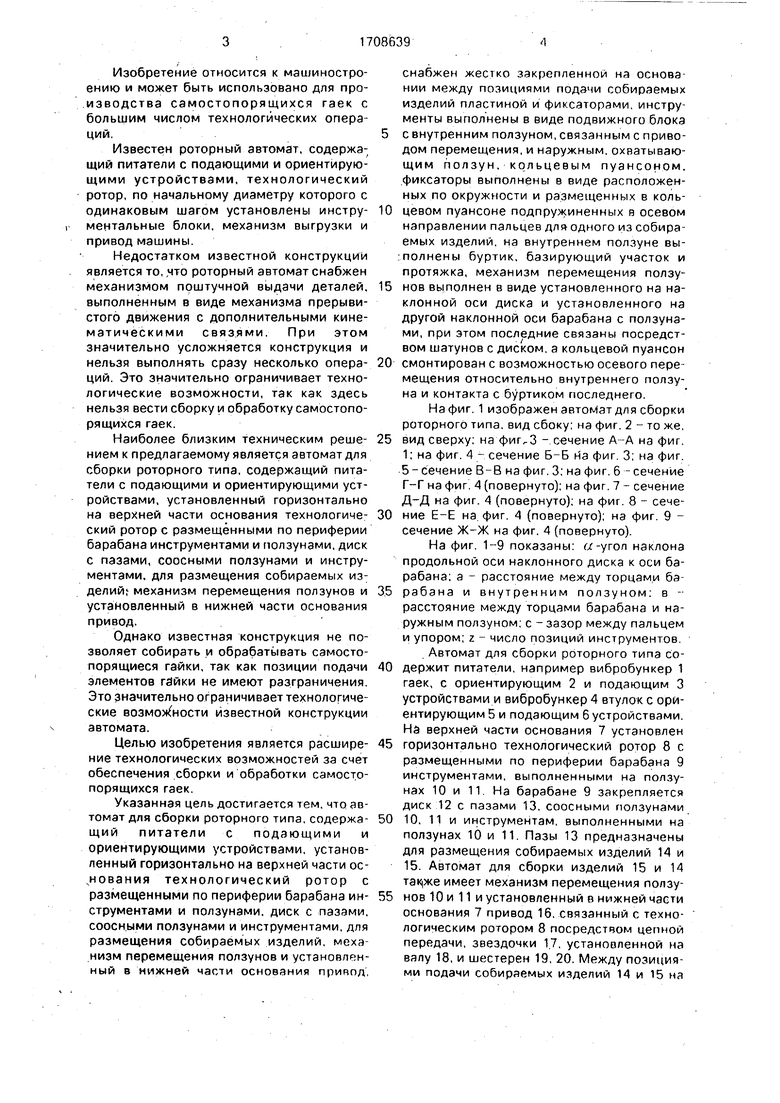

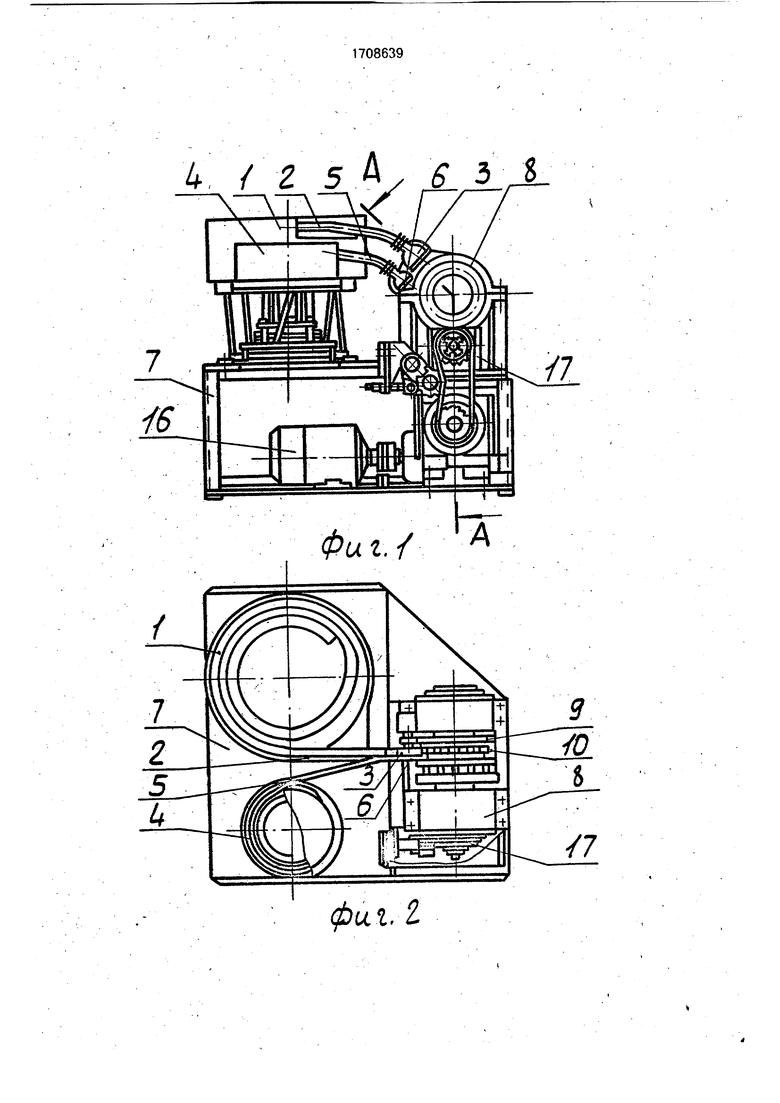

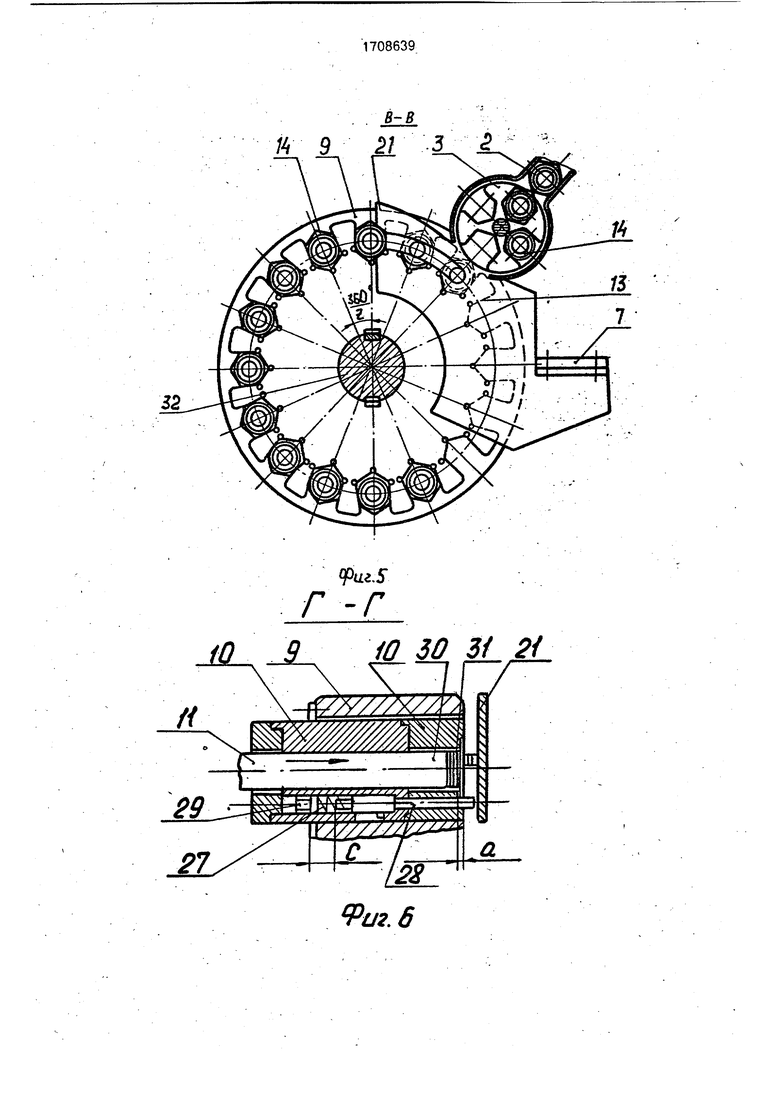

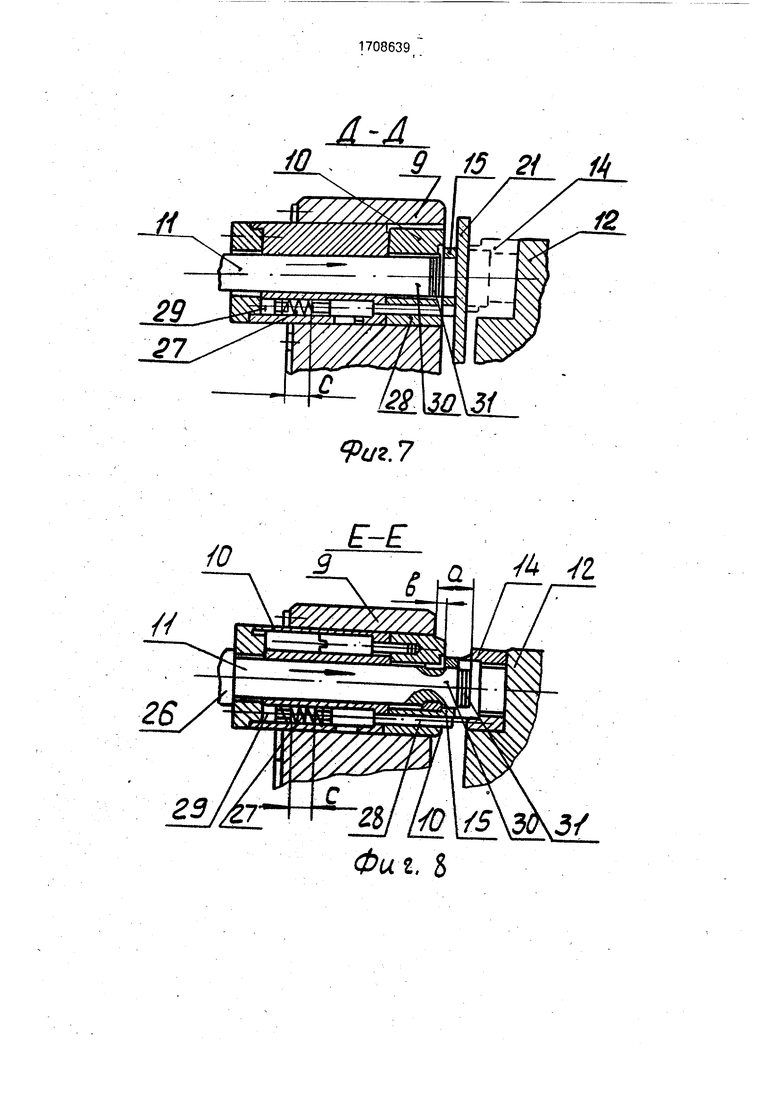

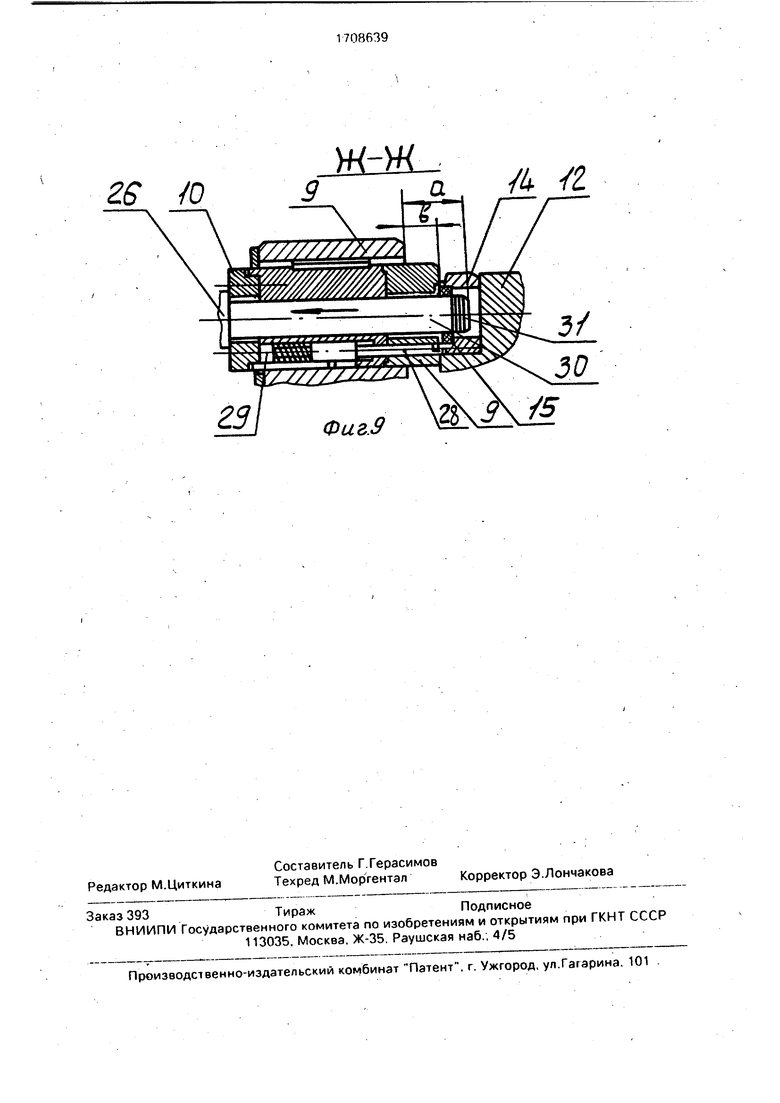

На фиг. 1 изображен автомат для сборки роторного типа, вид сбоку; на фиг, 2 - то же,

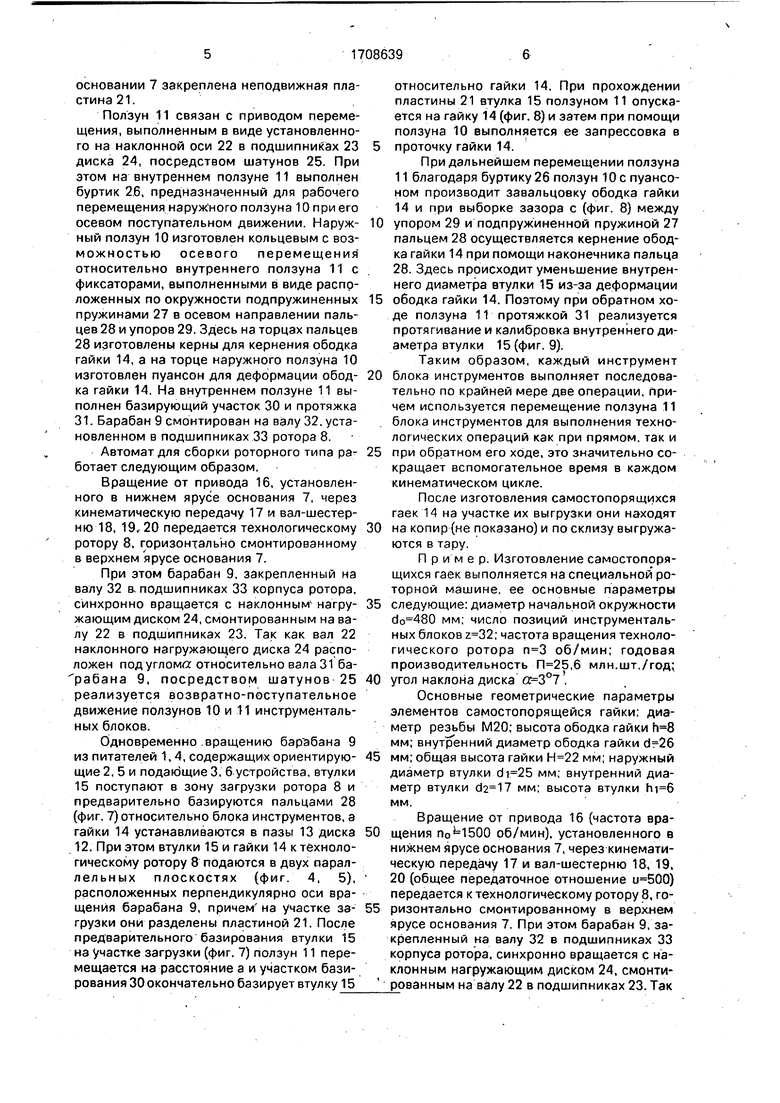

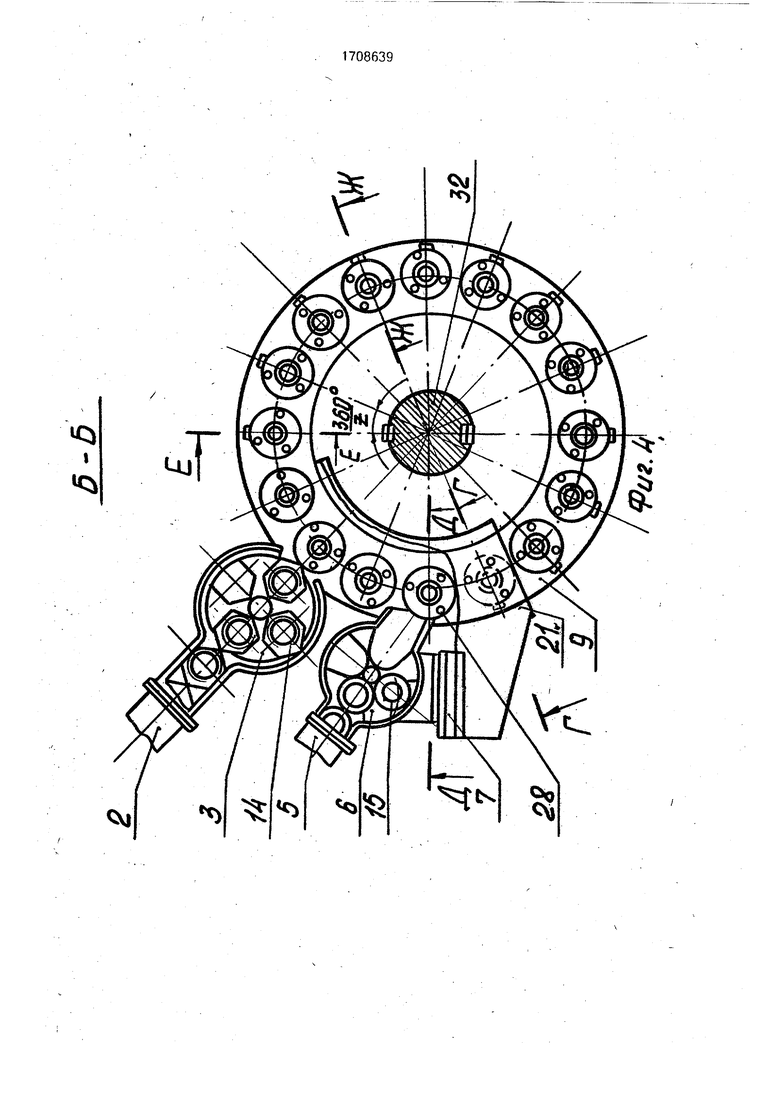

5 вид сверху: на - сечение А -А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5-сечение В-В на фиг. 3: на фиг. 6 -сеченИе Г-Г на фиг. 4 (повернуто): на фиг. 7 - сечение Д-Д на фиг. 4 (повернуто): на фиг. 8 - сечение Е-Е на. фиг. 4 (повернуто): на фиг. 9 сечение Ж-Ж на фиг. 4 (повернуто).

На фиг. 1-9 показаны: «-угол наклона продольной оси наклонного диска к оси барабана; а - расстояние между торцами ба.5 рабана и внутренним ползуном: в расстояние между торцами барабана и наружным ползуном: с -зазор между пальцем и упором: Z - число позиций инструментов. . Автомат для сборки роторного типа содержит питатели, например вибробункер 1 гаек, с ориентирующим 2 и подающим 3 устройствами и вибробункер 4 втулок с ориентирующим 5 и подающим 6 устройствами. На верхней части основания 7 установлен

5 горизонтально технологический ротор 8 с размещенными по периферии барабана 9 инструментами, выполненными на ползунах 10 и 11. На барабане 9 закрепляется диск 12 с пазами 13. соосными ползунами

0 10. 11 и инструментам, выполненными на ползунах 10 и 11. Пазы 13 предназначены для размещения собираемых изделий 14 и 15. Автомат для сборки изделий 15 и 14 тацже имеет механизм перемещения ползунов 10 и 11 и установленный в нижней части основания 7 привод 16. связанный с технологическим ротором 8 посредством цепной передачи, звездочки 1.7. установленной на валу 18, и шестерен 19, 20. Между позициями подачи собираемых изделий 14 и 15 на

основании 7 закреплена неподвижная пластина 21.

Ползун 11 связан с приводом перемещения, выполненным в виде установленного на наклонной оси 22 в подшипниках 23 диска 24, посредством шатунов 25. При этом на внутреннем ползуне 11 выполнен буртик 2.6, предназначенный для рабочего перемещения наружного ползуна 10 при его осевом поступательном движении. Наружный ползун 10 изготовлен кольцевым с возможностью осевого перемещения относительно внутреннего ползуна 11с фиксаторами, выполненными в виде расположенных по окружности подпружиненных пружинами 27 в осевом направлении пальцев 28 и упоров 29. Здесь на торцах пальцев 28 изготовлены керны для кернения ободка гайки 14, а на торце наружного ползуна 10 изготовлен пуансон для деформации ободка гайки 14. На внутреннем ползуне 11 выполнен базирующий участок 30 и протяжка 31. Барабан 9 смонтирован на валу 32. установленном в подшипниках 33 ротора 8.

Автомат для сборки роторного типа работает следующим образом.

Вращение от привода 16, установленного в нижнем ярусе основания 7, через кинематическую передачу 17 и вал-шестерню 18, 19, 20 передается технологическому ротору 8, горизонтально смонтированному в верхнем ярусе основания 7.

При этом барабан 9. закрепленный на валу 32 а подшипниках 33 корпуса ротора, инхронно вращается с наклонным нагруающим диском 24, смонтированным на вау 22 в подшипниках 23. Так как вал 22 наклонного нагружающего диска 24 распоожен под углом относительно вала 31 барабана 9, посредством шатунов 25 еализуется возвратно-поступательное вижение ползунов 10 и 11 инструментальных блоков.

Одновременно-Вращению барабана 9 из питателей 1,4, содержащих ориентирующие 2, 5 и поданэщие 3, 6 устройства, втулки 15 поступают в зону загрузки ротора 8 и предварительно базируются пальцами 2В фиг. 7) относительно блока инструментов, а гайки 14 устанавливаются в пазы 13 диска 12. При этом втулки 15 и гайки 14 к технологическому ротору 8 подаются в двух параллельных плоскостях (фиг. 4, 5), расположенных перпендикулярно оси вращения барабана 9, причем на участке загрузки они разделены пластиной 21. После предварительного базирования втулки 15 на участке загрузки (фиг. 7) ползун 11 перемещается на расстояние а и участком базирования ЗОокончательно базирует втулку 15

относительно гайки 14. При прохождении пластины 21 втулка 15 ползуном 11 опускается на гайку 14 (фиг. 8) и затем при помощи ползуна 10 выполняется ее запрессовка в 5 проточку гайки 14.

При дальнейшем перемещении ползуна 11 благодаря буртику 26 ползун 10с пуансоном производит завальцоеку ободка гайки 14 и при выборке зазора с (фиг. 8) между

0 упором 29 и подпружиненной пружиной 27 пальцем 28 осуществляется кернение ободка гайки 14 при помощи наконечника пальца 28. Здесь происходит уменьшение внутреннего диаметра втулки 15 из-за деформации

5 ободка гайки 14. Поэтому при обратном ходе ползуна 11 протяжкой 31 реализуется протягивание и калибровка внутреннего диаметра втулки 15 (фиг. 9).

Таким образом, каждый инструмент

0 блока инструментов выполняет последовательно по крайней мере две операции. Причем используется перемещение ползуна 11 блока инструментов для выполнения технологических операций как при прямом, так и

5 при обратном его ходе, это значительно сокращает вспомогательное время в каждом кинематическом цикле.

После изготовления самостопорящихся гаек 14 на участке их выгрузки они находят

0 на копир (не показано) и по склизу выгружаются в тару.

Пример. Изготовление самостопорящихся гаек выполняется на специальной роторной машине, ее основные параметры

5 следующие: диаметр начальной окружности мм; число позиций инструментальных блоков частота вращения технологического ротора об/мин; годовая производительность ,б млн.шт./год;

0 угол наклона диска .

Основные геометрические параметры элементов самостопорящейся гайки: диаметр резьбы М20; высота ободка гайки мм; внутренний диаметр ободка гайки

5 мм; общая высота гайки мм; наружный диаметр втулки мм; внутренний диаметр втулки мм; высота втулки мм.

Вращение от привода 16 (частота вращения об/мин), установленного в нижнем ярусе основания 7, через кинематическую передачу 17 и вал-шестерню 18, 19. 20 (общее передаточное отношение ) передается к технологическому ротору 8, горизонтально смонтированному в верхнем ярусе основания 7. При этом барабан 9, закрепленный на валу 32 в подшипниках 33 корпуса ротора, синхронно вращается с наклонным нагружающим диском 24, смонтированным на валу 22 в подшипниках 23. Так

как вал 22 наклонного нагружающего диска 24 расположен под углом а 3°7относительно вала 32 барабана 9, посредством шатунов 25 реализуется возврагтно-поступательное движение ползунов 10 и 11 инструментальных блоков.

При работе технолотческого ротора 8 из питателей 1 и 4, содержащих ориентирующие 2 и 5 и подающие 3 и 6 устройства, втулки 15 поступают в зону загрузки ротора 8 и предварительно базируются пальцами 28 относительно блока инструментов, а гайки 14 устанавливаются в пазы 13 диска 12. При зтом втулки 15 и гайки 14 к технологическому ротору 8 подаются в двух параллельных плоскостях, расположенных перпендикулярно оси вращения барабана 9, причем на участке загрузки они разделены пластилой 21. После предварительного базирования втулки 15 на участке загрузки ползун 11 перемещается на расстояние а и участком базирования 30 окончательно базирует втулку 15 относительно гайки 14. При прохождении пластины 21 втулка 15 ползуном 11 опускается на гайку 14, и затем при помощи ползуна 10с Г1уансоном выполняется ее запрессовка в проточку гайки 14. При дальнейщем перемещении ползуна 11 за счет буртика 26 ползун 10 с пуансоном производит завальцовку ободка гайки 14 и при выборке зазора с между упором 29 и подпружиненным пружиной 27 пальцем 28 осуществляется кернение ободка гайки 14 прм помощи наконечника пальца 28. Здесь происходит уменьшение внутреннего диаметра втулки 15 из-за деформации ободка гайки 14. Поэтому при обратном ходе ползуна 11 протяжкой реализуется протягивание и калибровка внутреннего диаметра втулки 15.

ИзготоМенные самостопорящиеся гайки на участке выгрузки посредством копира выгружаются из ротора и по склизу ссыпаются в тару.

Таким образом, использование автомата для сборки роторного типа позволяет существенно расширить технологические возможности за счет обеспечения сборки и

обработки самостопорящихся гаек на одном технологическом роторе.

Формула изобретения Автомат для сборки роторного типа, содержащий питатели с подающими и ориентирующими устройствами, установленный горизонтально на верхней части основания технологический ротор с размещенными по периферии барабана инструментами и ползунами, диск с пазами, соосными ползунам

и инструментам, для размещения собираемых изделий, механизм перемещения ползунов и установленный в нижней части основания привод, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения сборки и обработки самостопорящихся га-, ек, он снабжен жестко закрепленной на основании между позициями hoдaчи собираемых изделий пластиной и фиксаторами, инструменты выполнены в виде подвижного блока с внутренним ползуном, связанным с приводом перемещения, и на- ружным охватывающим ползуном с кольцевым пуансоном, фиксаторы выполнены в

виде расположенных по окружности и размещенных в кольцевом пуансоне подпружиненных в осевом направлении пальцев для охвата одного из собираемых изделий, на внутреннем ползуне выполнены буртик, базирующий участок и протяжка, механизм перемещения ползунов выполнен в виде установленного на наклонной оси диска и установленного на другой наклонной оси барабана с ползунами, при этом последние

связаны посредством шатунов с диском, а кольцевой пуансон смонтирован с возможностью осевого перемещения относительно внутреннего ползуна и контакта с буртиком последнего.

ui.-f

{

ф(J.1.l Ч 1

.S

Г -r

to

9аг.6

10 so 31 2i А-Л iu. 9 f5 2i

9uz. 7 f4

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная линия для изготовления самостопорящихся гаек | 1988 |

|

SU1808638A1 |

| Роторная машина для производства самостопорящихся гаек | 1989 |

|

SU1792843A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Роторный автомат | 1990 |

|

SU1717317A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

Изобретение относится к машиностроению и может быть использовано для произ- • водства самостопорящихся гаек с большим числом технологических операций. -Цель изобретения ^- расширение технологических возможностей за счет обеспечения сборки и обработки самостопорящихся гаек. Автомат содержит питатели с подающими и ориентирующими устройствами и установленный горизонтально в верхней части основания технологический ротор 8. Наа4::^JJзгНпериферии барабана 9 размещены внутренний и наружный'10 ползуны и закреплен диск 12 с пазами 13. На основании между позициями подачи собираемых изделий-за» креплена пластина. Втулка 15 подается с одной стороны пластины 21 и удерживается фиксаторами, выполненными, в виде подпружиненных пальцев, смонтированных на наружной ползуне 10 с кольцевым пуансоном. Гайки 14 пода19тся в пазы 13 диска 12 с другой стороны пластины 21. При вращении вала 18с шестернями 19 и 20 вращаются диск 24' и барабан 9. За счет наклона валов 22 и 32 ползуны совершают возвратно-поступательные перемещения. Внутренний ползун своим баз,ирующим участком базирует втулку 15 и при сходе с пластины 21 фиксирует ее относительно гайки 14. Наружный ползун 10 выполняет запрессовку втулки 15 в проточку гайки 14 и завальцовы- вает ее. Подпружиненным пальцем выполняется кернение. При обратном ходе протяжка, выполненная на внутреннем ползуне, калибрует внутренний диаметр втулки 15. 9 ил.•Ёg00ON СА>&ю>&

E-E

/4 У2

Фиг. S гб /о Фиг.З ж-ж /Д /

| Автомат для сборки дюбелей с шайбами | 1980 |

|

SU1024204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-01-30—Публикация

1989-03-13—Подача