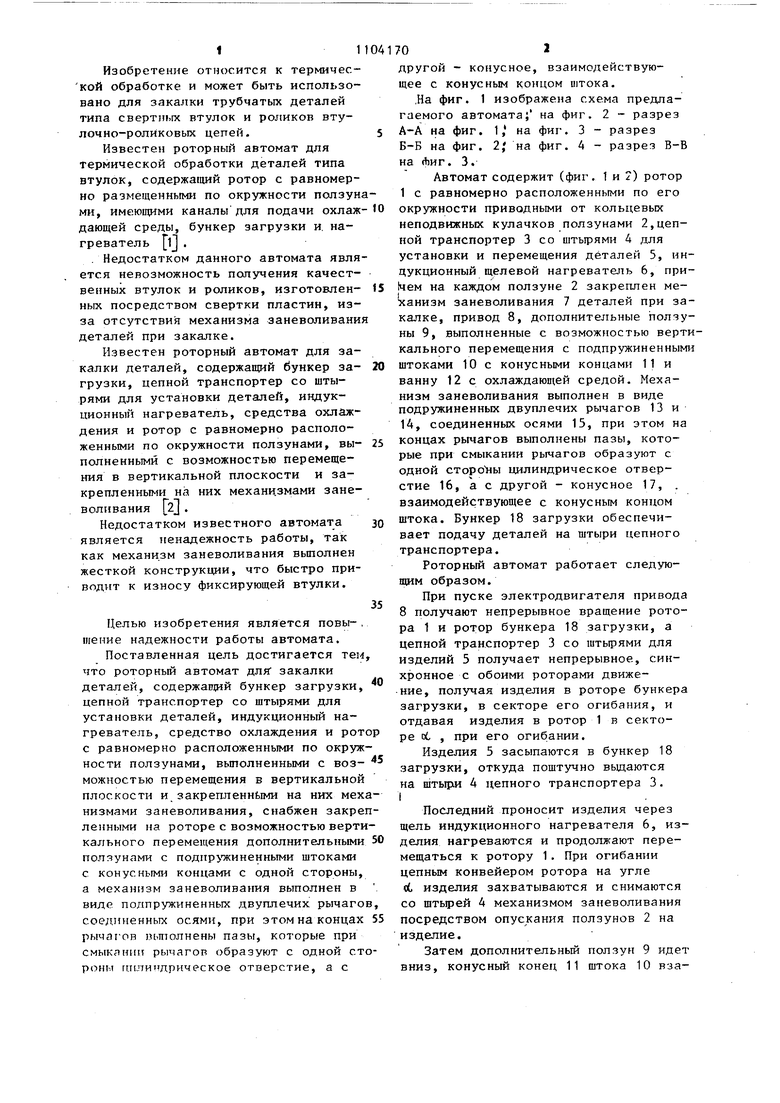

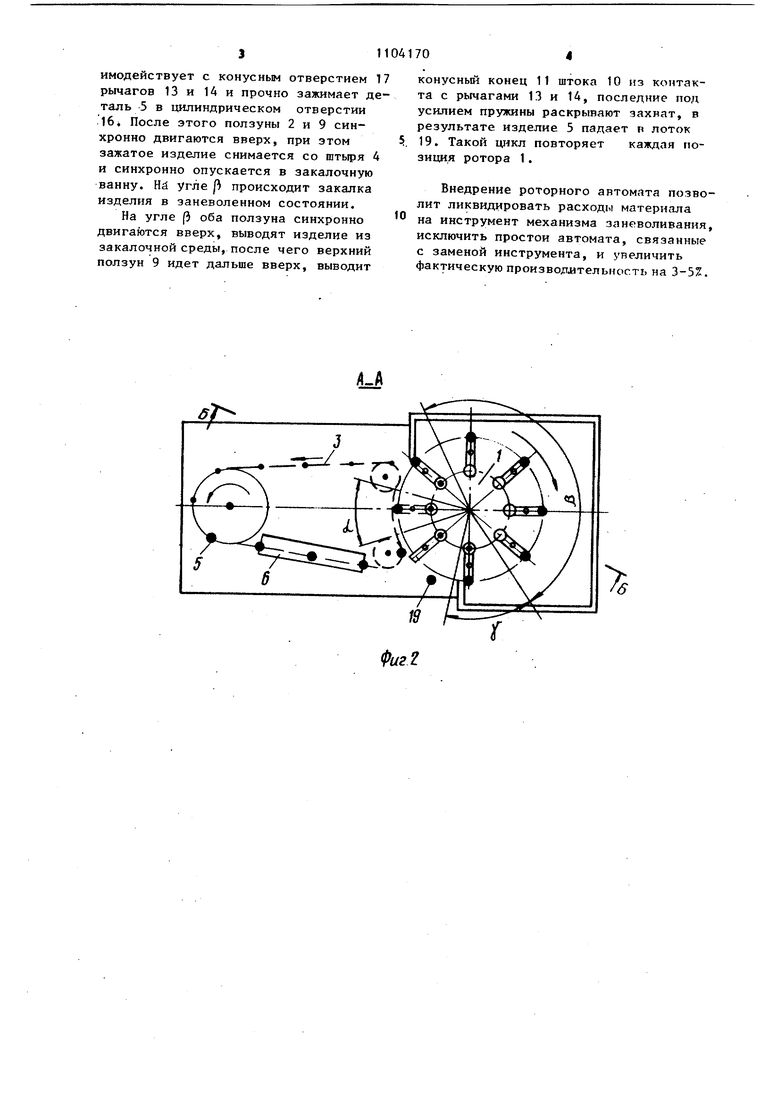

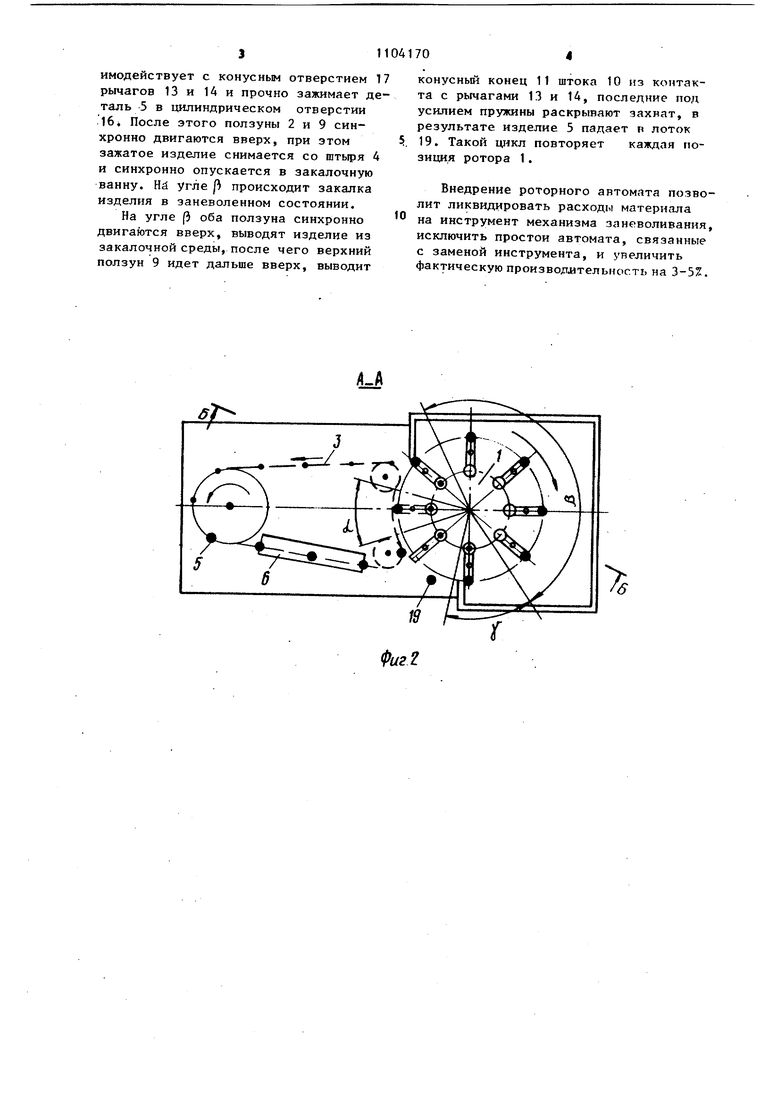

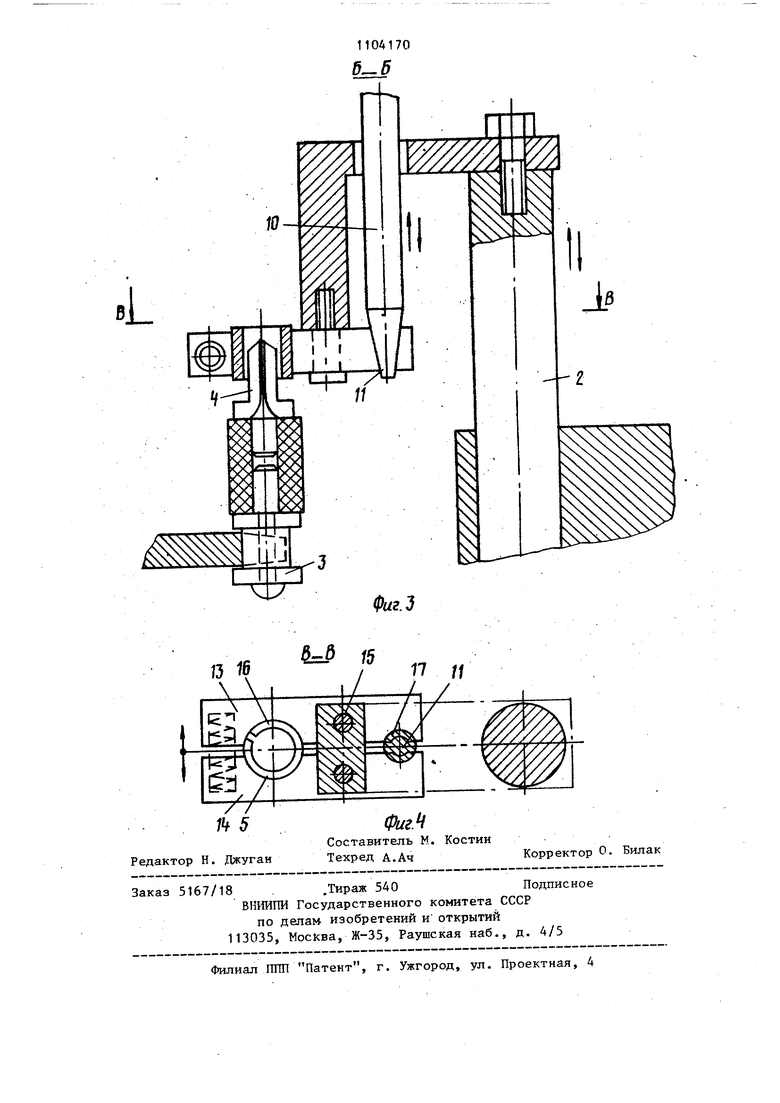

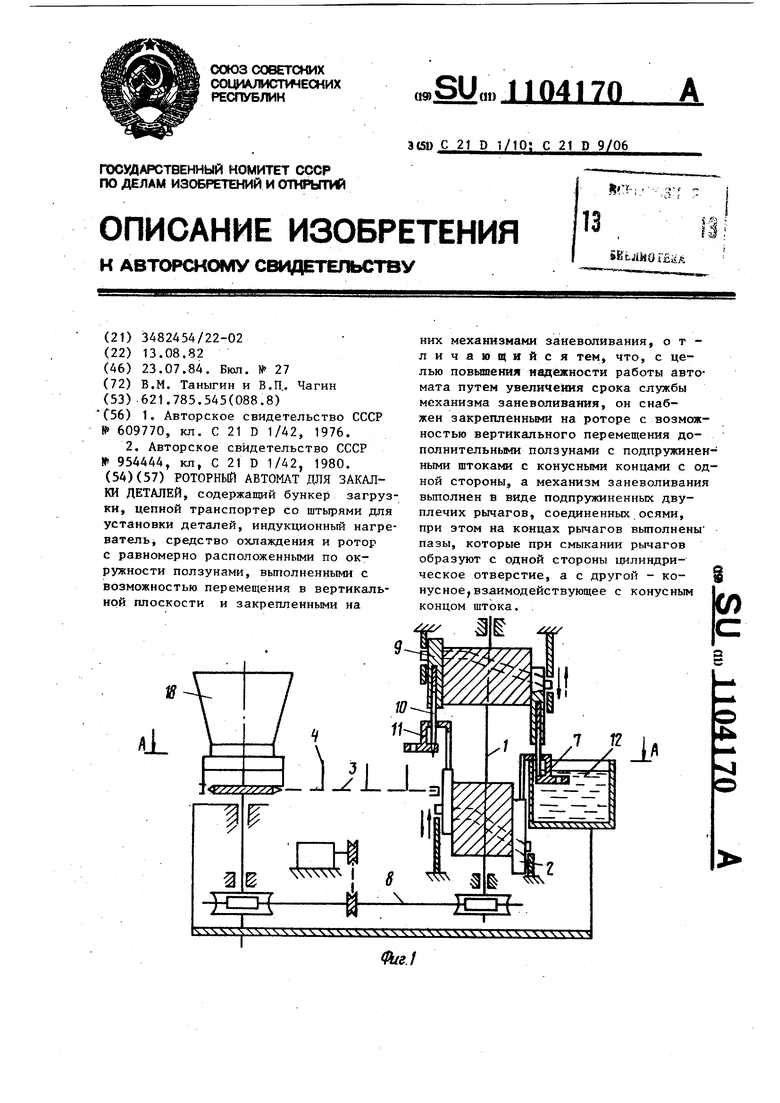

11 Изобретение относится к термической обработке и может быть использовано для закалки трубчатых деталей типа свертиых втулок и роликов втулочно-роликовых цепей. Известен роторный автомат для термической обработки деталей типа втулок, содержащий ротор с равномерно размещенными по окружности ползун ми, имеющими каналыдля подачи охлаж дающей среды, бункер загрузки и. нагреватель lj . . Недостатком данного автомата явля ется невозможность получения качественных втулок и роликов, изготовленных посредством свертки пластин, изза отсутствия механизма заневоливани деталей при закалке. Известен роторный автомат для закалки деталей, содержащий бункер загрузки, цепной транспортер со штырями для установки деталей, индукционный нагреватель, средства охлаждения и ротор с равномерно расположенными по окружности ползунами, выполненнымй с возможностью перемещения в вертикальной плоскости и закрепленными НсЭ них механизмами заневоливания . Недостатком известного автомата является ненадежность работы, так как механи.зм заневоливания вьшолнен жесткой конструкции, что быстро приводит к износу фиксирующей втулки. Гжелью изобретения является повышение надежности работы автомата. Поставленная цель достигается тем что роторный автомат для закалки деталей, содержапд й бункер загрузки, цепной транспортер со штырями для установки деталей, индукционный нагреватель, средство охлаждения и рот с равномерно расположенными по окруж ности ползунами, вьтолненными с возможностью перемещения в вертикальной плоскости и закрепленнЬтми на них мех низмами заневоливания, снабжен закре ленными на роторе с возможностью верти кального перемещения дополнительными ползунами с подпр жиненными штоками с конусными концами с одной стороны, а механизм заневоливания выполнен в виде, подпружиненных двуплечих рычаго соединенных осями, при этом на концах рычагов в 1полнены пазы, которые при смыкании рычагов образуют с одной ст роим ггплиидрическое отверстие, а с 701 другой - конусное, взаимодействующее с конусным концом штока. ,На фиг. 1 изображена схема предлагаемого автомата; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-В на фиг. 2, на фиг. 4 - разрез В-В на Лиг. 3. Автомат содержит (фиг. 1 и 2) ротор 1 с равномерно расположенными по его окружности приводными от кольцевых неподвижных кулачков ползунами 2,цепной транспортер 3 со штырями А для установки и перемещения детален 5, индукционный щелевой нагреватель 6, при1чем на каждом ползуне 2 закреплен механизм заневоливания 7 деталей при закалке, привод 8, дополнительные ползуны 9, выполненные с вoзмoжfIocтью вертикального перемещения с подпружиненными щтоками 10 с конусными концами 11 и ванну 12 с охлаждающей средой. Механизм заневоливания выполнен в виде подружиненных двуплечих рычагов 13 и 14, соединенных осями 15, при этом на концах рычагов выполнены пазы, которые при смыкании рычагов образуют с одной сторо 1Ы цилиндрическое отверстие 16, а с другой - конусное 17, . взаимодействующее с конусным концом штока. Бункер 18 загрузки обеспечивает подачу деталей на штыри цепного транспортера. Роторный автомат работает следующим образом. При пуске электродвигателя привода 8 получают непрерывное вращение ротора 1 и ротор бункера 18 загрузки, а цепной транспортер 3 со штырями для изделий 5 получает непрерывное, синхронное с обоими роторами движение, получая изделия в роторе бункера загрузки, в секторе его огибания, и отдавая изделия в ротор 1 в секторе oi , при его огибании. Изделия 5 засыпаются в бункер 18 загрузки, откуда поштучно вьщаются на штыри 4 цепного транспортера 3. I Последний проносит изделия через щель индукционного нагревателя 6, изделия нагреваются и продолжают перемещаться к ротору 1, При огибании цепным конвейером ротора на угле сС изделия захватываются и снимаются со штырей 4 механизмом заневоливания посредством опускания ползунов 2 на изделие. Затем дополнительный ползун 9 идет вниз, конусный конец 11 штока 10 нзаимодействует с конусным отверстием 17 рычагов 13 и 1А и прочно зажимает деталь 5 в цилиндрическом отверстии 16i После этого ползуны 2 и 9 синхронно двигаются вверх, при этом зажатое изделие снимается со штыря 4 и синхронно опускается в закалочную ванну. Ни угле происходит закалка изделия в эаневоленном состоянии.

На угле (3 оба ползуна синхронно двигаются вверх, выводят изделие из закалочной среды, после чего верхний ползун 9 идет дальше вверх, выводит

конусный конец 11 штока 10 из контакта с рычагами 13 и 14, последние под усилием пружины раскрывают захват, в результате изделие 5 падает и лоток 19. Такой цикл повторяет каждая позиция ротора 1.

Внедрение роторного автомата позволит ликвидировать расходы материала на инструмент механизма заневоливания, исключить простои автомата, связанные с заменой инструмента, и увеличить фактическую пpoизвoдJитeлы ocть на 3-5%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для закалки деталей | 1982 |

|

SU1096289A1 |

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Роторный автомат питания | 1985 |

|

SU1255375A1 |

| Роторный автомат питания | 1979 |

|

SU872191A1 |

| Роторно - конвейерная линия | 1987 |

|

SU1491652A1 |

| Роторно-конвейерная машина | 1986 |

|

SU1650273A1 |

| Роторный автомат питания | 1987 |

|

SU1414555A2 |

РОТОРНЫЙ АВТОМАТ ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержащий бункер загру ки, цепной транспортер со штьфями дл установки деталей, индукционный нагр ватель, средство охлаждения и ротор с равномерно расположенными по окружности ползунами, вьшолненными с возможностью перемещения в вертикаль ной плоскости и закрепленными на t JJL g w I них механизмами заневоливания, отличающийся тем, что, с целью повышения иадежности работы автомата путем увеличения срока службы механизма заневоливания, он снабжен закрепленными на роторе с возможностью вертикального перемещения дополнительными ползунами с подпружинен ными штоками с конусными концами с од ной стороны, a механизм заневоливания вьшолнен в виде подпружиненных двуплечих рычагов, соединенных осями, при этом на концах рычагов вьтолнены пазы, которые при смыкании рычагов образуют с одной стороны цилиндрическое отверстие, a с другой - конусное, взаимодействующее с конусным концом штока. . 7 12 и 22 . T: Ш

г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

Авторы

Даты

1984-07-23—Публикация

1982-08-13—Подача