Изобретение относится к сборочному производству, а именно к устройствам для запрессовки.

Целью изобретения является расширение технологических возможностей и повы- 1иение надежности устройства.

Поставленная цель достигается путем обеспечения возможности помимо запрессовки, установки стопорных колец, запрессовки деталей на различную определенную глубикорпуса 4 к центрирующему стержню 2 одного из силовых цилиндров 6, по технологии первым производящим напрессовку деталей.

Устройство для сборки запрессовкой работает следующим образом.

Переместив механизм возврата 10 одного из силовых цилиндров в крайнее положение, нажимают на верхнюю подвижную в вертикальном направлении втулку 18, утапливая при этом стержень 20 и вводя его в кольцену, сборки узлов с корпусными деталями 10 ,вую проточку 21 подпружиненного штока 7

различных типоразмеров, а также работы всех узлов, каждой из двух оппозитно расположенных частей устройства от одного привода.

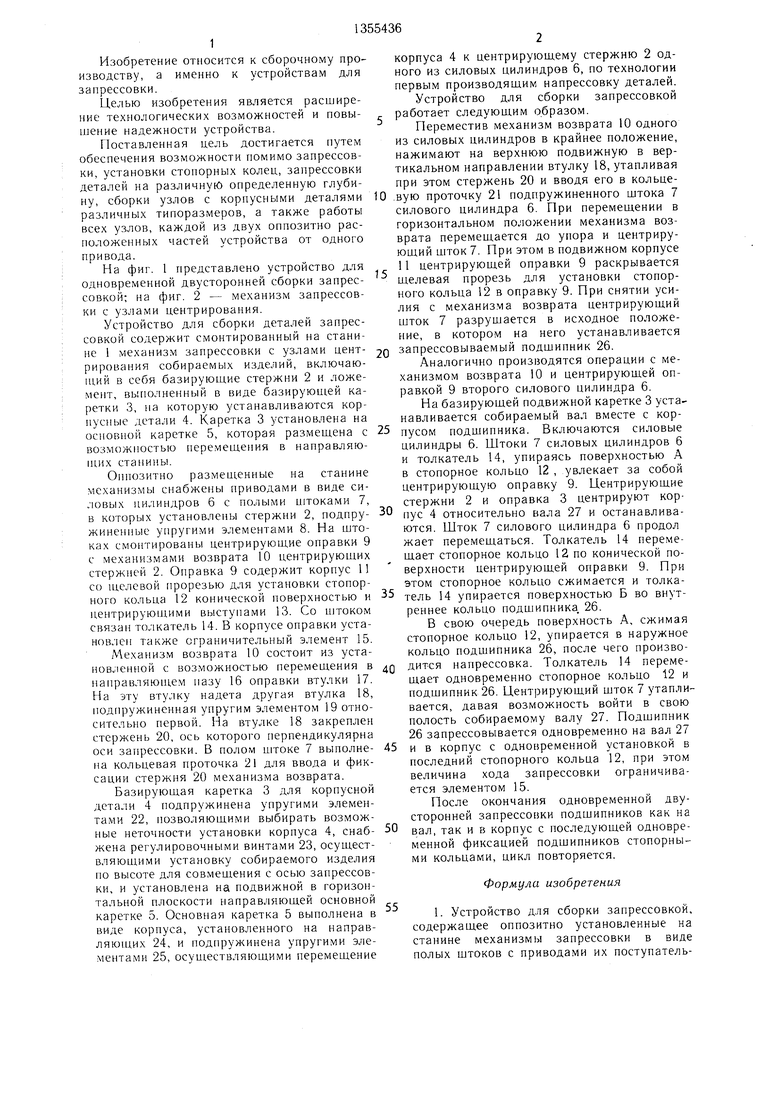

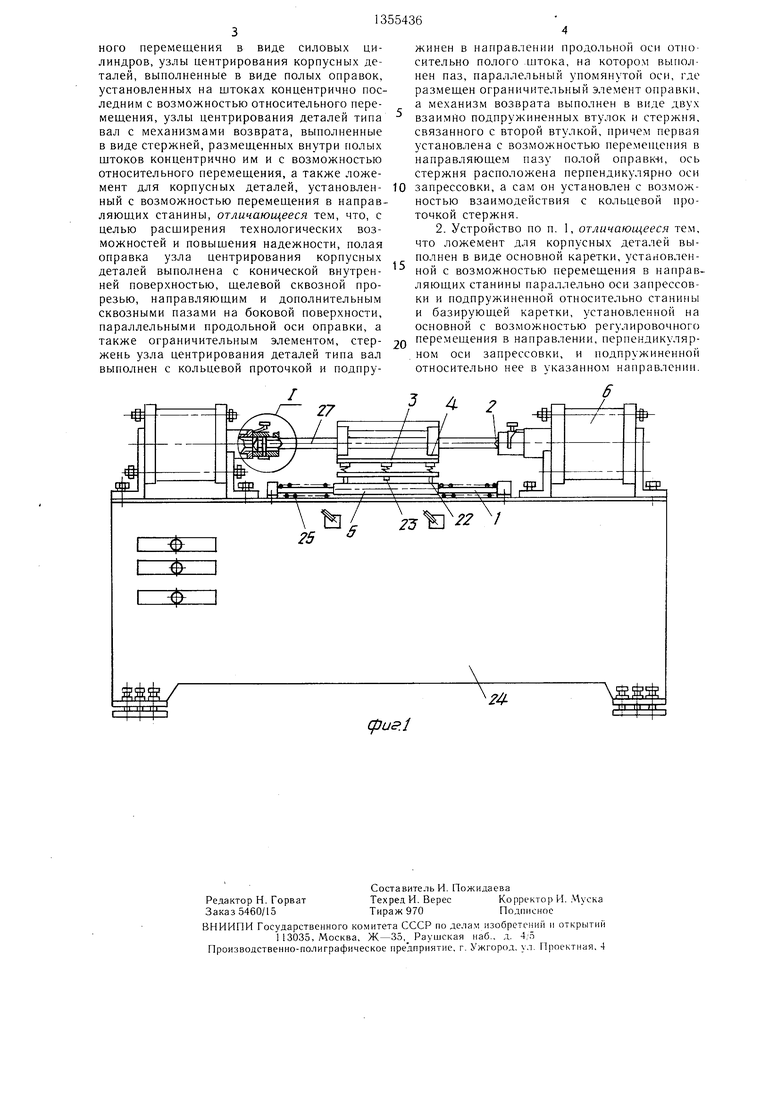

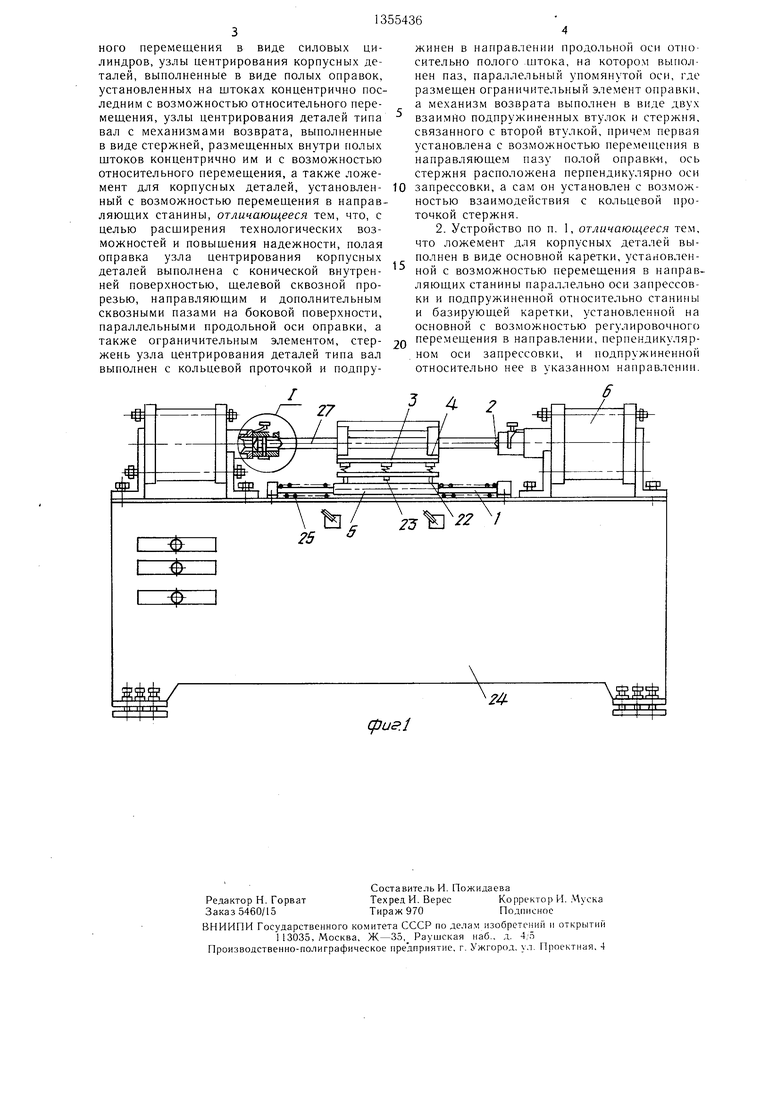

На фиг. 1 представлено устройство для одновременной двусторонней сборки запрессовкой; на фиг. 2 - механизм запрессовки с узлами центрирования.

Устройство для сборки деталей запрессовкой содержит смонтированный на станине 1 механизм запрессовки с узлами центрирования собираемых изделий, включающий в себя базирующие стержни 2 и ложемент, выполненный в виде базирующей каретки 3, на которую устанавливаются корпусные детали 4. Каретка 3 установлена на

15

силового цилиндра 6. При перемещении в горизонтальном положении механизма возврата перемещается до упора и центрирующий шток 7. При этом в подвижном корпусе 11 центрирующей оправки 9 раскрывается щелевая прорезь для установки стопорного кольца 12 в оправку 9. При снятии усилия с механизма возврата центрирующий шток 7 разрущается в исходное положение, в котором на него устанавливается 2Q запрессовываемый подшипник 26.

Аналогично производятся операции с механизмом возврата 10 и центрирующей оправкой 9 второго силового цилиндра 6.

На базирующей подвижной каретке 3 устанавливается собираемый вал вместе с коросиовной каретке 5, которая размещена с 25 пусом подшипника. Включаются силовые возможностью перемещения в направляю-цилиндры 6. Штоки 7 силовых цилиндров 6

и толкатель 14, упираясь поверхностью А в стопорное кольцо 12 , увлекает за собой центрирующую оправку 9. Центрирующие стержни 2 и оправка 3 центрируют корnuix станины.

Оппозитно размещенные на станине механизмы снабжены приводами в виде силовых цилиндров 6 с полыми штоками 7, в которых установлены стержни 2, подпружиненные упругими элементами 8. На штоках смонтированы центрирующие оправки 9 с механизмами возврата 10 центрирующих стержней 2. Оправка 9 содержит корпус 11 со ихелевой прорезью для установки стопор

30 пус 4 относительно вала 27 и останавливаются. Шток 7 силового цилиндра 6 продол жает перемещаться. Толкатель 14 перемещает стопорное кольцо 12 по конической поверхности центрирующей оправки 9. При этом стопорное кольцо сжимается и толкаI -J1ос--- --- j. .. -....,

ного кольца 12 конической поверхностью и - тель 14 упирается поверхностью Б во внутцентрируюп1ими выступами 13. Со штоком связан то.:1катель 14. В корпусе оправки установлен также ограничительный элемент 15.

Механизм возврата 10 состоит из установленной с возможностью перемещения в дд направляющем пазу 16 оправки втулки 17. На эту втулку надета другая втулка 18, подпружиненная упругим элементом 19 относительно первой. На втулке 18 закреплен стержень 20, ось которого перпендикулярна оси запрессовки. В полом цггоке 7 выполне- 45 на кольцевая проточка 21 для ввода и фиксации стержня 20 механизма возврата.

Базирующая каретка 3 для корпусной детали 4 подпружинена упругими элементами 22, позволяющими выбирать возможные неточности установки корпуса 4, снаб- 50 жена регулировочными винтами 23, осуществляющими установку собираемого изделия по высоте для совмещения с осью запрессовки, и установлена на подвижной в горизонтальной плоскости направляющей основной каретке 5. Основная каретка 5 выполнена в виде корпуса, установленного на направляющих 24, и подпружинена упругими элементами 25, осуществляющими перемещение

реннее кольцо подшипника. 26.

В свою очередь поверхность А, сжимая стопорное кольцо 12, упирается в наружное кольцо подшипника 26, после чего производится напрессовка. Толкатель 14 перемещает одновременно стопорное кольцо 12 и подшипник 26. Центрирующий шток 7 утапливается, давая возможность войти в свою полость собираемому валу 27. Подшипник 26 запрессовывается одновременно на вал 27 и в корпус с одновременной установкой в последний стопорного кольца 12, при этом величина хода запрессовки ограничивается элементом 15.

После окончания одновременной двусторонней запрессовки подшипников как на вал, так и в корпус с последующей одновременной фиксацией подшипников стопорными кольцами, цикл повторяется.

Формула изобретения

1. Устройство для сборки запрессовкой, содержащее оппозитно установленные на станине механизмы запрессовки в виде полых щтоков с приводами их поступателькорпуса 4 к центрирующему стержню 2 одного из силовых цилиндров 6, по технологии первым производящим напрессовку деталей.

Устройство для сборки запрессовкой работает следующим образом.

Переместив механизм возврата 10 одного из силовых цилиндров в крайнее положение, нажимают на верхнюю подвижную в вертикальном направлении втулку 18, утапливая при этом стержень 20 и вводя его в кольце,вую проточку 21 подпружиненного штока 7

вую проточку 21 подпружиненного штока 7

силового цилиндра 6. При перемещении в горизонтальном положении механизма возврата перемещается до упора и центрирующий шток 7. При этом в подвижном корпусе 11 центрирующей оправки 9 раскрывается щелевая прорезь для установки стопорного кольца 12 в оправку 9. При снятии усилия с механизма возврата центрирующий шток 7 разрущается в исходное положение, в котором на него устанавливается запрессовываемый подшипник 26.

Аналогично производятся операции с механизмом возврата 10 и центрирующей оправкой 9 второго силового цилиндра 6.

На базирующей подвижной каретке 3 устанавливается собираемый вал вместе с корпусом подшипника. Включаются силовые цилиндры 6. Штоки 7 силовых цилиндров 6

и толкатель 14, упираясь поверхностью А в стопорное кольцо 12 , увлекает за собой центрирующую оправку 9. Центрирующие стержни 2 и оправка 3 центрируют корпус 4 относительно вала 27 и останавливаются. Шток 7 силового цилиндра 6 продол жает перемещаться. Толкатель 14 перемещает стопорное кольцо 12 по конической поверхности центрирующей оправки 9. При этом стопорное кольцо сжимается и толка--- --- j. .. -....,

тель 14 упирается поверхностью Б во внуттель 14 упирается поверхностью Б во внутреннее кольцо подшипника. 26.

В свою очередь поверхность А, сжимая стопорное кольцо 12, упирается в наружное кольцо подшипника 26, после чего производится напрессовка. Толкатель 14 перемещает одновременно стопорное кольцо 12 и подшипник 26. Центрирующий шток 7 утапливается, давая возможность войти в свою полость собираемому валу 27. Подшипник 26 запрессовывается одновременно на вал 27 и в корпус с одновременной установкой в последний стопорного кольца 12, при этом величина хода запрессовки ограничивается элементом 15.

После окончания одновременной двусторонней запрессовки подшипников как на вал, так и в корпус с последующей одновременной фиксацией подшипников стопорными кольцами, цикл повторяется.

Формула изобретения

1. Устройство для сборки запрессовкой, содержащее оппозитно установленные на станине механизмы запрессовки в виде полых щтоков с приводами их поступательного перемещения в виде силовых цилиндров, узлы центрирования корпусных деталей, выполненные в виде полых оправок, установленных на штоках концентрично последним с возможностью относительного перемещения, узлы центрирования деталей типа вал с механизмами возврата, выполненные в виде стержней, размещенных внутри полых щтоков концентрично им и с возможностью относительного перемещения, а также ложемент для корпусных деталей, установлен- 10 запрессовки, а сам он установлен с возможный с возможностью перемещения в направ- ностью взаимодействия с кольцевой про- ляющих станины, отличающееся тем, что, с точкой стержня.

2. Устройство по п. 1, отличающееся тем, что ложемент для корпусных деталей выполнен в виде основной каретки, установленной с возможностью перемещения в направляющих станины параллельно оси запрессовки и подпружиненной относительно станины и базирующей каретки, установленной на основной с возможностью регулировочного

целью расщирения технологических возможностей и повышения надежности, полая оправка узла центрирования корпусных деталей выполнена с конической внутренней поверхностью, щелевой сквозной прорезью, направляющим и дополнительным сквозными пазами на боковой поверхности, параллельными продольной оси оправки, а

также ограничительным элементом, стер- 20 перемещения в направлении, перпендикуляр- жень узла центрирования деталей типа валном оси запрессовки, и подпружиненной

выполнен с кольцевой проточкой и подпру- относительно нее в указанном направлен} и.

жинен в направлении продольной оси относительно полого .штока, на котором выполнен паз, параллельный упомянутой оси, где размещен ограничительный элемент оправки, а механизм возврата выполнен в виде двух взаимно подпружиненных втулок и стержня, связанного с второй втулкой, причем первая установлена с возможностью перемеп1сния в направляющем пазу полой onpaoK+i, ось стержня расположена перпендикулярно оси

2. Устройство по п. 1, отличающееся тем, что ложемент для корпусных деталей выполнен в виде основной каретки, установленной с возможностью перемещения в направляющих станины параллельно оси запрессовки и подпружиненной относительно станины и базирующей каретки, установленной на основной с возможностью регулировочного

27

5

24.

Cpus.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

Изобретение относится к сборочному производству, а именно к устройствам для запрессовки. Целью изобретения является расширение технологических возможностей и упрощение конструкции путем обеспечения возможности помимо запрессовки установки стопорных колец (СК), запрессовки деталей на различную определенную глубину, сборки узлов с корпусными деталями различных типоразмеров, а также работы всех узлов каждой из двух оппозитно расположенных частей устройства от одного привода. Механизмом возврата 10 оттягивают центрирующий стержень (С) 2. В прорезь корпуса 11 оправки 9 устанавливают СК 12. Для этого перемещают механизм возврата 10 в направляющем пазу 16 и нажатием втулки 18 вводят С 20 в кольцевую проточку 21 С 2. При включении привода оправка 9 и С 2 перемещаются к собираемым деталям - валу и корпусу, установленным на ложементе, и центрируют их. Толкатель 14 перемещает СК по конической поверхности корпуса 11 и устанавливает его вместе с подщипником на вал и в корпус. Ложемент выполнен в виде основной каретки, установленной с возможностью перемещения в направляющих станины параллельно оси запрессовки, и базирующей каретки, подпружиненной относительно основной. 1 з.п. ф-лы, 2 ил. (Л со ел СП 4: СО О5

| Стенд для многодетальной сборки запрессовкой | 1980 |

|

SU897462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1986-07-10—Подача