Изобретение относится к области машиностроения, а именно к устройствам для сборки металлических и неметаллических узлов, и может быть использовано в сборочном производстве преимущественно для автоматической сборки автомобильного комбинированного шипа противоскольжения, состоящего из корпуса шипа и пластиковой втулки.

Известны автомобильные комбинированные шипы противоскольжения, представляющие собой металлический корпус, на котором фиксируется пластиковая втулка (см. например, патент на полезную модель RU 132039 U1, МПК В60С 11/16, опубл. 10.09.2013). Для сборки шипа необходимо надеть пластиковую втулку на корпус шипа. При массовом изготовлении шипов эта операция должна выполняться автоматически.

В известном патенте US 4020515, МПК В23Р 19/08, опубл. 03.05.1977, описан аппарат для сборки по меньшей мере одного компонента в форме шайбы, на удлиненном предмете, например, гвозде, винте, заклепке и тому подобном.

В изобретении SU 1791095 А1, МПК В23Р 19/08, опубл. 30.01.1993, описан автомат для сборки стержневых деталей с шайбой, в котором исключается попадание на сборку бракованных деталей, и обеспечивается возможность сборки деталей различного типоразмера со значительной величиной натяга в соединениях.

В изобретении SU 1794004 A3, МПК В23Р 19/02, опубл. 07.02.1993, описан автомат для сборки дюбелей с шайбами, который позволяет напрессовывать шайбу на дюбель малых типоразмеров от 15 до 30 мм при сохранении соосности дюбеля и шайбы в процессе сборки.

В изобретении SU 1685665 А2, МПК В23Р 19/02, опубл. 23.10.1991, описано устройство для сборки деталей запрессовкой, например дюбеля с шайбой. Устройство снабжено направляющим элементом для дюбеля, выполненным в виде кольцевого сектора, установленного неподвижно на основании под ротором для дюбелей концентрично его оси вращения и дугообразной пластиной, расположенной соосно с ротором для шайб от позиции их загрузки до позиции начала сборки с дюбелями. При этом гнездо для дюбеля выполнено сквозным, а для шайбы - открытым со стороны периферии ротора для шайб.

Известны промышленно выпускаемые сборочные автоматы, примером которых могут служить изделия, выпускаемые компанией SOLAR BEAR ENGINEERING CO., LTD, Тайвань: автомат для сборки шайбы, прокладки с шурупом; автомат для сборки дюбеля с шурупом; автомат для сборки кровельных гвоздей [Электронный ресурс. Режим доступа http://www.solarbear.info/motion.asp?menuid=44518&lgid=1&siteid=1007166. - 27.05.2023].

Комбинированный станок компании ZEN-YOUNG INDUSTRIAL CO., LTD (ТАЙВАНЬ) для быстрой сборки зажима для фиксации проволоки и гвоздя описан в патенте на полезную модель TWM543743 (U), МПК В23Р 19/00, опубл. 21.06.2017.

Рассмотренные выше сборочные однопозиционные автоматы построены по типовой схеме и состоят из двух автоматических бункерных или магазинных устройства, в котором находится запас собираемых деталей [Волкевич П. И. ВСТУ, г. Вологда, Россия. Типовые схемы автоматических и полуавтоматических сборочных агрегатов для автоматической и полуавтоматической сборки. Рис. V.I. Схема компоновки однопозиционного сборочного автомата. Электронный ресурс. Режим доступа http://grigor.volnet.ru/NewFiles/lect42.html. -27.05.2023].

Из каждого бункера детали по одной штуке в ориентированном положении поступают в лоток. Пройдя лоток, детали поступают в магазин, служащий для хранения небольшого запаса деталей и бесперебойной подачи их в питатель. Питатель производит подачу деталей из магазина на сборочную позицию в ориентированном виде с заданным ритмом. На сборочной позиции до момента сопряжения детали удерживаются в заданном положении специальным устройством относительной ориентации соединяемых деталей. В зависимости от вида соединений на сборочной позиции могут устанавливаться механизмы для закрепления соединяемых деталей, например, пресс, сварочный аппарат. Перемещение собранных узлов со сборочной позиции производится специальным механизмом разгрузки. В конструкцию сборочного автомата входит система, управляющая работой его узлов, она может быть встроена в автомат или дана на отдельном пульте управления.

Однако указанные выше известные сборочные автоматы не обеспечивают автоматическую сборку автомобильных комбинированных шипов противоскольжения.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является станок для автоматической сборки автомобильного комбинированного шипа противоскольжения, состоящего из корпуса шипа и пластиковой втулки, по патенту RU 2725254 С1, МПК В29Р 19/02, опубл. 30.06.2020.

Станок содержит станину и расположенные на станине сборочную головку с толкателем запрессовки, транспортировочный узел с подвижной частью, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи в сборочную головку, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи к транспортировочному узлу и исполнительный механизм, выполненный в виде установленного в опорах распределительного вала с кулачками, имеющими возможность взаимодействия с толкателями, и привода вращения распределительного вала, при этом подвижная часть транспортировочного узла содержит линейку с пазами для захвата и последовательного перемещения корпуса шипа к сборочной головке. Использование изобретения позволяет автоматизировать процесс сборки автомобильных комбинированных шипов противоскольжения. Недостатком станка по патенту RU 2725254 С1, 2020 г. является невысокая скорость сборки, обусловленная инерционностью транспортировочного узла, обеспечивающего захват и последовательное перемещение корпуса шипа к сборочной головке.

Задача, на решение которой направлено данное изобретение, заключается в увеличении производительности работы станка для сборки комбинированного шипа противоскольжения.

Задача решается тем, что станок содержит блок управления и расположенные на станине роторный стол, выполненный в виде основания роторного стола и ротора, связанного с сервоприводом роторного стола, причем по окружности ротора выполнены сборочные ячейки, а в основании роторного стола имеются разгрузочный паз с лотком для собранных шипов и разгрузочный паз с лотком для несобранных шипов, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи к сборочным ячейкам, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи к сборочным ячейкам, и исполнительный механизм, выполненный в виде связанного с сервоприводом исполнительного механизма и установленного в опорах вала с кулачком, имеющим возможность взаимодействия с пуансоном запрессовки втулки в сборочной ячейке через толкатель, снабженный возвратной пружиной, при этом блок управления выполнен с возможностью обеспечения синхронной работы бункерного ориентирующего устройства для пластиковых втулок, бункерного ориентирующего устройства для корпуса шипов, сервопривода роторного стола и сервопривода исполнительного механизма.

Увеличение производительности станка для сборки комбинированного шипа противоскольжения обеспечивается за счет увеличения скорости перемещения шипа к пуансону запрессовки, что обеспечивается предложенной конструкцией роторного стола, снабженного сервоприводом.

Изобретение поясняется чертежами, на которых:

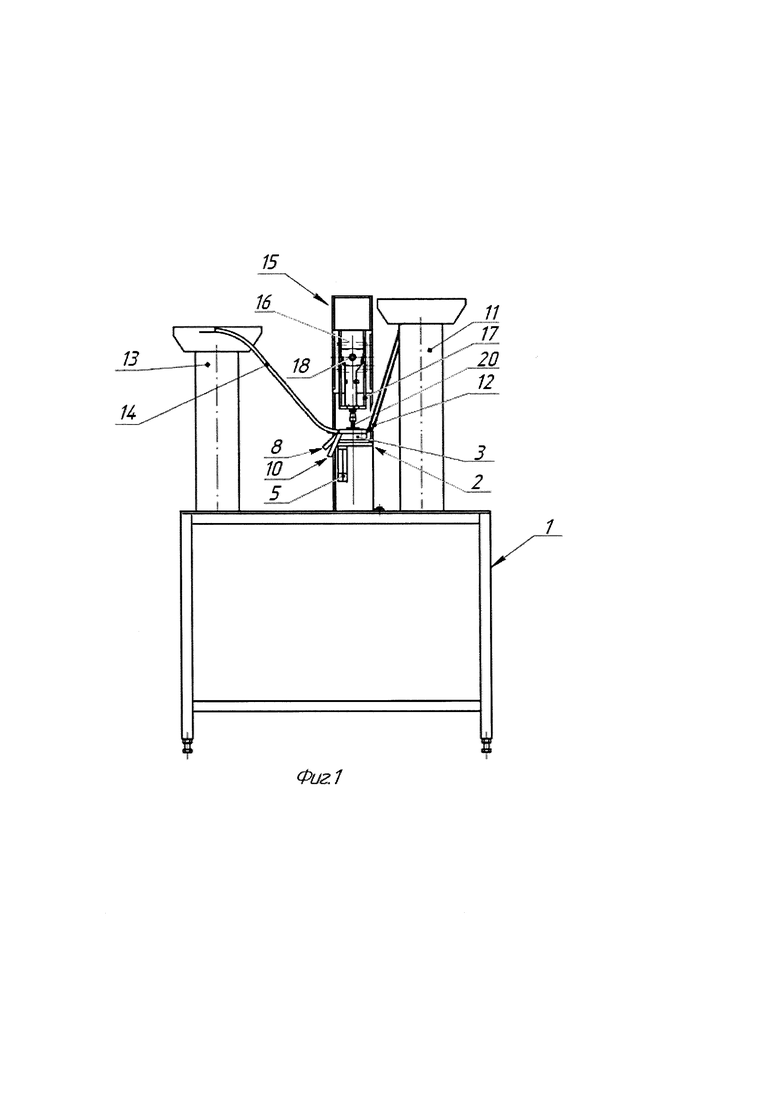

фиг. 1 изображает общий вид станка;

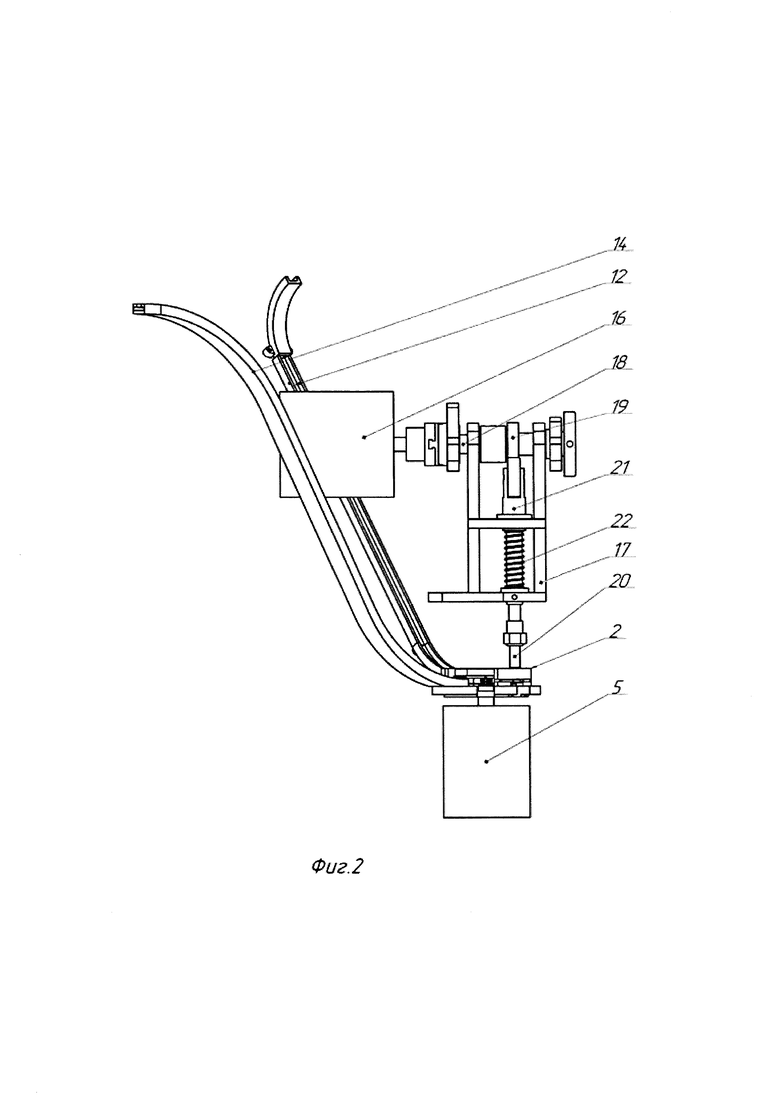

фиг. 2 изображает исполнительный механизм;

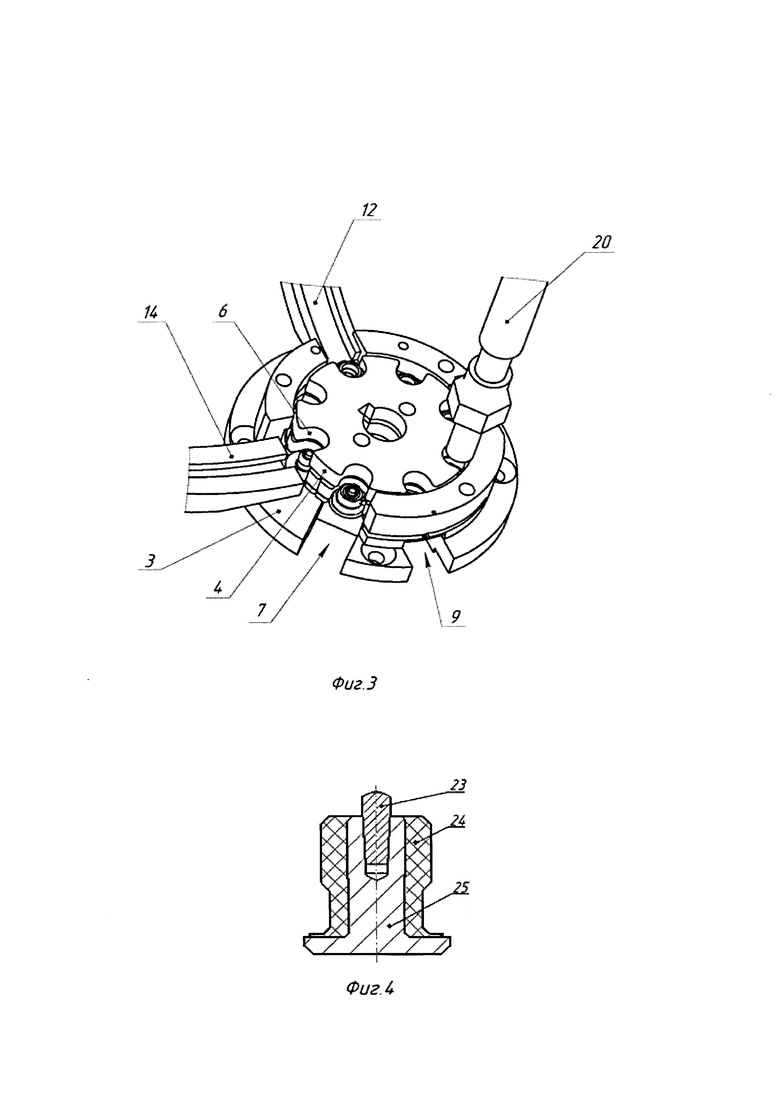

фиг. 3 изображает роторный стол;

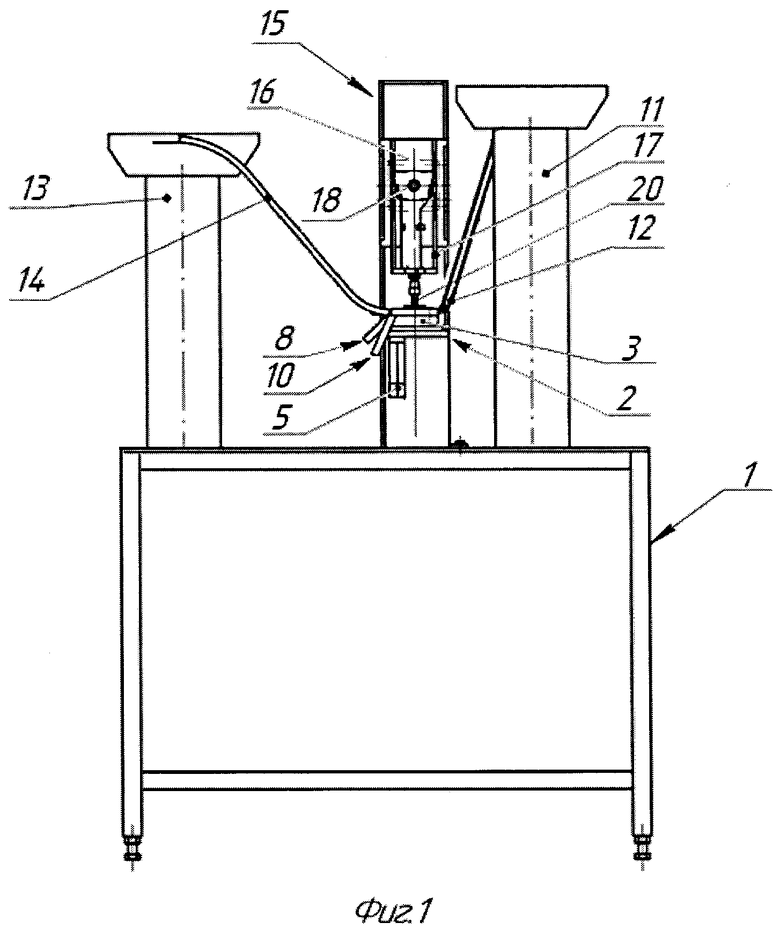

фиг. 4 изображает шип противоскольжения в разрезе.

Станок для сборки комбинированного шипа противоскольжения содержит станину 1 и расположенные на станине роторный стол 2, выполненный в виде основания 3 роторного стола и ротора 4, связанного с сервоприводом 5 роторного стола. По окружности ротора 4 выполнены сборочные ячейки 6, а в основании 3 роторного стола имеются разгрузочный паз 7 с лотком 8 для собранных шипов и разгрузочный паз 9 с лотком 10 для несобранных шипов. На станине 1 установлены также бункерное ориентирующее устройство 11 для пластиковых втулок с лотком 12 для их подачи к сборочным ячейкам 6, бункерное ориентирующее устройство 13 для корпуса шипов с лотком 14 для их подачи к сборочным ячейкам 6, и исполнительный механизм 15. Исполнительный механизм выполнен в виде связанного с сервоприводом 16 исполнительного механизма и установленного в опорах 17 вала 18 с кулачком 19, который взаимодействует с пуансоном 20 запрессовки пластиковой втулки в сборочной ячейке 6 через толкатель 21, снабженный возвратной пружиной 22. В состав станка входит блок управления (условно не показан), который выполнен с возможностью обеспечения синхронной работы бункерного ориентирующего устройства 11 для пластиковых втулок, бункерного ориентирующего устройства 13 для корпуса шипов, сервопривода 5 роторного стола и сервопривода 16 исполнительного механизма. Блок управления может быть реализован на основе программируемого контроллера, например платы типа Arduino Mega 2560, и установлен на станине 1 или расположен удаленно.

Станок работает следующим образом. Сервопривод 5 роторного стола обеспечивает дискретное вращение ротора 4 с шагом, равным расстоянию между сборочными ячейками. Корпуса шипов 25 по лотку 14 подаются к роторному столу 2 и последовательно попадают в очередную сборочную ячейку 6. Пластиковая втулка 24 по лотку 12 подается к роторному столу 2, попадает в ячейку 6 ротора, в которой уже находится корпус шипа, и пластиковая втулка устанавливается соосно поверх корпуса шипа. При остановке сборочной ячейки под пуансоном 20, пуансон приводится в движение сервоприводом 16 исполнительного механизма посредством передачи вращательного движения через вал 18 с кулачком 19 на толкатель 21, на конце которого расположен пуансон 20. Поступательное движение пуансона 20 запрессовывает пластиковую втулку на корпус шипа противоскольжения. Возвратная пружина 22 возвращает пуансон 20 в исходное положение. При дальнейшем вращении ротора собранный шип через разгрузочный паз 7 попадает на лоток 8 для собранных шипов. Если по каким-то причинам сборка шипа не произошла, то корпус шипа через разгрузочный паз 9 падает на лоток 10 для несобранных шипов.

Опытный образец станка, реализованный по заявляемому техническому решению с сервоприводами на основе шаговых серводвигателей типа 86250НВ и драйвера HBS86H, обеспечивает сборку до 90 комбинированных шипов противоскольжения в минуту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ АВТОМОБИЛЬНОГО КОМБИНИРОВАННОГО ШИПА ПРОТИВОСКОЛЬЖЕНИЯ | 2019 |

|

RU2725254C1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки стержневых деталей с шайбами | 1987 |

|

SU1791095A1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Автоматическая роторная линия | 2022 |

|

RU2800350C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕРЕВЯННЫХ ЯЩИКОВ | 2000 |

|

RU2187430C1 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

Изобретение относится к области сборочного производства и может быть использовано преимущественно для автоматической сборки автомобильных комбинированных шипов противоскольжения, состоящих из корпуса шипа и пластиковой втулки. Станок содержит станину и расположенные на станине блок управления, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи и исполнительный механизм. При этом он снабжен расположенным на станине роторным столом, выполненным в виде основания роторного стола и ротора, связанного с сервоприводом роторного стола, при этом по окружности ротора выполнены сборочные ячейки с возможностью подачи в них пластиковых втулок и корпусов шипов от соответствующих лотков, а исполнительный механизм выполнен в виде установленного в опорах вала с кулачком, связанного с сервоприводом, и толкателя с пуансоном запрессовки пластиковой втулки в сборочной ячейке, снабженного возвратной пружиной, причем кулачок вала расположен с возможностью взаимодействия с толкателем. Использование изобретения позволяет увеличить производительность работы станка. 3 з.п. ф-лы, 4 ил.

1. Станок для автоматической сборки комбинированного шипа противоскольжения, содержащий станину и расположенные на станине блок управления, бункерное ориентирующее устройство для пластиковых втулок с лотком для их подачи, бункерное ориентирующее устройство для корпуса шипов с лотком для их подачи и исполнительный механизм, отличающийся тем, что он снабжен расположенным на станине роторным столом, выполненным в виде основания роторного стола и ротора, связанного с сервоприводом роторного стола, при этом по окружности ротора выполнены сборочные ячейки с возможностью подачи в них пластиковых втулок и корпусов шипов от соответствующих лотков, а исполнительный механизм выполнен в виде установленного в опорах вала с кулачком, связанного с сервоприводом, и толкателя с пуансоном запрессовки пластиковой втулки в сборочной ячейке, снабженного возвратной пружиной, причем кулачок вала расположен с возможностью взаимодействия с толкателем.

2. Станок по п. 1, отличающийся тем, что блок управления выполнен с возможностью обеспечения синхронной работы бункерного ориентирующего устройства для пластиковых втулок, бункерного ориентирующего устройства для корпуса шипов, сервопривода роторного стола и сервопривода исполнительного механизма.

3. Станок по п. 1, отличающийся тем, что основание роторного стола имеет разгрузочный паз с лотком для собранных шипов.

4. Станок по п. 1, отличающийся тем, что основание роторного стола имеет разгрузочный паз для несобранных шипов.

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ АВТОМОБИЛЬНОГО КОМБИНИРОВАННОГО ШИПА ПРОТИВОСКОЛЬЖЕНИЯ | 2019 |

|

RU2725254C1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Автомат для сборки стержневых деталей с шайбами | 1987 |

|

SU1791095A1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| CN 113084515 A, 09.07.2021 | |||

| US 4020515 A, 03.05.1977. | |||

Авторы

Даты

2024-06-17—Публикация

2023-06-19—Подача