Изобретение относится к абразивной обработке сферических поверхностей и может быть использовано при изготовлении шариков из хрупких неметаллических материалов. ,

Известен способ чистовой обработки шариков, которые размещают между двумя горизонтальными дисками, причем верхний прижимной диск неподвижен и имеет конические гнезда для шариков, а нижний плоский диск имеет эластичное покрытие и совершает планетарное движение.

Недостатками способа являются большая разноразмерность шариков в партии и малая стойкость нижнего диска. Увеличение разноразмерности вызвано малой жесткостью контакта шариков с эластичным покрытием плоского диска, вследствие чего медленно уменьшаются различия в диаметрах исходных шариков.

Целью изобретения является повышение качества обработки шариков.

Поставленная цель достигается тем, что при -способе обработки шариков, согласнокоторому их размещают между двумя дисками, один из которых совершает планетарное движение, а на рабочей поверхности второго выполнены кольцевые канавки, последние выполняются также на рабочей поверхности второго диска, причем указанные канавки на обоих дисках выполняются одинакового среднего диаметра и располагают их таким образом,чтобы координаты центра относительно осей дисков совпадали, а обрабатываемые шарики размещают в точках пересечения смежных кольцевых канавок дисков, при этом величину эксцентриситета планетарного движения диска выбирают из условия

е (0,6 - 0,8)0,

где D - средний диаметр кольцевых канавок на дисках.

Такое техническое решение обеспечивает перемещение шариков относительно смежных кольцевых канавок обоих дисков и равномерную обработку сферической поверхности изделий. Контакт обрабатываемых шариков с рабочими поверхностями

Х|

со

00 О О

VI

дисков происходит по дугам окружности. Одинаковые условия контакта шариков с обоими дисками позволяют изготавливать инструмент из одинакового материала. Увеличение контактной жесткости шариков с инструментом обеспечивает уменьшение их разнрразмерности.

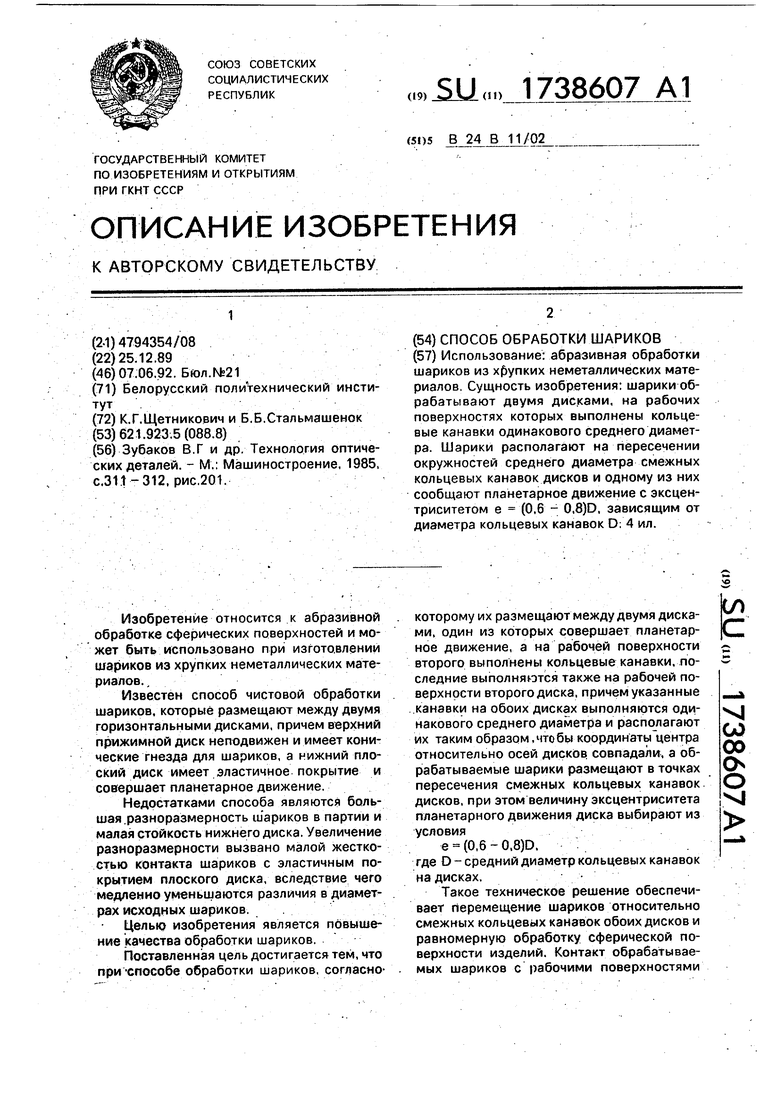

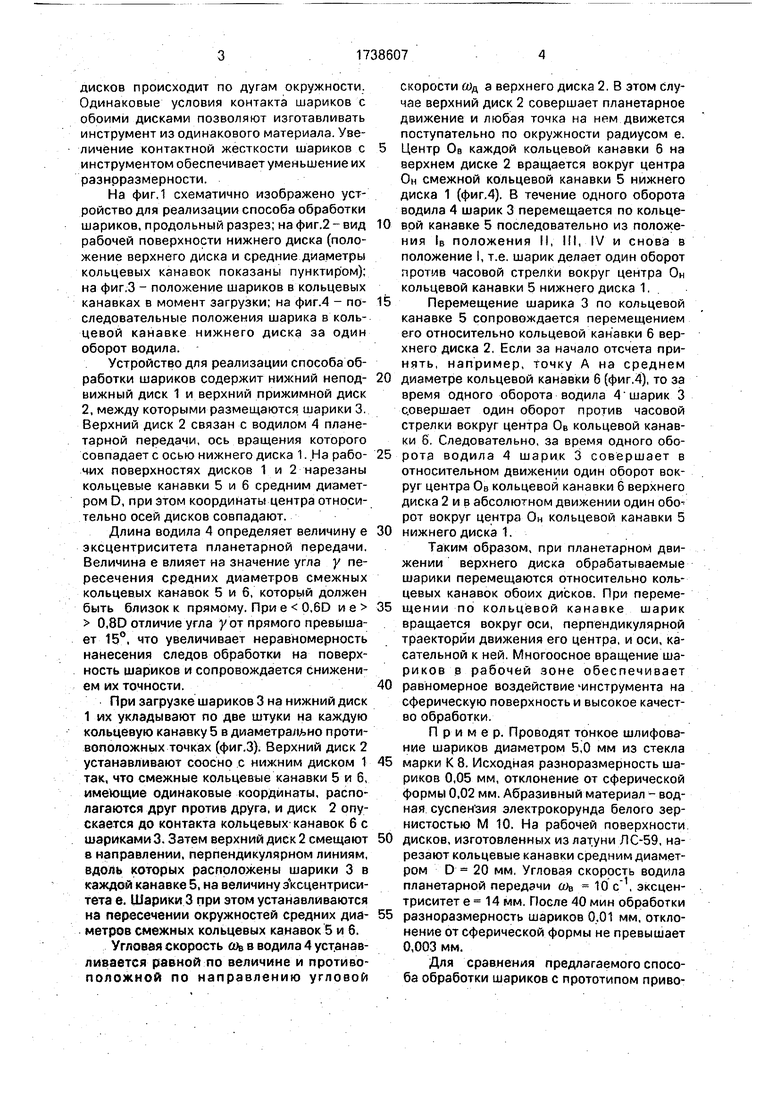

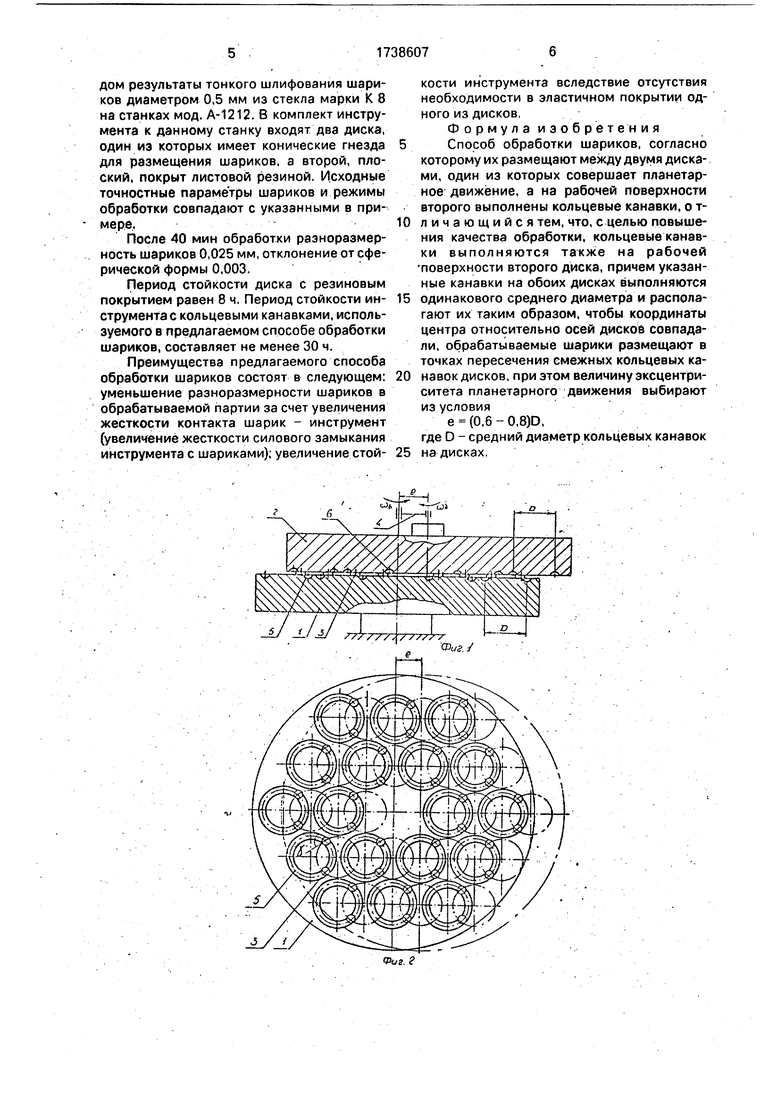

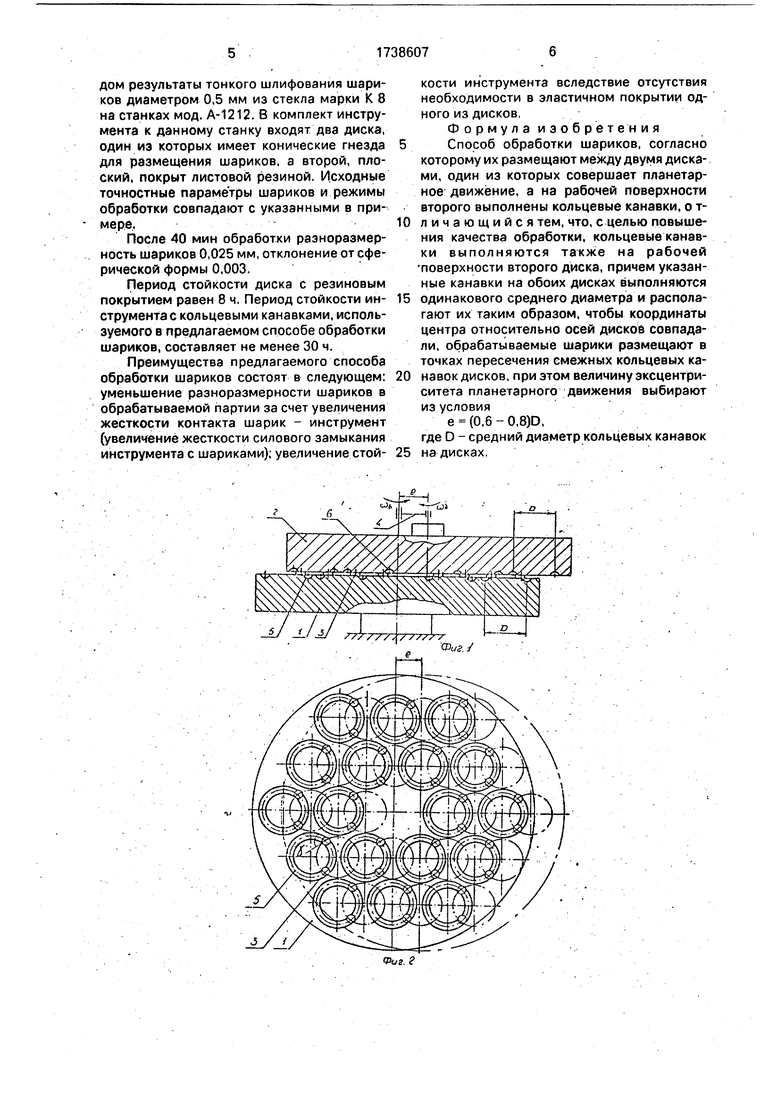

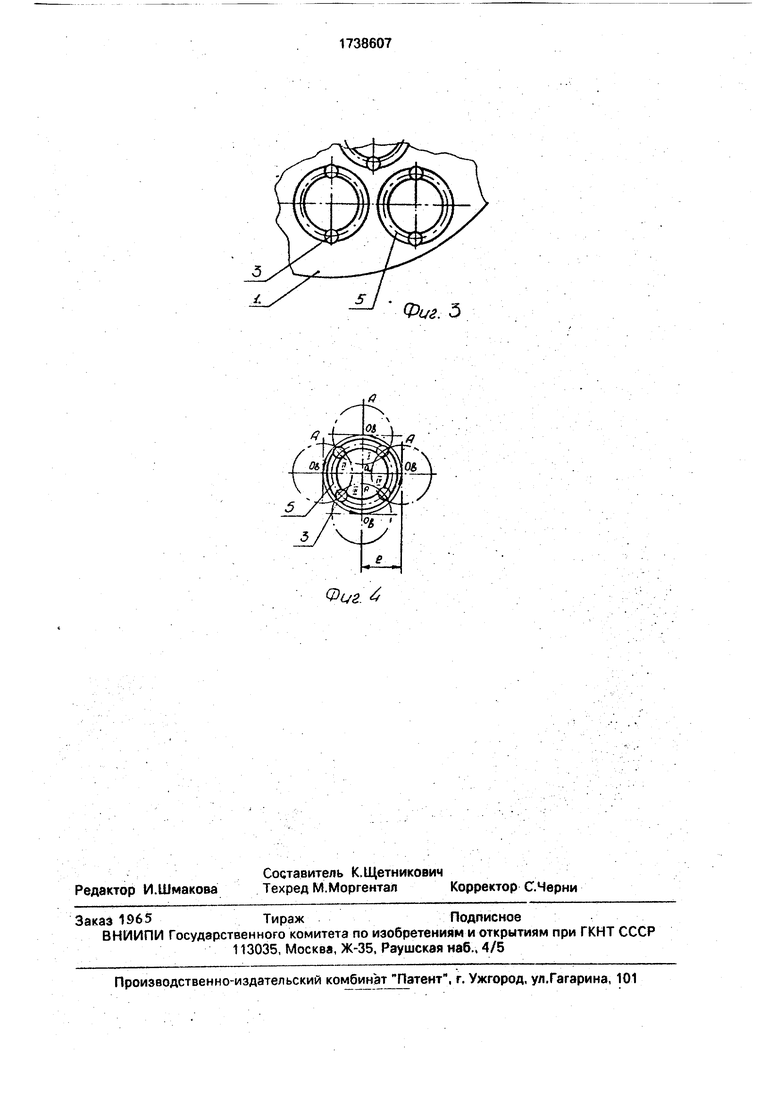

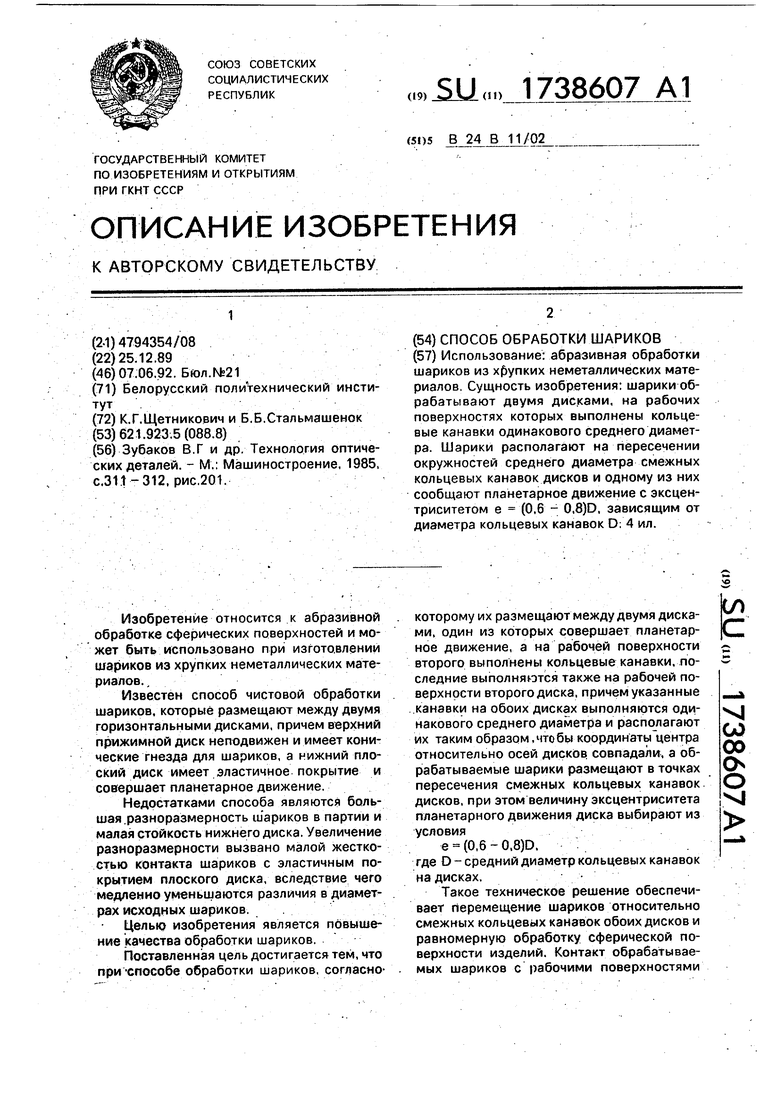

На фиг.1 схематично изображено устройство для реализации способа обработки шариков, продольный разрез; на фиг.2 - вид рабочей поверхности нижнего диска (положение верхнего диска и средние диаметры кольцевых канавок показаны пунктиром); на фиг.З - положение шариков в кольцевых канавках в момент загрузки; на фиг.4 - последовательные положения шарика в кольцевой канавке нижнего диска за один оборот водила.

Устройство для реализации способа обработки шариков содержит нижний неподвижный диск 1 и верхний прижимной диск 2, между которыми размещаются шарики 3. Верхний диск 2 связан с водилом 4 планетарной передачи, ось вращения которого совпадает с осью нижнего диска 1. На рабочих поверхностях дисков 1 и 2 нарезаны кольцевые канавки 5 и 6 средним диаметром D, при этом координаты центра относительно осей дисков совпадают.

Длина водила 4 определяет величину е эксцентриситета планетарной передачи. Величина е влияет на значение угла у пересечения средних диаметров смежных кольцевых канавок 5 и 6, который должен быть близок к прямому. При е 0.6D и е 0.8D отличие угла у от прямого превышает 15°, что увеличивает неравномерность нанесения следов обработки на поверхность шариков и сопровождается снижением их точности.

При загрузке шариков 3 на нижний диск 1 их укладывают по две штуки на каждую кольцевую канавку 5 в диаметрально противоположных точках (фиг.З). Верхний диск 2 устанавливают соосно с нижним диском 1 так, что смежные кольцевые канавки 5 и 6, имеющие одинаковые координаты, располагаются друг против друга, и диск 2 опускается до контакта кольцевых канавок 6 с шариками 3. Затем верхний диск 2 смещают в направлении, перпендикулярном линиям, вдоль которых расположены шарики 3 в каждой канавке 5, на величину эксцентриситета е. Шарики 3 при этом устанавливаются на пересечении окружностей средних диаметров смежных кольцевых канавок 5 и 6.

Угловая скорость оъ в водила 4 устанавливается равной по величине и противоположной по направлению угловой

скорости С0д а верхнего диска 2. В этом случае верхний диск 2 совершает планетарное движение и любая точка на нем движется поступательно по окружности радиусом е.

Центр Ов каждой кольцевой канавки б на верхнем диске 2 вращается вокруг центра Он смежной кольцевой канавки 5 нижнего диска 1 (фиг.4). В течение одного оборота водила 4 шарик 3 перемещается по кольцевой канавке 5 последовательно из положения 1В положения II, III, IV и снова в положение I, т.е. шарик делает один оборот против часовой стрелки вокруг центра Он кольцевой канавки 5 нижнего диска 1.

Перемещение шарика 3 по кольцевой канавке 5 сопровождается перемещением его относительно кольцевой канавки б верхнего диска 2. Если за начало отсчета принять, например, точку А на среднем

диаметре кольцевой канавки 6 (фиг.4), то за время одного оборота водила 4 шарик 3 совершает один оборот против часовой стрелки вокруг центра Ов кольцевой канавки 6. Следовательно, за время одного оборота водила 4 шарик 3 совершает в относительном движении один оборот вокруг центра Ов кольцевой канавки 6 верхнего диска 2 и в абсолютном движении один оборот вокруг центра Он кольцевой канавки 5

нижнего диска 1.

Таким образом, при планетарном движении верхнего диска обрабатываемые шарики перемещаются относительно кольцевых канавок обоих дисков. При перемещении по кольцевой канавке шарик вращается вокруг оси, перпендикулярной траектории движения его центра, и оси, касательной к ней. Многоосное вращение ша- риков в рабочей зоне обеспечивает

равномерное воздействие инструмента на сферическую поверхность и высокое качество обработки.

Пример. Проводят тонкое шлифование шариков диаметром 5,0 мм из стекла

марки К 8. Исходная разноразмерность шариков 0,05 мм, отклонение от сферической формы 0,02 мм. Абразивный материал - водная суспен зия электрокорунда белого зернистостью М 10. На рабочей поверхности

дисков, изготовленных из латуни ЛС-59, нарезают кольцевые канавки средним диаметром D 20 мм, Угловая скорость водила планетарной передачи ofe 10 , эксцентриситет е 14 мм. После 40 мин обработки

разноразмерность шариков 0,01 мм, отклонение от сферической формы не превышает 0,003 мм.

Для сравнения предлагаемого способа обработки шариков с прототипом приводом результаты тонкого шлифования шариков диаметром 0,5 мм из стекла марки К 8 на станках мод. А-1212. В комплект инструмента к данному станку входят два диска, один из которых имеет конические гнезда для размещения шариков, а второй, плоский, покрыт листовой резиной. Исходные точностные параметры шариков и режимы обработки совпадают с указанными в примере.

После 40 мин обработки разноразмер- ность шариков 0,025 мм, отклонение от сферической формы 0,003.

Период стойкости диска с резиновым покрытием равен 8 ч. Период стойкости ин- струмента с кольцевыми канавками, используемого в предлагаемом способе обработки шариков, составляет не менее 30 ч.

Преимущества предлагаемого способа обработки шариков состоят в следующем: уменьшение разноразмерности шариков в обрабатываемой партии за счет увеличения жесткости контакта шарик - инструмент (увеличение жесткости силового замыкания инструмента с шариками), увеличение стой-

кости инструмента вследствие отсутствия необходимости в эластичном покрытии одного из дисков

Формула изобретения Способ обработки шариков, согласно которому их размещают между двумя дисками, один из которых совершает планетарное движение, а на рабочей поверхности второго выполнены кольцевые канавки, о т- личающийся тем, что, с целью повышения качества обработки, кольцевые канавки выполняются также на рабочей поверхности второго диска, причем указанные канавки на обоих дисках выполняются одинакового среднего диаметра и располагают их таким образом, чтобы координаты центра относительно осей дисков совпадали, обрабатываемые шарики размещают в точках пересечения смежных кольцевых канавок дисков, при этом величину эксцентриситета планетарного движения выбирают из условия

е (0.6 - 0,8)0,

где D - средний диаметр кольцевых канавок на дисках

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шариков | 1990 |

|

SU1787747A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО РАСКАТЫВАНИЯ | 2010 |

|

RU2440231C2 |

| МНОГОЭЛЕМЕНТНОЕ ОСЦИЛЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441741C2 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Устройство для обработки шариков | 1990 |

|

SU1812065A1 |

| СПОСОБ ОБРАБОТКИ ШАРОВ | 1992 |

|

RU2047466C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278018C1 |

| ПЕРЕДАЮЩИЙ УЗЕЛ С КАЧАЮЩЕЙСЯ ШАЙБОЙ (ВАРИАНТЫ) И ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2001 |

|

RU2267673C2 |

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| Способ обработки сферических поверхностей | 1986 |

|

SU1458171A1 |

Использование: абразивная обработки шариков из хрупких неметаллических материалов Сущность изобретения: шарики обрабатывают двумя дисками, на рабочих поверхностях которых выполнены кольцевые канавки одинакового среднего диаметра. Шарики располагают на пересечении окружностей среднего диаметра смежных кольцевых канавок дисков и одному из них сообщают планетарное движение с эксцентриситетом е (0,6 - 0,8)D, зависящим от диаметра кольцевых канавок D. 4 ил.

Фиг. 3

| Зубаков В.Г и др | |||

| Технология оптических деталей | |||

| - М.: Машиностроение, 1985, с.311-312, рис.201. |

Авторы

Даты

1992-06-07—Публикация

1989-12-25—Подача