1

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промь шшенности для обработки сферических колец шарнирных подшипников.

.Цель изобретения - повышение качества обработки сферических колец шарнирных подшипников за счет обеспечения стабилизации давления и контакта рабочей поверхности инструментов с обрабатываемой поверхностью детали.

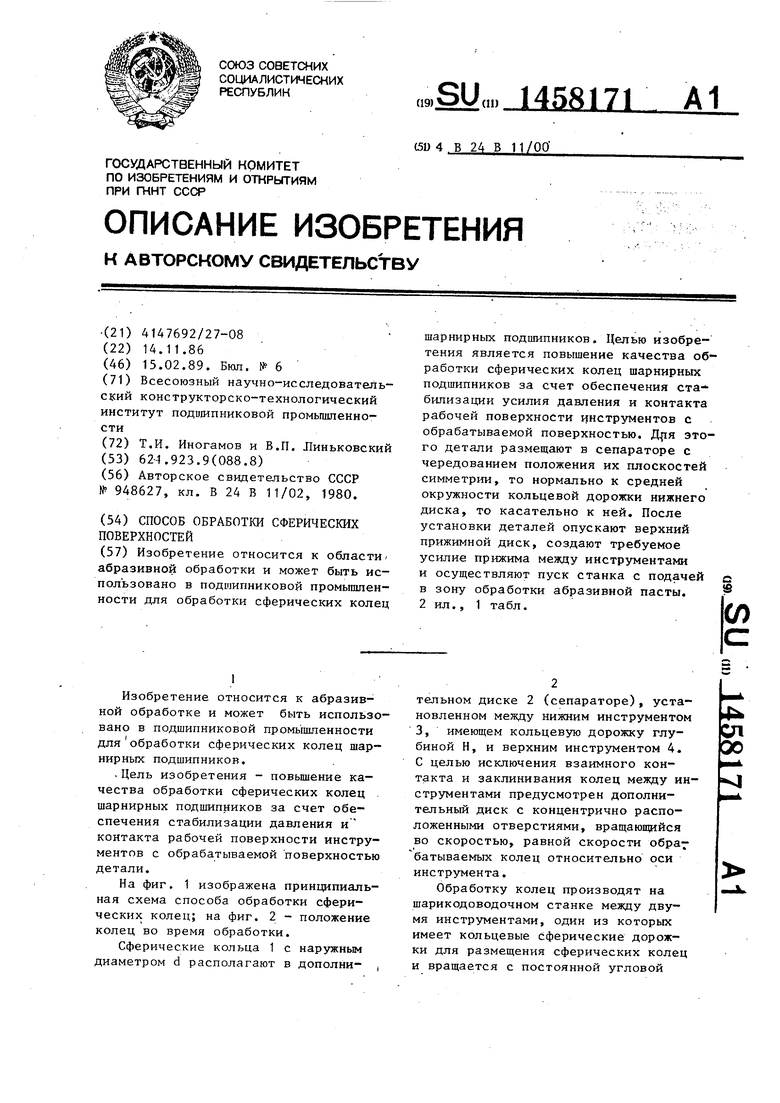

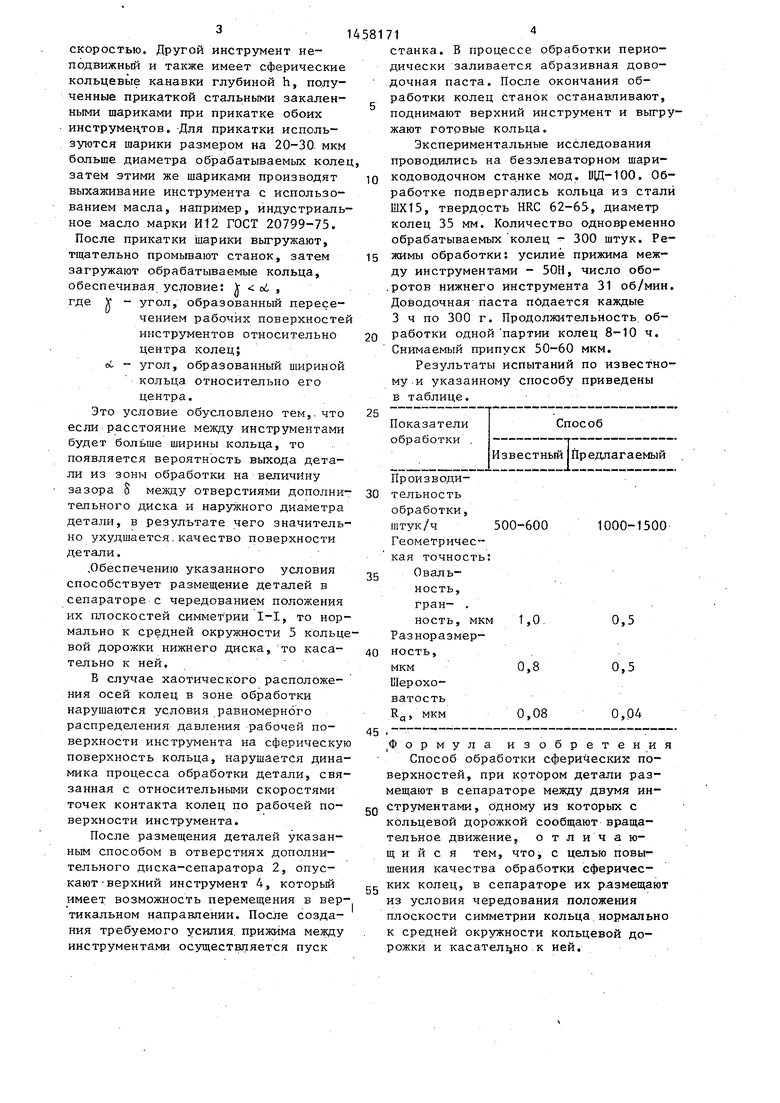

На фиг. 1 изображена принципиальная схема способа обработки сферических колец; на фиг. 2 - положение колец во время обработки.

Сферические кольца 1 с наружным диаметром d располагают в дополни- ,

тельном диске 2 (сепараторе), установленном между нижним инструментом 3, имеющем кольцевую дорожку глубиной И, и верхним инструментом 4. С целью исключения взаимного контакта и заклинивания колец между инструментами предусмотрен дополнительный диск с концентрично расположенными отверстиями, вращающийся во скоростью, равной скорости батываемых колец относительно оси инструмента.

Обработку колец производят на шарикодоводочном станке меявду двумя инструментами, один из которых имеет кольцевые сферические дорожки для размещения сферических колец и вращается с постоянной угловой

сд

сх

скоростью. Другой инструмент неподвижный и также имеет сферические кольцевые канавки глубиной h, полученные прикаткой стальными закаленными шариками при прикатке обоих инструментов. -Для прикатки используются шарики размером на 20-30. мкм больше диаметра обрабатываемых: коле затем этими же шариками производят выхаживание инструмента с использованием масла, например, индустриальное масло марки И12 ГОСТ 20799-75. После прикатки парики выгружают, тщательно промьшают станок, затем загружают обрабатываемые кольца, обеспечивая условие: У oi , где У - угол, образованный пересечением рабочих поверхносте инструментов относительно центра колец;

со - угол, образованный шириной кольца относительно его центра.

Это условие обусловлено тем,, что если расстояние между инструментами будет больше ширины кольца, то появляется вероятность выхода детали из зоны обработки на величину зазора 8 между отверстиями дополнительного диска и наружного диаметра детали, в результате чего значительно ухудшается.качество поверхности детали.

.Обеспечению указанного условия способствует размещение деталей в сепараторе с чередованием положения их плоскостей симмет рии I-I, то нормально к средней окружности 5 кольцевой дорожки нижнего диска, то касательно к ней.

В случае хаотического расположения осей колец в зоне обработки нарушаются условия равномерного распределения давления рабочей поверхности инструмента на сферическую поверхность кольца, нарушается динамика процесса обработки детали, связанная с относительными скоростями точек контакта колец по рабочей поверхности инструмента.

После размещения деталей указанным способом в отверстиях дополнительного диска-сепаратора 2, опускают -верхний инструмент 4, которьй имеет возможность перемещения в вертикальном направлении. После создания требуемого усилия, прижима между инструментами осуществляется пуск

0

5

0

81

71

станка. В процессе обработки периодически заливается абразивная доводочная паста. После окончания обработки колец станок останавливают, поднимают верхний инструмент и выгружают готовые кольца,

Экспериментальные исследования проводились на безэлеваторном шари- кодоводочном ста.нке мод. ВЩ-100. Обработке подвергались кольца из стали ШХ15, твердость HRC 62-65, диаметр колец 35 мм. Количество одновременно обрабатываемых колец - 300 штук. Режимы обработки: усилие прижима между инструментами - ЗОН, число обо- .ротов нижнего инструмента 31 об/мин. Доводочная паста подается каждые 3 ч по 300 г. Продолжительность, обработки одной партии колец 8-10 ч. Снимаемый припуск 50-60 мкм.

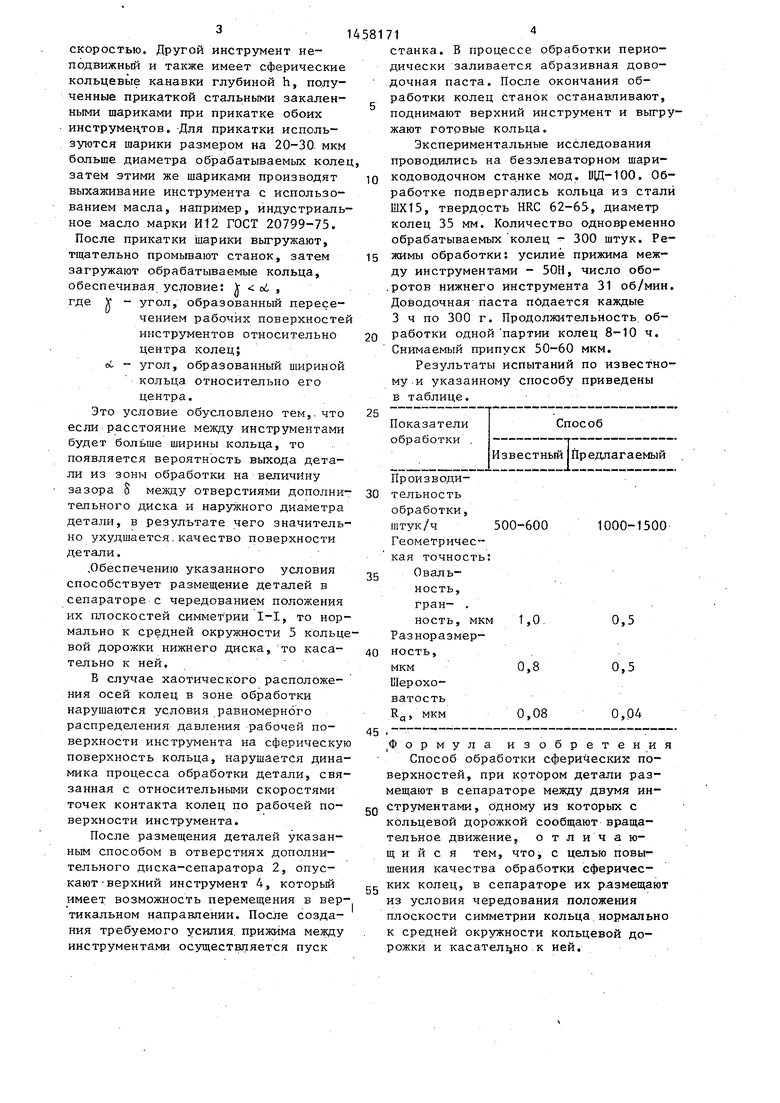

Результаты испытаний по известному, и указанному способу приведены в таблице.

Производительностьобработки, штук/ч

Геометрическая точность: Овальность, гран- .

500-600

1000-1500

45

50

55

Формула изобретения

Способ обработки сферических поверхностей, при котором детали размещают в сепараторе между двумя инструментами. Одному из которых с кольцевой дорожкой сообщают вращательное движение, отличающийся тем, что, с целью повышения качества обработки сферических колец, в сепараторе их р.азмещают из условия чередования положения плоскости симметрии кольца нормально к средней окружности кольцевой дорожки и касател1}Но .к ней.

c/ez

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| Вертикальный доводочный двухдиско-Вый CTAHOK плАНЕТАРНОгО ТипА | 1979 |

|

SU831579A1 |

| СПОСОБ ДОВОДКИ ШАРИКОВ "ТОМСКИЙ" | 1988 |

|

SU1665623A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| АВТОМАТ ДЛЯ ДОВОДКИ ТОРЦОВ ПЛОСКИХ ДЕТАЛЕЙ | 1969 |

|

SU246341A1 |

| Вертикальный доводочный двухдисковый станок планетарного типа | 1981 |

|

SU1187968A2 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ ТОРЦОВ ДЕТАЛЕЙ | 1989 |

|

RU2016747C1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

Изобретение относится к области абразивной обработки и может быть использовано в подшипниковой промьгашен- ности для обработки сферических колец шарнирных подшипников. Целью изобретения является повышение качества обработки сферических колец шарнирных подшипников за счет обеспечения стабилизации усилия давления и контакта рабочей поверхности инструментов с обрабатываемой поверхностью. этого детали размещают в сепараторе с чередованием положения их плоскостей симметрии, то нормально к средней окружности кольцевой дорожки нижнего диска, то касательно к ней. После установки деталей опускают верхний прижимной диск, создают требуемое усилие прижима между инструментами и осуществляют пуск станка с подачей в зону обработки абразивной пасты. 2 ил., 1 табл. (Л

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-02-15—Публикация

1986-11-14—Подача