1

Изобретение относится к области обработки металлов давлением.

Известно устройство для изготовления изделий обкатыванием, содержащее установленные на основании обойivty, верхнюю и нижнюю сферические опоры с инструментодержателем, а также привод колебательного движения

Недостатком известного устройства является малый срок службы подшипниковых УЗЛОВо

Целью изобретения является увеличение срока службы подшипниковых узлов.

.Цель достигается за счет того, что устройство для изготовления изделий обкатыванием снабжено механиз «эм предварительного силового нагружения, выполненным в виде втулки, установленной на резьбе в обойме и взаимодействующей с нижней сферической опорой, при этом последняя установлена с возможностью осевого перемещения относнгсльно обоймы

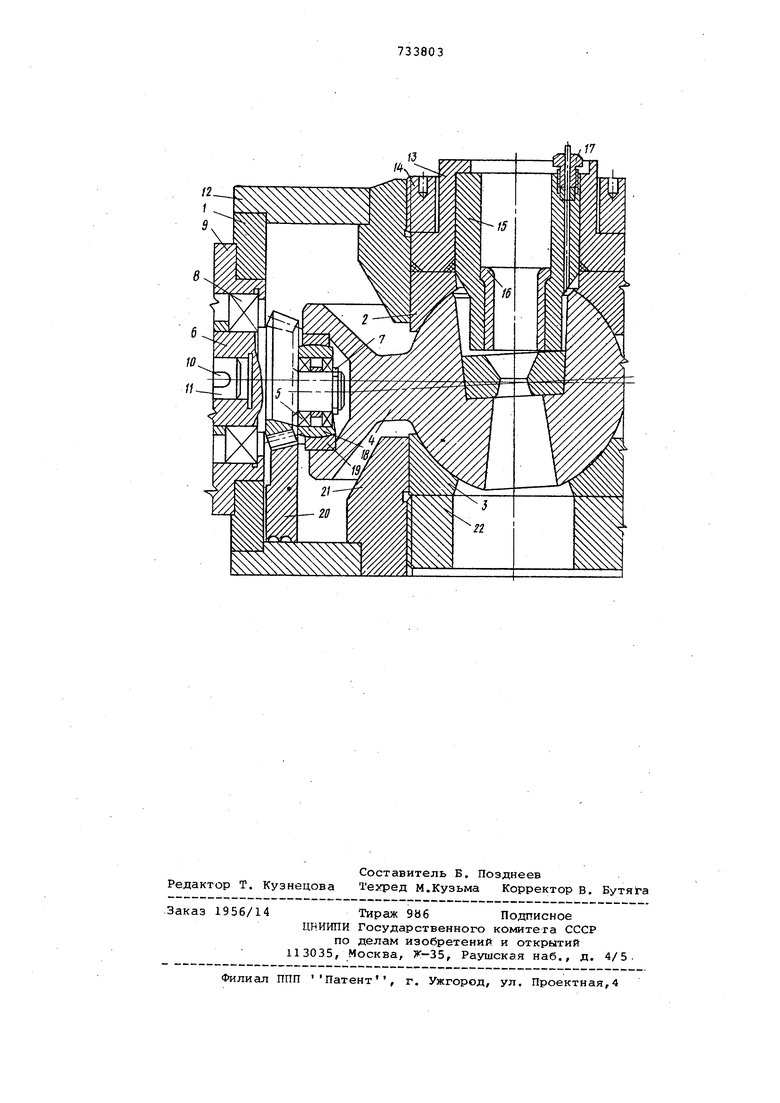

На чертеже изображено предлагаемое устройство, общий впд,

Устройство содержи- установленные ка основании 1 верхнюю 2 и нижнюю 3 сферические опоры с установленнЕлм в них инструмектодержателем 4.

Радиально-упорные подшипники 5 качения установлены на хвостовиках приводных эксцентриковых валов 6 и зафиксированы от осевого смещения

5 стопорными кольцами 7. Валы установлены на подшипниках 8 в боковые стаканы 9 со сквозными цилиндрическими гнездами, в которых на шпонках 10 входят валы 11 электродвигателей диФ10 ференциально-группового привода (на чертеже не показаны).

Основание снабжено крышкой 12, верхним стаканом 13 и торцовой гайкой 14. В верхнем стакане 13 разме15 Щен корпус 15 со сменной направляющей гильзой 16.

В стенке корпуса 15 выполнен канал принудительной родами смазки в зону очага деформации, соединенный

20 с магистральным трубопроводом переходным штуцером 17. Подшипники 5 хвостовиком приводных эксцентриковых валов 6 установлены в кольцевой проточке инструментодержателя 4 че25 рез промежуточные шарнирные опоры скольжения 18, 19.

В данной части основания размещен ведомый зубчатый сателлит 20, который Входит в зац-епление с зубчатыми

30 венцами приводных эксцентриковых валов 6. Нижняя с Ьерическая опора 3 установлена в обойме 21 с возможностью осевого перемещения по посадке с гарантированным зазором (класса С-Д) и снабжена втулкой 22 предварительного силового нагружения установленной на резьбе в обойме 21 Поскольку в данном конкретном слу чае соединение относится к числу от ветственных, резьба взята с крупным шагом, а само соединение имеет зазор по ГОСТу 16093-70, что уменьшает оп ность заедания в резьбе. Кроме того изготовленную методом резания резьб обкатывают роликом. После обкатки резьбы термообработку производить нецелесообразно, так как связанный с термообработкой нагрев уничтожает полезные остаточные напряжения. Возможно оформление элемента нагружения также и в виде двусторонних (с ответными поверхностями) клиньев, устанавливаемых в профилированные пазы стыка сопряжения.Одна ко этот вариант конструктивно сложнее. Могут быть представлены и другие варианты, например, такие как гидравлические домкраты и т.п. Устройство работает следующим образом. В исходном положении инструменто держатель 4 вывешен на хвостовиках приводных эксцентриковых вапов 6. На этой позиции нижняя сферическая опора 3 отведена от шаровой поверхности инструментодержателя 4, а верхняя сферическая опора 2 находит ся в неподжатом торцовой гайкой 14 состоянии. Выборка зазора производится одно временным сближением сферических опор 2 и 3 во стречном направлении до .момента их плотного пождатия к шаровой поверхности инструментодертеля 4.После проведения стадии юсти ровки втулку 22 обоймы 21 дополните но доворачивают в пределах 0,,75 оборота (в зависимости от степени притира и износа контактных поверхносте.й) , создавая в шаро-сферическом соединении предварительное силовое нагружение и повышая тем самым жесткость системы в 1,5-4 раза.Закручивание втулки 22 осуществляют приспособлением, используемым для затяжки гаек колонн гидравлических прессов малого тоннажа. В результате создания предварительного силового нагружения фиксируется стабильное, положение центра радиуса шаровой поверхности инструментодержателя 4 в широком диапазоне практикуемых технологических усилий, что обеспечивает восприятие всей нагрузки сферической опорой 3. Это, в свою очередь, исключает передачу усилий пластического деформирования пЬдш1-1пниковой группе эксцентриковых валов и повышает их долговечность. На установке мэжно выполнять различные операции обработки металлов давлением: волочение, прессование, вытяжку с утонением обжима и т.д. Кроме того, при предварительном силовом нагружении, превышающем максимальное усилие деформирования, значительно расширяются технологические возможности установки путем обработки из.дёлий, требующих приложения больших усилий. Формула изобретения 1. Устройство для изготовления изделий обкатыванием по авт.св. №592490, о тл и ч а ю щ е е с я тем, что, с целью увеличения срока службы подшипниковых узлов, оно снабжено механизмом предварительного силового нагружения, выполненным в виде втулки,.установленной на резьбе в обойме и взаимодействующей с нижней сферической опорой, при этом последняя установлена с возможностью осевого перемещения относительно обоймы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий обкатыванием | 1976 |

|

SU574255A2 |

| Устройство для изготовления изделий обкатыванием | 1976 |

|

SU592490A2 |

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Устройство для штамповки обкатыванием | 1980 |

|

SU956100A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-21—Подача