Изобретение относится к токарной обработке материалов резанием с наложением вынужденных колебаний на режущий инструмент и может быть использовано для улучшения обрабатываемости деталей, в том числе и крупногабаритных, из труднообрабатываемых материалов в различных отраслях машиностроения.

Известны работы, в которых исследовано положительное влияние наложения вибраций на процессы формообразования. Вынужденные вибрации задают вибраторами следующих типов: механические, электромагнитные, электродинамические, магнитомеханические, гидравлические, гидромеханические, гидродинамические, электрогидравлические, пневматические, магнитострикционные и пьезоэлектрические. Практика показала, что устройства с вибраторами механического типа наиболее предпочтительны из-за универсальности, простоты изготовления и обслуживания.

Известно устройство вибрационного резания, в котором вершине режущего инструмента сообщают осевые колебания, то есть в направлении продольной подачи (вдоль оси вращения заготовки) [1]. Вибрации в осевом направлении обеспечивают увеличение переднего угла (эффект заострения режущей кромки) и удовлетворительную шероховатость (Ra= 2,5 мкм). Однако режущий инструмент имеет малый период стойкости.

Известно устройство вибрационного резания, в котором вершине режущего инструмента сообщают радиальные колебания, то есть в направлении поперечной подачи (перпендикулярно оси вращения заготовки) [1]. Вибрации в радиальном направлении обеспечивают уменьшение среднего значения сопротивления резания, способствуют дроблению стружки, но ухудшают шероховатость поверхности и снижают стойкость режущей кромки инструмента.

Известно устройство вибрационного резания, в котором вершине режущего инструмента сообщают тангенциальные колебания, то есть в направлении касательной к поверхности заготовки [1]. Вибрации в тангенциальном направлении обеспечивают снижение сил резания, увеличение периода стойкости инструмента, при этом шероховатость обработанной поверхности получается такая же, как и при обычном резании.

Известны устройства вибрационного резания, в которых вершине режущего инструмента сообщают колебания, одновременно сочетающие два или три направления [2].

Наиболее близким по технической сущности и достигаемому результату является устройство по авторскому свидетельству 429892 по классу B 23 B 25/02, публ. 1974 г. [3]. В этом устройстве вершине резца, установленной на одной горизонтали с осью вращения заготовки, от отдельного привода, с помощью механизма качания, выполненного в виде эксцентрикового вала с подшипниковыми опорами в паре с эксцентриковой втулкой, сообщают гармонические колебания в направлении плоскости, пересекающей направление продольной подачи. Известное устройство [3] содержит основание, на котором монтируют стойку, привод для сообщения резцедержателю, установленному на опоре с вкладышем, колебательного движения в плоскости, пересекающей направление продольной подачи, и механизм качания, выполненный в виде эксцентрикового вала с подшипниковыми опорами в паре с эксцентриковой втулкой, на которую установлен сухарь, скользящий в гнезде удлинения резцедержателя для преобразования вращательного движения в возвратно-поступательное. Вкладыш имеет две сопрягаемые со стойкой базовые поверхности: одну плоскую, обращенную к детали, и другую, эквидистантно расположенную относительно оси, проходящей через вершину резца.

Недостатком известного устройства является наличие зазоров между сухарем и гнездом удлинения резцедержателя в механизме качания, что ведет к потери части колебаний резца, появлению трения скольжения и шума при работе и как следствие этого - быстрый износ и заклинивание механизма.

Технический результат предлагаемого изобретения заключается в улучшении обрабатываемости труднообрабатываемых материалов путем сообщения вершине режущего инструмента гармонических колебаний маятникового типа, у которых амплитуда колебаний должна имеет функционально связанные между собой тангенциальную и радиальную составляющие, и в устранении потери амплитуды колебаний, замене трения скольжения трением качения, исключающим шум при работе, быстрый износ и заклинивание механизма за счет исключения зазоров в шарнирах и элементах преобразования движений.

Сущность работы предлагаемого устройства заключается в том, что при вибрационном резании вершине резца, установленной на одной горизонтали с осью вращения заготовки, от отдельного привода с помощью механизма качания, выполненного в виде эксцентрикового вала с подшипниковыми опорами в паре с эксцентриковой втулкой, сообщают гармонические колебания маятникового типа, амплитуда которых имеет тангенциальную (Aτ) и радиальную (Аr) составляющие, функционально связанные между собой.

Сущность предлагаемого устройства заключается в том, что устройство для вибрационного резания состоит из отдельного привода, механизма качания, выполненного в виде эксцентрикового вала с подшипниковыми опорами и эксцентриковой втулкой, и резцедержателя. Предлагаемое устройство дополнительно содержит подшипниковую опору, шатун и торсионные втулки, при этом подшипниковая опора установлена на эксцентриковой втулке, шатун установлен на подшипниковую опору и шарнирно связан с резцедержателем, который установлен на оси, расположенной параллельно оси шатуна, а торсионные втулки размещены в шарнирах шатуна и резцедержателя. Подшипниковая опора устраняет зазоры в механизме качания и заменяет трение скольжения на трение качения. Торсионные втулки за счет упругих сдвиговых деформаций устраняют трение скольжения и зазоры в шарнирах шатуна и резцедержателя. Использование подшипниковой опоры и торсионных втулок ликвидирует потерю амплитуды колебаний, достигается бесшумность работы, надежность и долговечность конструкции устройства. Предложенное расположение шатуна обеспечивает отсутствие сдвига фаз между перемещениями кривошипа, длину которого образует эксцентриковый вал в паре с эксцентриковой втулкой, и вершиной резца, то есть максимальному отклонению кривошипа будет соответствовать максимальное отклонение вершины резца.

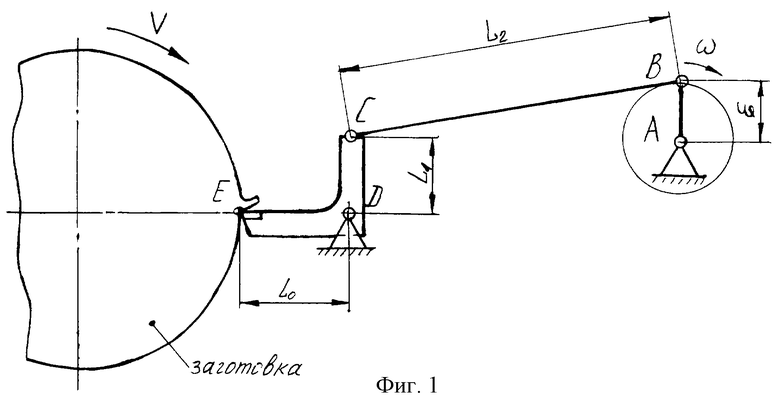

Сущность изобретения поясняется чертежами, где изображены на фиг.1 - принципиальная схема осуществления предлагаемого способа; на фиг.2 - траектория перемещения вершины резца; на фиг.3 - устройство для осуществления предлагаемого способа, вид сверху; на фиг.4 - то же, вид справа.

Принципиальная схема предлагаемого изображена на фиг.1. В механизме выделены следующие звенья: А и D - оси вращения, жестко закрепленные на основании; АВ - кривошип с длиной ε, которая образована эксцентриковым валом в паре с эксцентриковой втулкой; ВС - шатун; CD - коромысло длиной L1, DE - величина вылета вершины резца L0, равная расстоянию от его вершины до оси качания D (т. Е - вершина резца), V - скорость вращения заготовки, ω - угловая скорость кривошипа АВ. Особенность вибрационного резания с использованием колебаний маятникового типа заключается в совместном воздействии вибраций в тангенциальном и радиальном направлениях. На фиг.2 схематично изображены траектории колебаний вершины резца, где штриховой линией показана вершина резца в крайних положениях, а основной - в среднем положении; ЕЕраб и ССраб - рабочий ход, ЕЕобр и ССобр - обратный ход вершины резца и коромысла соответственно; α - угол отклонения вершины резца. Из известных математических зависимостей очевидно, что, рассматривая ΔDЕЕраб, можно определить тангенциальную (Aτ) и радиальную (Аr) составляющие амплитуд:

Из ΔСобрСрабD найдем угол отклонения вершины резца:

sinα = 0,5•ε•L

Подставив формулу (2) в (1) найдем значения тангенциальной (Aτ) и радиальной (Аr) составляющих амплитуд:

где ε - длина кривошипа АВ;

L0 - величина вылета вершины резца;

L1 - длина коромысла CD.

Предлагаемое устройство обеспечивает снижение сил резания, дробление стружки, увеличение стойкости режущего инструмента и удовлетворительную шероховатость поверхности. Сила резания уменьшается за счет облегчения процесса стружкообразования, так как в процессе обработки на обычную скорость резания накладывается скорость вибрационного движения вершины резца, создавая суммарный эффект динамического воздействия. Наличие радиальной составляющей Аr, то есть перемещение вершины резца по горизонтали, способствует отрыву стружки от заготовки и ее дроблению. Стойкость резца увеличивается за счет уменьшения силы резания и сил трения по задней поверхности инструмента при обратном ходе траектории колебаний вершины резца. Кроме того, наличие прерывистого контакта режущей кромки с заготовкой обеспечивает периодическое охлаждение и позволяет более эффективно проникать СОЖ в зону резания. Динамический характер процесса резания облегчает стружкообразование за счет гидродинамического давления жидкости, проникшей через капиллярные щели, на элементы стружки при контакте режущей кромки с заготовкой.

Предлагаемое устройство изображено на фиг.3 и 4. Устройство содержит электродвигатель 1, корпус вибратора 2 и резцедержатель коробчатой формы 3, которые смонтированы на плите 4. Электродвигатель 1 соединен клиноременной передачей, состоящей из шкивов 5, 6 и ремня 7, с эксцентриковым валом 8, который установлен в корпусе вибратора 2 на подшипниковых опорах 9, фиксируемых съемными крышками 10 с уплотнениями. Зазоры в подшипниковых опорах 9 отрегулированы посредством шлицевой гайки 11. Между шкивом 6 и съемной крышкой 10 установлена дистанционная втулка 12. На эксцентриковый вал 8 надета эксцентриковая втулка 13. На эксцентриковую втулку 13 через подшипник 14 установлен шатун 15. Шатун 15 посредством пальца 16 и торсионных втулок 17 соединен с резцедержателем 3, причем последний установлен на оси, расположенной параллельно оси шатуна. Резцедержатель 3 имеет полуоси 18, которые установлены торсионными втулками 19 в серьгах 20.

Резцедержатель 3 предназначен для ориентирования и закрепления инструмента и сообщения ему гармонических колебаний маятникового типа. Конструкция резцедержателя 3 позволяет использовать стандартные резцы и отрегулировать положение вершины резца относительно оси качания так, чтобы они находились на одной горизонтали с осью вращения заготовки.

Устройство работает следующим образом.

При помощи электродвигателя 1 через шкивы 5, 6 и ремень 7 вращение передается на эксцентриковый вал 8. Основным параметром процесса обработки является частота колебаний инструмента, а второстепенным - амплитуда. Амплитуда колебаний регулируется плавно от нулевого значения до максимума за счет проворачивания эксцентриковой втулки 13 по эксцентриковому валу 8 с последующей фиксацией и закреплением. Эксцентриковый вал 8 в паре с эксцентриковой втулкой 13 образует звено переменной длины ε, то есть кривошип АВ (на фиг.1). Отсчет величины амплитуды осуществляется по круговой шкале, нанесенной на правом торце деталей 8 и 13. Частота колебаний инструмента изменяется перестановкой шкивов 5, 6 и зависит от передаточного отношения ременной передачи, которая также служит для предотвращения воздействия ударных нагрузок на вал электродвигателя и предохранения конструкции от поломки при перегрузке. Вращение от эксцентрикового вала 8 в паре с эксцентриковой втулкой 13 через подшипник 14 и шатун 15 посредством пальца 16 и торсионных втулок 17 передается на резцедержатель 3, который относительно оси вращения полуосей 18, опирающихся через торсионные втулки 19 на серьги 20, совершает гармонические колебания маятникового типа.

Для устранения трения скольжения и зазоров в шарнирах С и D (см. фиг.1) торсионные втулки 17 и 19 установлены с натягом на палец 16, резцедержатель 3, полуоси 18 и серьги 20, а колебательное движение передается за счет упругих сдвиговых деформаций:

где Мk=Pz•L0 - крутящий момент;

Pz - главная составляющая силы резания;

L0 - длина вылета вершины резца;

d - наружный диаметр торсионной втулки;

D - внутренний диаметр торсионной втулки.

Подшипниковая опора 14, установленная на эксцентриковой втулке 13, устраняет зазоры в механизме качания и заменяет трение скольжения на трение качения. Использование подшипниковой опоры и торсионных втулок ликвидирует потерю амплитуды колебаний, достигается бесшумность работы, надежность и долговечность конструкции устройства. Расположение оси шатуна 15 параллельно оси резцедержателя 3 обеспечивает отсутствие сдвига фаз между перемещениями кривошипа, длину которого образует эксцентриковый вал в паре с эксцентриковой втулкой, и вершиной резца, то есть максимальному отклонению кривошипа будет соответствовать максимальное отклонение вершины резца.

Частота колебаний и амплитуда устанавливаются исходя из диаметра детали, обрабатываемого материала и режима обработки. Причем частоту по возможности выбирают максимальной из диапазона низкочастотных колебаний, с целью локализации вибраций в зоне резания и предотвращения передачи их на станок и технологическое оборудование.

Источники информации

1. Подураев В. Н. Обработка резанием с вибрациями. М.: Машиностроение, 1970, 350 с.

2. Кумабэ Д. Вибрационное резание. М.: Машиностроение, 1985, 424 с.

3. А. с. 429892 СССР, кл. В 25 b 25/02. Устройство для кинематического дробления стружки при токарной обработке /Г.А.Радощекин, В.А.Любимов, Ю.А. Шнурков Опубл. в Б.И. 1974, 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2017 |

|

RU2675440C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2330752C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 1998 |

|

RU2140841C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| Способ обработки деталей некруглого сечения | 1983 |

|

SU1159721A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2356720C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

Изобретение относится к области токарной обработки материалов резанием, обработке труднообрабатываемых материалов. Устройство содержит отдельный привод, механизм качания, выполненный в виде эксцентрикового вала с подшипниковыми опорами в паре с эксцентриковой втулкой, и резцедержатель. Для снижения сил резания, дробления стружки и увеличения стойкости режущего инструмента оно снабжено дополнительной подшипниковой опорой, шатуном и торсионными втулками, при этом дополнительная подшипниковая опора установлена на эксцентриковой втулке, шатун установлен на дополнительную подшипниковую опору и шарнирно связан с резцедержателем, который установлен на оси, параллельной оси шатуна, а торсионные втулки размещены в шарнирах шатуна и резцедержателя. 4 ил.

Устройство для вибрационного резания, содержащее отдельный привод, механизм качания, выполненный в виде эксцентрикового вала с подшипниковыми опорами в паре с эксцентриковой втулкой и резцедержатель, отличающееся тем, что оно снабжено дополнительной подшипниковой опорой, шатуном и торсионными втулками, при этом дополнительная подшипниковая опора установлена на эксцентриковой втулке, шатун установлен на дополнительную подшипниковую опору и шарнирно связан с резцедержателем, который установлен на оси, параллельной оси шатуна, а торсионные втулки размещены в шарнирах шатуна и резцедержателя.

| УСТРОЙСТВО ДЛЯ КИНЕМАТИЧЕСКОГО ДРОБЛЕНИЯ СТРУЖКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 1971 |

|

SU429892A1 |

| ВСЕСОЮЗНАЯ f ПАТ?НТНО-Т?ХШ1гпкАЯ1 , БИБЛИОТЕКА * (И. Г. Мансырев Автор изобретения | 0 |

|

SU362668A1 |

| Устройство для кинематического дробления стружки | 1975 |

|

SU564099A1 |

| Способ обработки с дроблением стружки | 1989 |

|

SU1678540A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ДИСПЕРСНОГО АРМИРОВАНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2124611C1 |

| US 3361018, 02.01.1968 | |||

| US 3739665, 19.06.1973 | |||

| ПОДУРАЕВ В.Н | |||

| и др | |||

| Физико-химические методы обработки | |||

| - М.: Машиностроение, 1973, с.107 и 108, рис.21б | |||

| КУМАБЭ Д | |||

| Вибрационное резание | |||

| - М.: Машиностроение, 1985, с.155-157, рис.6.7б. | |||

Авторы

Даты

2003-09-20—Публикация

2001-08-22—Подача