мер арматурных петель, металлических закладных элементов и др.

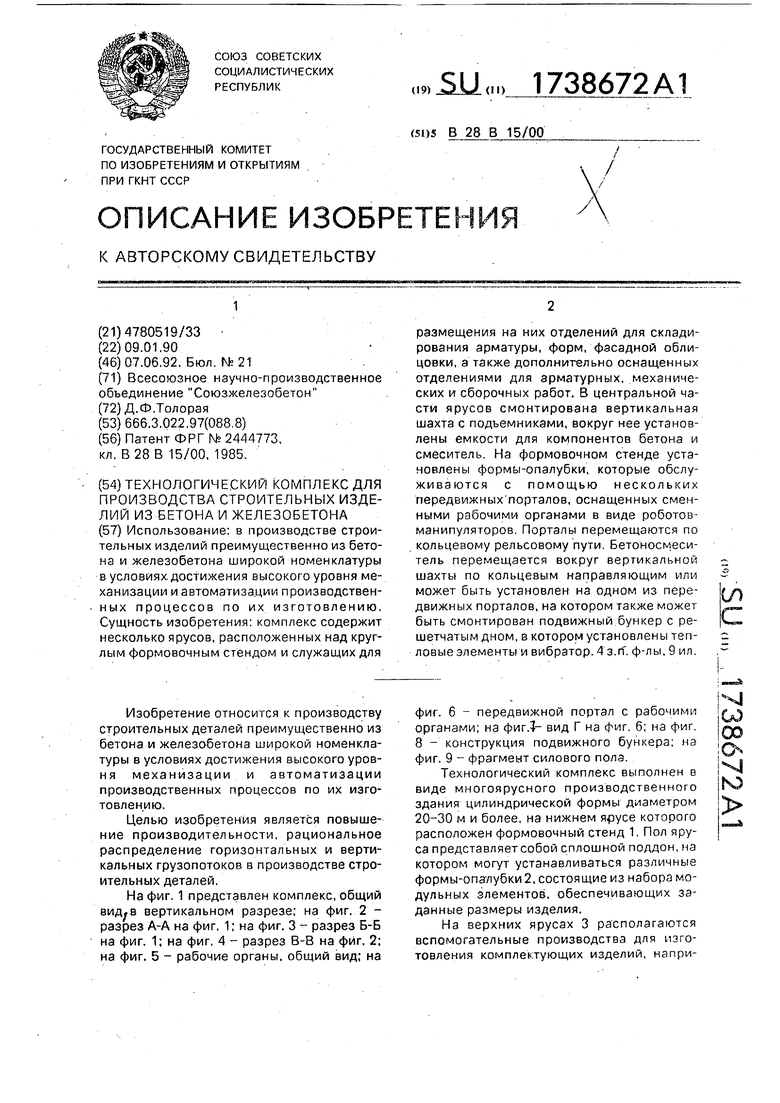

В центре здания расположена шахта 4 . с установленными в ней транспортными механизмами - элеваторами 5, емкостями б для приема, хранения и выдачи компонентов бетона или сухой смесц в подвижные бетоносмесители 7, Подача компонентов бетона или сухой смеси к шахте 4 осуществляется, например, транспортерами, пневмотранспортом и т.п. через подземные галереи 8,

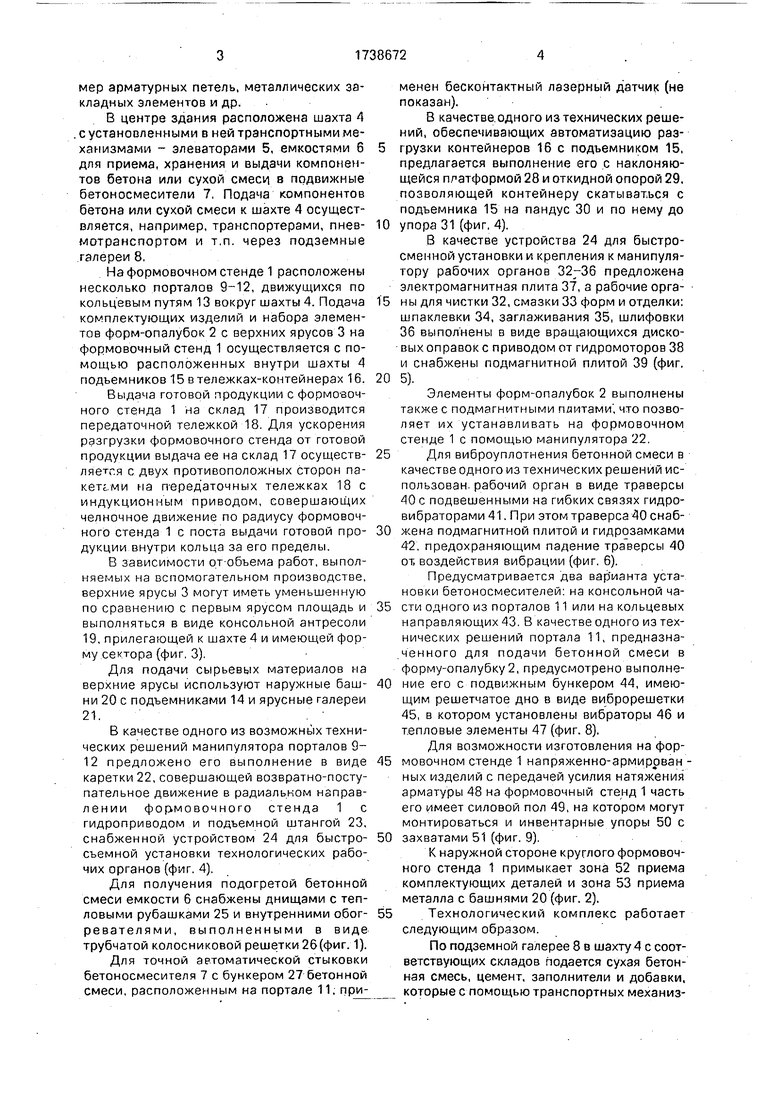

На формовочном стенде 1 расположены несколько порталов 9-12, движущихся по кольцевым путям 13 вокруг шахты 4. Подача комплектующих изделий и набора элементов форм-опалубок 2 с верхних ярусов 3 на формовочный стенд 1 осуществляется с помощью расположенных внутри шахты 4 подъемников 15 в тележках-контейнерах 16.

Выдача готовой продукции с формо-воч- ного стенда 1 на склад 17 производится передаточной тележкой 18. Для ускорения разгрузки формовочного стенда от готовой продукции выдача ее на склад 17 осуществляется с двух противоположных сторон па- кетгми на п-ередаточных тележках 18 с индукционным приводом, совершающих челночное движение по радиусу формовочного стенда 1 с поста выдачи готовой продукции внутри кольца за его пределы.

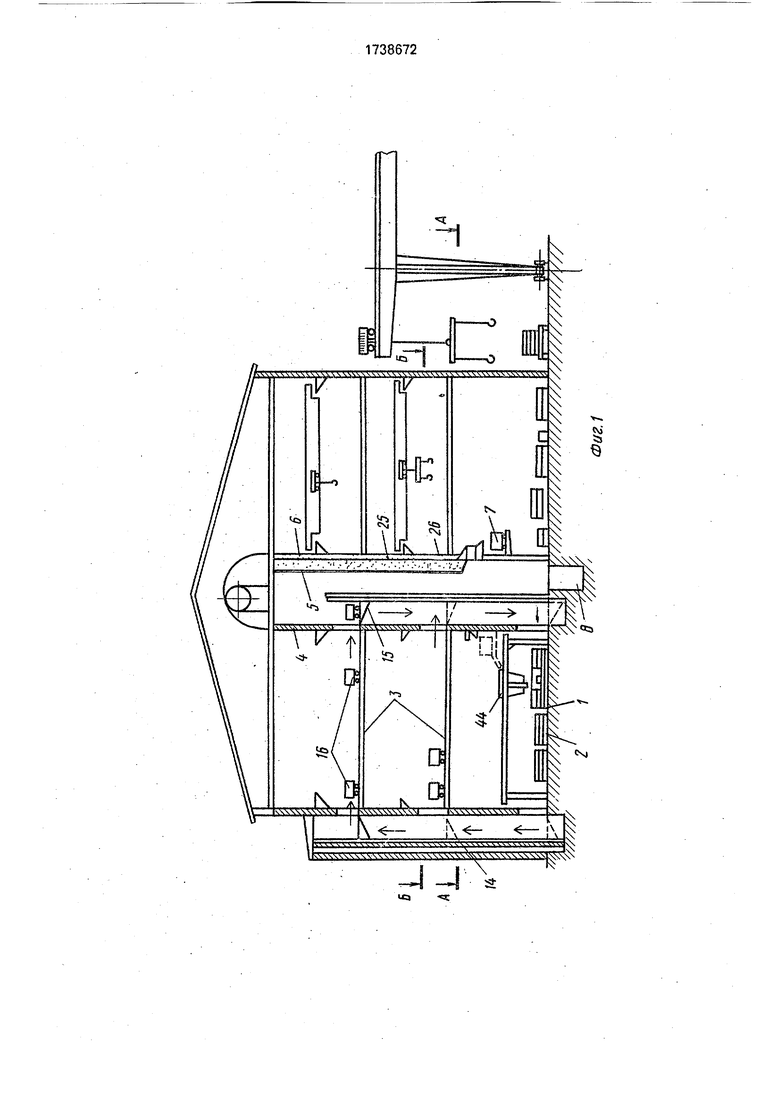

В зависимости от объема работ, выполняемых на вспомогательном производстве, верхние ярусы 3 могут иметь уменьшенную по сравнению с первым ярусом площадь и выполняться в виде консольной антресоли 19, прилегающей к шахте 4 и имеющей форму сектора (фиг, 3).

Для подачи сырьевых материалов на верхние ярусы используют наружные башни 20 с подъемниками 14 и ярусные галереи 21.

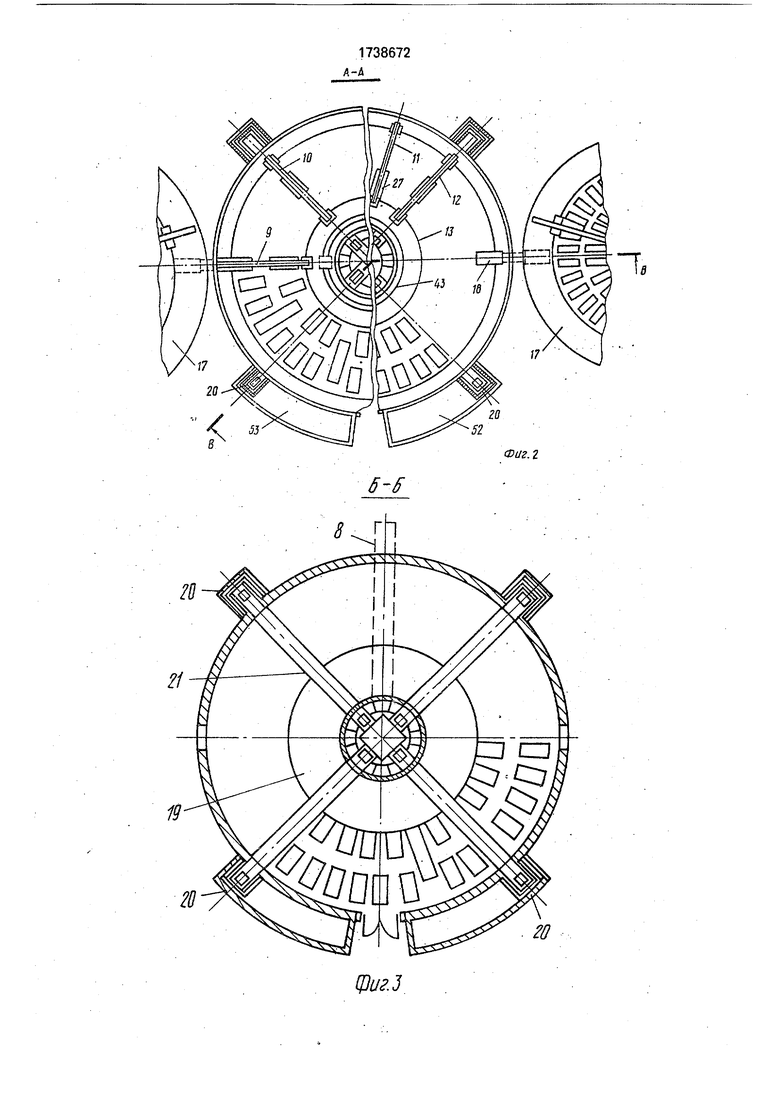

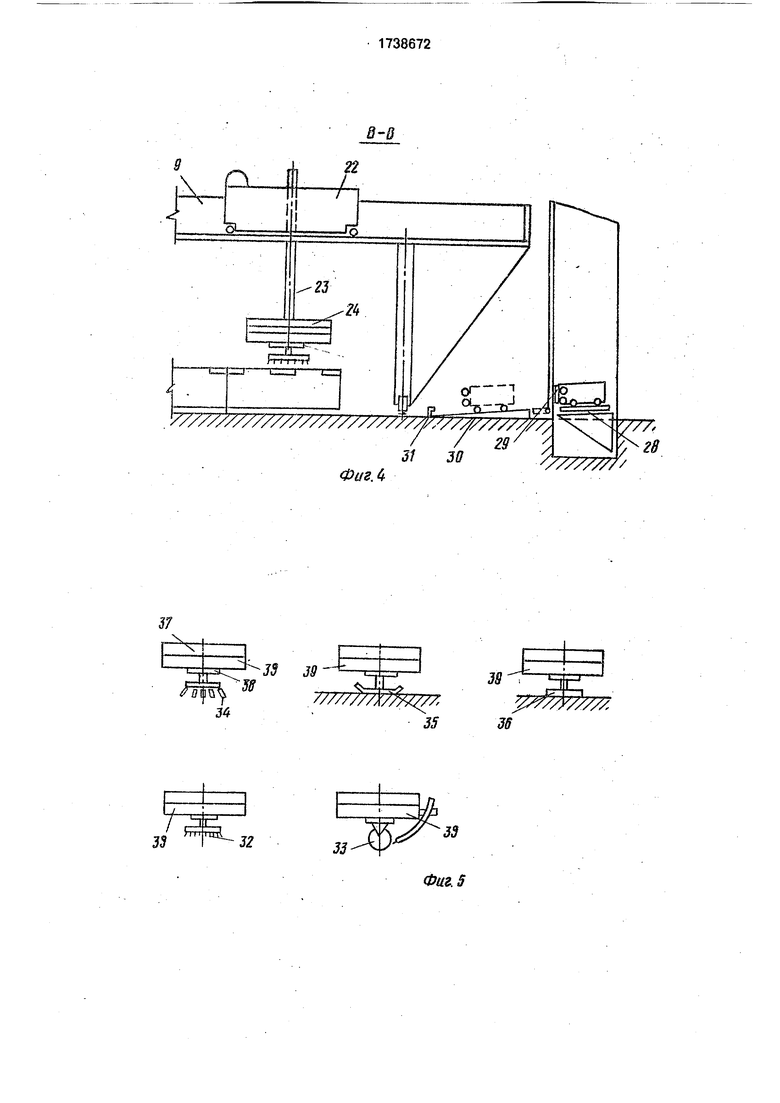

В качестве одного из возможных технических решений манипулятора порталов 9- 12 предложено его выполнение в виде каретки 22, совершающей возвратно-поступательное движение в радиальном направлении формовочного стенда 1 с гидроприводом и подъемной штангой 23, снабженной устройством 24 для быстро- съемной установки технологических рабочих органов (фиг. 4).

Для получения подогретой бетонной смеси емкости 6 снабжены днищами с тепловыми рубашками 25 и внутренними обогревателями, выполненными в виде трубчатой колосниковой решетки 26(фиг. 1).

Для точной автоматической стыковки бетоносмесителя 7 с бункером 27 бетонной смеси, расположенным на портале 11, применен бесконтактный лазерный датчик (не показан).

В качестве одного из технических решений, обеспечивающих автоматизацию раэгрузки контейнеров 16 с подъемником 15, предлагается выполнение его с наклоняющейся платформой 28 и откидной опорой 29, позволяющей контейнеру скатываться с подъемника 15 на пандус 30 и по нему до

0 упора 31 (фиг. 4).

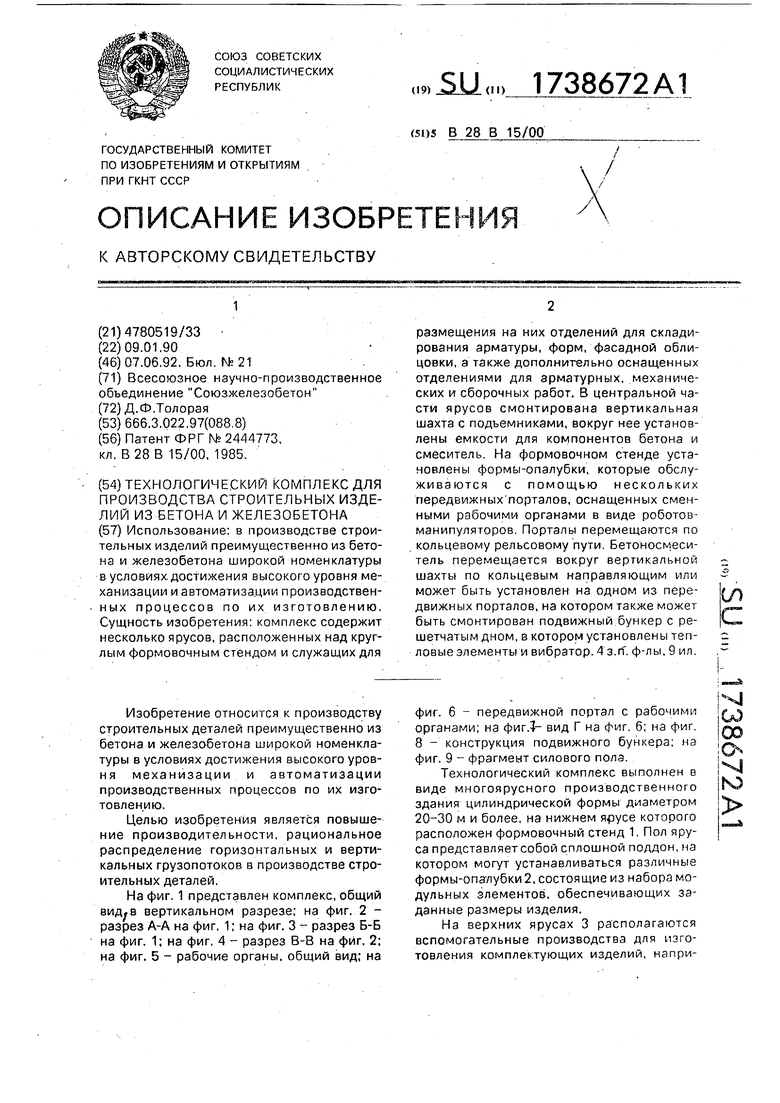

В качестве устройства 24 для быстросменной установки и крепления к манипулятору рабочих органов предложена электромагнитная плита 37, а рабочие орга5 ны для чистки 32, смазки 33 форм и отделки: шпаклевки 34, заглаживания 35, шлифовки 36 выполнены в виде вращающихся дисковых оправок с приводом от гидромоторов 38 и снабжены подмагнитной плитой 39 (фиг,

0 5).

Элементы форм-опалубок 2 выполнены также с подмагнитными плитами , что позволяет их устанавливать на формовочном стенде 1 с помощью манипулятора 22.

5Для виброуплотнения бетонной смеси в

качестве одного из технических решений использован рабочий орган в виде траверсы 40 с подвешенными на гибких связях гидровибраторами 41, При этом траверса 40 снаб0 жена подмагнитной плитой и гидрозамками 42, предохраняющим падение траверсы 40 от, воздействия вибрации (фиг. 6).

Предусматривается два варианта установки бетоносмесителей: на консольной ча5 сти одного из порталов 11 или на кольцевых направляющих 43. В качестве одного из технических решений портала 11, предназначенного для подачи бетонной смеси в форму-опалубку 2, предусмотрено выполне0 ние его с подвижным бункером 44, имеющим решетчатое дно в виде виброрешетки 45, в котором установлены вибраторы 46 и тепловые элементы 47 (фиг. 8),

Для возможности изготовления на фор5 мовочном стенде 1 напряженно-армирован - ных изделий с передачей усилия натяжения арматуры 48 на формовочный стенд 1 часть его имеет силовой пол 49, на котором могут монтироваться и инвентарные упоры 50 с

0 захватами 51 (фиг. 9).

К наружной стороне круглого формовочного стенда 1 примыкает зона 52 приема комплектующих деталей и зона 53 приема металла с башнями 20 (фиг. 2).

5 Технологический комплекс работает следующим образом.

По подземной галерее 8 в шахту 4 с соответствующих складов подается сухая бетонная смесь, цемент, заполнители и добавки, которые с помощью транспортных механизMOB 5 (пневмотранспорта, элеваторов и др.) поднимаются в верхнюю часть шахты А и загружаются в расположенные по ее периферии емкости 6.

На верхние ярусы 3 подают комплекту- ющие материалы с помощью подъемников 14, расположенных в башнях 20, а также необходимые материалы, тележки и сменные элементы форм-опалубок 2.

На формовочном стенде 1 из модульных элементов собирают формы-опалубки 2, предназначенные для изготовления заданной номенклатуры изделий. С верхних вспомогательных ярусов 3 подъемниками 15, расположенными в центральной шахте 4, подают на стенд 1 в зону работы порталов 9-12 тележки-контейнеры 1 б с комплектующими материалами и элементами армирования.

Включают в работу портал 10, оснащен- ный рабочими органами по подготовке форм-опалубок 2. Производят с помощью манипулятора чистку, смазку, армирование форм-опалубок . Далее включают в работу портал 11, оснащенный бункером 44 бетон- ной смеси, а также рабочими органами, обеспечивающими распределением бетонной смеси и заглаживание По сигналу с портала автоматически например, средствами радиоуправления включают в работу подвижный бетоносмеситель 7, который по программе получает из емкости 6 необходимые дозы соответствующей сухой смеси, заполнителя, химдобавок и производит их перемешивание с водой.

Готовая бетонная смесь из подвижного бетоносмесителя 7 загружается в бункер 44 на портале и укладывается в форму-опалубку 2. Бункер 44 бетонной смеси может быть оснащен виброрешеткой 45 и установлен- ными в нем в определенном порядке вибраторами 46. В этом случае для обеспечения предварительного виброуплотнения, прогрева и вибротечения бетонной смеси из бункера 44 через виброрешетку 45 в форму- опалубку 2 включают вибраторы 46 и тепло- вые элементы 47 Далее включают автоматическую систему тепловой обработки отформованных изделий.

На следующем по ходу портале 12 или 9 установлены рабочие органы, необходимые для распалубки форм-опалубок 2 Готовые изделия передают на тележку 18, с помощью которой после набора пакета вывозят на склад готовой продукции и снимают там краном. Ненужные при последующих формовках элементы форм-опалубок 2 укладывают в тележки-контейнеры 16 и через башню 20 подъемниками 15 отправляют на

верхние ярусы 3, где производят их сортировку и хранение, а также подготовку комплектов для новых изделий.

Перемещение порталов 9-12 со специализированными технологическими рабочими органами по круговому формовочному стенду 1 обеспечивает возможность комплексной механизации производства, концентрацию однородных технологических процессов. Наличие верхних ярусов 3 и центральной шахты 4 позволяет рационально распределять основные и вспомогательные грузопотоки, что в целом создает условия для автоматизации и повышения производительности комплекса.

Формула изобретения

1.Технологический комплекс для производства строительных изделий из бетона и железобетона, включающий емкости для компонентов бетона, круглый формовочный стенд с формами и кольцевым рельсовым путем под портал для подачи бетонной смеси, площадками складирования арматуры, форм, фасадной облицовки и готовой продукции, отличающийся тем, что, с целью повышения производительности, он снабжен расположенными над круглым формовочным стенд-ом соответствующими ему по форме ярусами, смонтированной в центральной части последних вертикальной шахтой, площадками для механических и сборочных работ, дополнительными передвижными порталами с соответствующим сменным рабочим оборудованием, установленным на кольцевом рельсовом пути, причем все площадки расположены на соответствующих ярусах, а емкости для компонентов бетонной смеси размещены вокруг вертикальной шахты

2.Комплекс поп 1.отличающийся тем, что вертикальная шахта снабжена кольцевыми направляющими, расположенными вокруг емкостей для компонентов бетона и установленным на них бетоносмесителем.

3.Комплекс по п. 1,отличающийся тем что на одном из передвижных порталов смонтирован подвижный бункер с решетчатым дном, в котором установлены тепловые элементы и вибратор

4.Комплекс по п. 1,отличающийся тем. что ярусы выполнены в виде консольных антресолей прилегающих к вертикальной шахте и имеющих форму секторов

5 Комплекс по п. 1, о т л и ч а ю щ и и с я тем, что площадки для складирования готовой продукции расположены по периферии круглого формовочного стенда.

52

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетоноукладчик | 1981 |

|

SU1011383A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕТОНИРОВАНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2109628C1 |

| Технологическая линия для виброэлектробетонирования изделий | 1985 |

|

SU1588552A1 |

| СПОСОБ СТРОИТЕЛЬСТВА ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ С МАЛЫМ ВНУТРЕННИМ ДИАМЕТРОМ, НАПРИМЕР ПРОМЫШЛЕННЫХ ТРУБ И БАШЕН | 2008 |

|

RU2380502C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ, НАПРИМЕР ПРОМЫШЛЕННЫХ ТРУБ И БАШЕН | 2011 |

|

RU2476653C1 |

| Установка для изготовления железобетонных колец | 1982 |

|

SU1084143A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СВАЙ-ОБОЛОЧЕК | 1973 |

|

SU382792A1 |

| Горизонталь-скользящая опалубка | 1978 |

|

SU765487A1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

го

21

2$

20

фиг.З

Y//77////////////////////,

Фиг.Ь

39

33

31 за

///////У/

см f- co

CO

p

Б

SI

/

48

48

Фиг.9

Авторы

Даты

1992-06-07—Публикация

1990-01-09—Подача