Изобретение относится к оборудованию для производства сборного железобетона, преимущественно для изготовления многопустотных и тонкостенных сплошных изделий на линиях с формовочными стендами.

Цель изобретения - повышение производительности путем непрерывной укладки вибрированных электроразогретых бетонных смесей, механизации технологических процессов и уменьшения металлоемкости оборудования.

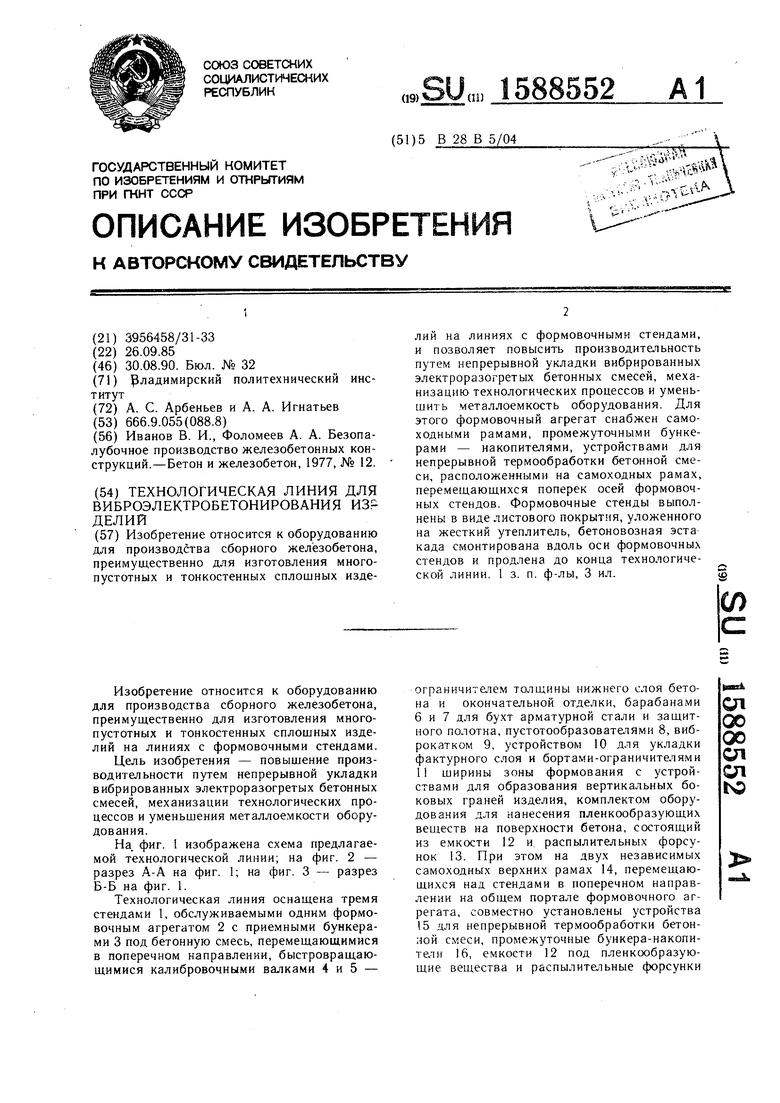

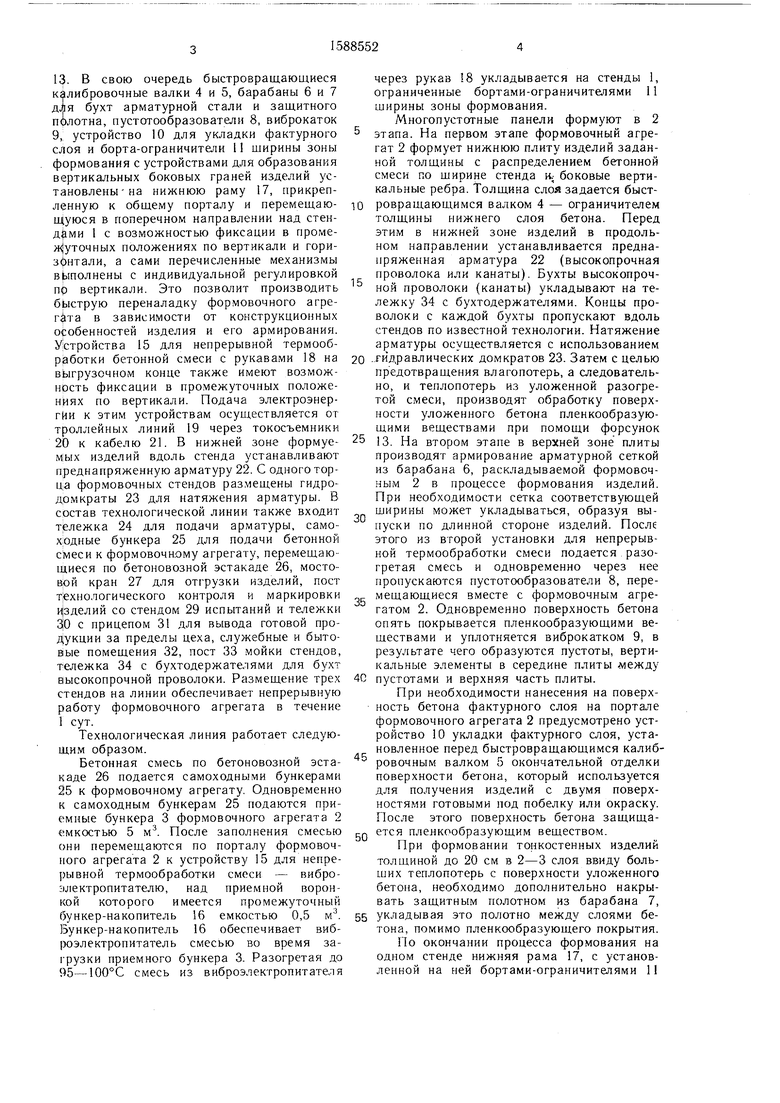

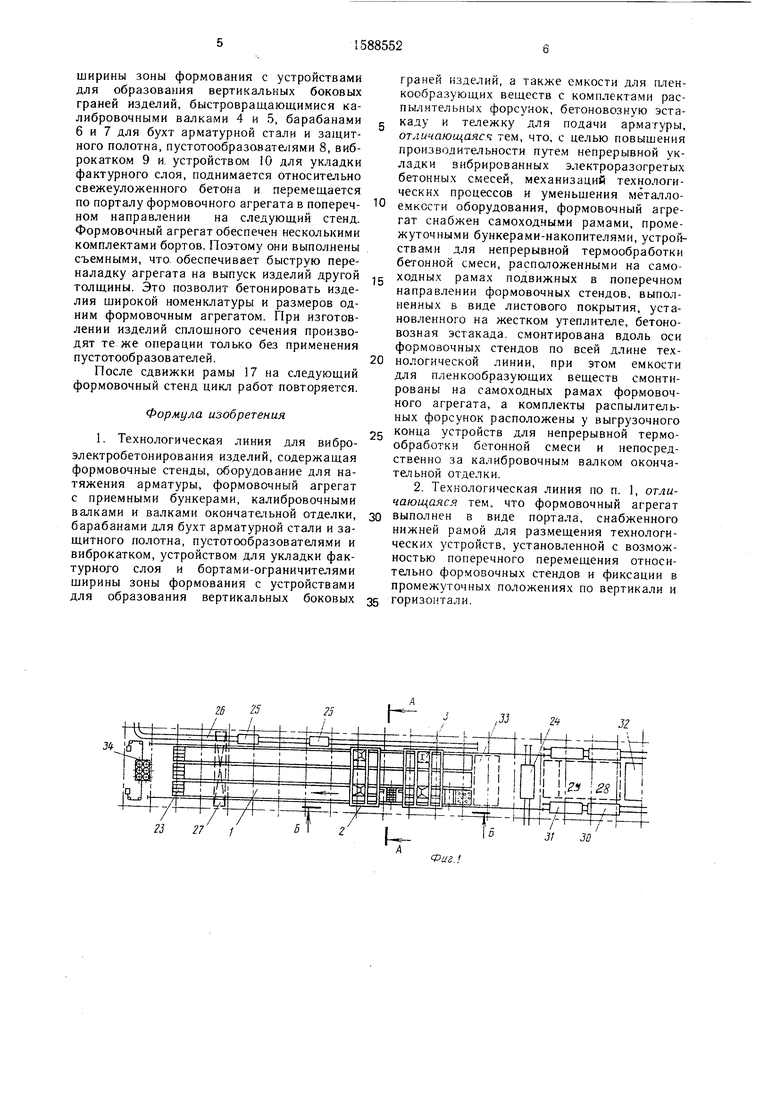

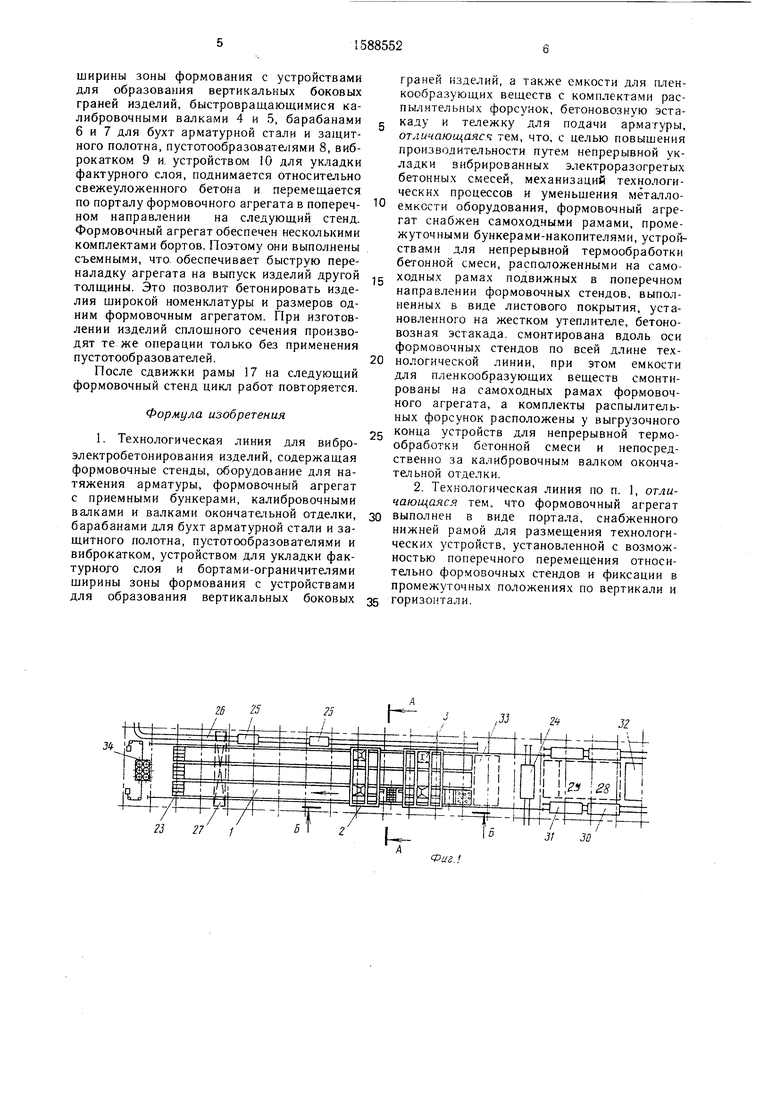

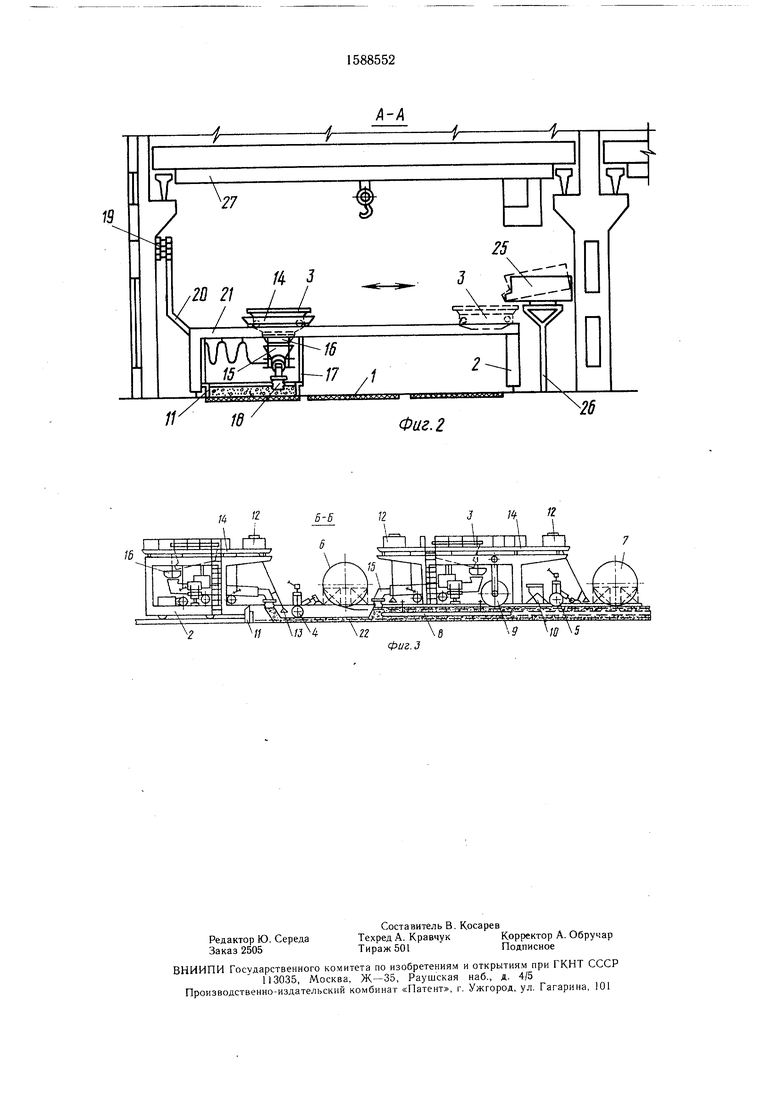

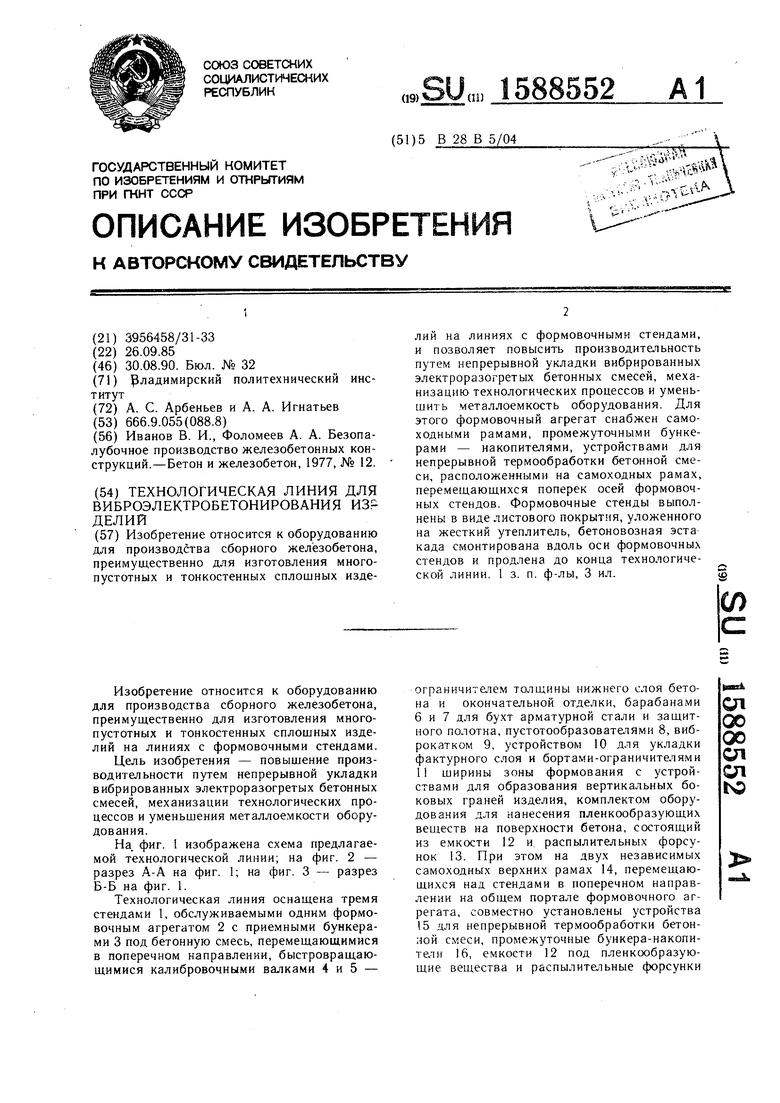

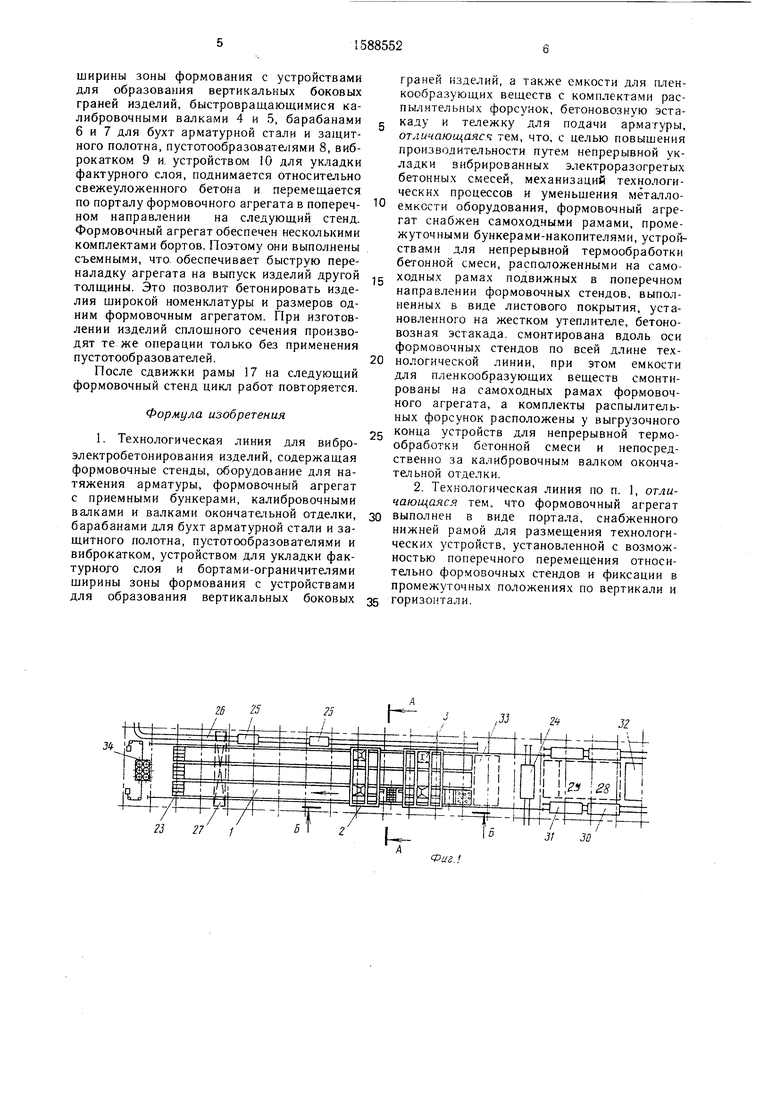

На. фиг. 1 изображена схема предлагаемой технологической линии; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Технологическая линия оснащена тремя стендами 1, обслуживаемыми одним формовочным агрегатом 2 с приемными бункерами 3 под бетонную смесь, перемещающимися в поперечном направлении, быстровращаю- щимися калибровочными валками 4 и 5 -

ограничита шм толщины нижнего слоя бетона и окончательной отделки, барабанами 6 и 7 для бухт арматурной стали и защитного полотна, пустотообразователями 8, виброкатком 9, устройством 10 для укладки фактурного слоя и бортами-ограничителями II ширины зоны формования с устройствами для образования вертикальных боковых граней изделия, комплектом оборудования для нанесения пленкообразующих веществ на поверхности бетона, состоящий из емкости 12 и распылительных форсунок 13. При этом на двух независимых самоходньгх верхних рамах 14, перемещающихся над стендами в поперечном направлении на общем портале формовочного агрегата, совместно установлены устройства 15 для непрерывной тер.мообработки бетонной смеси, промежуточные бункера-накопители 16, емкости 12 под пленкообразующие вещества и распылительные форсунки

сд

00 00 СП СП

ю

13. В свою очередь быстровращающиеся калибровочные валки 4 и 5, барабаны 6 и 7 дЛя бухт арматурной стали и защитного полотна, пустотообразователи 8, виброкаток 9, устройство 10 для укладки фактурного слоя и борта-ограничители 11 ширины зоны формования с устройствами для образования вертикальных боковых граней изделий установлены -на нижнюю раму 17, прикрепленную к общему порталу и перемещающуюся в поперечном направлении над стен- 1 с возможностью фиксации в проме- ж|уточных положениях по вертикали и гори- зфнтали, а сами перечисленные механизмы выполнены с индивидуальной регулировкой по вертикали. Это позволит производить быструю переналадку формовочного агре- в зависимости от конструкционных особенностей изделия и его армирования. Устройства 15 для непрерывной термообработки бетонной смеси с рукавами 18 на выгрузочном конце также имеют возможность фиксации в промежуточных положениях по вертикали. Подача электроэнергии к этим устройствам осуществляется от троллейных линий 19 через токосъемники 20 к кабелю 21. В нижней зоне формуе- м;ых изделий вдоль стенда устанавливают преднапряженную арматуру 22. С одного торца формовочных стендов размещены гидро- др1мкраты 23 для натяжения арматуры. В- состав технологической линии также входит тележка 24 для подачи арматуры, самоходные бункера 25 для подачи бетонной смеси к формовочному агрегату, перемещающиеся по бетоновозной эстакаде 26, мостовой кран 27 для отгрузки изделий, пост технологического контроля и маркировки Изделий со стендом 29 испытаний и тележки 3|0 с прицепом 31 для вывода готовой продукции за пределы цеха, служебные и бытовые помещения 32, пост 33 мойки стендов, тележка 34 с бухтодержателями для бухт высокопрочной проволоки. Размещение трех стендов на линии обеспечивает непрерывную работу формовочного агрегата в течение 1 сут.

Технологическая линия работает следующим образом.

Бетонная смесь по бетоновозной эстакаде 26 подается самоходными бункерами 25 к формовочному агрегату. Одновременно к самоходным бункерам 25 подаются приемные бункера 3 формовочного агрегата 2 емкостью 5 м. После заполнения смесью они перемещаются по порталу формовочного агрегата 2 к устройству 15 для непрерывной термообработки смеси - вибро- з)лектропитателю, над приемной воронкой которого имеется промежуточный бункер-накопитель 16 емкостью 0,5 м. Бункер-накопитель 16 обеспечивает виб- роэлектропитатель смесью во время загрузки приемного бункера 3. Разогретая до 95-100°С смесь из виброэлектропитателя

через рукав 18 укладывается на стенды 1, ограниченные бортами-ограничителями 11 ширины зоны формования.

Многопустотные панели формуют в 2

этапа. На первом этапе формовочный агрегат 2 формует нижнюю плиту изделий заданной толщины с распределением бетонной смеси по ширине стенда и.; боковые вертикальные ребра. Толщина слоя задается быстровращающимся валком 4 - ограничителем толщины нижнего слоя бетона. Перед этим в нижней зоне изделий в продольном направлении устанавливается предна- пряженная арматура 22 (высокопрочная проволока или канаты). Бухты высокопрочной проволоки (канаты) укладывают на тележку 34 с бухтодержателями. Концы проволоки с каждой бухты пропускают вдоль стендов по известной технологии. Натяжение арматуры осуществляется с использованием

0 .ги дравлических домкратов 23. Затем с целью предотвращения влагопотерь, а следовательно, и теплопотерь из уложенной разогретой смеси, производят обработку поверхности уложенного бетона пленкообразующими веществами при помощи форсунок

5 13. На втором этапе в верхней зоне плиты производят армирование арматурной сеткой из барабана 6, раскладываемой формовочным 2 в процессе формования изделий. При необходимости сетка соответствующей ширины может укладываться, образуя выпуски по длинной стороне изделий. После этого из второй установки для непрерывной термообработки смеси подается разогретая смесь и одновременно через нее пропускаются пустотообразователи 8, перемещающиеся вместе с формовочным агрегатом 2. Одновременно поверхность бетона опять покрывается пленкообразующими веществами и уплотняется виброкатком 9, в результате чего образуются пустоты, вертикальные элементы в середине плиты между

0 пустотами и верхняя часть плиты.

При необходимости нанесения на поверхность бетона фактурного слоя на портале формовочного агрегата 2 предусмотрено устройство 10 укладки фактурного слоя, установленное перед быстровращающимся калиб- ровочным валком 5 окончательной отделки поверхности бетона, который используется для получения изделий с двумя поверх- ностя.ми готовыми под побелку или окраску. После этого поверхность бетона защищаQ ется пленкообразующим веществом.

При формовании тонкостенных изделий толщиной до 20 см в 2-3 слоя ввиду больших теплопотерь с поверхности уложенного бетона, необходимо дополнительно накрывать защитным полотном из барабана 7,

5 укладывая это полотно между слоями бетона, помимо пленкообразующего покрытия. По окончании процесса формования на одном стенде нижняя рама 17, с установленной на ней бортами-ограничителями 11

0

5

ширины зоны формования с устройствами для образования вертикальных боковых граней изделий, быстровращающимися калибровочными валками 4 и 5, барабанами 6 и 7 для бухт арматурной стали и защитного полотна,пустотообразователями 8, виброкатком 9 и. устройством 10 для укладки фактурного слоя, поднимается относительно свежеуложенного бетона и перемещается по порталу формовочного агрегата в поперечном направлении на следующий стенд. Формовочный агрегат обеспечен несколькими комплектами бортов. Поэтому они выполнены съемными, что. обеспечивает быструю переналадку агрегата на выпуск изделий другой толщины. Это позволит бетонировать изделия щирокой номенклатуры и размеров одним формовочным агрегатом. При изготовлении изделий сплошного сечения производят те же операции только без применения пустотообразователей.

После сдвижки рамы 17 на следующий формовочный стенд цикл работ повторяется.

Формула изобретения

1. Технологическая линия для вибро- электробетонирования изделий, содержащая формовочные стенды, оборудование для натяжения арматуры, формовочный агрегат с приемными бункерами, калибровочными валками и валками окончательной отделки, барабанами для бухт арматурной стали и защитного полотна, пустотообразователями и виброкатком, устройством для укладки фактурного слоя и бортами-ограничите тями ширины зоны формования с устройствами для образования вертикальных боковых

граней изделий, а также емкости для пленкообразующих веществ с комплектами распылительных форсунок, бетоновозную эста- 5 каду и тележку для подачи арматуры, отличающаяся тем, что, с целью повышения производительности путем непрерывной укладки вибрированных электроразогрет ых бетонных смесей, механизации технологических процессов и уменьшения мёталло- 0 емкости оборудования, формовочный агрегат снабжен самоходными рамами, промежуточными бункерами-накопителями, ycTpoiV ствами для непрерывной термообработки бегонной смеси, расположенными на само- 5 ходных рамах подвижных в поперечном направлении формовочных стендов, выполненных в виде листового покрытия, установленного на жестком утеплителе, бетоно- возная эстакада, смонтирована вдоль оси формовочных стендов по всей длине тех- 0 нологической линии, при этом емкости для пленкообразующих веществ смонтированы на самоходных рамах формовочного агрегата, а комплекты распылительных форсунок расположены у выгрузочного 5 конца устройств для непрерывной термообработки бетонной смеси и непосредственно за калибровочным валком окончательной отделки.

2. Технологическая линия по п. 1, отли- чающаяся тем, что формовочный агрегат 0 выполнен в виде портала, снабженного нижней рамой для размещения технологических устройств, установленной с возможностью поперечного перемещения относительно формовочных стендов и фиксации в промежуточных положениях по вертикали и горизонтали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

| Устройство для формования армоцементных плит | 1960 |

|

SU146220A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХОПОР | 1969 |

|

SU237657A1 |

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2204665C1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU688334A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ НА СТЕНДЕ | 1966 |

|

SU178719A1 |

| Установка для непрерывного формования железобетонных изделий на основе особо быстротвердеющего цемента | 1991 |

|

SU1790494A3 |

| Способ изготовления многопустотного бетонного блока | 2024 |

|

RU2835566C1 |

| Технологический комплекс по производству железобетонных изделий | 1987 |

|

SU1445974A1 |

Изобретение относится к оборудованию для производства сборного железобетона, преимущественно для изготовления многопустотных и тонкостенных сплошных изделий на линиях с формовочными стендами, и позволяет повысить производительность путем непрерывной укладки вибрированных электроразогретых бетонных смесей, механизацию технологических процессов и уменьшить металлоемкость оборудования. Для этого формовочный агрегат снабжен самоходными рамами, промежуточными бункерами-накопителями, устройствами для непрерывной термообработки бетонной смеси, расположенными на самоходных рамах, перемещающихся поперек осей формовочных стендов. Формовочные стенды выполнены в виде листового покрытия, уложенного на жесткий утеплитель, бетоновозная эстакада смонтирована вдоль оси формовочных стендов и продлена до конца технологической линии. 1 з.п. ф-лы, 3 ил.

J

27 1

419

/4

,2 2 I I

/

/4

tz

Б-Б

76 ,

/|-/i

-i

25

r

Фиг. 2

26

| Иванов В | |||

| И., Фоломеев А | |||

| А | |||

| Безопалубочное производство железобетонных конструкций.-Бетон и железобетон, 1977, № 12. |

Авторы

Даты

1990-08-30—Публикация

1985-09-26—Подача