Роторный экструдер предназначен предназначенным преимущественно для прессования цветных металлов.

Известен роторный экструдер, содержащий вращаемый валок с профильной рабочей канавкой для захвата экструдируемого материала, установленные неподвижно в упомянутой канавке матрицу с примыкающей к ней крышкой, образующие в канавке полость для деформации металла, и башмак для неподвижного удержания крышки с матрицей.

Однако вуказанном экструдере необес- печивается отделение остатков металла с ра боче.й поверхности ротора.

Наиболее близким техническим решением к предлагаемому является роторный экструдер, включающий загрузочный узел, ротор с калибром, привод ротора, прижим и упор, образующиес калибром камеру давления, пресс-камеру с матрицей и ножи для срезания заусенцев

Недостатком такого экструдера является низкая эффективность отделения остатков металла от ротора перед экструдированием так как не предусмотрено отделение металла от всей рабочей поверхности ротора. Кроме того, посредством ножей невозможно отделить металл, находящийся, например, в нишах рабочей поверхности ротора. Кроме того, при экструзии металла изгибающее усилие со стороны прижима на ось ротора не компенсируется Указанное выше снижает производительность роторного экструдера.

Целью изобретения является повышение производительности роторного экструдера за счет эффективной очистки рабочей поверхности ротора перед экструдированием и снижения нагрузки на ось ротора при экструдировании.

Указанная цель достигается тем, что роторный экструдер для прессования цветных металлов и сплавов, включающий приводной ротор с калибром, камеру давления в виде прижима и упора, пресс-камеру с матрицей и загрузочное устройство, снабжен устройством для удаления налипшего на рабочую поверхность калибра ротора слоя металла, выполненным в виде двух обжимных роликов и съемника, и системой регулирования температуры пресс-камеры один из ро,00

ю

ликов выполнен приводным с диаметром, меньшим диаметра ротора, с рабочей поверхностью, ответной форме калибра ротора, и размещен в зоне ротора, диаметрально противоположной прижиму, другой ролик выполнен цилиндрическим с диаметром, меньшим диаметра первого ролика, и размещен между матрицей и первым роликом, съемник смонтирован между первым роликом и загрузочным устройством, причем на донной части калибра равномерно по периметру выполнены углубления. При этом упор может быть выполнен в виде ролика, смонтированного с возможностью взаимодействия с ротором.

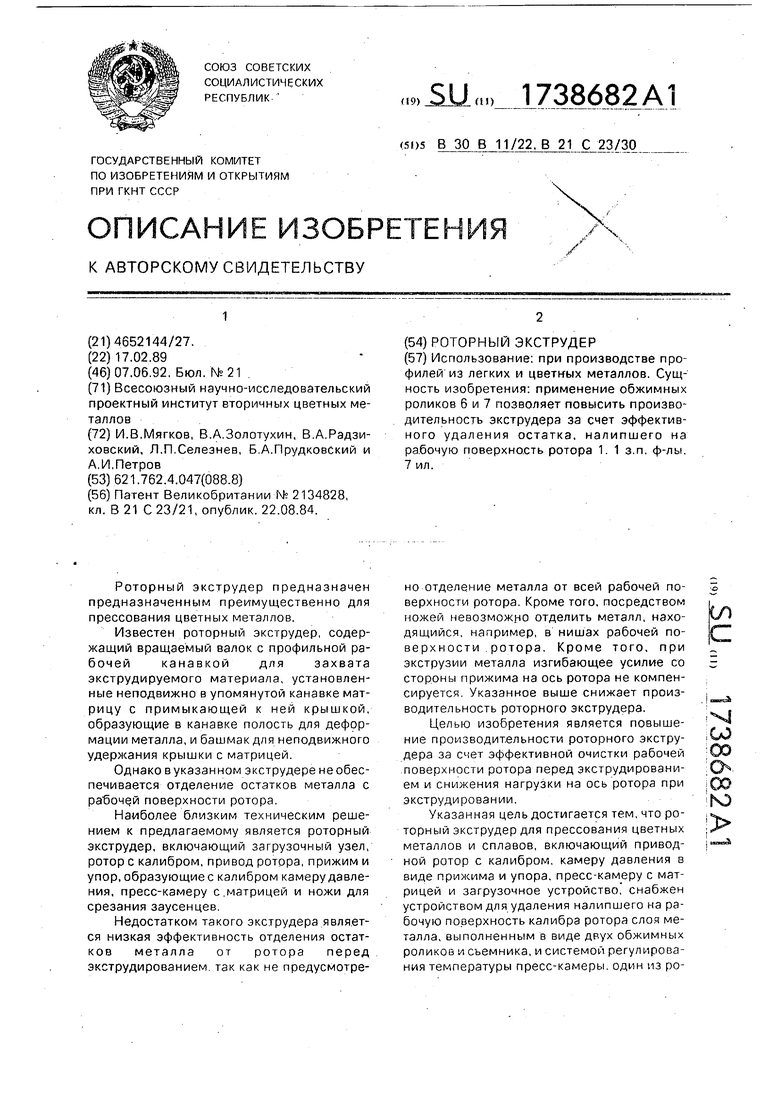

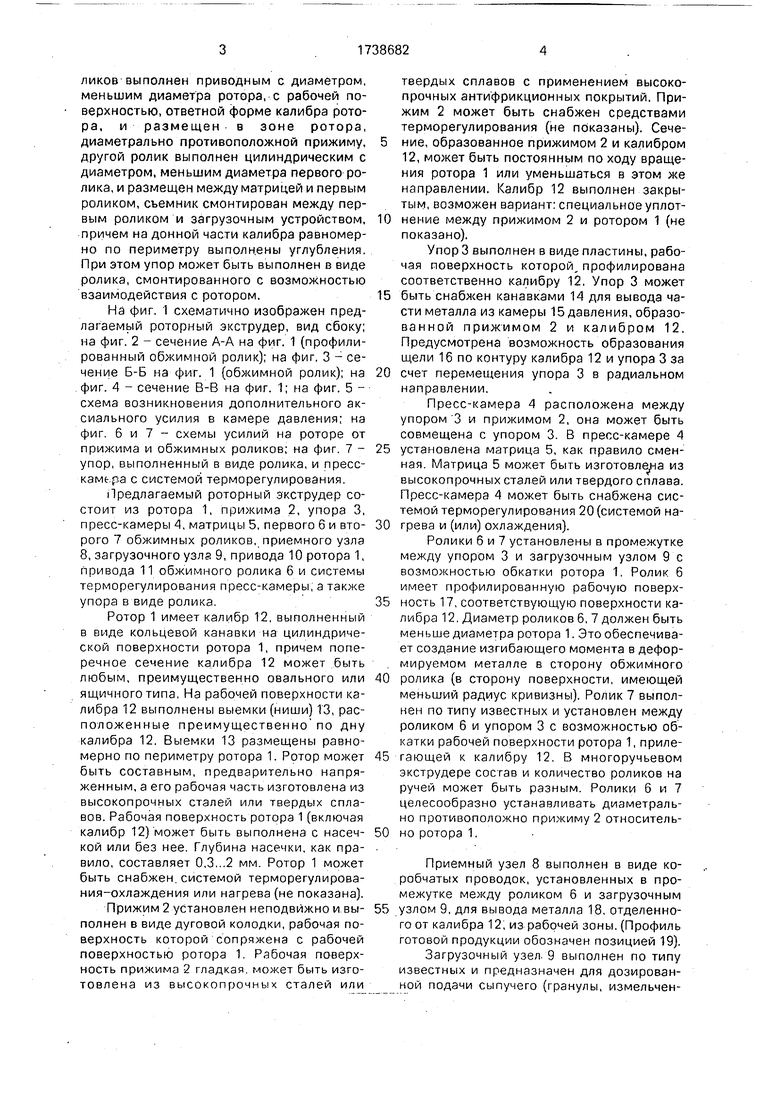

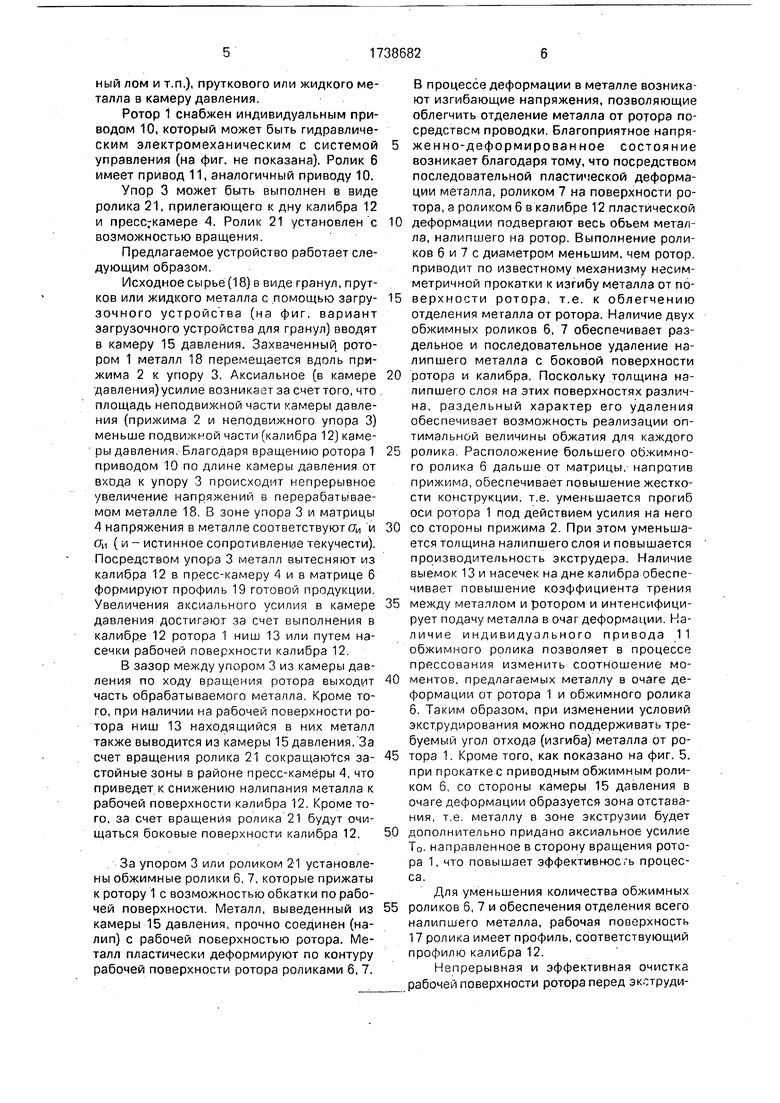

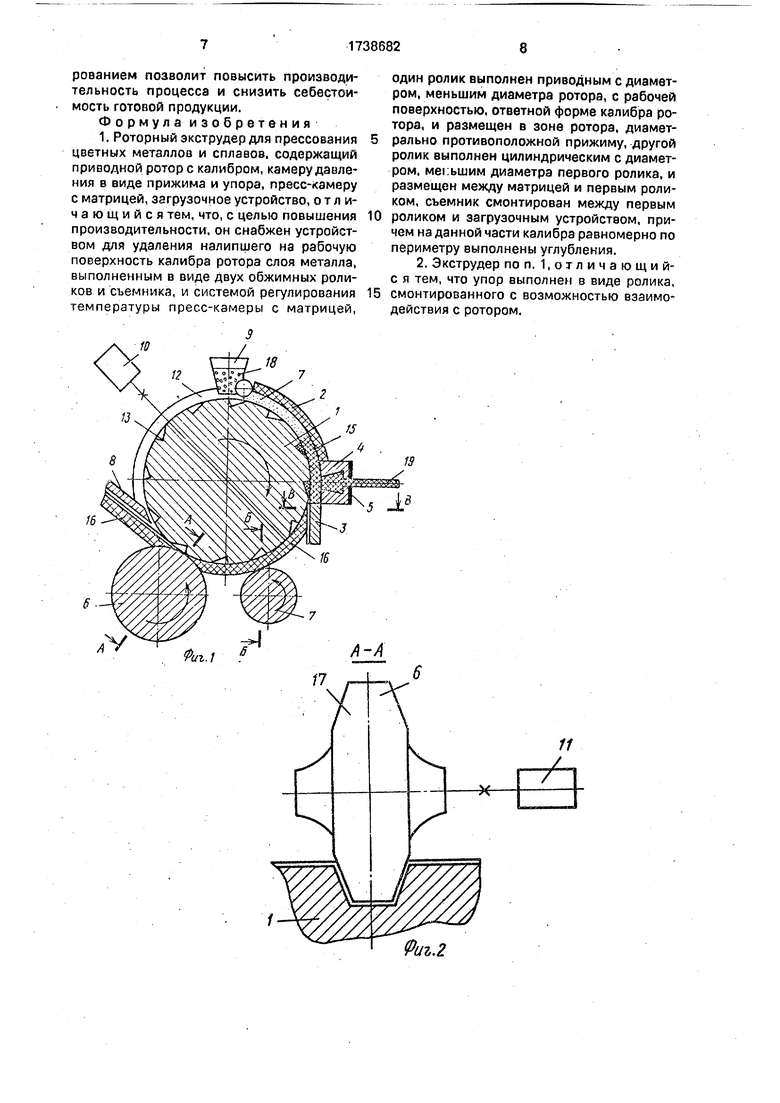

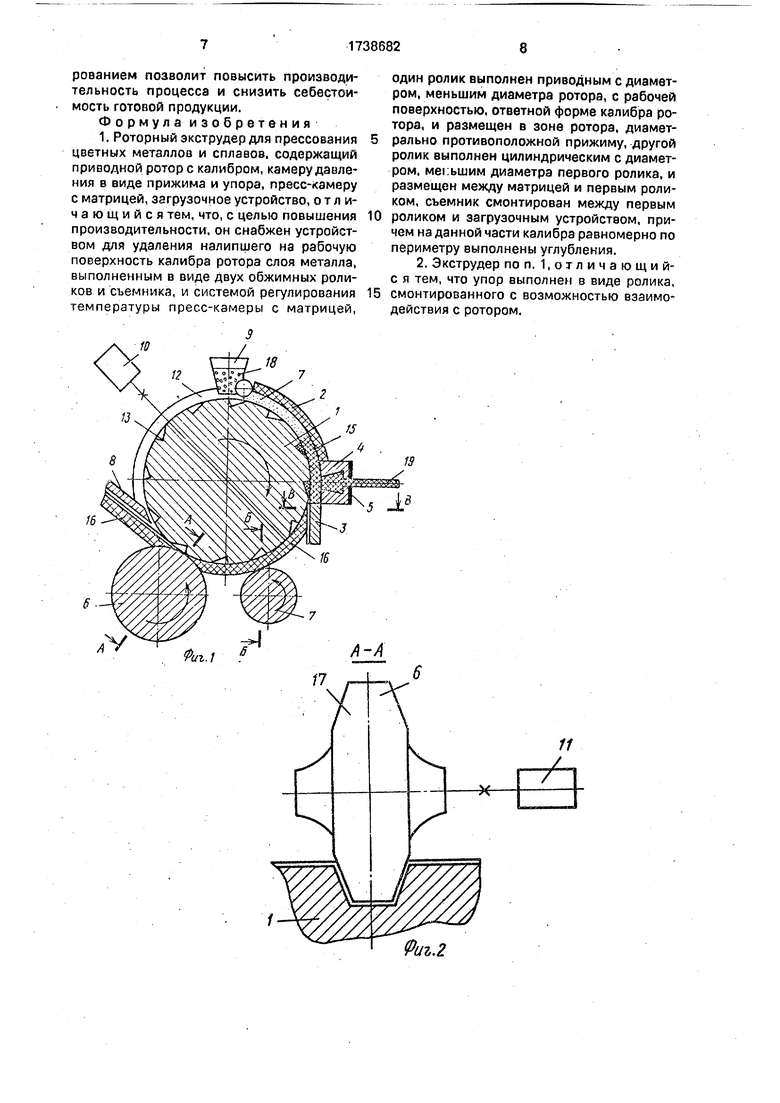

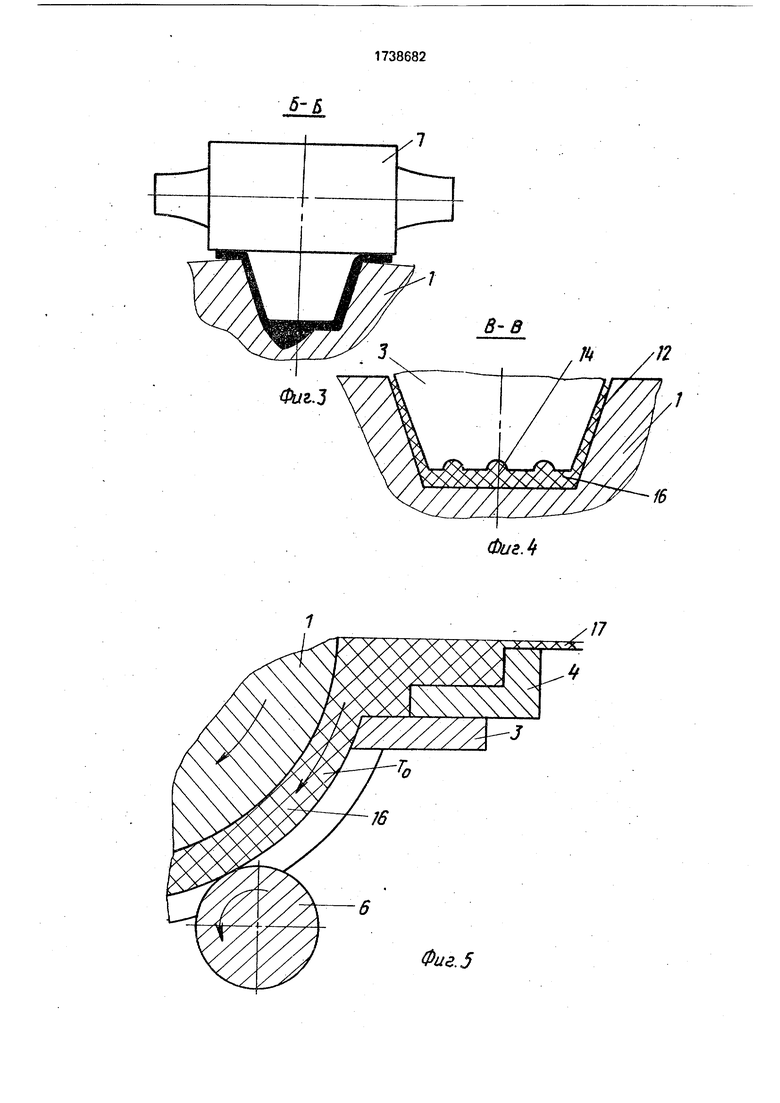

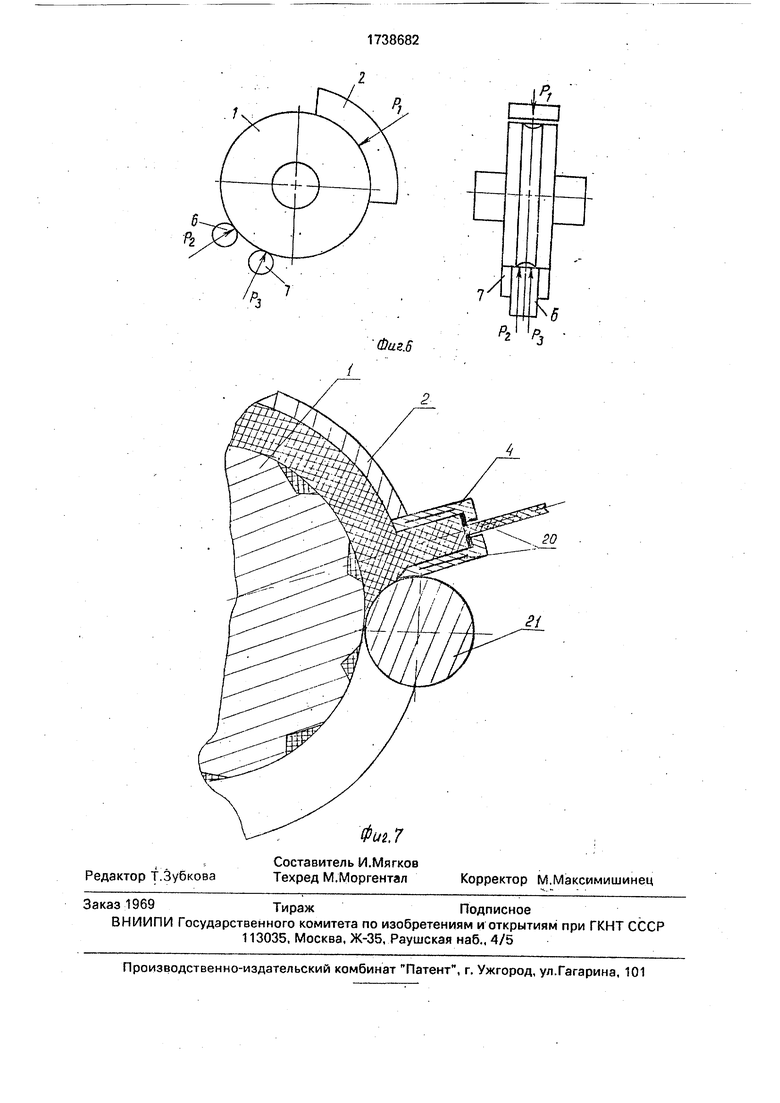

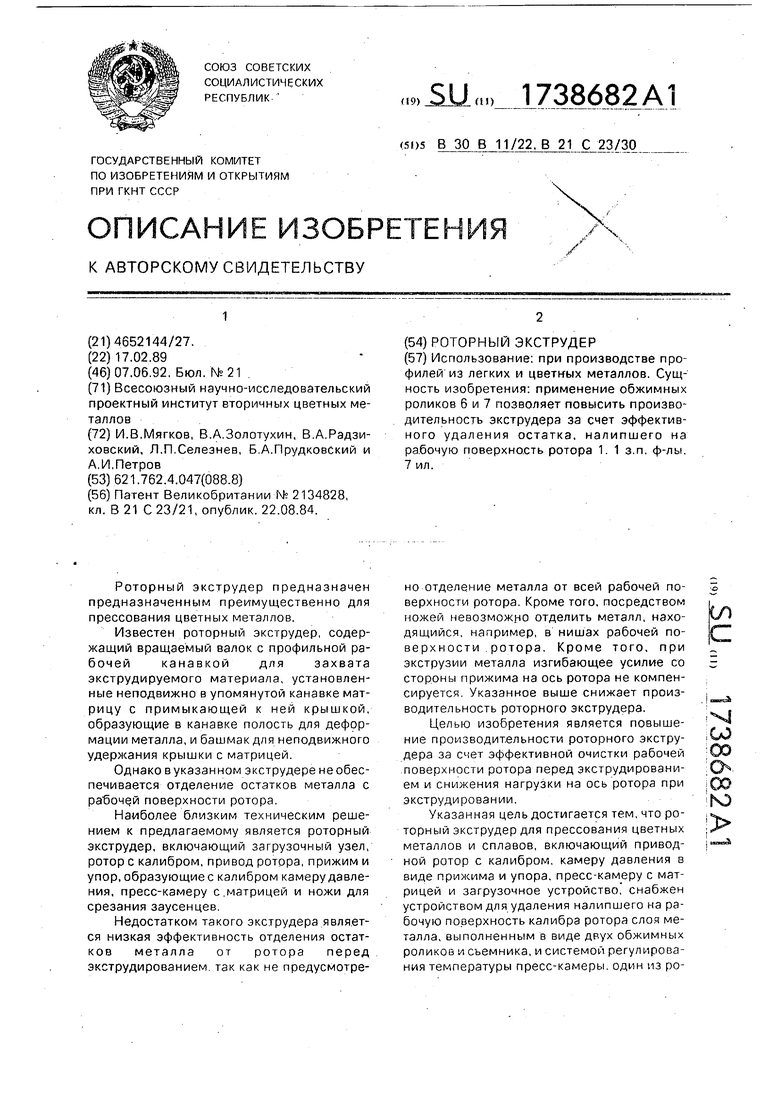

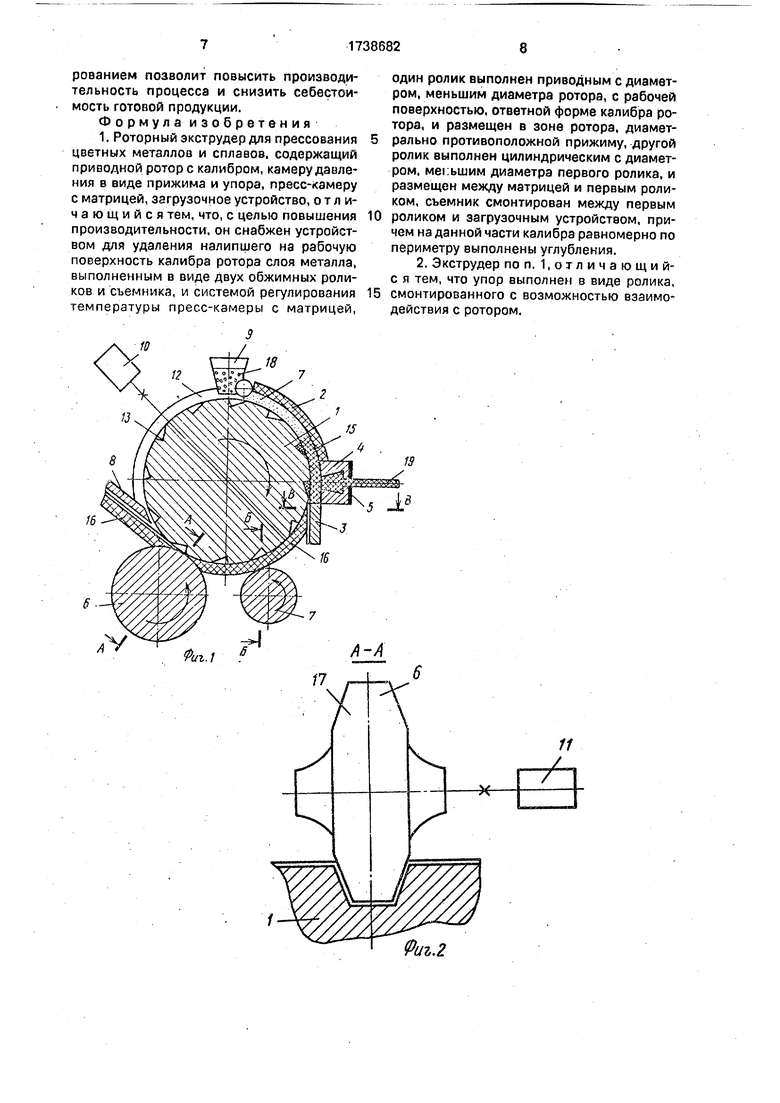

На фиг. 1 схематично изображен предлагаемый роторный экструдер, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1 (профилированный обжимной ролик); на фиг. 3 - сечение Б-Б на фиг. 1 (обжимной ролик); на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - схема возникновения дополнительного аксиального усилия в камере давления; на фиг. 6 и 7 - схемы усилий на роторе от прижима и обжимных роликов; на фиг. 7 - упор, выполненный в виде ролика, и пресс- каме- ра с системой терморегулирования.

Предлагаемый роторный экструдер состоит из ротора 1, прижима 2, упора 3, пресс-камеры 4, матрицы 5, первого 6 и второго 7 обжимных роликов, приемного узла 8, загрузочного узла 9, привода 10 ротора 1, привода 11 обжимного ролика 6 и системы терморегулирования пресс-камеры, а также упора в виде ролика.

Ротор 1 имеет калибр 12,выполненный в виде кольцевой канавки на цилиндрической поверхности ротора 1, причем поперечное сечение калибра 12 может быть любым, преимущественно овального или ящичного типа, На рабочей поверхности калибра 12 выполнены выемки (ниши) 13, расположенные преимущественно по дну калибра 12. Выемки 13 размещены равномерно по периметру ротора 1. Ротор может быть составным, предварительно напряженным, а его рабочая часть изготовлена из высокопрочных сталей или твердых сплавов. Рабочая поверхность ротора 1(включая калибр 12) может быть выполнена с насечкой или без нее. Глубина насечки, как правило, составляет 0,3...2 мм. Ротор 1 может быть снабжен системой терморегулирования-охлаждения или нагрева (не показана).

Прижим 2 установлен неподвижно и выполнен в виде дуговой колодки, рабочая поверхность которой сопряжена с рабочей поверхностью ротора 1. Рабочая поверхность прижима 2 гладкая может быть изготовлена из высокопрочных сталей или

твердых сплавов с применением высокопрочных антифрикционных покрытий. Прижим 2 может быть снабжен средствами терморегулирования (не показаны). Сечение, образованное прижимом 2 и калибром 12, может быть постоянным по ходу вращения ротора 1 или уменьшаться в этом же направлении. Калибр 12 выполнен закрытым, возможен вариант: специальное уплотнение между прижимом 2 и ротором 1 (не показано).

Упор 3 выполнен в виде пластины, рабочая поверхность которой профилирована соответственно калибру 12, Упор 3 может

быть снабжен канавками 14 для вывода части металла из камеры 15 давления, образованной прижимом 2 и калибром 12. Предусмотрена возможность образования щели 16 по контуру калибра 12 и упора 3 за

счет перемещения упора 3 в радиальном направлении.

Пресс-камера 4 расположена между упором 3 и прижимом 2, она может быть совмещена с упором 3. В пресс-камере 4

установлена матрица 5, как правило сменная. Матрица 5 может быть изготовлена из высокопрочных сталей или твердого сплава. Пресс-камера 4 может быть снабжена системой терморегулирования 20 (системой нагрева и (или) охлаждения).

Ролики 6 и 7 установлены в промежутке между упором 3 и загрузочным узлом 9 с возможностью обкатки ротора 1. Ролик 6 имеет профилированную рабочую поверхность 17, соответствующую поверхности калибра 12. Диаметр роликов 6, 7 должен быть меньше диаметра ротора 1. Это обеспечивает создание изгибающего момента в деформируемом металле в сторону обжимного

ролика (в сторону поверхности, имеющей меньший радиус кривизны). Ролик 7 выполнен по типу известных и установлен между роликом 6 и упором 3 с возможностью обкатки рабочей поверхности ротора 1, прилетающей к калибру 12. В многоручьевом зкструдере состав и количество роликов на ручей может быть разным. Ролики 6 и 7 целесообразно устанавливать диаметрально противоположно прижиму 2 относительно ротора 1.

Приемный узел 8 выполнен в виде коробчатых проводок, установленных в промежутке между роликом 6 и загрузочным узлом 9, для вывода металла 18, отделенного от калибра 12, из рабочей зоны. (Профиль готовой продукции обозначен позицией 19).

Загрузочный узел 9 выполнен по типу известных и предназначен для дозированной подачи сыпучего (гранулы, измельченный лом и т.п.), пруткового или жидкого металла в камеру давления,

Ротор 1 снабжен индивидуальным приводом 10, который может быть гидравлическим электромеханическим с системой управления (на фиг. не показана). Ролик 6 имеет привод 11, аналогичный приводу 10.

Упор 3 может быть выполнен в виде ролика 21, прилегающего к дну калибра 12 и пресс;камере 4. Ролик 21 установлен с возможностью вращения.

Предлагаемое устройство работает следующим образом.

Исходное сырье (18) в виде гранул, прутков или жидкого металла с помощью загрузочного устройства (на фиг. вариант загрузочного устройства для гранул) вводят в камеру 15 давления. Захваченный ротором 1 металл 18 перемещается вдоль прижима 2 к упору 3. Аксиальное (в камере давления)усилие возникает за счеттого, что площадь неподвижной части камеры давления (прижима 2 и неподвижного упора 3) меньше подвижной части (калибра 12) камеры давления. Благодаря вращению ротора 1 приводом 10 по длине камеры давления от входа к упору 3 происходит непрерывное увеличение напряжений в перерабатываемом металле 18. В зоне упора 3 и матрицы 4 напряжения в металле соответствуют 7И и Ои (и - истинное сопротивление текучести). Посредством упора 3 металл вытесняют из калибра 12 в пресс-камеру 4 и в матрице 6 формируют профиль 19 готовой продукции. Увеличения аксиального усилия в камере давления достигают за счет выполнения в калибре 12 ротора 1 ниш 13 или путем насечки рабочей поверхности калибра 12.

В зазор между упором 3 из камеры давления по ходу вращения ротора выходит часть обрабатываемого металла. Кроме того, при наличии на рабочей поверхности ротора ниш 13 находящийся в них металл также выводится из камеры 15 давления. За счет вращения ролика 21 сокращают застойные зоны в районе пресс-камеры 4, что приведет к снижению налипания металла к рабочей поверхности калибра 12. Кроме того, за счет вращения ролика 21 будут очищаться боковые поверхности калибра 12.

За упором 3 или роликом 21 установлены обжимные ролики 6, 7, которые прижаты к ротору 1 с возможностью обкатки по рабочей поверхности. Металл, выведенный из камеры 15 давления, прочно соединен (налип) с рабочей поверхностью ротора. Металл пластически деформируют по контуру рабочей поверхности ротора роликами б, 7.

В процессе деформации в металле возникают изгибающие напряжения, позволяющие облегчить отделение металла от ротора посредством проводки. Благоприятное напря- 5 женно-деформированное состояние возникает благодаря тому, что посредством последовательной пластической деформации металла, роликом 7 на поверхности ротора, а роликом 6 в калибре 12 пластической

0 деформации подвергают весь объем металла, налипшего на ротор. Выполнение роликов 6 и 7 с диаметром меньшим, чем ротор, приводит по известному механизму несимметричной прокатки к изгибу металла от по5 верхности ротора, т.е. к облегчению отделения металла от ротора. Наличие двух обжимных роликов б, 7 обеспечивает раздельное и последовательное удаление налипшего металла с боковой поверхности

0 ротора и калибра. Поскольку толщина налипшего слоя на этих поверхностях различна, раздельный характер его удаления обеспечивает возможность реализации оптимальной величины обжатия для каждого

5 ролика. Расположение большего обжимного ролика 6 дальше от матрицы, напротив прижима, обеспечивает повышение жесткости конструкции, т.е. уменьшается прогиб оси ротора 1 под действием усилия на него

0 со стороны прижима 2. При этом уменьшается толщина налипшего слоя и повышается производительность экструдера. Наличие выемок 13 и насечек на дне калибра обеспечивает повышение коэффициента трения

5 между металлом и ротором и интенсифицирует подачу металла в очаг деформации. Наличие индивидуального привода 11 обжимного ролика позволяет в процессе прессования изменить соотношение мо0 ментов, предлагаемых металлу в очаге деформации от ротора 1 и обжимного ролика 6. Таким образом, при изменении условий экструдирования можно поддерживать требуемый угол отхода (изгиба) металла от ро5 тора 1. Кроме того, как показано на фиг. 5, при прокатке с приводным обжимным роликом 6, со стороны камеры 15 давления в очаге деформации образуется зона отставания, т.е. металлу в зоне экструзии будет

0 дополнительно придано аксиальное усилие Т0. направленное в сторону вращения ротора 1, что повышает эффективность процесса.

Для уменьшения количества обжимных

5 роликов 6, 7 и обеспечения отделения всего налипшего металла, рабочая поверхность 17 ролика имеет профиль, соответствующий профилю калибра 12.

Непрерывная и эффективная очистка рабочей поверхности ротора перед экструдированием позволит повысить производительность процесса и снизить себестоимости готовой продукции.

Формула изобретения 1. Роторный экструдер для прессования цветных металлов и сплавов, содержащий приводной ротор с калибром, камеру давления в виде прижима и упора, пресс-камеру с матрицей, загрузочное устройство, отличающийся тем, что, с целью повышения производительности, он снабжен устройством для удаления налипшего на рабочую поверхность калибра ротора слоя металла, выполненным в виде двух обжимных роликов и съемника, и системой регулирования температуры пресс-камеры с матрицей,

0

5

один ролик выполнен приводным с диаметром, меньшим диаметра ротора, с рабочей поверхностью, ответной форме калибра ротора, и размещен в зоне ротора, диаметрально противоположной прижиму, другой ролик выполнен цилиндрическим с диаметром, MCI ьшим диаметра первого ролика, и размещен между матрицей и первым роликом, съемник смонтирован между первым роликом и загрузочным устройством, причем изданной части калибра равномерно по периметру выполнены углубления.

2. Экструдер по п. 1,отличающий- с я тем, что упор выполнен в виде ролика, смонтированного с возможностью взаимодействия с ротором.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИМНАЯ ПРЕСС-ШАЙБА | 2007 |

|

RU2359769C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041818C1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| Энергоэффективный экструдер | 2023 |

|

RU2807219C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2214917C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2556264C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА ПРОФИЛЬНЫХ ИЗДЕЛИЙ С РЕГУЛИРУЕМЫМ СЕЧЕНИЕМ ФОРМУЮЩЕГО КАНАЛА | 1999 |

|

RU2161556C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

Использование: при производстве профилей из легких и цветных металлов. Сущность изобретения: применение обжимных роликов 6 и 7 позволяет повысить производительность экструдера за счет эффективного удаления остатка, налипшего на рабочую поверхность ротора 1 1 з.п. ф-лы. 7 ил.

//

П

16

Фиг Л

Фиг. 5

Фиг.6

2

Фиг.7

| ВОЛНОВАЯ ЗУБЧАТОРЕМЕННАЯ ПЕРЕДАЧА | 1997 |

|

RU2134828C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-07—Публикация

1989-02-17—Подача