Изобретение относится к области совмещенных процессов литья и обработки металлов давлением и может быть использовано для получения сплошных и полых пресс-изделий из цветных металлов и сплавов.

Известно устройство для непрерывного прессования металла (патент №1785459, опубл. 30.12.92, бюл. №48). Устройство включает два валка, один из которых выполнен с ручьем диаметром d1, а другой диаметром d2 с выступом, образующие рабочий калибр, на выходе из которого на расстоянии L=(0,05÷0,35)d1 установлена матрица, причем отношение диаметров составляет d1/d2=0,6÷l,0.

Данное устройство характеризуется возможностью получения пресс-изделий различного сечения (прутков, профилей, труб и др.). Однако использование данной установки из-за того, что процессы получения заготовки литьем и последующей обработки металла давлением разделены, а производственный цикл является прерывным, характеризуется достаточно низкой производительностью. Кроме того, для деформации требуется предварительный нагрев заготовки, что, с одной стороны, требует дополнительного оборудования (нагревательных печей, устройств задачи металла в валки), а с другой стороны, может привести к ухудшению качества пресс-изделий из-за появления при дополнительном нагреве окалины (например, для меди и ее сплавов), снижению устойчивости захвата заготовки и повышению энергозатрат из-за наличия между металлом и инструментом окисной пленки. Вследствие нестабильности температурно-скоростного режима деформации возможно проникновение металла в зазор между валками и матрицей, что также является нежелательным явлением процесса.

Наиболее близкой по совокупности существенных признаков является установка для непрерывного литья и прессования металла (патент №2100136, опубл. 27.12.97. Бюл. №36). Устройство содержит два валка, один из которых выполнен с ручьем, другой с выступом, образующие рабочий калибр, на выходе из которого установлена матрица, а перед валками установлен кристаллизатор роторного типа, диаметр которого в соотношении с диаметром по дну ручья валка составляет соответственно 0,2÷0,4, а соотношение высоты калибра и высоты канавки кристаллизатора выполнено в пределах 0,5÷0,9.

Данное устройство позволяет совместить процессы непрерывной разливки металла, обеспечивающие стабильную подачу заготовки в очаг деформации с заданной температурой без использования дополнительного нагрева и непрерывной прокатки-прессования. Однако увеличение производительности данного устройства возможно только за счет увеличения скорости прессования, которая ограничена как возможностями самой установки, так и физико-механическими свойствами прессуемого металла.

Кроме того, использование данной установки требует дополнительного оборудования в виде гидроцилиндра и клинового устройства для осуществления прижима матрицы к валкам, так как в процессе прессования на лицевую поверхность матрицы действует значительная выталкивающая сила, достигающая 100÷200 кН уже при коэффициенте вытяжки λ=8÷10. Невозможность полной синхронизации увеличения усилия прижима, в ответ на рост выталкивающей силы, приводит к проникновению металла в зазор, образующийся между матрицей и валками, что крайне нежелательно, так как его устранение без остановки процесса практически невозможно.

Основная задача изобретения заключается в создании установки, позволяющей увеличить производительность, повысить устойчивость и надежность процесса за счет компенсации действия выталкивающей силы на матрицу без привлечения дополнительного оборудования.

Для решения поставленной задачи предлагаемая установка для непрерывного литья, прокатки и прессования цветных металлов и сплавов, включающая валки, матрицу, кристаллизатор роторного типа, снабжена дополнительным кристаллизатором роторного типа и дополнительной парой валков с рабочим калибром, при этом матрица выполнена с двумя каналами, расположенными на одной оси, а пары валков расположены симметрично относительно центральной плоскости, параллельной осям валков, с возможностью подачи заготовок из рабочих калибров в каналы матрицы навстречу друг другу.

Наличие двух пар валков, подающих две заготовки в два канала матрицы, в два раза повышает производительность процесса. Подача двух заготовок навстречу друг другу в два канала матрицы, расположенных на одной оси, позволяет полностью устранить действие выталкивающей силы за счет возникновения точно такой же силы, действующей на матрицу с противоположной стороны. Создание симметричной относительно центральной плоскости параллельной осям валков схемы прессования позволит повысить устойчивость и надежность процесса, что выразится в отсутствии проникновения металла между матрицей и валками. При этом полностью отпадает необходимость в клиновом устройстве и гидроцилиндре.

Таким образом, конструктивные особенности заявляемого устройства по сравнению с прототипом характеризуются отличительными признаками, позволяют повысить производительность процесса и увеличить его устойчивость и надежность.

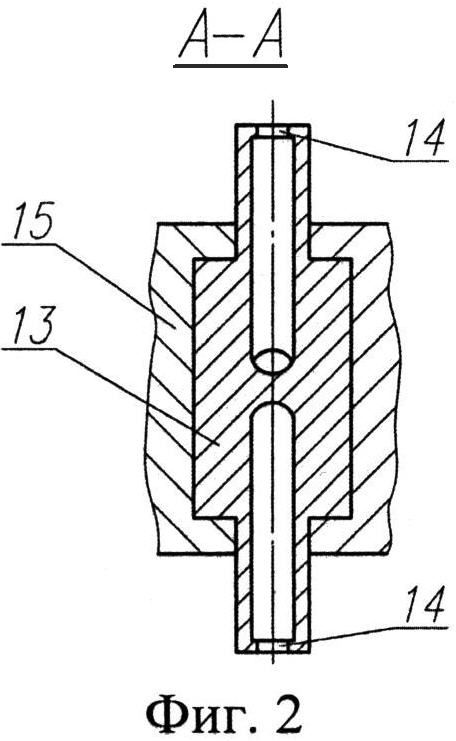

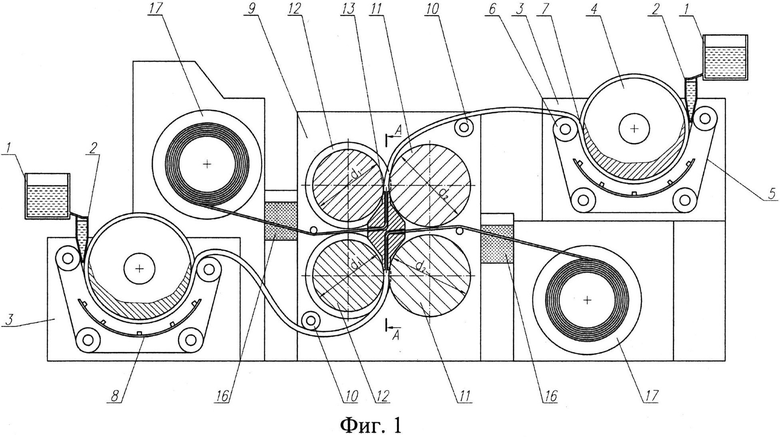

На фиг. 1 показан общий вид устройства; на фиг. 2 представлен вариант выполнения матрицы с матрицедержателем (разрез А-А).

Изобретение - установка для непрерывного литья и прессования цветных металлов и сплавов включает два миксера 1 с двумя раздаточными коробками 2, два водоохлаждаемых роторных кристаллизатора 3, состоящих из колеса кристаллизатора 4, образующего с бесконечной лентой 5, проходящей через ролики 6, литейную канавку 7. Для охлаждения ленты 5 на кристаллизаторах 4 смонтированы форсунки 8.

Деформирующий узел 9 установки включает направляющие ролики 10, валки 11 с выступом и валки 12 с ручьем, матрицу 13 с каналами 14, опирающуюся на матрицедержатель 15. Узлы охлаждения пресс-изделий 16 и моталки 17 расположены последовательно после деформирующего узла в соответствии с технологическим назначением установки.

В процессе работы расплавленный металл из миксеров 1 подается в раздаточные коробки 2 с регулированием уровня в автоматическом режиме. Затем, попадая в канавки колес роторных кристаллизаторов 4, перекрытых бесконечными стальными лентами 5, проходящими через ролики 6 и охлаждаемыми при помощи форсунок 8, закристаллизовавшиеся слитки через направляющие ролики 10 задаются в калибры, образованные валками 11 с выступом и валками 12 с ручьем. Далее заготовки подвергаются пластической деформации и готовые пресс-изделия экструдируются через матрицу 13, а затем сматываются в бухту на моталках 17, пройдя перед этим охлаждение в емкостях узлов охлаждения 16.

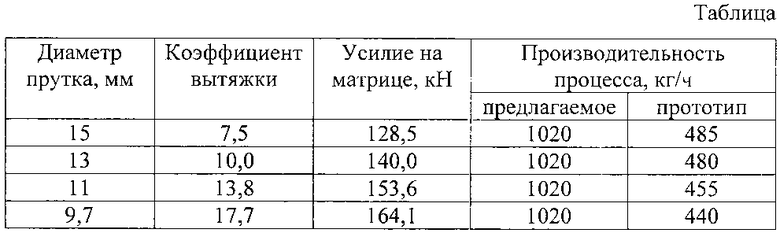

Пример. С помощью предлагаемого и базового устройства прессовали пруток из сплава АД31 при температуре заготовки 550°C. Прессование проводили с помощью лабораторной установки с диаметром валков по дну ручья d1=384 мм, по выступу d2=472 мм. Скорость вращения валков составляла 2 об/мин. Результаты эксперимента приведены в таблице.

При проведении опытов использовали устройство-прототип. При этом с увеличением коэффициента вытяжки повышалось усилие на матрице и возрастало количество металла, проникающего в зазор между матрицей и валками. Частота остановки процесса для удаления "уса" увеличивалась, в результате часовая производительность падала. Затем проводили прессование на заявленной установке. Металл между валками и матрицей не выдавливался, остановок не потребовалось, процесс протекал устойчиво. Производительность процесса при использовании предлагаемого устройства и прототипа представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2457914C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2701979C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

Изобретение может быть использовано для получения сплошных и полых пресс-изделий из цветных металлов и сплавов. Установка для непрерывного литья и прессования содержит две пары валков 11 и 12 с рабочими калибрами, матрицу 13 с двумя каналами, расположенными по одной оси, и два водоохлаждаемых кристаллизатора 4 роторного типа с бесконечной лентой 5, моталки 17. Пары валков расположены симметрично относительно центральной плоскости, параллельной осям валков. Заготовки, полученные в роторных кристаллизаторах, подаются валками в два канала матрицы навстречу друг другу. Обеспечивается устойчивость и надежность процесса за счет предотвращения проникновения металла между матрицей и валками. 2 ил., 1 табл., 1 пр.

Установка для непрерывного литья и прессования цветных металлов и сплавов, содержащая кристаллизатор роторного типа, два валка с рабочим калибром и матрицу, отличающаяся тем, что она снабжена дополнительным кристаллизатором роторного типа и дополнительной парой валков с рабочим калибром, при этом матрица выполнена с двумя каналами, расположенными на одной оси, а пары валков расположены симметрично относительно центральной плоскости, параллельной осям валков, с возможностью подачи заготовок из рабочих калибров в каналы матрицы навстречу друг другу.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| Электромузыкальный инструмент | 1940 |

|

SU73245A1 |

| Устройство для непрерывного прессования металла | 1990 |

|

SU1785459A3 |

| Устройство для определения освещенности | 1959 |

|

SU134330A1 |

Авторы

Даты

2015-07-10—Публикация

2014-02-10—Подача