Изобретение относится к металлургни, в частности к обработке сплавов способами пластической деформации, и может быть использовано на машиностроительных и металлургических заво дах.

Алюминиевые сплавы применяются при изготовлении .штамповок различной формы и размеров. Получение штамповок больших размеров и сложной формы затруднено иэг-за невысокой технологической пластичности сплавов и большого сопротивления деформированию. Значительно повысить технологическую пластичность сплавов и снизить усилия деформирования позволяет деформация в состоянии сверхпластичности.

Известен способ получения заготовок с мелкозернистой структурой из алюминиевых сплавов, Который включает гомогенизацию, литой сутонки сплава при температуре вьш1е , горячую прокатку, холодную прокатку и отжиг холоднокатаной полосы в две стадии. На первой ч стадии отжиг проводится нике температуры конца peкpиcтaллизaци в течение не.менее 5 ч, а на второй стадии отжиг проводится вьш1е этой температуры Cl J«

Недостатками данного способа полученйя мелкозернистых заготовок являются длительность процессов термообработки и необходимость деформирования с большими степенями обжатия при низких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки алюминиевых сплавов для получения заготовок, способных к сверх- пластической деформации, заключающийся в прокатке при комнатной температуре со степенью деформации 80-90%, обеспечивающей сильный наклеп и последующий Д1агрев до температуры выше , т.е. -выше температуры конца первичной рекристаллизации С 2 .

Недостатком известного способа является необходимость деформирования при комнатной температуре с большими степенями деформации, что требует больших усилий деформирования и практически не позволяет получать фасонные заготовки под горячую объемную штамповку высокого качества и способных к сверхпластической деформации. Высокие деформации при комнатной температуре приводят к сильному растрескиванию сплава и снижению выхода годного из-за необходимости обрезки растрескавшегося металла. Кроме того, высокие усилия деформирования приводят к необходимости создания мощного оборудования. На имеющемся оборудовании из-за высоких усилий получение заготовок под объемную штамповку осуществлять затруднительно .

Цель изобретения - повьш1ение качества заготовок при снижении усилий деформирования.

Поставленная цель достигается тем, что согласно способу, включающему деформацию горячепрессованной заготовки, отжиг .при температуре вьш1е температуры рекристаллизации и окончательную сверхпластическую деформацию, деформацию горячепрессованной заготовки проводят со степень 50-60%, а после отжига вьш1е температуры рекристаллизации осуществляют дополнительную деформацию при 460-520°С.

Деформацию.горячепрессованной заготовки проводят при 20-300 с.

В результате деформирования горячепрессованных заготовок при 20-

300®С и последующего рекристаллиза- ционного отжига в сплавах формируется рекристаллизованная или частично рекристаллизованная структура с размером рекристаллизованных зерен ,1020 мкм. Степень деформации 50-60%, необходимая для получения такой структуры значительно меньше, чем для получения рекристаллизованной структуры с размером зерен не менее 10 мкм.

После деформации горячепрессованных заготовок возможно совмещение рекристаллизационного отасига с нагревом под дополнительную деформацию при 460-520С.

Дополнительное деформирование при 460-520 С приводит к преобразованию структуры в результате рекристаллизации в однородную мелкозернистую, со средним размером зерен менее 10 мкм. Деформирование, при температурах выше опасно с точки зрения пережога. Деформирование при температурах ниже к образованию мелкозернистой структуры не приводит.

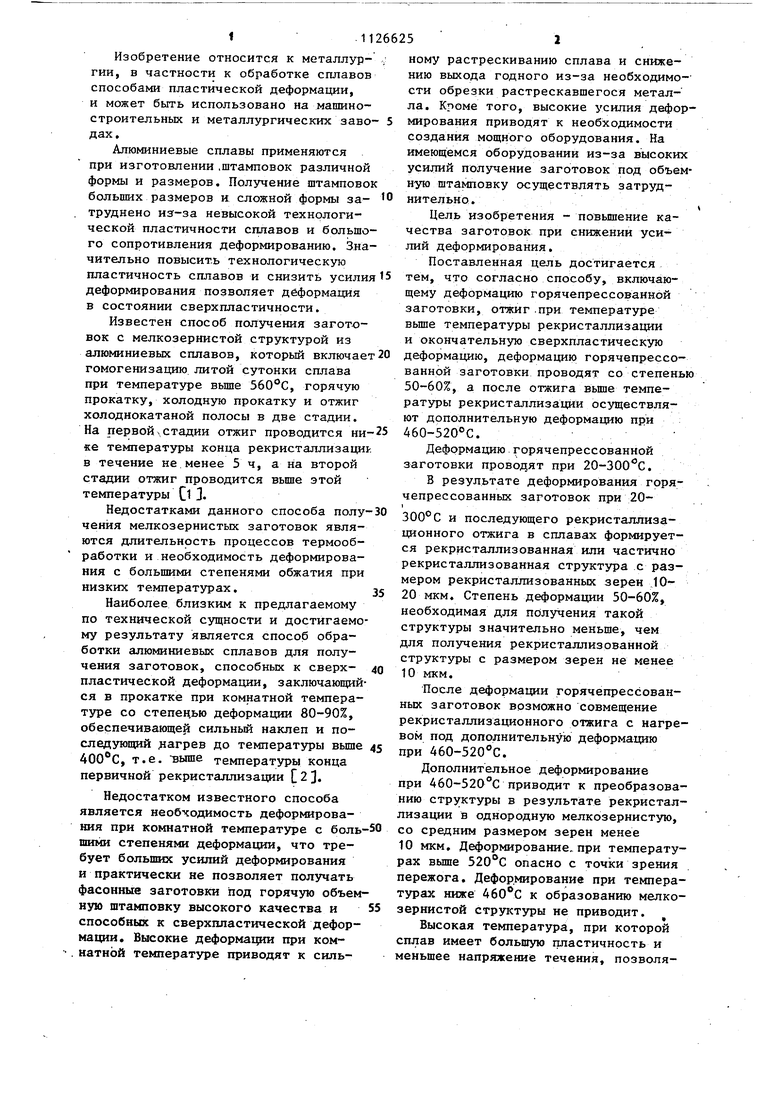

Высокая температура, при которой сплав имеет большую пластичность и меньшее напряжение течения, позволя3tет при дополнительной деформации совмещать подготовку, структуры с фасонироваиием заготовок. Дополнительную деформацию можно осуществлять не-поср.едственно перед сверхпластическим течением за одну операцию путем переключения скорости деформирования. Пример 1. Сплав В96Ц. Заготовки 0 60 мм, высотой 120 мм, вьфе- занные из горячепрессрванного прутка, осаживали в торец на механическом, прессе при ZOO-SOO C со степенью деформации 50%, отжигали в печи при 460-470С, плющили на гидравлическом прессе при 460 С со степенью деформа ции 70%, П р и м .ё р 2. Сплав АК6. Заготов ки 0 50 мм, высотой ТОО мм, вырезанные из горячепрессованного прутка осаживали на гидравлическом прессе при со степенью деформации 60%, отжигали в печи при 510-520 С, плюЩШ1И на гидравлическом прессе при 500-520 С со степенью деформации 70% При деформировании заготовок на прессе замеряли максимальное потребное усилие. Полученные поковки под54вергали визуальному осмотру. Иэ поковок вырезали образцы для механи ческих испытаний при оптимальных для каждого сплава температурио-ско- ростных условиях: для АКбt 510C, . ,3 10 с-; для В96Ц , ,. Результаты измерения указанных параметров приведены в таблице. Для сравнения приведены аналогичные параметры при обработке сплавов изтг вестным способом. Качество поковок оценивали по наличию трещии на внешней поверхности. Как видно из таблицы, обработка предлагаемым способом позволяет более чем в 2 раза снизить усилие де формирования сплавов и при этом полностью устранить трещины на боковой поверхности дпоковок. Предлагаемый способ обеспечивает снижение усилия деформирования, позволяющее 5гменьшить мощность используемого оборудования, увеличить стойкость штампового инструмента и, за счет устранения растрескивания металла, повысить выход годного и качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2416482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

1. СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ преимущественно под объемную штамповку, вклю чающий деформацию горячепрессованной заготовки, отжиг при температуре вьше температуры рекристаллизащт и окончательную сверхш1астическую деформацию, отличающийся тем, что, с целью повышения качества заготовок при снижении усилий дефорюсрования, д1еформацию горячепрессоваяной заготовки проводят со степенью 5060%, а после отжига при температуре вьш1е температуры рекристаллизации осуществляют дополнительную деформацию при 460-520 С. 2. Способ по п. 1,отличающ и и с я тем, что, деформацию горячепрессованной заготовки проводят при 20-300 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3563815, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Matuki Kensi Jamado masao | |||

| J Japlnst metals, 37, № 4, 1973, p | |||

| Корнерез для пней | 1921 |

|

SU448A1 |

Авторы

Даты

1984-11-30—Публикация

1981-04-17—Подача