со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровая коронка | 1990 |

|

SU1816835A1 |

| СПОСОБ РЕМОНТА ТРЕЩИН В ТОНКОСТЕННЫХ ОБОЛОЧЕЧНЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2310791C2 |

| СПОСОБ СОЕДИНЕНИЯ НЕМЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКИМ ПРИ ПОМОЩИ СКЛЕИВАНИЯ | 2022 |

|

RU2783681C1 |

| Способ быстрого склеивания ортогональных поверхностей плоской и цилиндрической деталей в беспилотном летательном аппарате | 2024 |

|

RU2838361C1 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| Способ соединения деталей | 2024 |

|

RU2829619C1 |

| Способ склеивания металлических деталей | 1986 |

|

SU1381152A1 |

| СПОСОБ ФИКСАЦИИ ПОДШИПНИКА КАЧЕНИЯ В КОРПУСЕ | 2008 |

|

RU2375180C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1999 |

|

RU2179268C2 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

Использование: для соединения деталей склеиванием. Способ включает подготовку деталей к склеиванию, установку одной детали в другую с размещением между их сопрягаемыми поверхностями вставки из сплава с памятью формы, нагрев узла до температуры обратного мартенситного превращения сплава и подачу клея на сопрягаемые поверхности деталей с последующим его отверждением, при этом при соединении охватывающей детали с большим коэффициентом теплового расширения и охватываемой детали с меньшим коэффициентом теплового расширения клей подают на сопрягаемые поверхности деталей перед размещением их одной в другой, а нагревание узла производят после операции отверждения. 1 ил. .

Изобретение относится к машиностроению, в частности к способам соединения деталей.

Целью изобретения является повышение надежности соединения охватывающей детали с большим коэффициентом теплового расширения и охватываемой детали с меньшим коэффициентом теплового расширения путем компенсации термических напряжений.

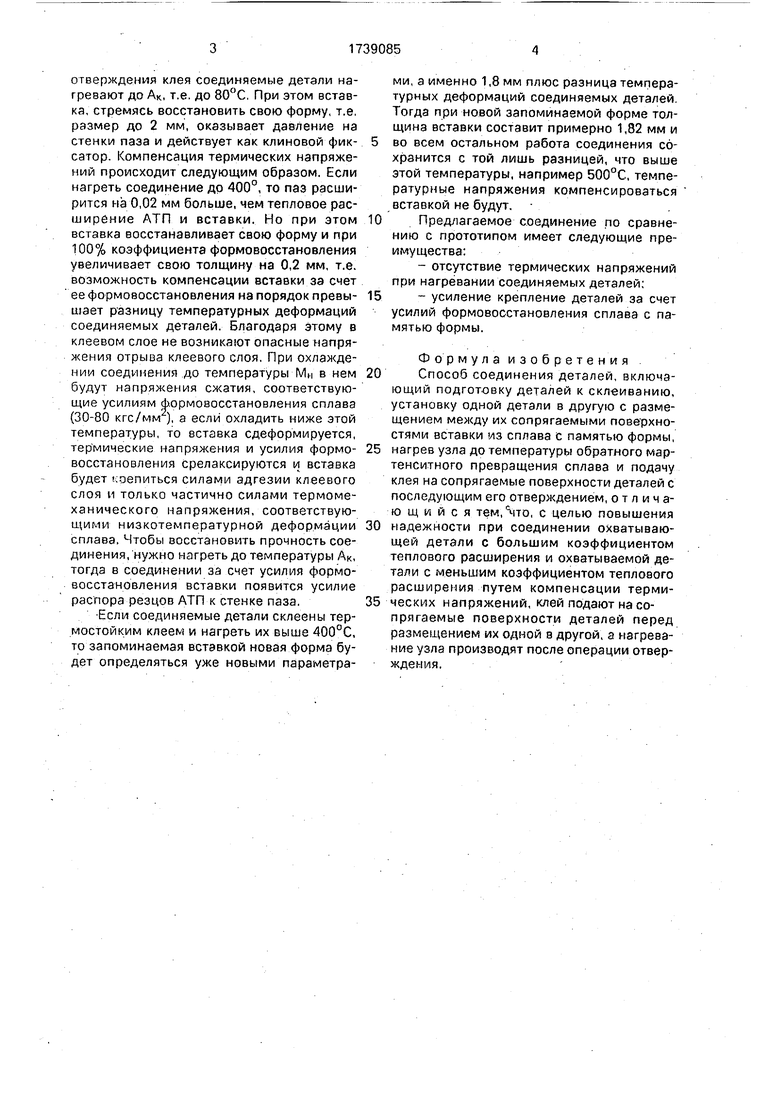

На чертеже изображено соединение де- талей предлагаемым способом.

Соединение состоит из корпуса 1 коронки (деталь с большим коэффициентом тепло- вого расширения, а ), клеевого слоя 2, алмазно-твердосплавной пластины (АТП) 3. (деталь с меньшим коэффициентом теплового расширения, а 5 ) и вставки 4 из сплава с однократной памятью формы Вставка при температуре выше температуры конца обратного мартенситного превращения (при Т Ак), например 80°С, имеет толщину 2 мм, а при температуре ниже температуры начала прямого мартенситного превращения (при Т Мн). например -10°С, деформируется на 10%. т.е толщина вставки составит 1,8 мм, АТП имеет толщину 3 мм, а ширина паза в корпусе коронки - 5,1 мм. Толщина клеевого слоя составит 0,1 мм, и его прочность на сжатие достаточна, чтобы выдержать усилие формовосстановления вставки (30-80 кгс/мм ). Причем эта толщина сохранится, пока вставку не нагревают выше температуры начала обратного мартенситного превращения (Ан). например, 60°С.

Паз корпуса, АТП 3 и вставку 4 подготавливают к склейке, наносят клей и при температуре ниже 60° размещают их в паз корпуса 1. Согласно инструкции по применению клея производят отверждение, но при температуре ниже Ан, т.е. 60°С. После

VI

Ы

О

оэ ел

отверждения клея соединяемые детали нагревают до Ак, т.е. до 80°С. При этом вставка, стремясь восстановить свою форму, т.е. размер до 2 мм, оказывает давление на стенки паза и действует как клиновой фиксатор. Компенсация термических напряжений происходит следующим образом. Если нагреть соединение до 400°, то паз расширится на 0,02 мм больше, чем тепловое расширение ДТП и вставки. Но при этом вставка восстанавливает свою форму и при 100% коэффициента формовосстановления увеличивает свою толщину на 0,2 мм, т.е. возможность компенсации вставки за счет ее формовосстановления на порядок превышает разницу температурных деформаций соединяемых деталей. Благодаря этому в клеевом слое не возникают опасные напряжения отрыва клеевого слоя. При охлаждении соединения до температуры Мм в нем будут напряжения сжатия, соответствующие усилиям формовосстановления сплава (30-80 кгс/мм ), а если охладить ниже этой температуры, то вставка сдеформируется, термические напряжения и усилия формовосстановления срелаксируются и вставка будет коепиться силами адгезии клеевого слоя и только частично силами термомеханического напряжения, соответствующими низкотемпературной деформации сплава. Чтобы восстановить прочность соединения, нужно нагреть до температуры Ак, тогда в соединении за счет усилия формовосстановления вставки появится усилие распора резцов АТП к стенке паза.

Если соединяемые детали склеены термостойким клеем и нагреть их выше 400°С, то запоминаемая вставкой новая форма будет определяться уже новыми параметрами, а именно 1,8 мм плюс разница температурных деформаций соединяемых деталей. Тогда при новой запоминаемой форме толщина вставки составит примерно 1,82 мм и

во всем остальном работа соединения сохранится с той лишь разницей, что выше этой температуры, например 500°С, температурные напряжения компенсироваться вставкой не будут.

Предлагаемое соединение по сравнению с прототипом имеет следующие преимущества:

- отсутствие термических напряжений при нагревании соединяемых деталей;

- усиление крепление деталей за счет усилий формовосстановления сплава с памятью формы.

Формула изобретения

Способ соединения деталей, включающий подготовку деталей к склеиванию, установку одной детали в другую с размещением между их сопрягаемыми поверхностями вставки из сплава с памятью формы,

нагрев узла до температуры обратного мар- тенситного превращения сплава и подачу клея на сопрягаемые поверхности деталей с последующим его отверждением, отличающийся темД|ТО, с целью повышения

надежности при соединении охватывающей детали с большим коэффициентом теплового расширения и охватываемой детали с меньшим коэффициентом теплового расширения путем компенсации термических напряжений, клей подают на сопрягаемые поверхности деталей перед размещением их одной в другой, а нагревание узла производят после операции отверждения.

| Способ соединения деталей | 1976 |

|

SU584114A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-06-07—Публикация

1990-02-20—Подача