Технологический процесс запоминания формы сплавом заключается в том, что детали придают необходимую форму, отжигают при температуре 400-600°С и охлаждают в заневоленном состоянии. После запоминания формы деталь деформируют до технологически требуемой конфигурации со степенью деформации до 8%. Воспроизведение деталью заданной ранее формы достигается при нагреве до температуры 90-100°. В отечественной промышленности находит применение сплав системы Ni-Ti, имеющий обозначение ВНТ-27.

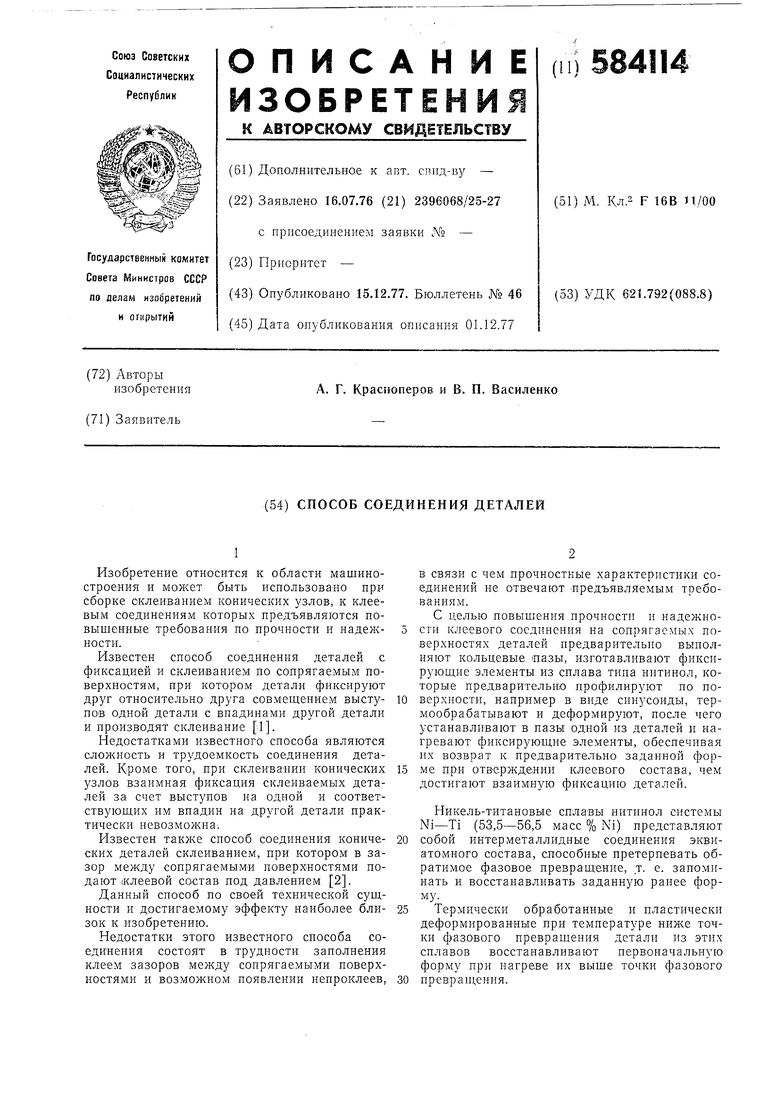

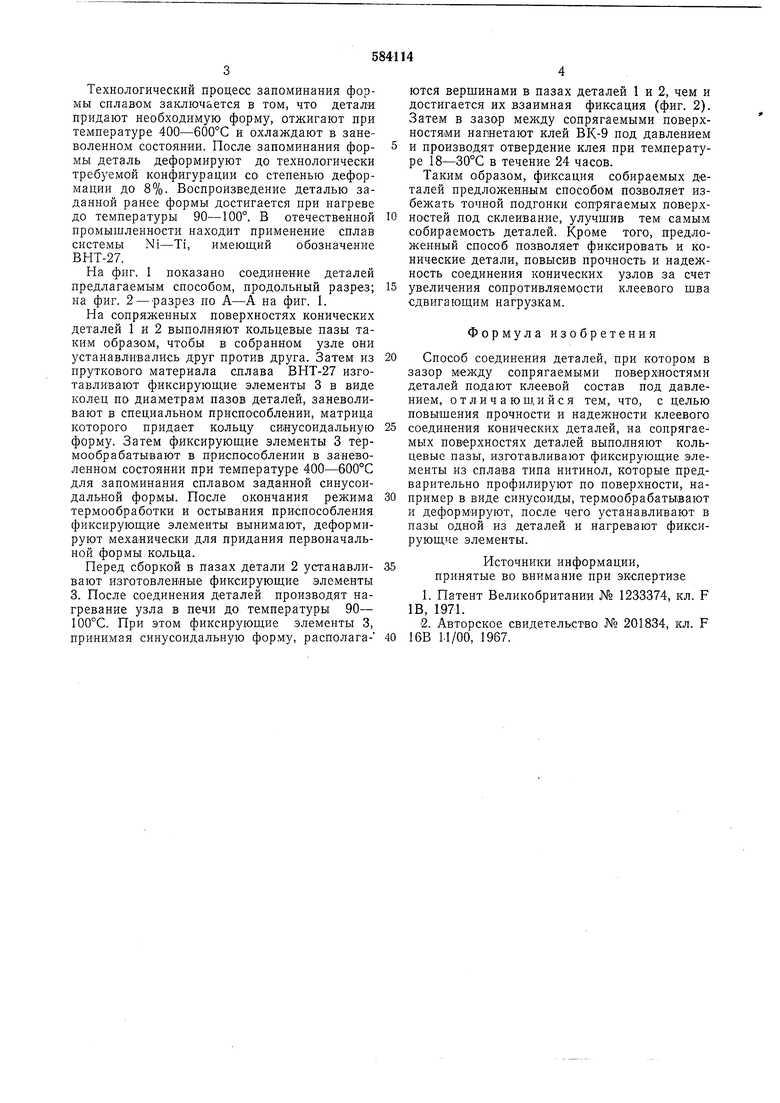

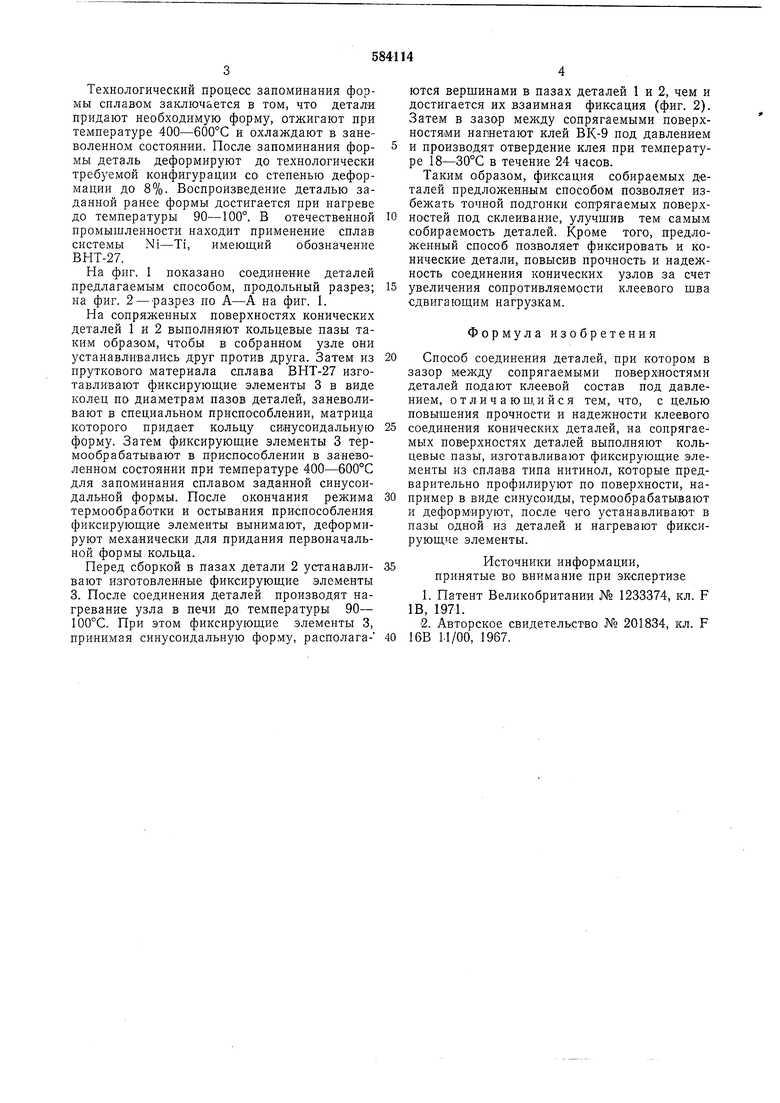

На фиг. 1 показано соединение деталей предлагаемым способом, продольный разрез; на фиг. 2 --разрез по А-А на фиг. 1.

На сопряженных поверхностях конических деталей 1 и 2 выполняют кольцевые пазы таким образом, чтобы в собранном узле они устанавливались друг против друга. Затем из пруткового материала сплава ВНТ-27 изготавливают фиксирующие элементы 3 в виде колец по диаметрам пазов деталей, заневоливают в специальном приспособлении, матрица которого придает кольцу синусоидальную форму. Затем фиксирующие элементы 3 термообра батывают в приспОСоблении в заневоленном состоянии при температуре 400-600°С для запоминания сплавом заданной синусоидальной формы. После окончания режима термообработки и остывания приспособления фиксирующие элементы вынимают, деформируют механически для придания первоначальной формы кольца.

Перед сборкой в пазах детали 2 устанавливают изготовленные фиксирующие элементы 3. После соединения деталей производят нагревание узла в печи до температуры 90- 100°С. При этом фиксирующие элементы 3, принимая синусоидальную форму, располагаются верщинами в пазах деталей 1 и 2, чем и достигается их взаимная фиксация (фиг. 2). Затем в зазо-р между сопрягаемыми поверхностями нагаетают клей ВК-9 под давлением и производят отвердение клея при температуре 18-30°С в течение 24 часов.

Таким образом, фиксация собираемых деталей предложенным способом позволяет избежать точной подгонки сопрягаемых поверхностей под склеивание, улучщив тем самым собираемость деталей. Кроме того, предложенный способ позволяет фик1сировать и конические детали, повысив прочность и надежность соединения конических узлов за счет увеличения сопротивляемости клеевого щва сдвигающим нагрузкам.

Формула изобретения

Способ соединения деталей, при котором в зазор между сопрягаемыми поверхностями деталей подают клеевой состав под давлением, отличающийся тем, что, с целью повышения прочности и надежности клеевого соединения конических деталей, на сопрягаемых поверхностях деталей выполняют кольцевые пазы, изготавливают фиксирующие элементы из сплава типа нитинол, которые предварительно профилируют по поверхности, например в виде синусоиды, термообрабатывают и деформируют, после чего устанавливают в пазы одной из деталей и нагревают фиксирующие элементы.

Источники информации, принятые во внимание при экспертизе

1.Патент Великобритании № 1233374, кл. F 1В, 1971.

2.Авторское свидетельство № 201834, кл. F 16В М/00, 1967.

Л

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1990 |

|

SU1739085A1 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372417C2 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

| Буровая коронка | 1990 |

|

SU1816835A1 |

| УСТРОЙСТВО ДЛЯ ЛЕЧЕНИЯ ВРОЖДЕННЫХ РАСЩЕЛИН ВЕРХНЕЙ ГУБЫ И АЛЬВЕОЛЯРНОГО ОТРОСТКА | 2010 |

|

RU2432923C1 |

| СПОСОБ СБОРКИ НАКЛАДНЫХ ДЕКОРАТИВНЫХ ДЕТАЛЕЙ С ОСНОВНЫМИ ДЕТАЛЯМИ МЕБЕЛИ | 2012 |

|

RU2490521C1 |

| Способ быстрого склеивания ортогональных поверхностей плоской и цилиндрической деталей в беспилотном летательном аппарате | 2024 |

|

RU2838361C1 |

| ВИТАЯ ОБОЛОЧКА С УСИЛЕНИЕМ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756187C2 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

Авторы

Даты

1977-12-15—Публикация

1976-07-16—Подача