U

00

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| Способ быстрого склеивания ортогональных поверхностей плоской и цилиндрической деталей в беспилотном летательном аппарате | 2024 |

|

RU2838361C1 |

| Способ изготовления строительных изделий | 1977 |

|

SU698962A1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ОБТЕКАТЕЛЯ С МЕТАЛЛИЧЕСКИМ КОРПУСОМ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2566643C1 |

| Способ склеивания внахлестку листовых металлических деталей | 1983 |

|

SU1330143A2 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ОБТЕКАТЕЛЯ СО ШПАНГОУТОМ | 2015 |

|

RU2587708C1 |

| Способ склеивания внахлестку тонколистовых металлических деталей | 1982 |

|

SU1112042A1 |

| Способ изготовления утепленной одежды | 1989 |

|

SU1680034A1 |

| Способ селективной сборки обтекателей | 2019 |

|

RU2702552C1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

Изобретение относится к машиностроению и может быть использовано при создании клеевых и комбинирован- иых соединений металлических деталей. Оно позволяет упростить технологию склеивания. Это достигается за счет того, что перед склеиванием одну или обе склеиваемые детали предварительно деформируют по дуге окружности радиусом, определяемым из выражения , 17-Е Ь c/ Vp-S-1, где R - радиус дуги деформируемой детали, Е - модуль упругости металла; Ь- ширина детали; /- толщина детали; р - нормативное давление на клей; S - общая площадь склеивания; 1 - длина детали. Затем наносят клей, приводят детали в соприкосновение по образующей изгиба изогнутой детали, после чего концы изогнутой детали прижимают к другой детали до полного совмещения сопрягаемых поверхностей. Совмещенные поверхности поджимают и отверждают клеевой слой. I з.п. 2ил

СП

to

Изобретение относится к машиностроению и может быть использовано при создании клеевых и комбинированных соединений металлических деталей

Целью изобретения является упрощение технологии склеивания.

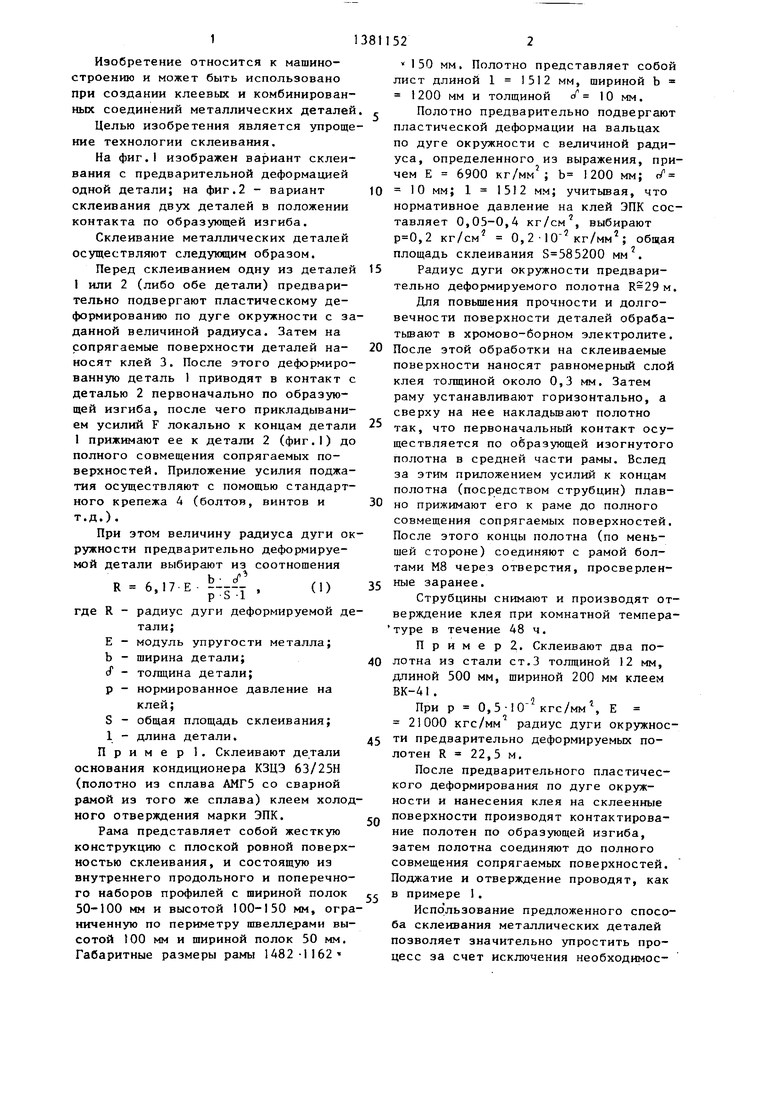

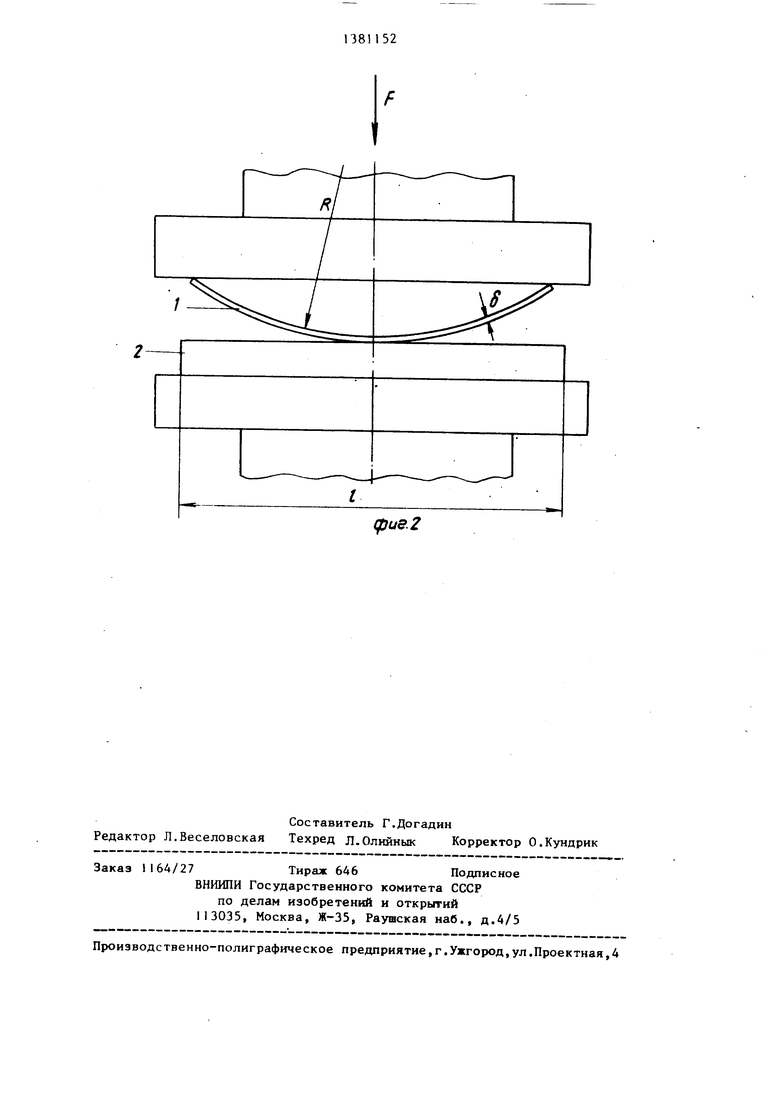

На фиг.1 изображен вариант склеивания с предварительной деформацией одной детали; на фиг.2 - вариант склеивания двух деталей в положении контакта по образующей изгиба.

Склеивание металлических деталей осуществляют следующим образом.

Перед склеиванием одну из деталей I или 2 (либо обе детали) предварительно подвергают пластическому деформированию по дуге окружности с заданной величиной радиуса. Затем на сопрягаемые поверхности деталей на- носят клей 3. После этого деформированную деталь 1 приводят в контакт с деталью 2 первоначально по образующей изгиба, после чего прикладыванием усилий F локально к концам детали 1 прижимают ее к детали 2 (фиг.1) до полного совмещения сопрягаемых поверхностей. Приложение усилия поджа- тия осуществляют с помощью стандартного крепежа 4 (болтов, винтов и т.д.).

При этом величину радиуса дуги окружности предварительно деформируемой детали выбирают из соотношения

R 6,17 Е

(1)

р S -1

где R - радиус дуги деформируемой детали;

Е - модуль упругости металла; b - ширина детали;

cf - толщина детали; р - нормированное давление на

клей;

S - общая площадь склеивания; 1 - длина детали.

Пример. Склеивают детали основания кондиционера КЗЦЭ 63/25Н (полотно из сплава АМГ5 со сварной рамой из того же сплава) клеем холодного отверждения марки ЭПК.

Рама представляет собой жесткую конструкцию с плоской ровной поверхностью склеивания, и состоящую из внутреннего продольного и поперечного наборов профилей с шириной полок 50-100 мм и высотой 100-150 мм, ограниченную по периметру швеллерами высотой too мм и шириной полок 50 мм. Габаритные размеры рамы 1482-1162

0

5 0 5 0

5

0

5

Q

150 мм. Полотно представляет собой лист длиной 1 1512 мм, шириной b 1200 мм и толщиной t/ 10 мм.

Полотно предварительно подвергают пластической деформации на вальцах по дуге окружности с величиной радиуса, определенного из выражения, причем Е 6900 кг/мм ; Ь 1200 мм; с 10 мм; 1 1512 мм; учитьшая, что нормативное давление на клей ЭПК составляет 0,05-0,4 кг/см , выбирают ,2 кг/см 0,2-10 кг/мм ; общая площадь склеивания 5 585200 мм .

Радиус дуги окружности предварительно деформируемого полотна .

Для повьппения прочности и долговечности поверхности деталей обрабатывают в хромово-борном электролите. После этой обработки на склеиваемые поверхности наносят равномерный слой клея толщиной около 0,3 мм. Затем раму устанавливают горизонтально, а сверху на нее накладьшают полотно так, что первоначальный контакт осуществляется по образующей изогнутого полотна в средней части рамы. Вслед за этим приложением усилий к концам полотна (посредством струбцин) плавно прижимают его к раме до полного совмещения сопрягаемых поверхностей. После этого концы полотна (по меньшей стороне) соединяют с рамой болтами М8 через отверстия, просверленные заранее.

Струбцины снимают и производят отверждение клея при комнатной темпера- туре в течение 48 ч.

П р и м е р 2. Склеивают два полотна из стали ст.З толщиной 12 мм, длиной 500 мм, шириной 200 мм клеем ВК-41 .

При р 0,5-10 кгс/мм Е 21000 кгс/мм радиус дуги окружности предварительно деформируемых полотен R 22,5 м.

После предварительного пластического деформирования по дуге окружности и нанесения клея на склеенные поверхности производят контактирование полотен по образующей изгиба, затем полотна соединяют до полного совмещения сопрягаемых поверхностей. Поджатие и отверждение проводят, как в примере 1.

Испо льзование предложенного способа склеивания металлических деталей позволяет значительно упростить процесс за счет исключения необходимоети использования трудоемкого в изготовлении приспособления для поджатия деталей, расширить номенклатуру соединяемых деталей, а также технологи- ческие возможности вследствие использования пастообразных клеев холодного отверждения.

Формула изобретения

I. Способ склеивания металлических деталей путем предварительного пластического деформирования по крайней мере одной из них, нанесения на сопрягаемые поверхности слоя клея, соединения деталей с приложением усилия поджатия и отверждения клея, о т- личающийся тем, что, с целью упрощения технологии склеива-

ния, одну или обе детали деформируют по дуге окружности, приводят их в контакт по образующей изгиба, затем детали соединяют до полного совмещения сопрягаемых поверхностей.

выбирают из соотношения

.

R.6,17. Е- ------ ,

где R - радиус дуги деформируемой

детали;

Е - модуль упругости металла; b - ширина детали; - толщина детали; р - нормативное давление на клей; S - общая площадь склеивания; 1 - длина детали.

У/У

////// /////////////// ///

(pus. 2

| Способ склеивания внахлестку тонколистовых металлических деталей | 1982 |

|

SU1112042A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ изготовления центробежного рабочего колеса | 1981 |

|

SU989159A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1986-04-16—Подача