(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сливочного масла | 1990 |

|

SU1757568A1 |

| СПОСОБ ПОТОЧНОГО ДВУХСТАДИЙНОГО СОЗРЕВАНИЯ СЛИВОК ДЛЯ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА | 2013 |

|

RU2531239C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОГОДСКОГО СЛИВОЧНОГО МАСЛА | 2004 |

|

RU2297771C2 |

| Способ получения сливочного масла с йогуртом | 2019 |

|

RU2746374C1 |

| Способ производства сливочного масла | 1989 |

|

SU1734638A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1989 |

|

RU2032348C1 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА | 1996 |

|

RU2071260C1 |

| Способ созревания сливок | 1970 |

|

SU495064A1 |

| Способ производства сладко-сливочного масла | 1986 |

|

SU1400588A1 |

Использование: в молочной промышленности, в частности при производстве сладко-сливочного масла. Сущность способа: натуральные сливки подвергают термической -или термовакуумной обработке, затем часть свежеприготовленных сливок в количестве 20-50% выдерживают в течение 10-20 мин, охлаждают в потоке в условиях термомеханического воздействия, смешивают со сливками, прошедшими физическое созревание в соотношении 20-50:50-80, и сбивают непрерывно в потоке. 1 ил.

Изобретение относится к маслодельной отрасли молочной промышленности, а именно к способам производства сладко- сливочного масла.

Целью изобретения является повышение качества сладкосл и вечного масла.

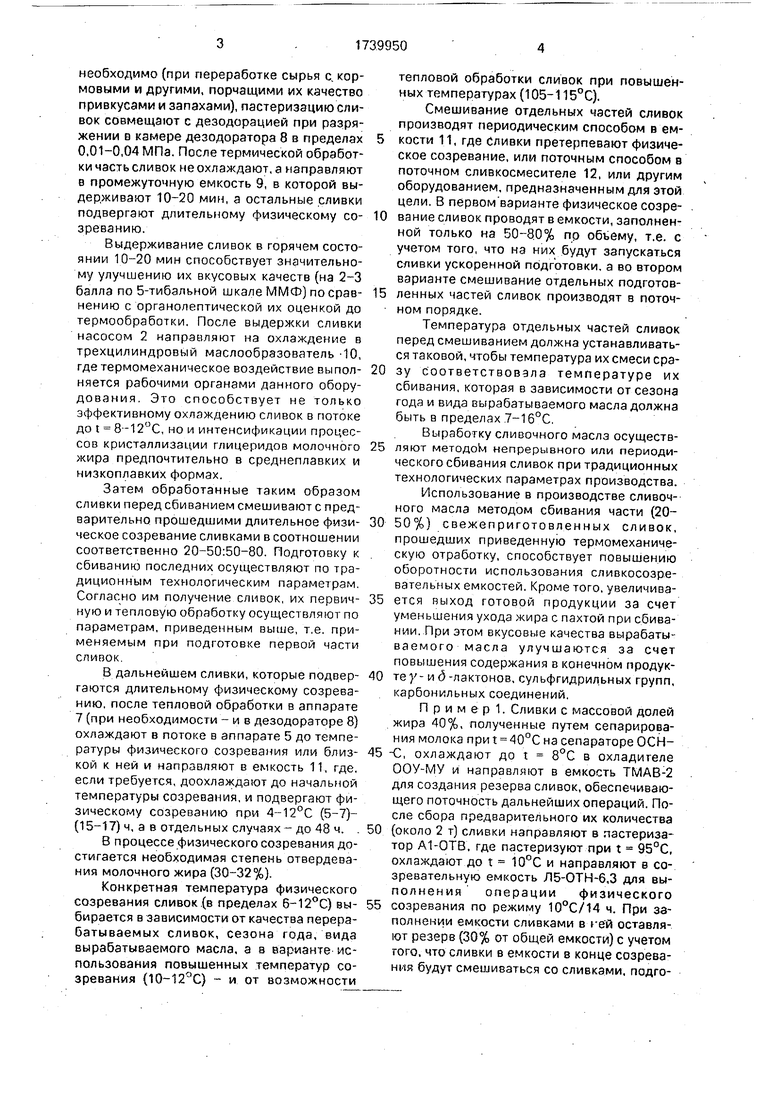

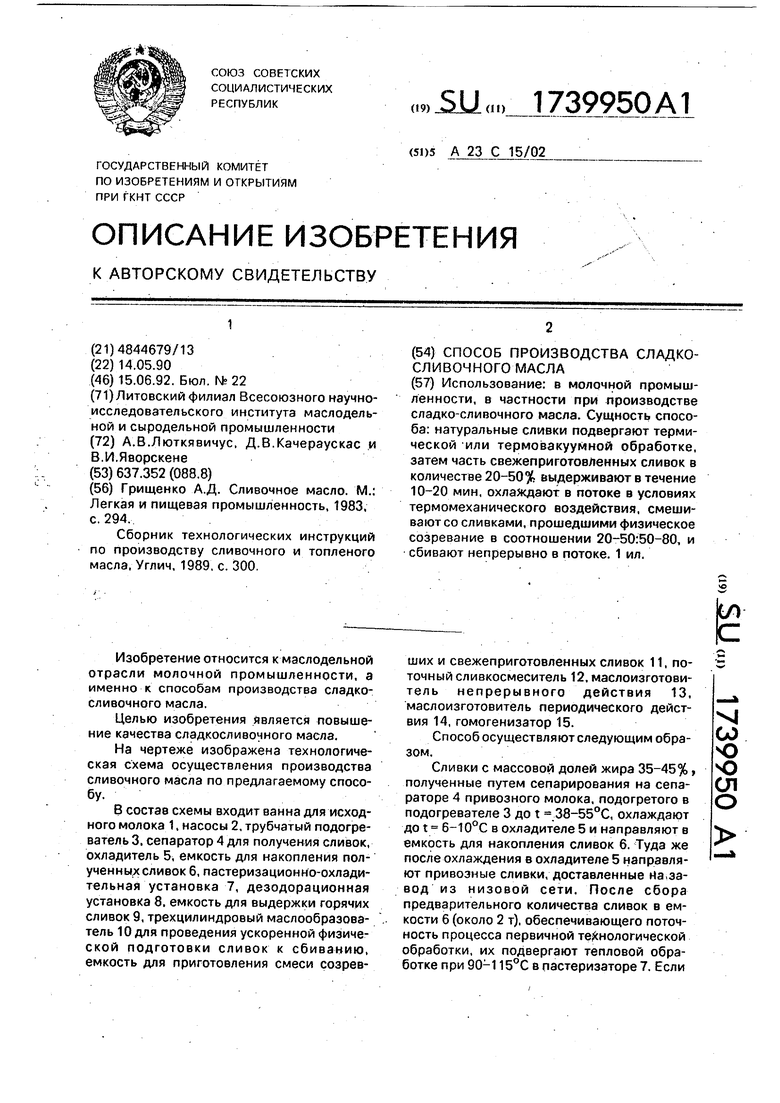

На чертеже изображена технологическая схема осуществления производства сливочного масла по предлагаемому способу.

В состав схемы входит ванна для исходного молока 1, насосы 2, трубчатый подогреватель 3, сепаратор 4 для получения сливок, охладитель 5, емкость для накопления полученных сливок 6, пастеризационно-охлади- тельная установка 7, дезодорационная установка 8. емкость для выдержки горячих сливок 9, трехцилиндровый маслообразова- тель 10 для проведения ускоренной физической подготовки сливок к сбиванию, емкость для приготовления смеси созревших и свежеприготовленных сливок 11, поточный сливкосмеситель 12, маслоизготови- тель непрерывного действия 13, маслоизготовитель периодического действия 14, гомогенизатор 15.

Способ осуществляют следующим образом.

Сливки с массовой долей жира 35-45% , полученные путем сепарирования на сепараторе 4 привозного молока, подогретого в подогревателе 3 до t 38-55°С, охлаждают до t 6-10°С в охладителе 5 и направляют в емкость для накопления сливок 6. Туда же после охлаждения в охладителе 5 направляют привозные сливки, доставленные на.завод из низовой сети. После сбора предварительного количества сливок в емкости 6 (около 2 т), обеспечивающего поточность процесса первичной технологической обработки, их подвергают тепловой обработке при 90-115°С в пастеризаторе 7. Если

vj

О)

ю

Ч)

ел о

необходимо (при переработке сырья с. кормовыми и другими, порчащими их качество привкусами и запахами), пастеризацию сливок совмещают с дезодорацией при разряжении в камере дезодоратора 8 в пределах 0,01-0,04 МПа. После термической обработки часть сливок не охлаждают, а направляют в промежуточную емкость 9, в которой выдерживают 10-20 мин, а остальные сливки подвергают длительному физическому созреванию.

Выдерживание сливок в горячем состоянии 10-20 мин способствует значительному улучшению их вкусовых качеств (на 2-3 балла по 5-тибальной шкале ММФ) по сравнению с органолептической их оценкой до термообработки. После выдержки сливки насосом 2 направляют на охлаждение в трехцилиндровый маслообразователь -10, где термомеханическое воздействие выполняется рабочими органами данного оборудования. Это способствует не только эффективному охлаждению сливок в потоке до t 8 -12°С, но и интенсификации процессов кристаллизации глицеридов молочного жира предпочтительно в среднеплавких и низкоплавких формах.

Затем обработанные таким образом сливки перед сбиванием смешивают с предварительно прошедшими длительное физическое созревание сливками в соотношении соответственно 20-50:50-80. Подготовку к сбиванию последних осуществляют по традиционным технологическим параметрам. Согласно им получение сливок, их первичную и тепловую обработку осущест вляют по параметрам, приведенным выше, т.е. применяемым при подготовке первой части сливок

В дальнейшем сливки, которые подвергаются длительному физическому созреванию, после тепловой обработки в аппарате 7 (при необходимости - и в дезодораторе 8) охлаждают в потоке в аппарате 5 до температуры физического созревания или близкой к ней и направляют в емкость 11, где. если требуется, доохлаждают до начальной температуры созревания, и подвергают физическому созреванию при (5-7)- (15-17) ч, а в отдельных случаях - до 48 ч.

В процессе физического созревания достигается необходимая степень отвердевания молочного жира (30-32%).

Конкретная температура физического созревания сливок (в пределах б-12°С) выбирается в зависимости от качества перерабатываемых сливок, сезона года, вида вырабатываемого масла, а в варианте использования повышенных температур созревания () - и от возможности

тепловой обработки сливок при повышенных температурах (105-115°С).

Смешивание отдельных частей сливок производят периодическим способом в емкости 11, где Сливки претерпевают физическое созревание, или поточным способом в поточном сливкосмесителе 12, или другим оборудованием, предназначенным для этой цели. В первом варианте физическое созревание сливок проводят в емкости, заполненной только на 50-80% по объему, т.е. с учетом того, что на них будут запускаться сливки ускоренной подготовки, а во втором варианте смешивание отдельных подготовленных частей сливок производят в поточном порядке.

Температура отдельных частей сливок перед смешиванием должна устанавливаться таковой, чтобы температура их смеси сразу соответствовала температуре их сбивания, которая в зависимости от сезона года и вида вырабатываемого масла должна быть в пределах 7-16°С.

Выработку сливочного маслз осуществляют методов непрерывного или периодического сбивания сливок при традиционных технологических параметрах производства. Использование в производстве сливочного масла методом сбивания части (2050%) свежеприготовленных сливок, прошедших приведенную термомеханическую отработку, способствует повышению оборотности использования сливкосозре- вательных емкостей. Кроме того, увеличивается выход готовой продукции за счет уменьшения ухода жира с пахтой при сбивании. При этом вкусовые качества вырабатываемого масла улучшаются за счет повышения содержания в конечном продукте у- и (5-лактонов, сульфгидрильных групп, карбонильных соединений.

Пример. Сливки с массовой долей жира 40%, полученные путем сепарирования молока при t 40°С на сепараторе ОСН-С, охлаждают до t 8°C в охладителе ООУ-МУ и направляют в емкость ТМАВ-2 для создания резерва сливок, обеспечивающего поточность дальнейших операций. После сбора предварительного их количества

(около 2 т) сливки направляют в пастеризатор А1-ОТВ, где пастеризуют при t 95°С, охлаждают до t 10°С и направляют в со- зревательную емкость Л5-ОТН-б,3 для выполнения операции физического

5 созревания по режиму 10°С/14 ч. При заполнении емкости сливками в гей оставляют резерв (30% от общей емкости) с учетом гого, что сливки в емкости в конце созреваний будут смешиваться со сливками, подготовленными к сбиванию в ускоренном порядке.

Подготовку части сливок по ускоренному циклу осуществляют при следующих параметрах.

Сливки с массовой долей жира 40%, полученные путем сепарирования молока при t - 40°С и охлажденные до t « 10°С, направляют в резервную емкость ТМАВ-2, а из нее при создании резерва сливок - в пастеризационную установку А1-ОТВ, где пастеризуют при t 90°C и подают в емкость ВДП, где горячие сливки выдерживают 20 мин. После выдержки сливки направляют в трехцилиндровый маслообрз- зователь Т1-ОМ-2Т, где в потоке охлаждают дот 12°С при одновременном воздействии температурного и механического фактора, В итоге термомеханического воздействия на сливки в них значительно интенсифици- руются кристаллизационные процессы и в конце обработки количество отвердевших глицеридов молочного жира в них составляет 35%.

Свежеприготовленные сливки, прошед- шие указанную отработку, из маслообрззо- вателя направляют в емкость для смешивания со сливками длительного физического созревания в соотношении соответственно 20:80 Сливки перемешивают мешалкой емкости 10 мин и подают на сбивание в мзслоизгоювительь непрерывного действия. Сбивание сливок на крестьянское масло (массовая доля влаги 25%) производят при tc6. 13°С, частоте вращения ме- шалки сбивания 13,33 Отход жира в пахту 0,5%. По органолептическим показателям вырабатываемый продукт оценен на 0,5-1.0% балла выше, чем контрольный образец, выработанный по традиционной тех- нологии. По консистенции опытный и контрольный (выработанный по традиционной технологии) образцы масла практически не отличались.

П р и м е р 2, Сливки с массовой долей жира 42%, полученные путем сепариооеа- ния молока на сепараторе ОСН-С при t 38°С, охлаждают до t 10°С в охладителе ООУ-МУ, направляют в резервуарную емкость ТМАВ-2. После сбора предварительного количества (около 2 т) сливки подают в пастеризатор At-OTB, где пастеризуют при t 93°C, охлаждают до 12°С, направляют в с оз рева тельную емкость Л5-ОТН-6.3, где охлаждают до t 8°C и проводят их созревание по режиму 8°С/16 ч.

Первичную подготовку к сбиванию части свежеприготовленных сливок с массовой долей жира 38% осуществляют до стадии охлаждения. Сливки этой части после пастеризации при 95°С направляют в емкость ВДП, где горячие сливки выдерживают 10 мин и направляют в трехцилиндровый мас- лообразователь Т1-ОМ-2Т, где охлаждают е потоке при воздействии температурного фактора (охлаждающий агент - рассол) и механического фактора (вращающихся барабанов со скребками) до t« 10°С.

При этом выдержка горячих сливок повышает содержание а нихсульфгидрильных соединений, у - и д -лактонов, уменьшает содержание карбонильных соединений, улучшает количественное распределение свободных летучих жирных кислот, а охлаждение под воздействием термомеханического фактора интенсифицирует процессы кристаллизации глицеридов молочного жира, в частности весь процесс созревания в целом, что обеспечивает достижение количества отвердевших глицеридов в сливках до 30%

Сливки длительного физического созревания и сливки ускоренной подготовки перед сбиванием подают на смешивание в соотношении 50:50 в поточный сливкосме- ситель конструкции Литовского филиала ВНИИМСа, где в лотоке эффективно смешивают.

Сливки в бутербродное масло (соде ржание влаги 35%) перерабатывают при обычных для этого вида продукта параметрах маслообразования, т.е. тсб 14°С, частоте вращения била сбивателя МИД 18,33 с , жирности пахты 0,6%. Готовый продукт по консистенции практически неотличзетсч от такового, выработанного по традиционной технологии, а по вкусу и запаху на 0,9 усл. балла его превосходит.

Таким образом, выдерживание свежеприготовленных сливок после термической или термовакуумной обработки 10-20 мин способствует увеличению вкусо-ароматиче- ских веществ в них, что отражается в орга- нолептической их оценке. Уменьшение продолжительности выдержки менее 10 мин (например 5 мин) вызывает незначительное улучшение вкусовой оценки сливок (на 1-2 балла по шкапе ММФ). Повышение выдержки более 20 мин (например 25 мин) является необоснованным, так как не вызывает улучшения вкусовых качеств ставок.

Воздействие на свежеприготовленные термически обработанные и выдержанные в горячем состоянии 10-20 мин слмеки термомеханического фактора способствует эффективному охлаждению сливок в потоке до 8--12°С. Сочетание операции охлаждения сливок в потоке с механическим воздействием на них интенсифицирует процессы кристаллизации глицеридов молочного жиpa преимущественно в среднеплавких формах.

Дальнейшее смешивание свежеприготовленных сливок, подготовленных к сбиванию по ускоренному варианту, со сливками, прошедшими длительное физическое созревание в соотношении соответственно 20-50 к 50-80%, способствует получению продукта с выраженными вкусовыми достоинствами при одновременном уменьшении производственных затрат.

Уменьшение доли свежеприготовленных сливок в общем составе смеси ниже 20% (например до 10%) практически не оказывает благоприятного влияния на органе- лептические показатели готового продукта.

Увеличение количества свежеприготовленных сливок в общем составе смеси свыше 50% (например до 60%) вызывает крошливость консистенции готового про- дукта.

Формула изобретения

Способ производства сладко-сливочного масла с проведением процессов получения натуральных сливок, термической или термовакуумной обработки, охлаждения свежеприготовленных сливок, их физиче-. ского созревания и последующего сбивания на масло, отличающийся тем, что, с целью повышения качества сладкосли- вочного масла после термической или термовакуумной обработки часть свежеприготовленных сливок в количестве 20- 50% выдерживают в течение 10-20 мин, охлаждение проводят в потоке в условиях термомеханического воздействия, перед сбиванием их смешивают со сливками, прошедшими физическое созревание в соотношении 20-50:50-80, а сбивание осуществляют непрерывно в потоке.

| Грищенко А.Д | |||

| Сливочное масло | |||

| М.: Легкая и пищевая промышленность, 1983, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| Сборник технологических инструкций по производству сливочного и топленого масла | |||

| Углич, 1989 | |||

| с | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Авторы

Даты

1992-06-15—Публикация

1990-05-14—Подача