Изобретение относится к литейному производству, в частности получению литейной формы, имеющей стержень, преимущественно в единичном, или в мелкосерийном производстве.

Известно «Устройство для зачистки литейных стержней», а.с. №706181. опубликовано 30.12.1979 г. Бюл. №48, с помощью которого осуществляют зачистку по разъему стержня абразивной лентой. Оно содержит корпус 1, в нижней части которого размещен привод 2, жестко закрепленный на корпусе стола 3, и шкивы 4 с натянутой на них абразивной лентой 5. На столе жестко закреплены втулки 6, в которых размещены пружины 7. Во втулки входят упоры 8, выполненные на нижней поверхности плиты 9. В плите выполнены отверстия 10, внутренняя поверхность которых повторяет форму выступов обрабатываемых стержней 11. На верхней поверхности плиты выполнены базовые упоры. Это устройство может обрабатывать лишь ограниченный набор поверхностей, то есть не универсально.

Известен «Способ удаления облоя с песчаных литейных стержней», кл. B22D 31/00 (11) 910351, опубл. 07.03.1982 г. Бюл. №9. Предназначен для отливки головки цилиндров. Этот станок имеет черты вертикально-фрезерного станка с вертикальной осью вращения шпинделя, на нижнем конце шпинделя закреплен вращающийся инструмент, имеющий, кроме того, возвратно-поступательные движения вниз и вверх. Обрабатываемый стержень установлен на столе, имеющем несколько перемещений. Обработку производят за один ход инструмента, с применением вибрации в плоскости движения инструмента и изменением скорости движения от нормативной до нуля. С его помощью можно обработать лишь ограниченное число поверхностей.

Известен «Манипулятор для зачистки отливок», кл. B22D 31/00. (19) SU. (11) 1202703. (46) 07.01.86. Бюл. №1. Манипулятор содержит колонну, консольно установленную на ней стрелу, выполненную в виде пантографа, рабочий орган, закрепленный на рычагах пантографа, причем он снабжен шарнирно закрепленным на рычагах пантографа кожухом, в котором установлен рабочий орган, направляющими, расположенными на верхнем звене пантографа, противовесом и механизмом его перемещения, установленным на направляющих с возможностью перемещения, а кожух и нижние звенья пантографа выполнены в виде груза. С его помощью можно лишь зачищать неровности на имеющейся поверхности стержня, но получать новые сложные внутренние поверхности, имеющие точные размеры и форму - невозможно.

Широко применяется в единичном и мелкосерийном производстве технология изготовления литейных стержней, где предусматривают изготовление индивидуального стержневого ящика для каждого наименования стержня, затем изготовление стержня в стержневом ящике с отверждением материала стержня в стержневом ящике или вне стержневого ящика, например в сушиле, транспортировку, отделку стержня и сборку стержня в форме. При этом способе стержневой ящик затем утилизируют за ненадобностью, что несет потери в материалах, энергии, рабочей силе, порче станков при мех. обработке, кроме того, мех. обработку внутренних поверхностей обработать сложнее, чем наружных поверхностей.

Известно [2], стр.113, что в некоторых случаях плоскости склеивания стержней между собой шлифуют и зачищают, причем зачистку производят на специальных шлифовальных станках абразивным кругом. Перед зачисткой стержни устанавливают в алюминиевые кондукторы, которые имеют специальные опорные элементы для надежной и точной фиксации в них стержней. При механической шлифовке кондукторы устанавливают на стол карусельной установки. Этот метод применим для шлифовки лишь одной из шести сторон стержня, а для шлифовки остальных пяти сторон стержня требуется еще пять кондукторов, что неэкономично. Кроме того, этим методом можно обрабатывать только габаритные поверхности стержня, имеющие только плоские поверхности.

Ближайшим аналогом способа изготовления стержня является способ изготовления литейного стержня, включающий сборку стержневого ящика, состоящего из дна, обечайки, отъемных частей и струбцин, размещение каркаса в стержневом ящике, наполнение стержневого ящика стержневой смесью, уплотнение смеси, отверждение стержня, извлечение стержня, отделку стержня (ЖЕБИН М.И. Формовщик ручной формовки. М.: ПРОФТЕХИЗДАТ, 1962, с.83-86, 92),

Ближайшим аналогом оснастки является оснастка для изготовления литейного стержня, содержащая стержневой ящик, состоящий из дна, обечайки,, отъемных частей и струбцин, сушильную плиту (ЖЕБИН М.И. Формовщик ручной формовки. М.: ПРОФТЕХИЗДАТ, 1962, с.84-85, рис.40-42).

Целью данного изобретения является упрощение технологии, сокращение цикла изготовления литейных стержней и удешевление их производства.

Указанные и другие цели и преимущества достигаются тем, что сначала расчетным путем устанавливают принципиальную возможность изготовления (без разрушения стержня)стержень, затем изготавливают стержневой ящик из унифицированных элементов, который может иметь отъемные элементы и спутник, затем в стержневой ящик помещают стержневую смесь, и могут быть помещены вставки, каркас и гарь, уплотняют смесь, делают газоотводящие каналы, отверждают смесь, освобождают полученный стержень со спутником или одиночный стержень без спутника от обечайки, транспортируют, приклеивают одиночный стержень к спутнику, транспортируют, закрепляют стержень со спутником на станке путем прикрепления спутника к столу станка и производят механообработку пяти сторон стержня, и затем отделывают пять сторон стержня, затем отделяют стержень от спутника, производят механообработку и отделку шестой стороны стержня и собирают стержень в литейной форме. В этом случае стержневой ящик, спутник и отдельные унифицированные элементы, например модели для получения знаковых частей стержня, могут быть использованы повторно. Могут быть применены менее жесткие станки с меньшей потребляемой мощностью и меньшей стоимостью. Обрабатываемые поверхности можно изготавливать без литейных уклонов, что сокращает расход расплавленного металла, а при наличии во внутренних полостях отливки приливов, выступающих частей, ребер жесткости и т.п., сокращается количество стержней и стержневых ящиков. Можно проектировать более рациональную конструкцию отливки, учитывая возможности получения стержня со сложной формой наружных поверхностей.

Одиночный стержень получают путем отверждения стержневой смеси на дне без спутника, отъема боковин от дна и одиночного стержня. Стержень со спутником затем получают путем приклеивания одиночного стержня к спутнику с помощью термопластичного материала, например сургуча или гудрона, при этом приклеиваемая сторона стержня может быть так же нагрета перед приклеиванием.

Ниже приведено подробное описание способа со ссылками на приложенные фигуры перспективных видов оснастки для его осуществления. На чертежах одинаковые детали и узлы обозначены одними и теми же цифровыми позициями.

Таким образом, предлагаемый технологический процесс имеет следующие этапы:

1. - Проектирование технологического процесса.

2. Сборка стержневого сборного ящика из инвентарных частей.

3. Изготовление стержня со спутником, полученного отверждением смеси на спутнике, или полученного приклеиванием отвержденного одиночного стержня к спутнику, или полученного разъемным соединением.

4. Транспортировка съема, стержня со спутником или, одиночного стержня, кантование.

5. Механическая обработка пяти сторон стержня

6. Отделка пяти сторон стержня.

7. Отделение стержня от спутника.

8. Механическая обработка и отделка шестой стороны стержня

9. Транспортировка и сборка стержня в литейной форме.

После выполнения этапа 5, то есть после механической обработки пяти сторон стержня, может быть применена иная последовательность: 7 - Отделение полуфабриката стержня от остальной части стержня. 8а - Механическая обработка шестой стороны стержня. 8б - Отделка всех шести сторон стержня. 9 - Транспортировка и сборка стержня в литейной форме.

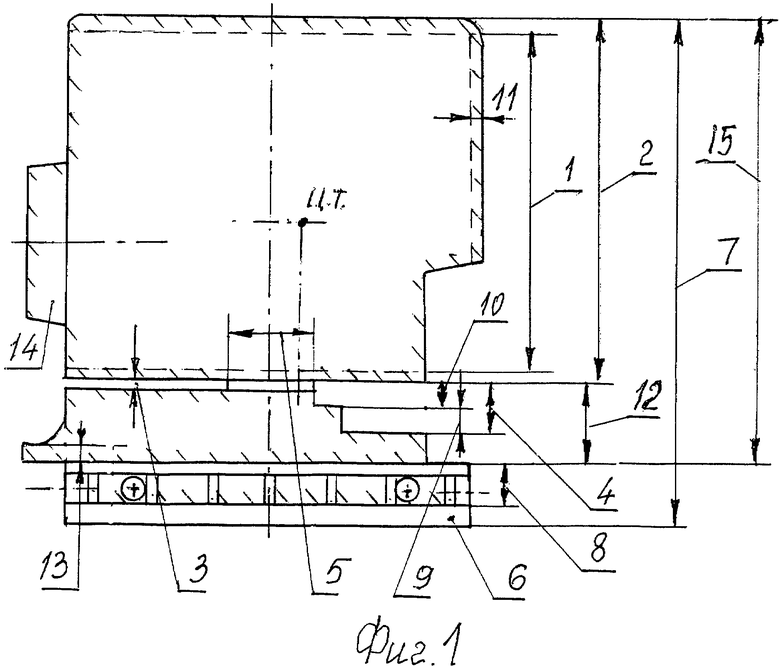

На фиг.1 представлен общий вид стержня со спутником с показом отдельных частей.

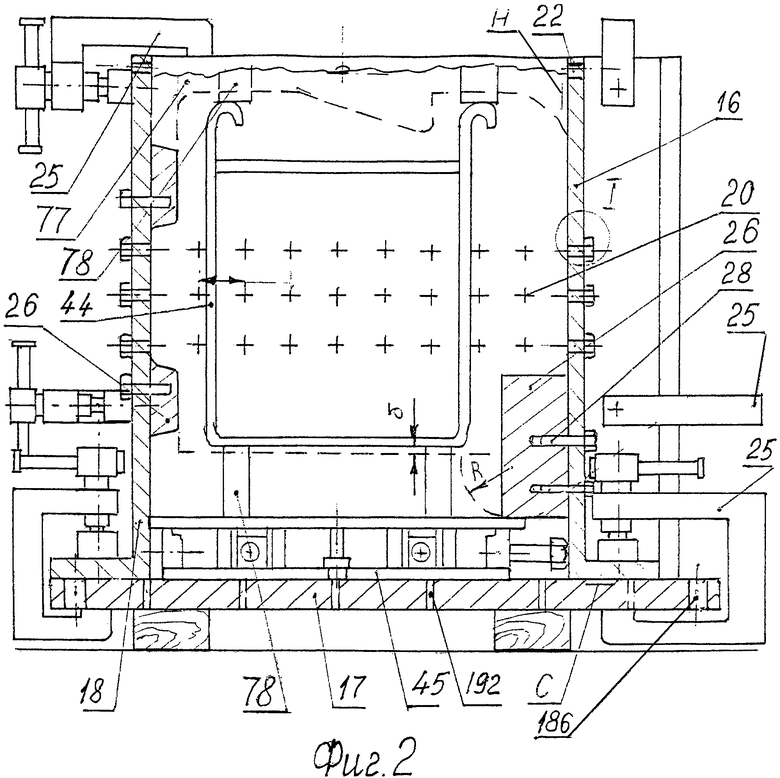

На фиг.2 - момент изготовления типичного стержня со спутником с применением стержневого сборного ящика. Масштаб М1:5. Разрез А-А фиг.3.

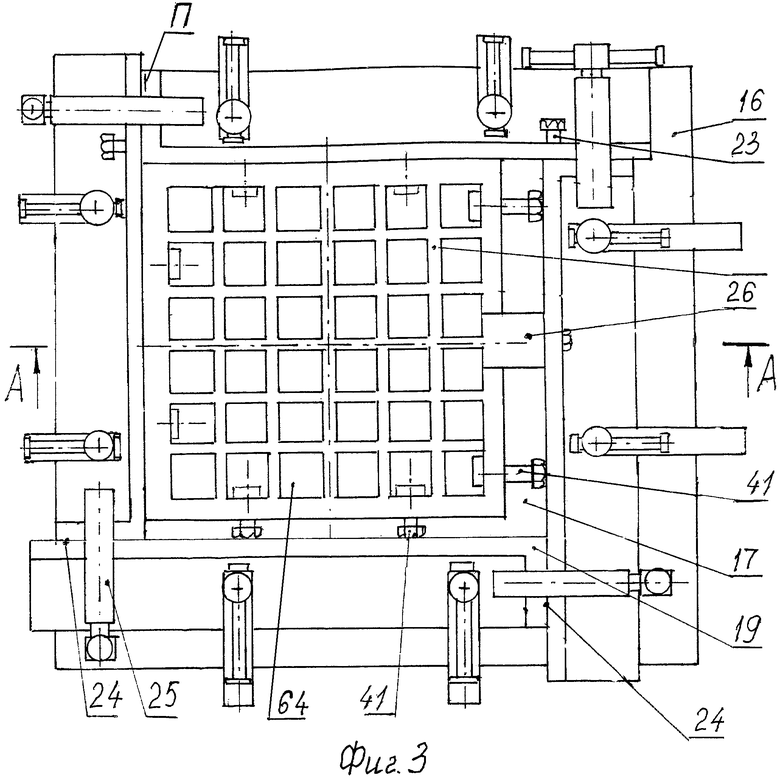

На фиг.3 - вид сверху фиг.2, каркас и форма для знаковой части стержня условно не показаны.

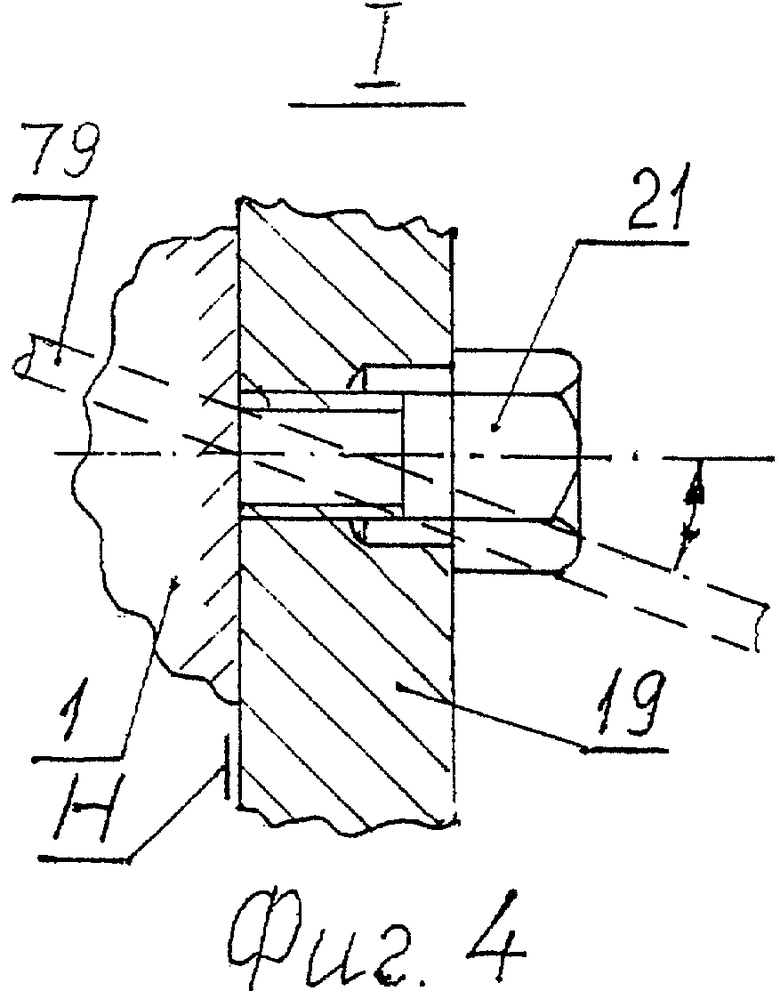

На фиг.4 - резьбовая пробка в боковине (фрагмент фиг.2).

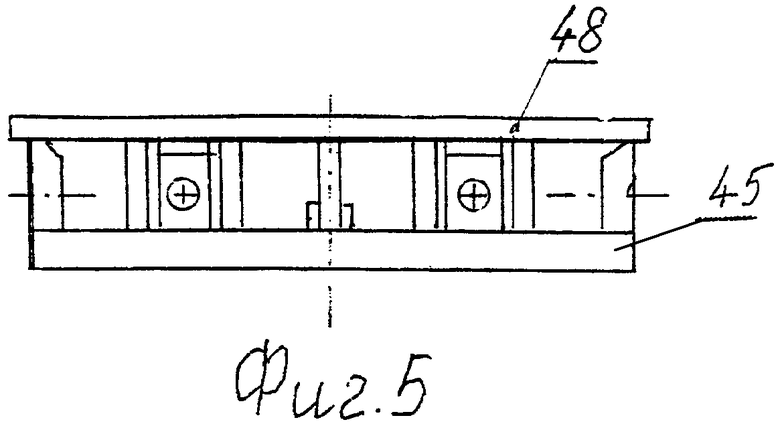

На фиг.5 - спутник решетчатый.

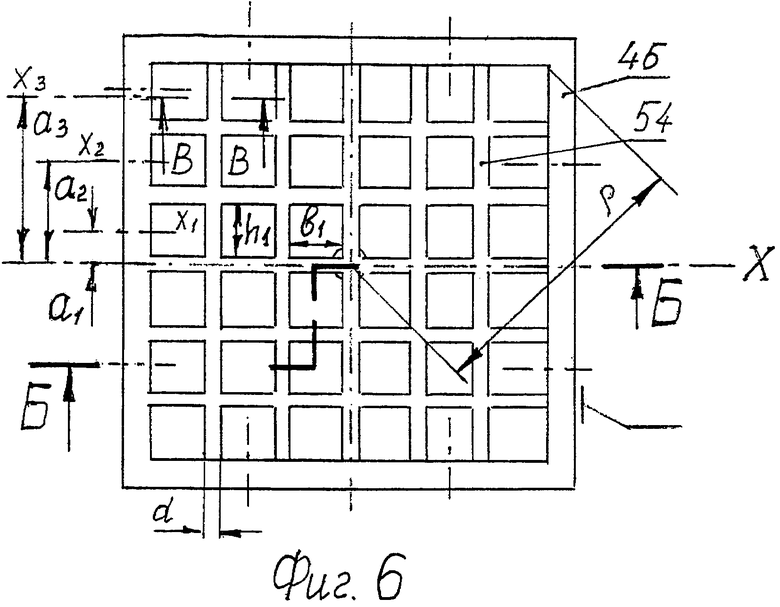

На фиг.6 - вид сверху фиг.5.

На фиг.7 - разрез Б-Б фиг.6.

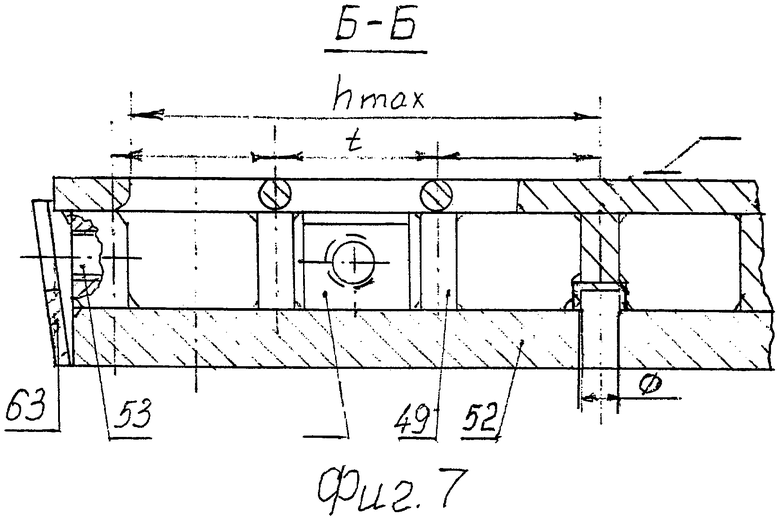

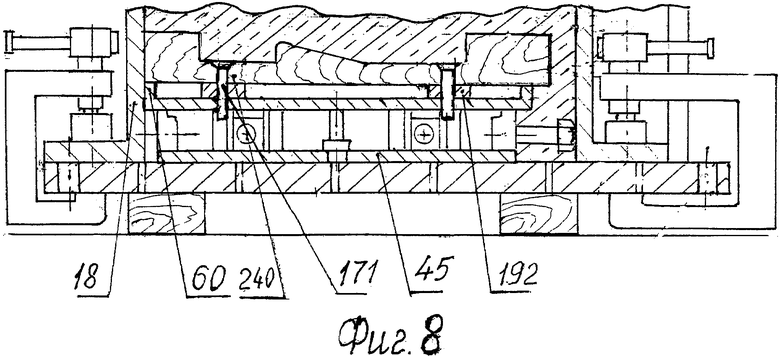

На фиг.8 - спутник с отверстиями и с подложкой в сборном ящике.

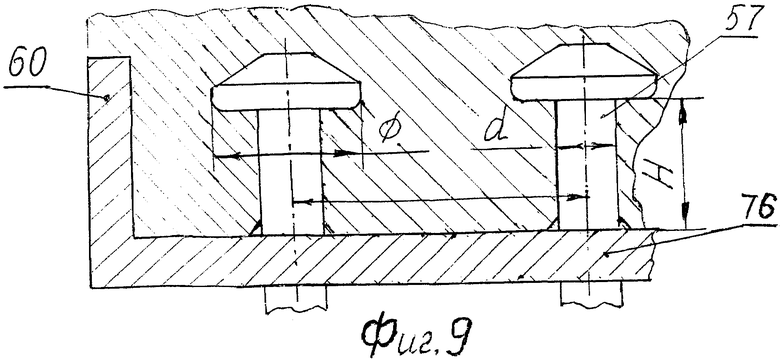

На фиг.9 - расположение грибовидных стоек на верхней плите спутника.

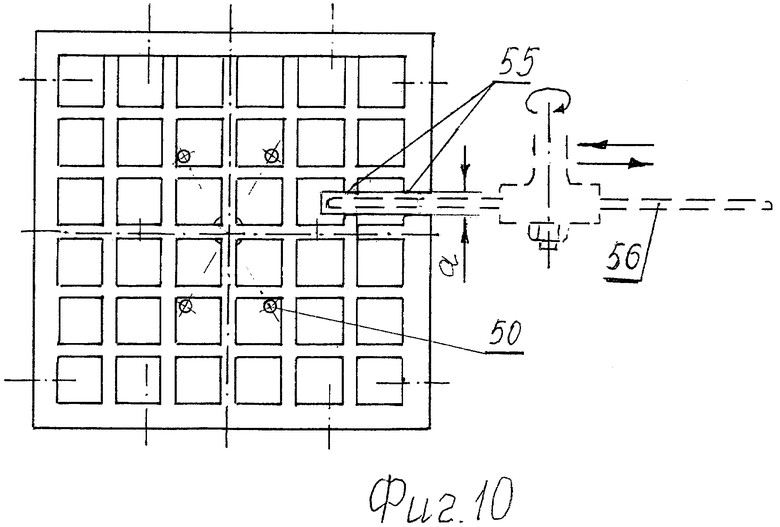

На фиг.10 - решетчатый спутник с прорезью и режущим инструментом.

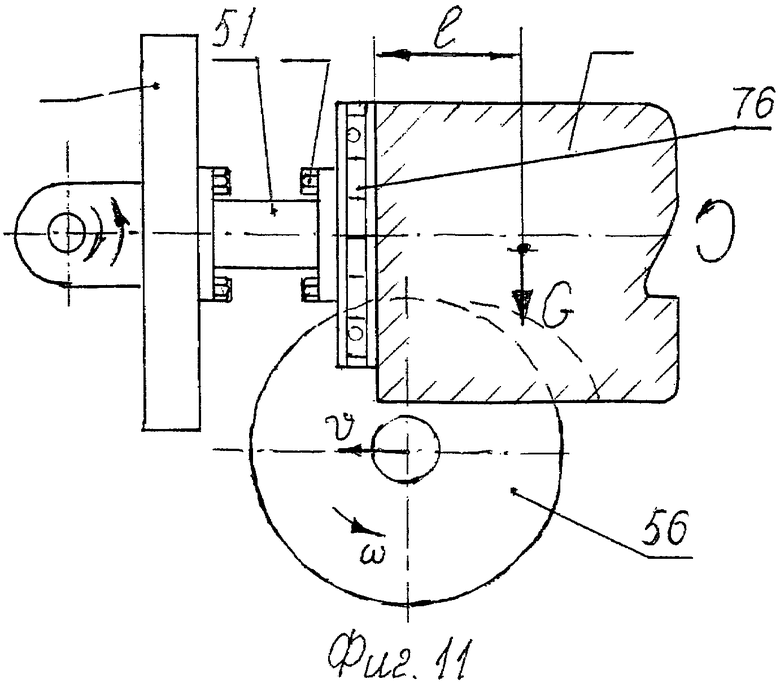

На фиг11 - принцип мех. обработки стержня на спутнике с прорезью.

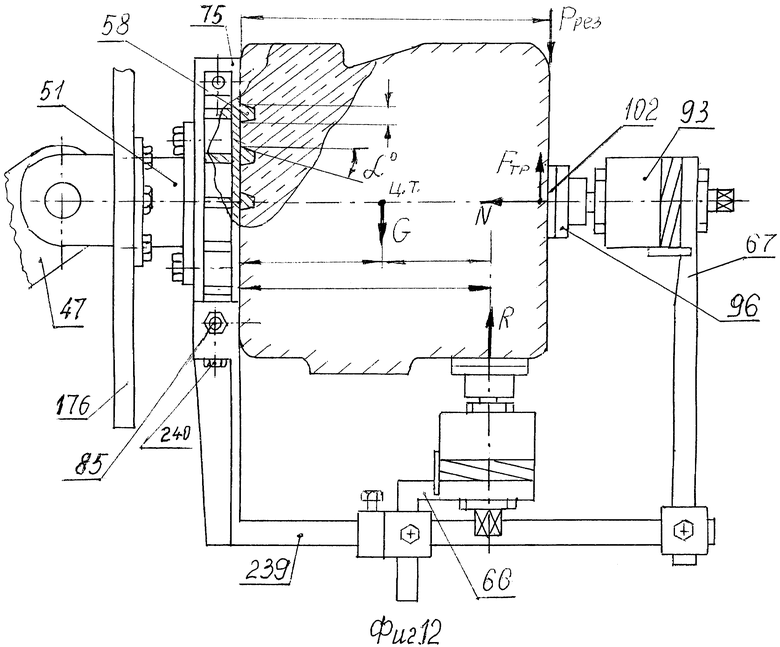

На фиг.12 стержень со спутником с шипами, установленные на планшайбу с горизонтальной осью вращения, с первым и вторым прижимами, подсоединенными к спутнику.

На фиг.13 - верхняя плита спутника с углублениями.

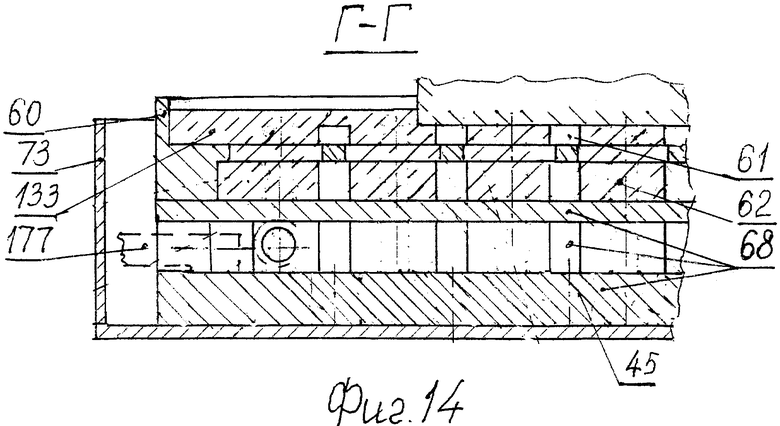

На фиг.14 - спутник, имеющий выступы и полости для клеящего материала. Разрез Г-Г фиг.16.

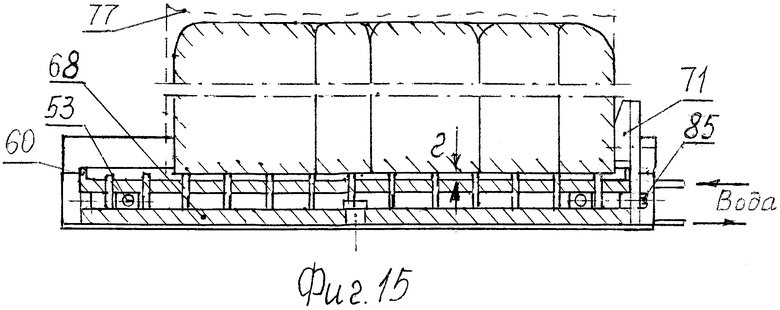

На фиг.15 - стержень со спутником, имеющим полости. Разрез Д-Д фиг.16.

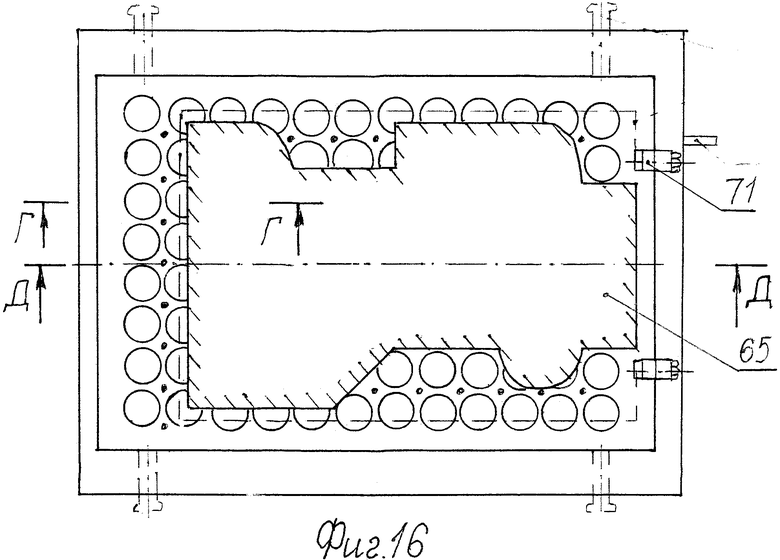

На фиг.16 - вид сверху фиг.15.

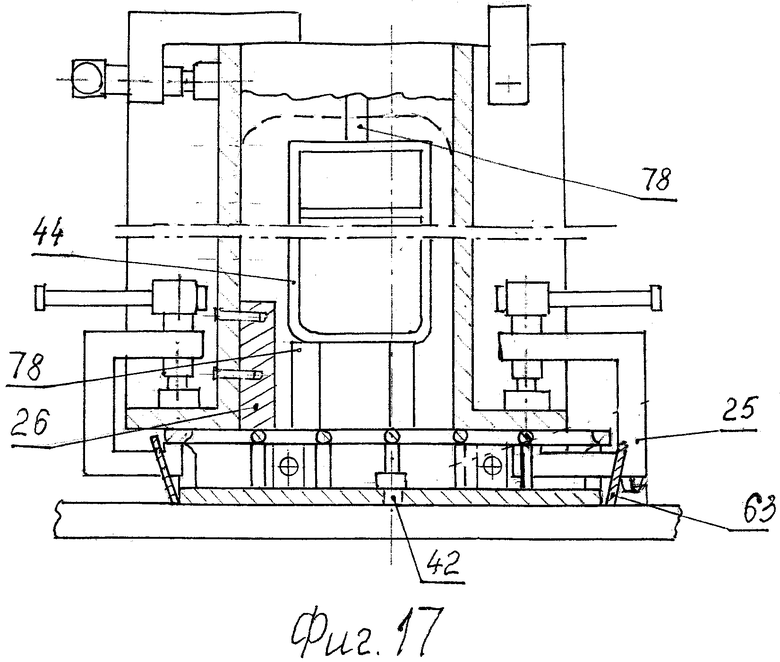

На фиг.17 - вариант сборного ящика, где спутник расположен между дном и обечайкой.

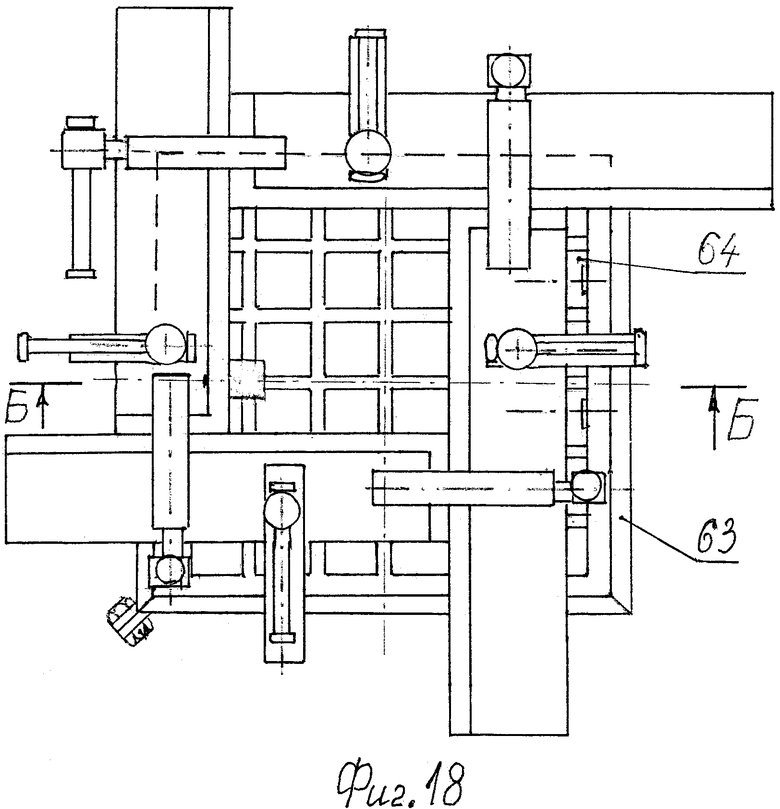

На фиг.18 - вид сверху фиг.17. Каркас и стержень условно не показаны.

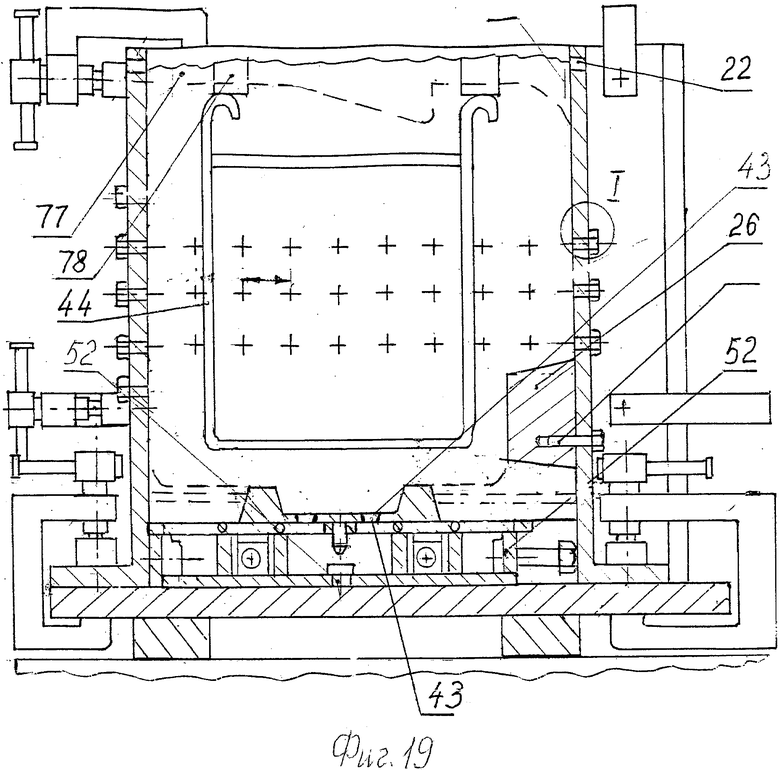

На фиг.19 - сборный ящик со знаком внизу стержня.

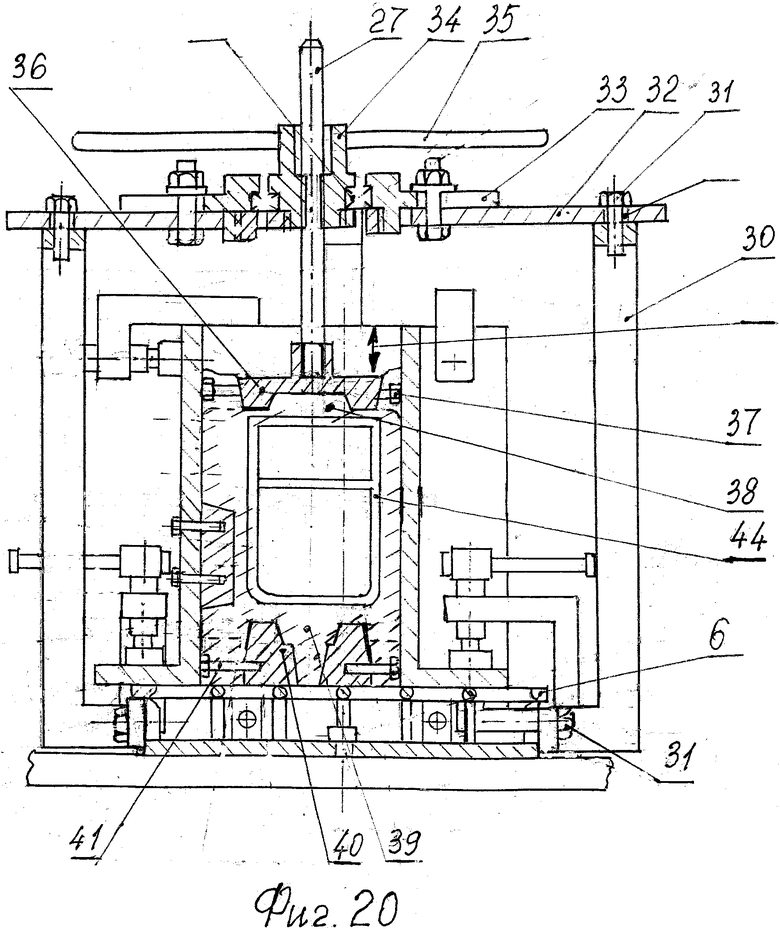

На фиг.20 - сборный ящик, у которого один знак внизу стержня, второй знак вверху стержня. Устройство пресса.

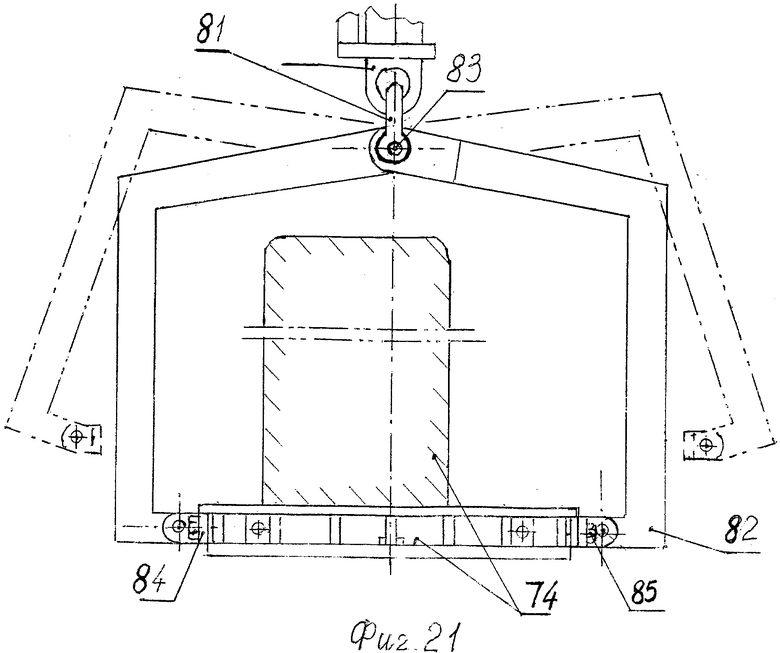

На фиг.21 - схема строповки за спутник разводным съемным грузозахватным приспособлением (разводным СГП), при расположении стержня сверху спутника.

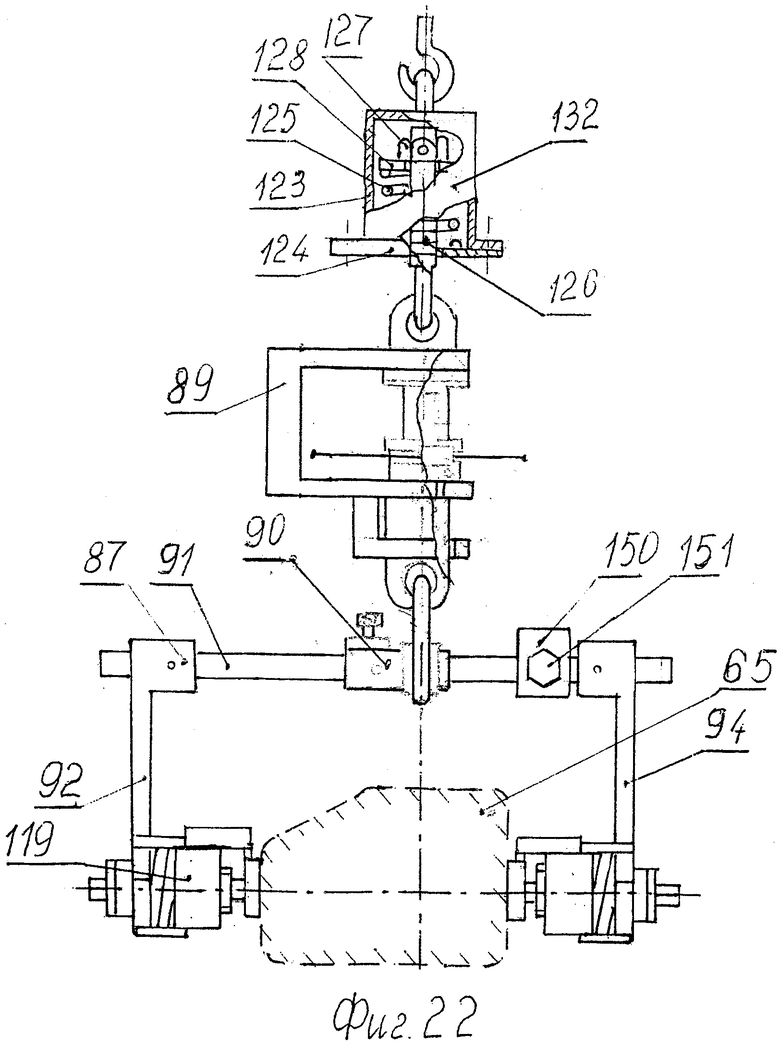

На фиг.22 - схема строповки одиночного стержня с помощью СГП, имеющего струбцину охвата, механизм ручного подъема и вертикальную пружину подвески

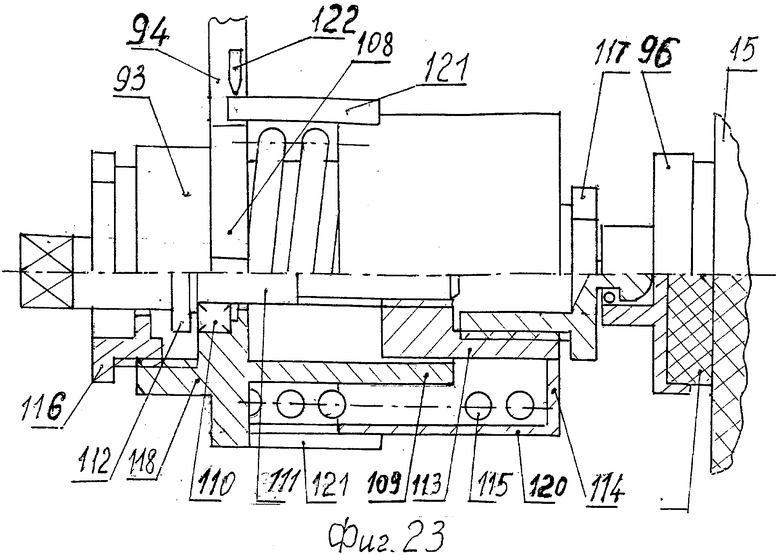

На фиг.23 - многофункциональный пружинный прямой прижим с витой пружиной.

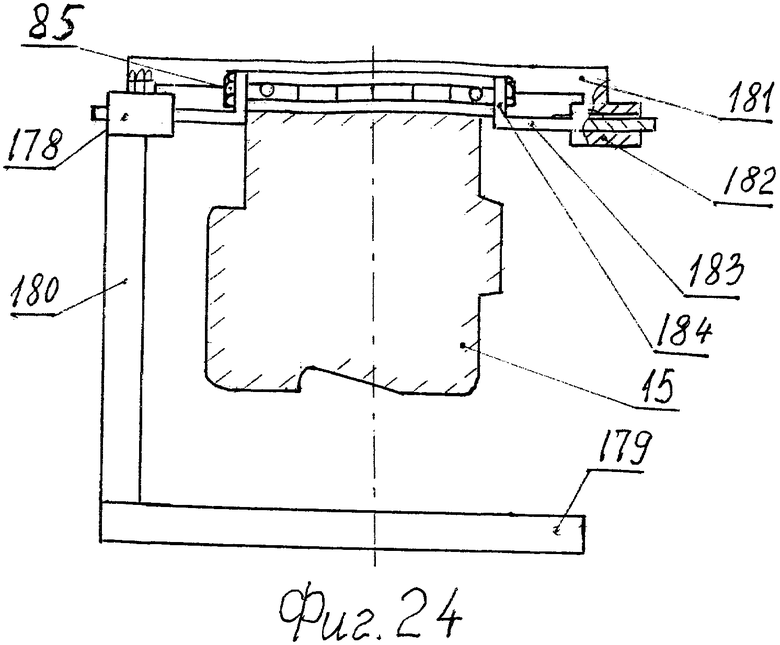

На фиг.24 - момент отделки пяти сторон стержня, расположенного с низу спутника, с применением установочного приспособления - стояка.

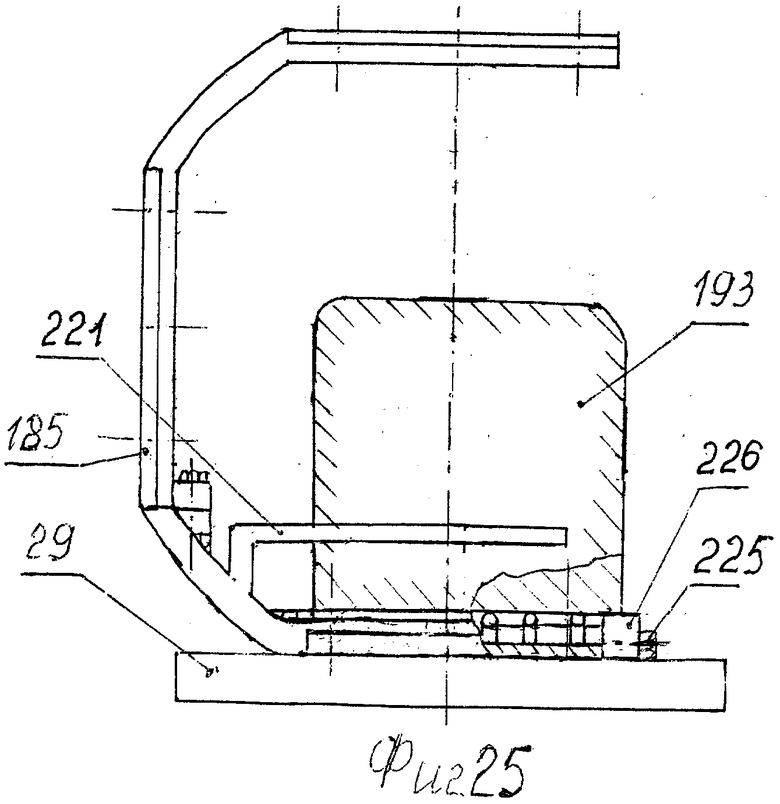

На фиг.25 - момент подсоединения кантователя к спутнику для кантования на 90 градусов.

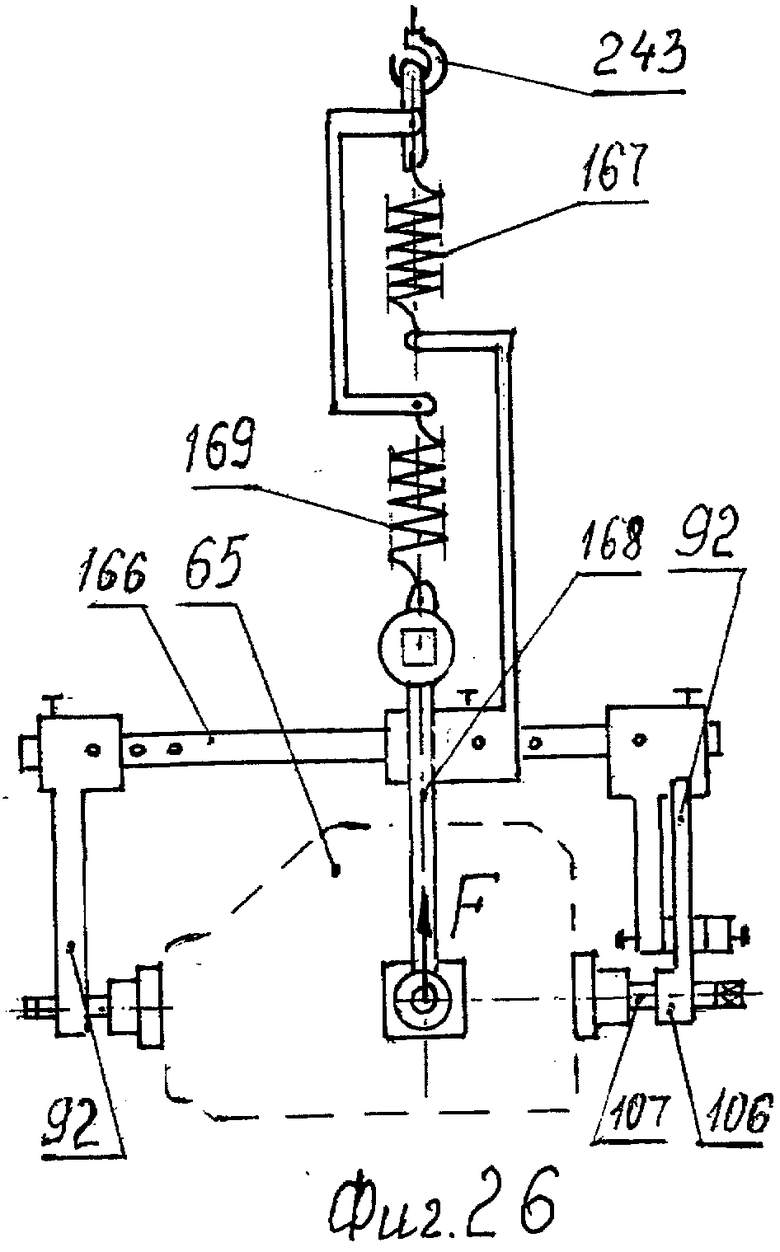

На фиг.26 - СГП с двумя перпендикулярными струбцинами охвата, подвешенными каждая к своей вертикальной пружине подвески.

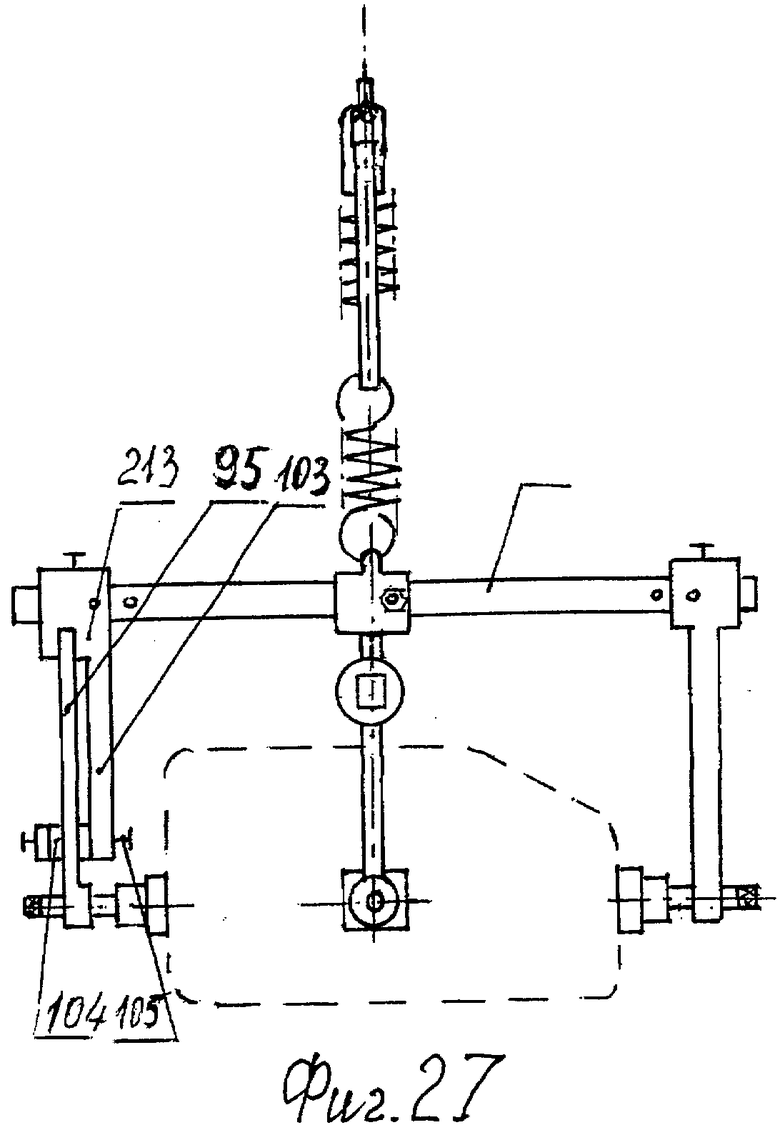

На фиг.27 - вид сбоку фиг.26.

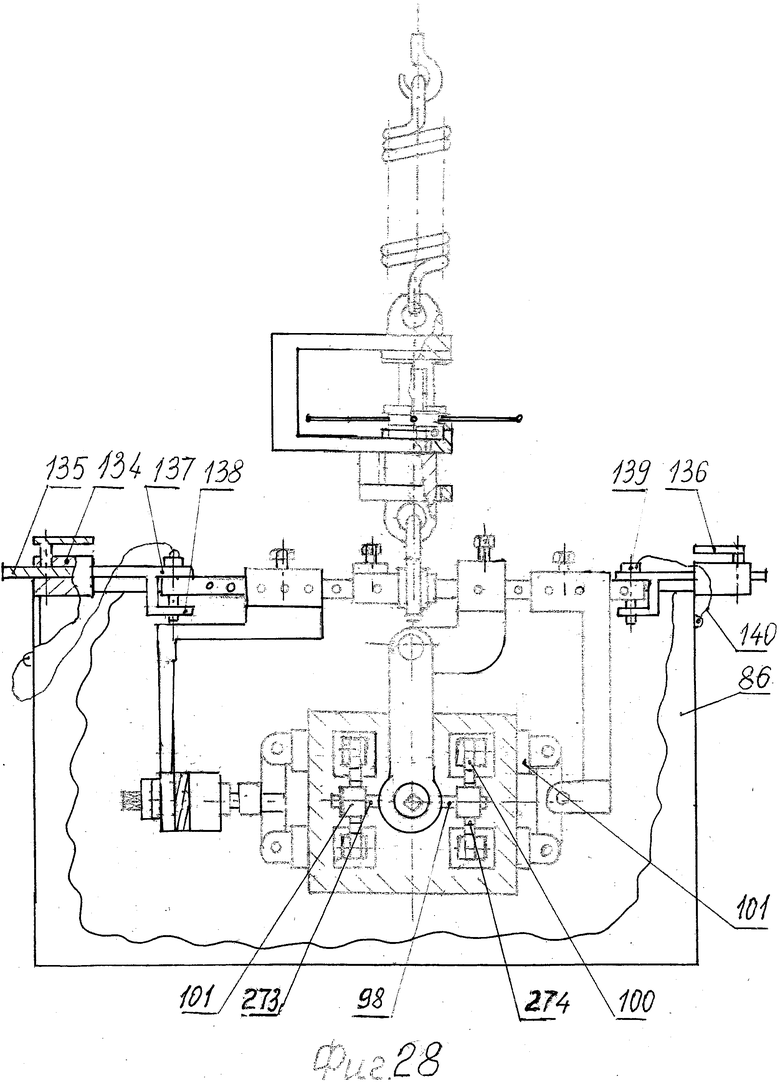

На фиг.28 - схема транспортировки одиночного стержня с применением в СГП пучков пят, механизма ручного подъема, вертикальной пружины подъема и контейнера.

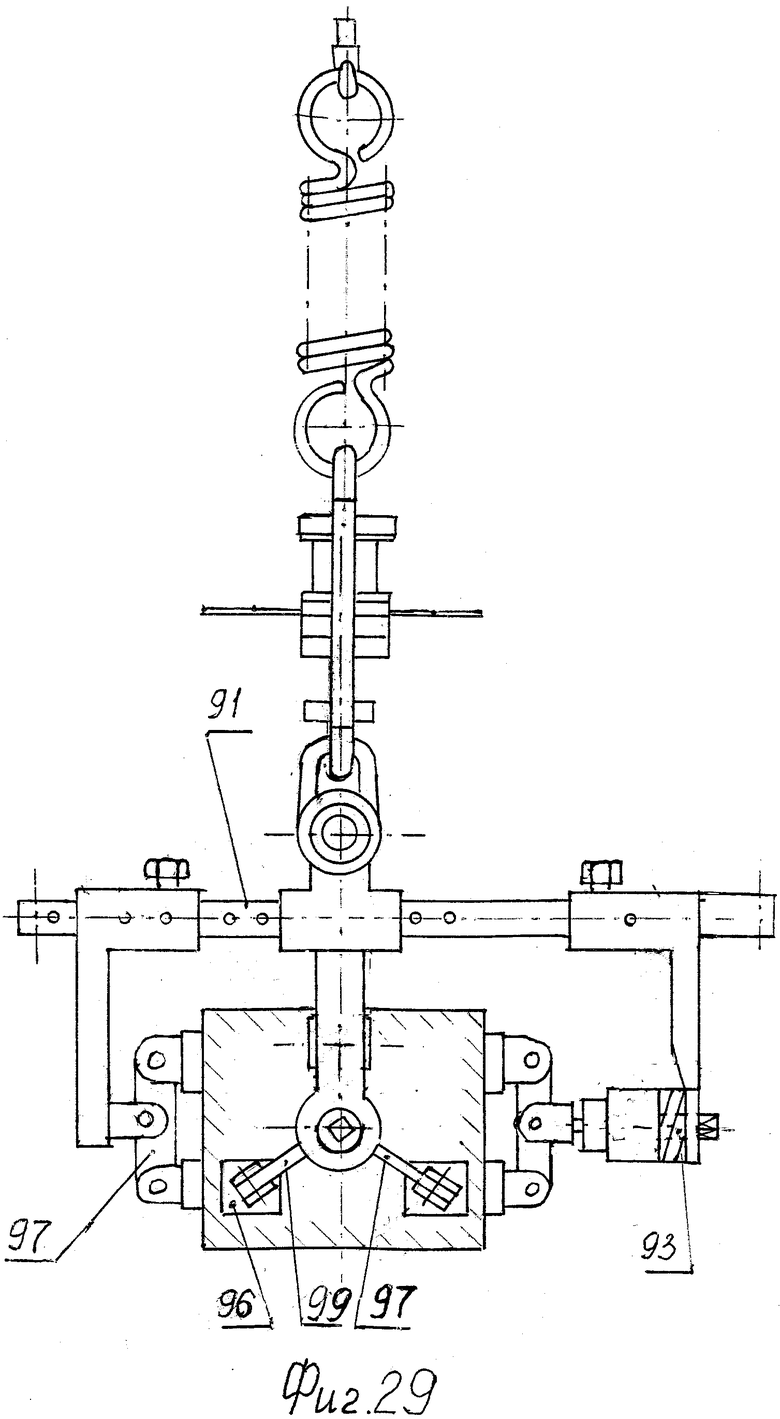

На фиг.29 - вид сбоку фиг.28, без контейнера.

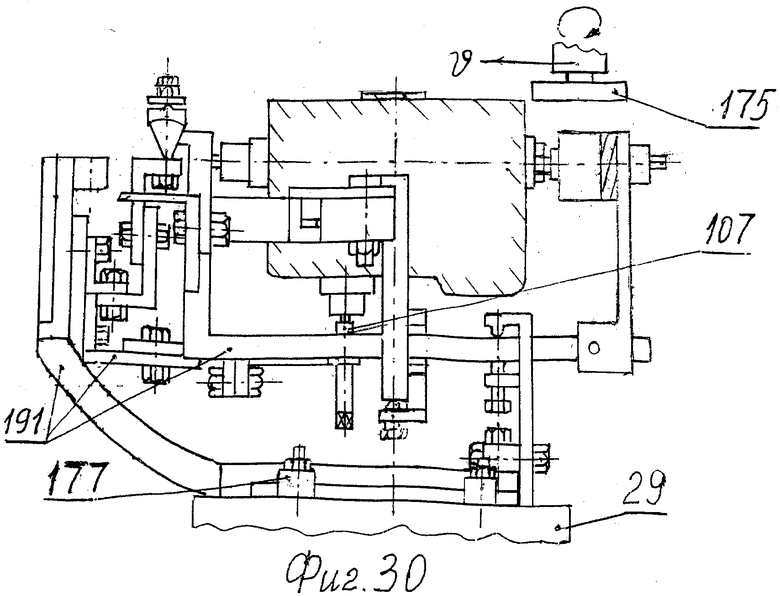

На фиг.30 - стержень, расположенный в оправево время механической обработки шестой стороны стержня, расположенной горизонтально вверху.

На фиг.31 - схема транспортировки длинных одиночных стержней с помощью СГП, имеющего три струбцины охвата и контейнер.

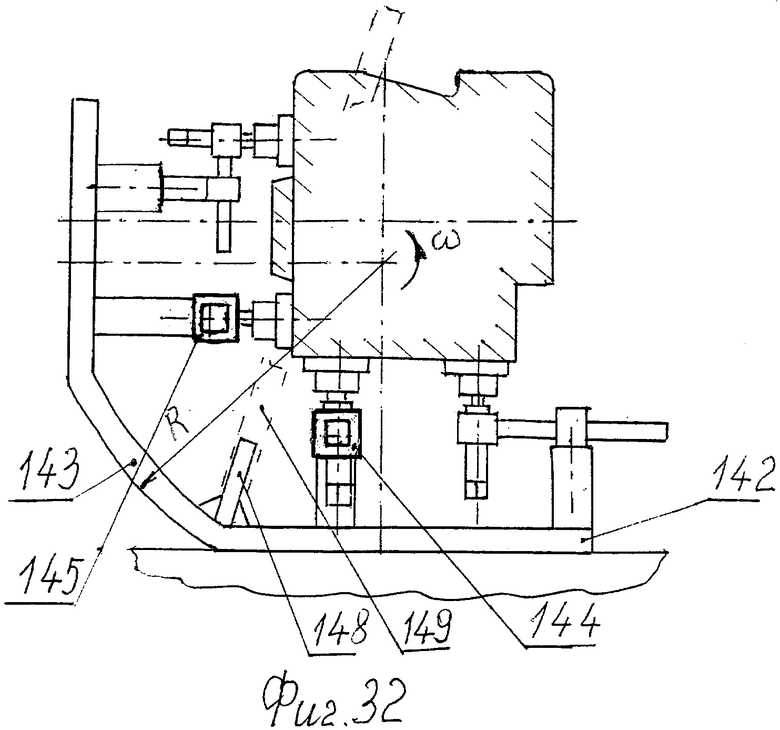

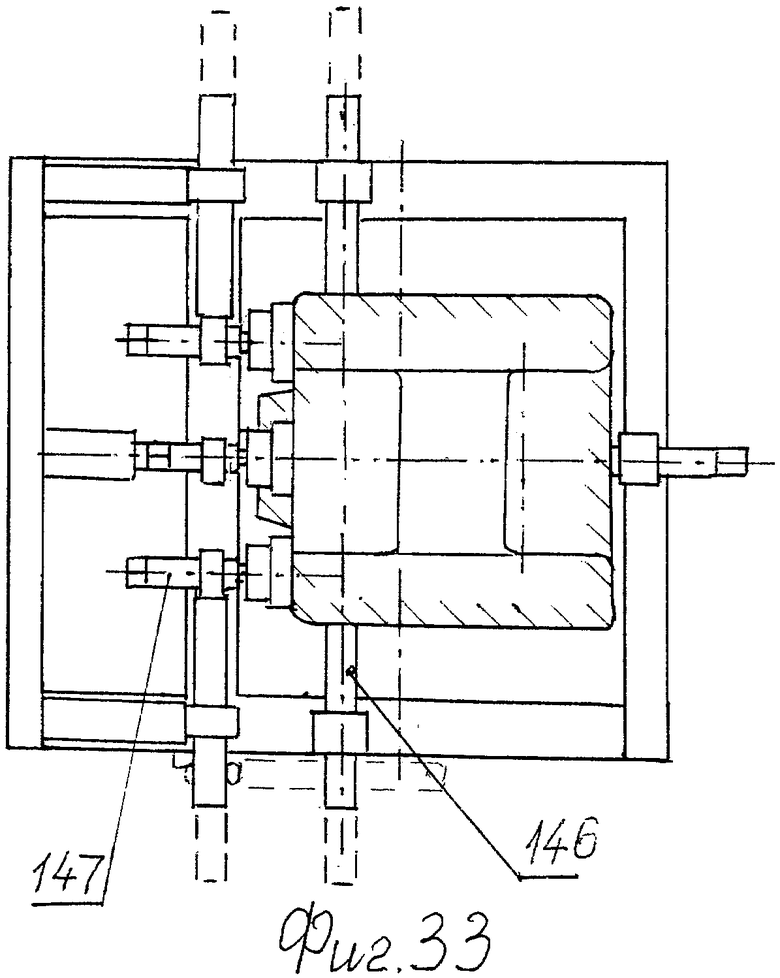

На фиг.32 - напольный кантователь одиночного стержня или готового стержня, или стержня со спутником.

На фиг.33 - вид сверху фиг.32.

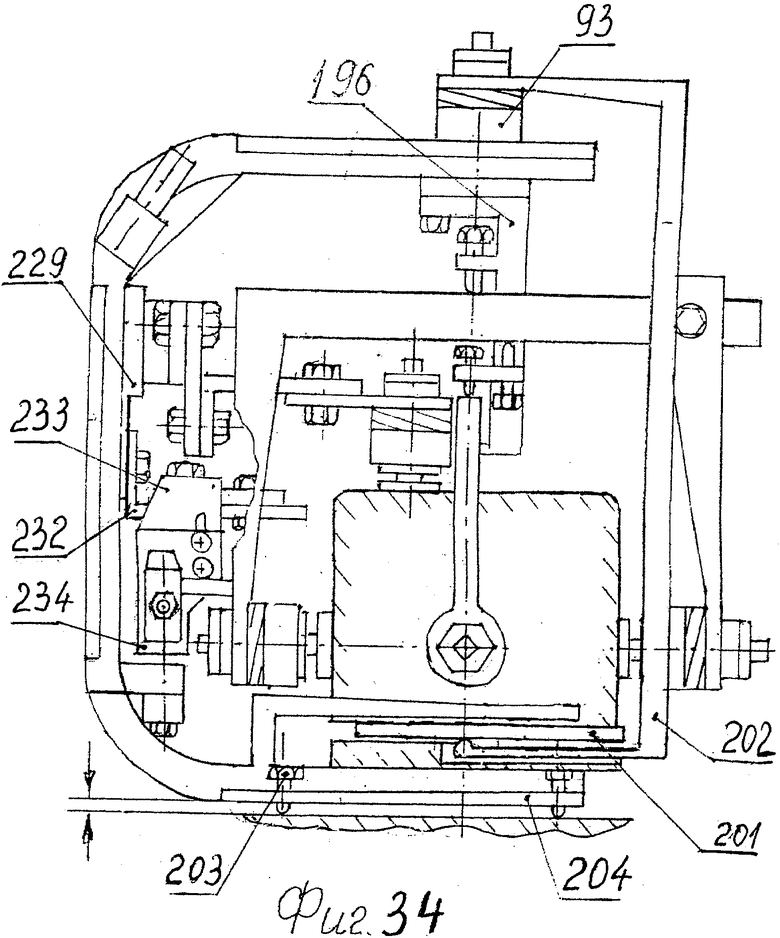

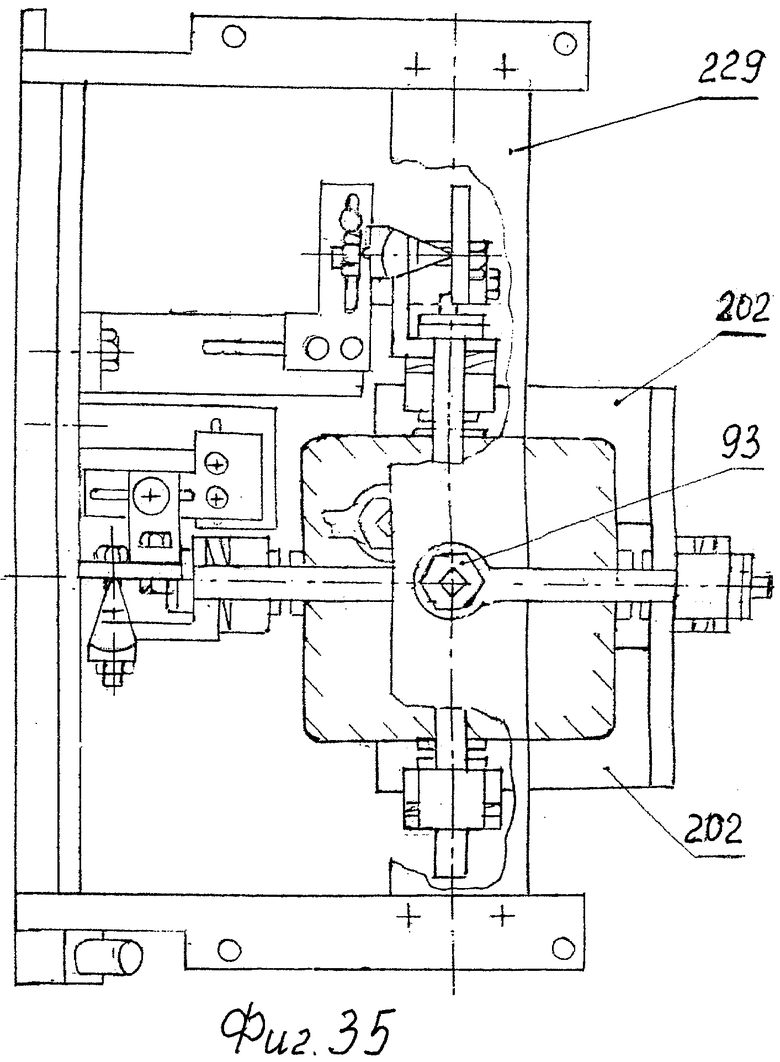

На фиг.34 -момент отделения стержня от спутника с помощью крюка, подсоединяемого к кантователю.

На фиг.35 - момент отделения стержня от спутника. Вид сверху фиг.34.

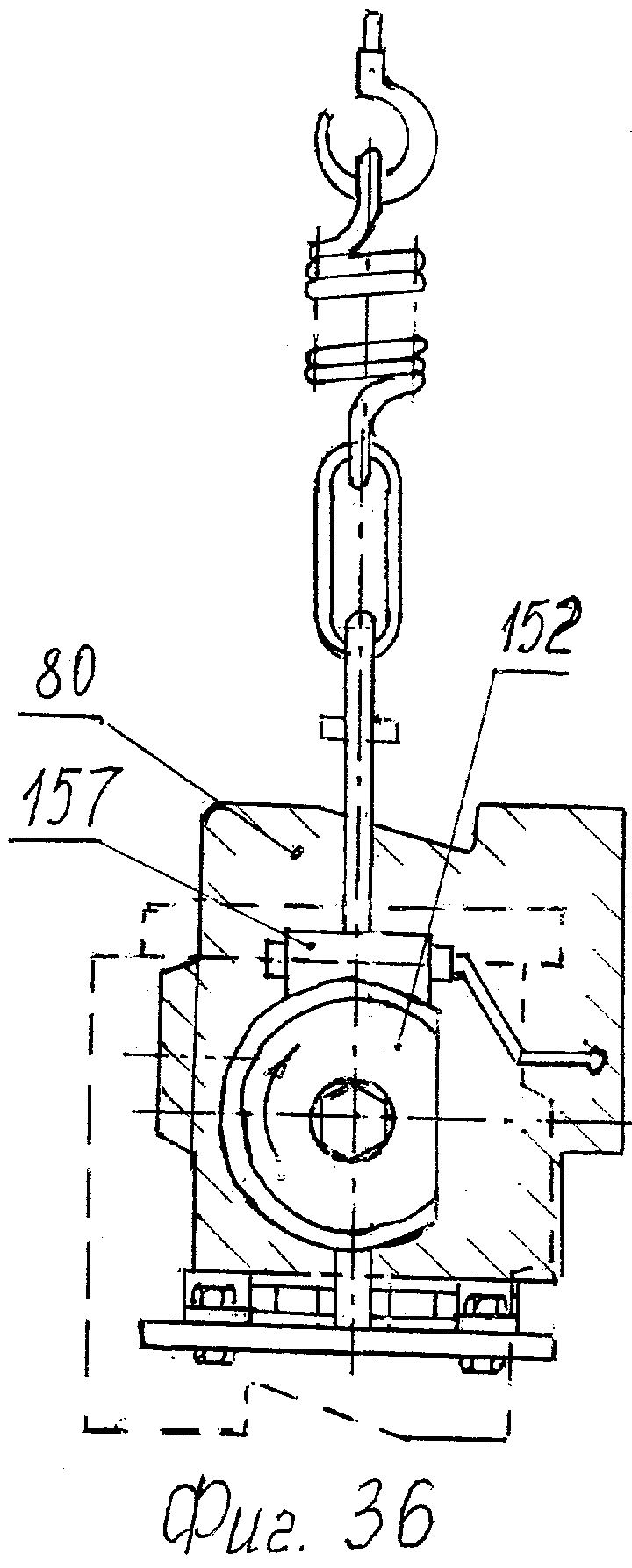

На фиг.36 - подвесной кантователь.

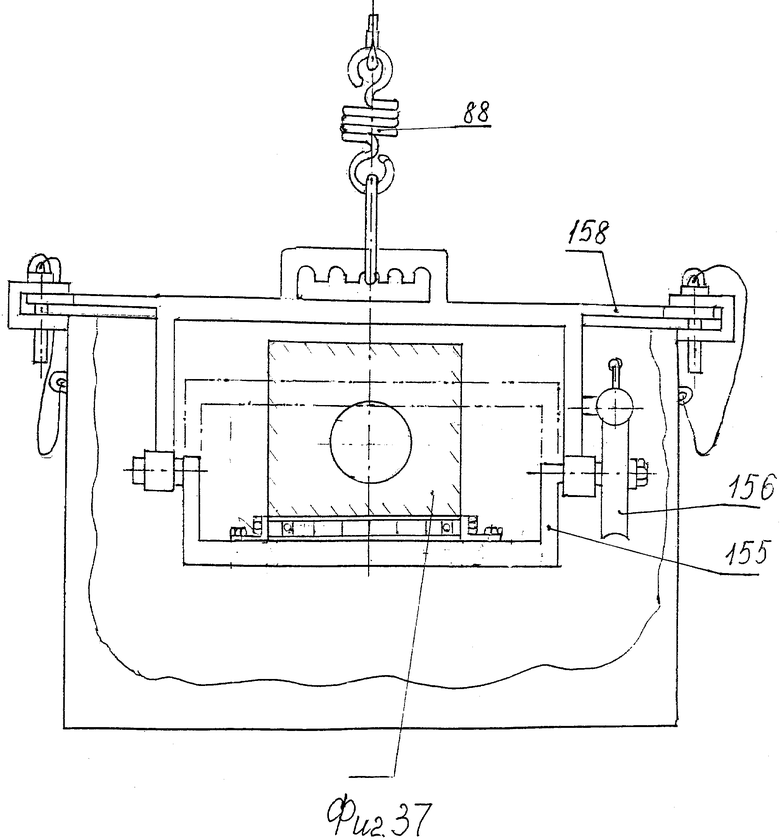

На фиг.37 - вид сбоку фиг.36, с добавлением съемного контейнера.

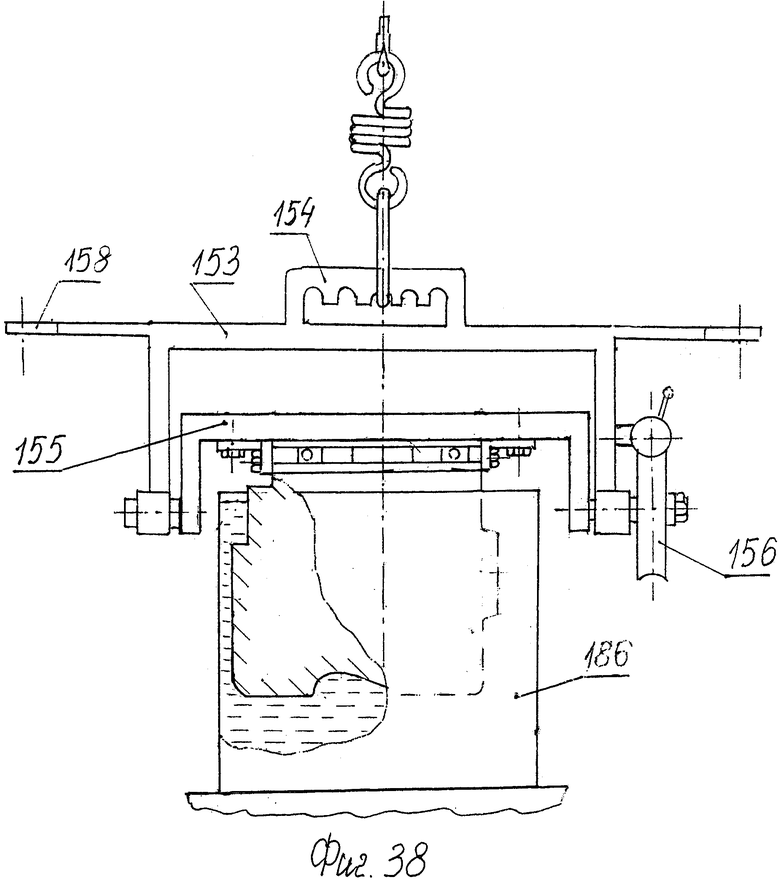

На фиг.38 - момент отделки стержня методом погружения с применением подвесного кантователя.

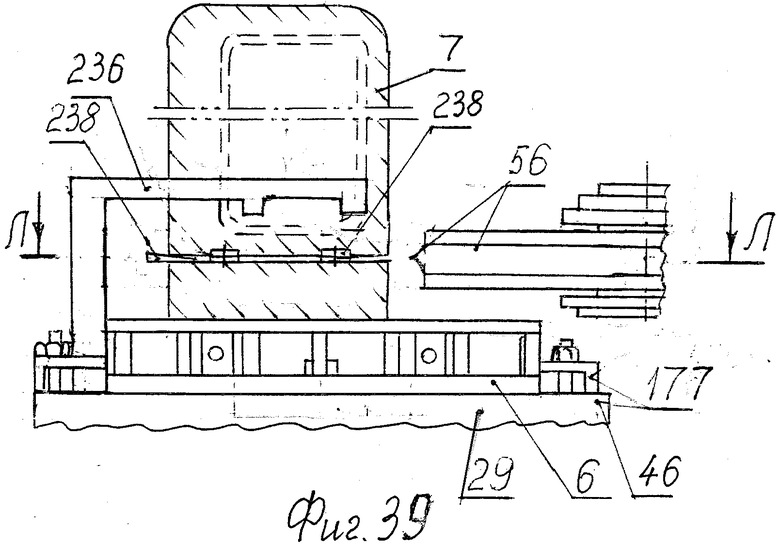

На фиг.39 - отрезка стержня от спутника «на проход» с помощью ленточной пилы с постановкой клиньев и эластичного ремня с памятью длины.

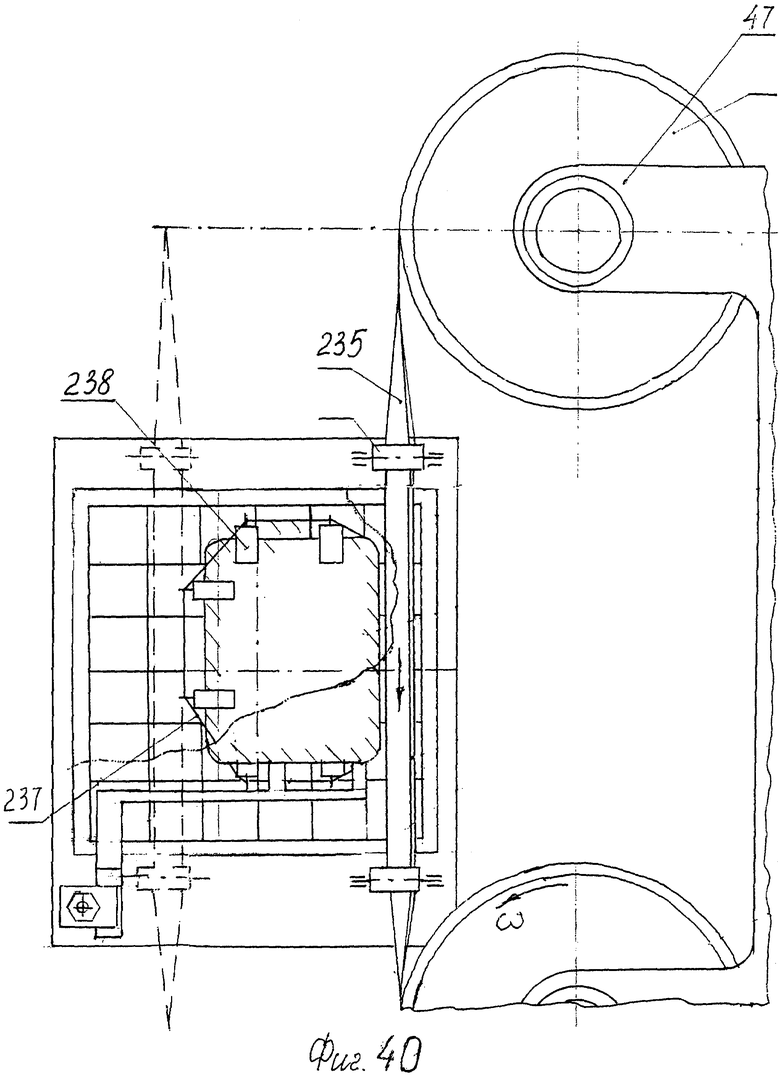

На фиг.40 - вид сверху фиг.39.

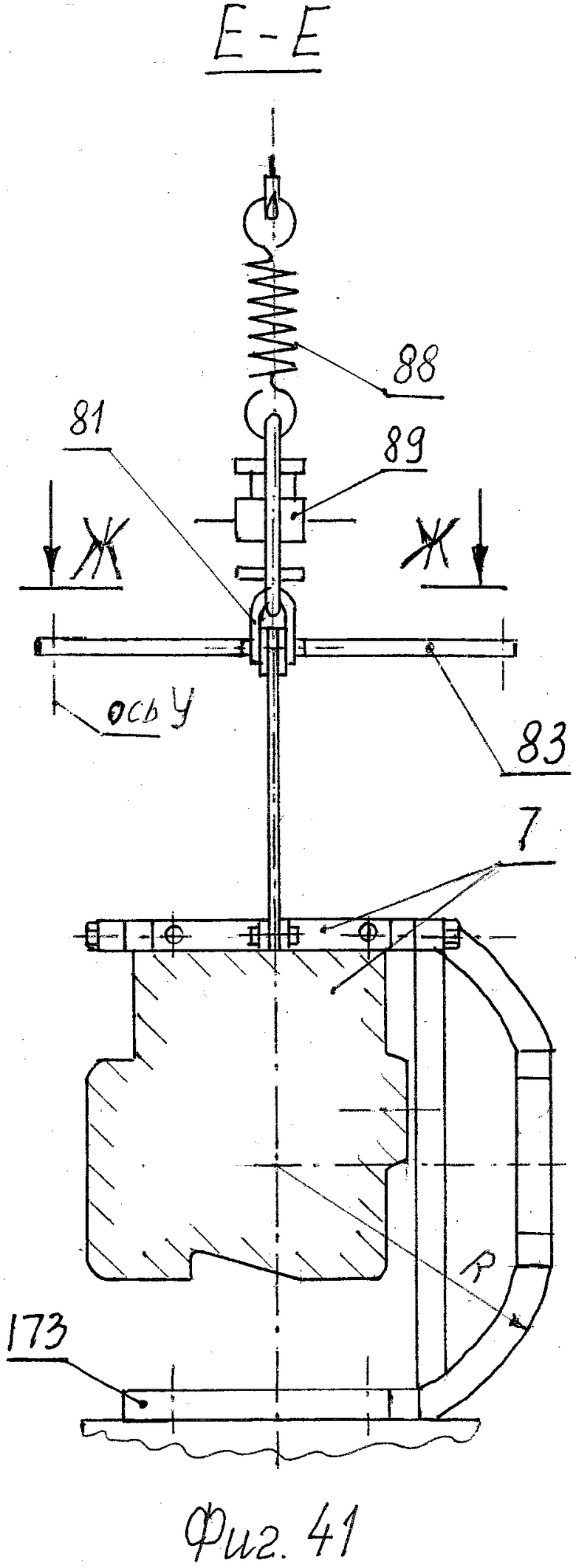

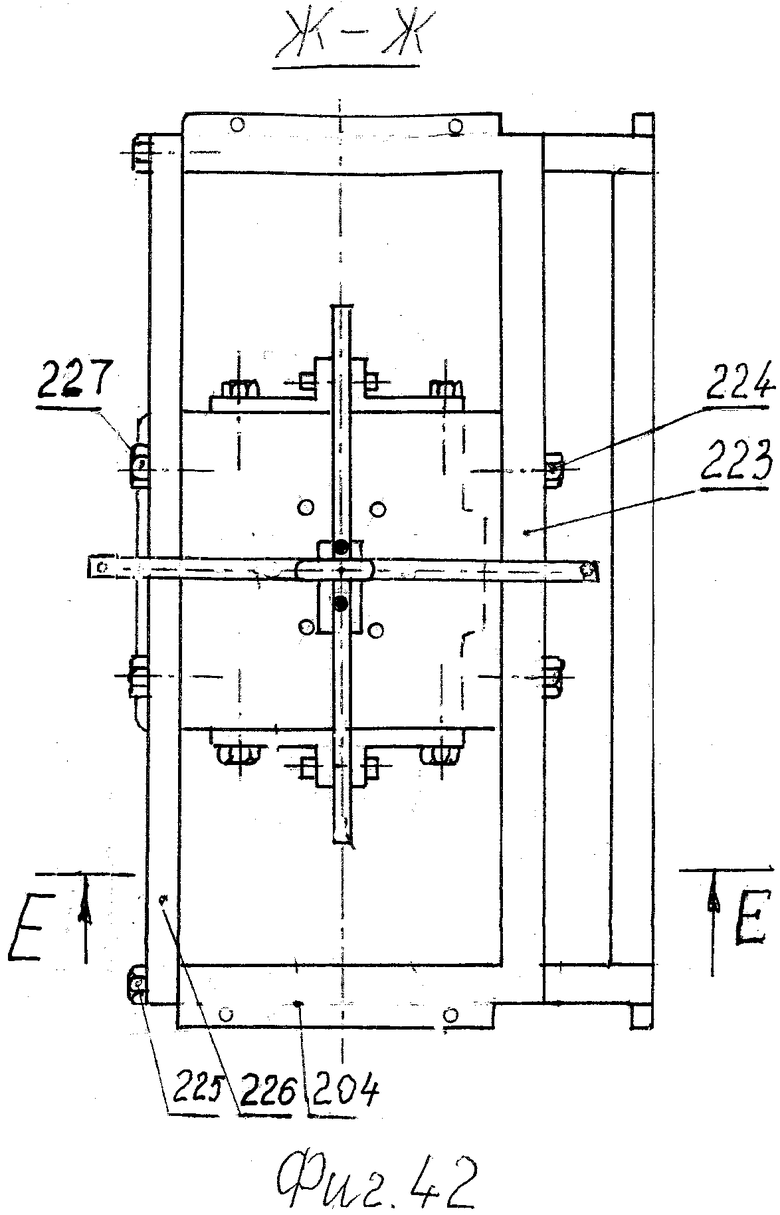

На фиг.41 - момент подсоединения разводного СГП к спутнику, расположенному с веху стержня и находящемуся в кантователе. Разрез Е-Е фиг.42.

На фиг.42 - разрез Ж-Ж фиг.41.

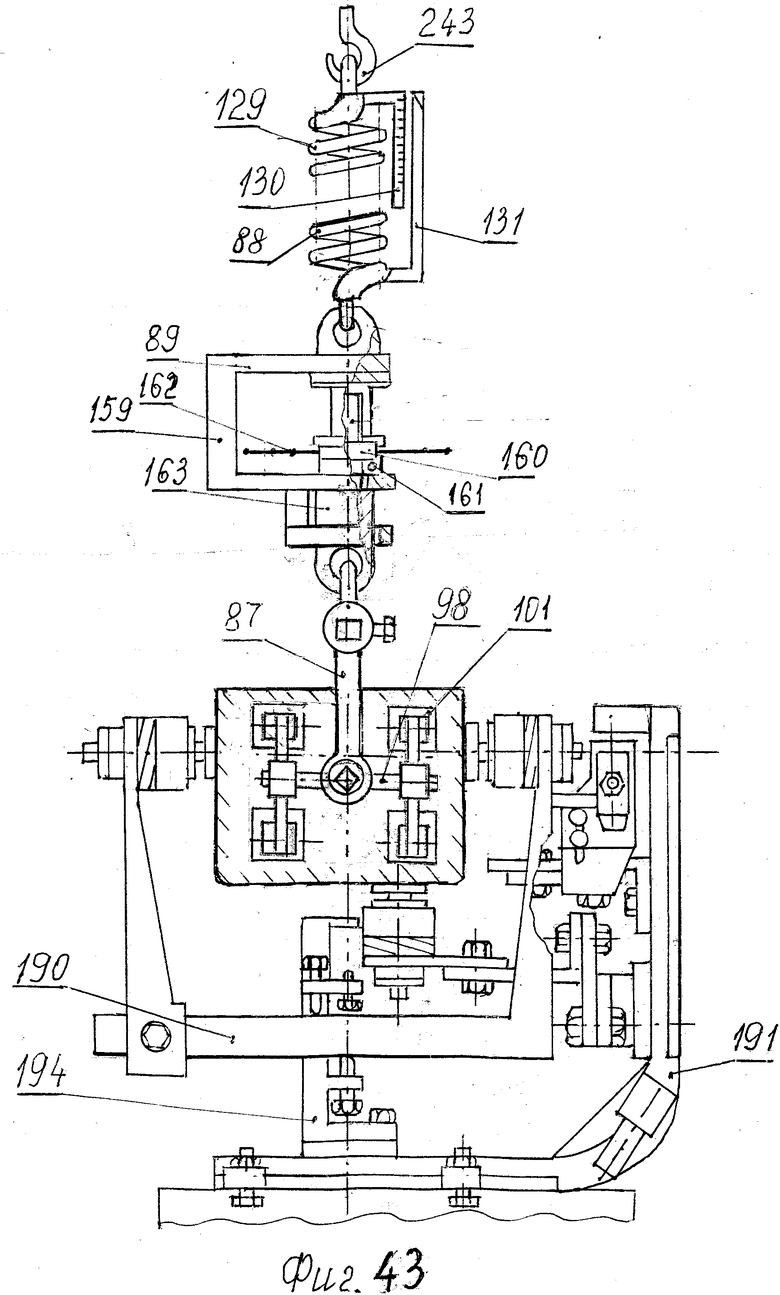

На фиг.43 - извлечение стержня из оправы с помощью струбцины с пучками пят, распложенных с двух противоположных боков стержня. Механизм ручного подъема.

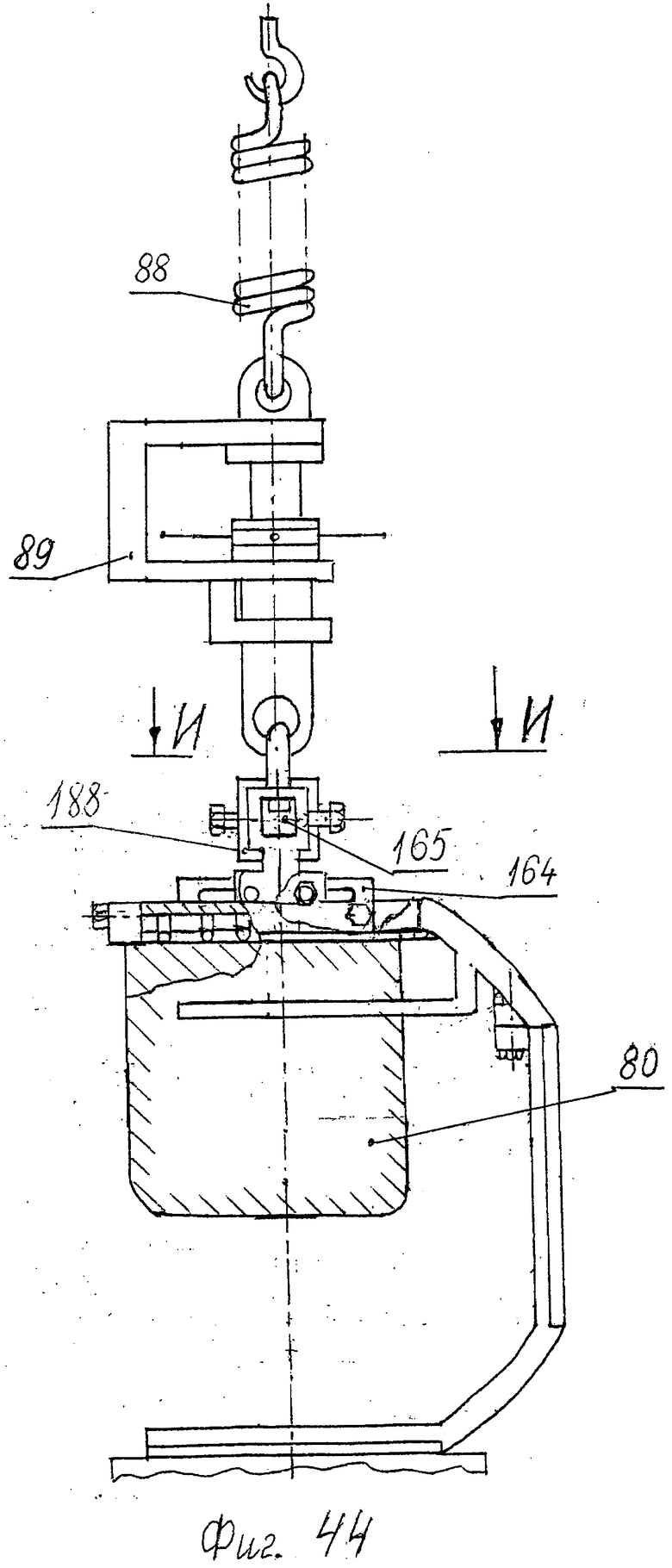

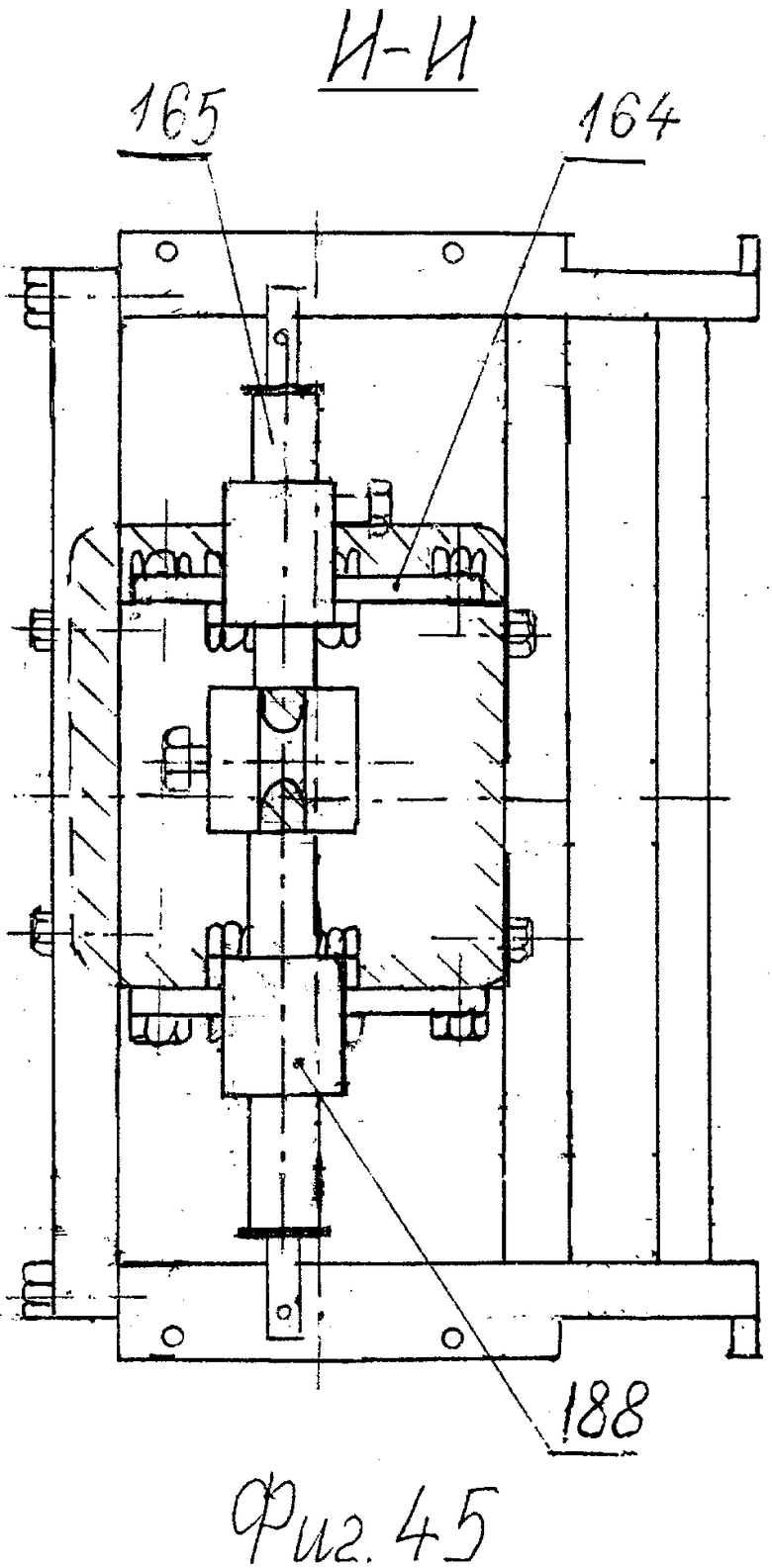

На фиг.44 - момент подсоединения раздвижного СГП к спутнику, подсоединенному к разборному напольному кантователю Спутник расположен сверху стержня.

На фиг.45 - разрез И-И фиг.44.

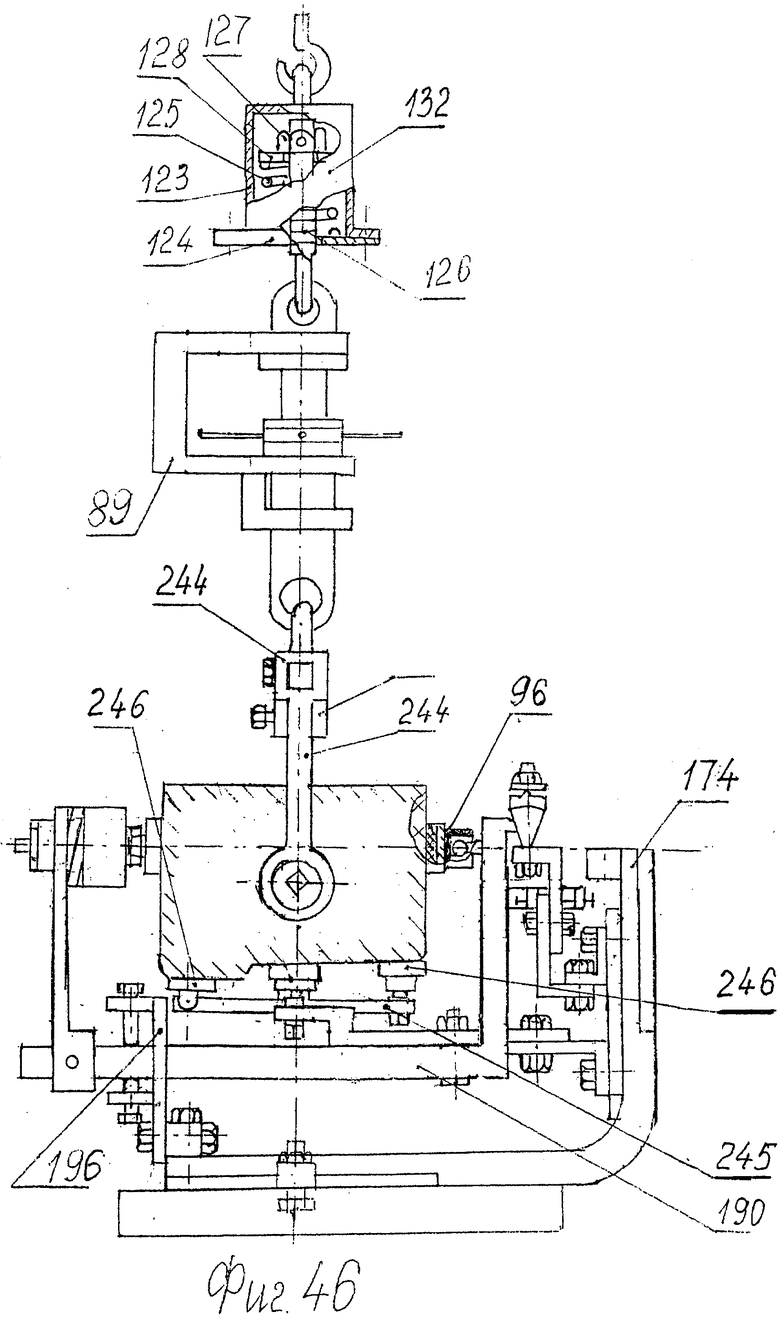

На фиг.46 - момент извлечения стержня из кантователя с помощью СГП, имеющего крюк с пятами, контактирующими с нижней стороной стержня.

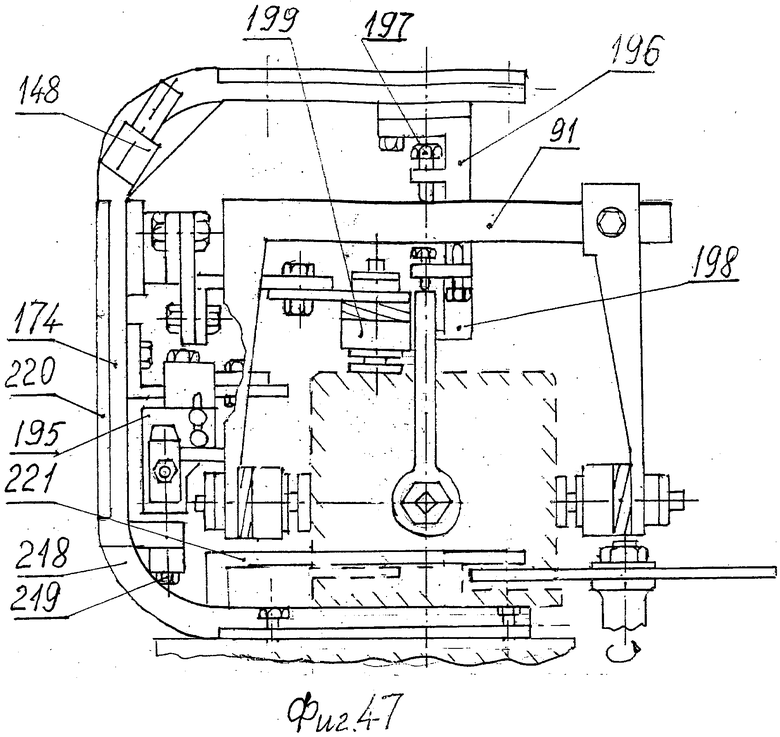

На фиг.47 - момент выполнения надреза с четвертой стороны стержня.

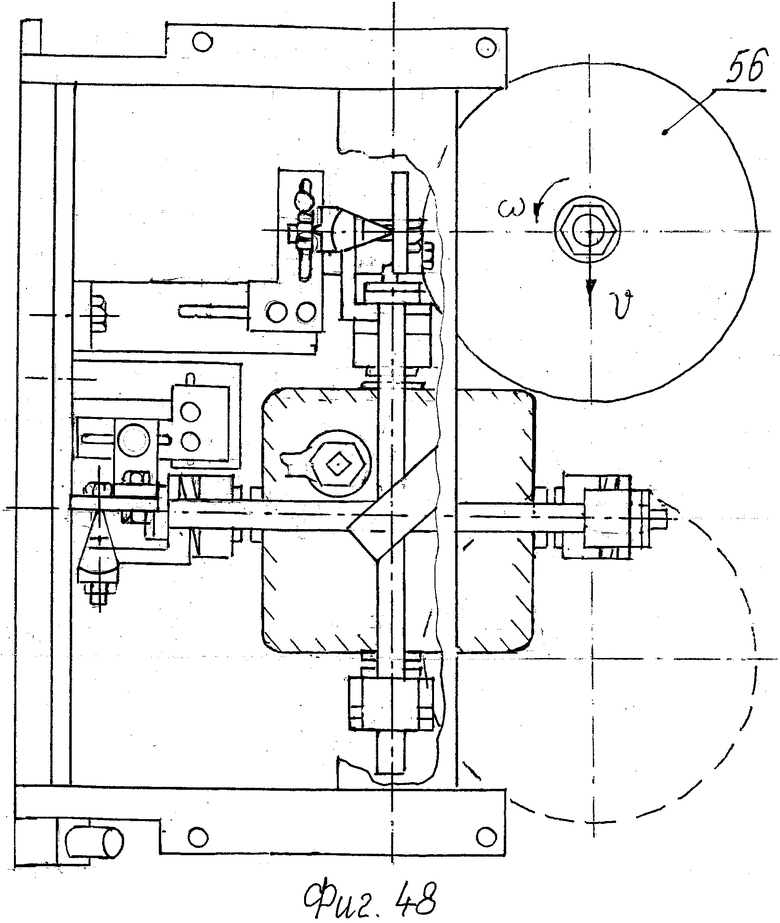

На фиг.48 - вид сверху фиг.47.

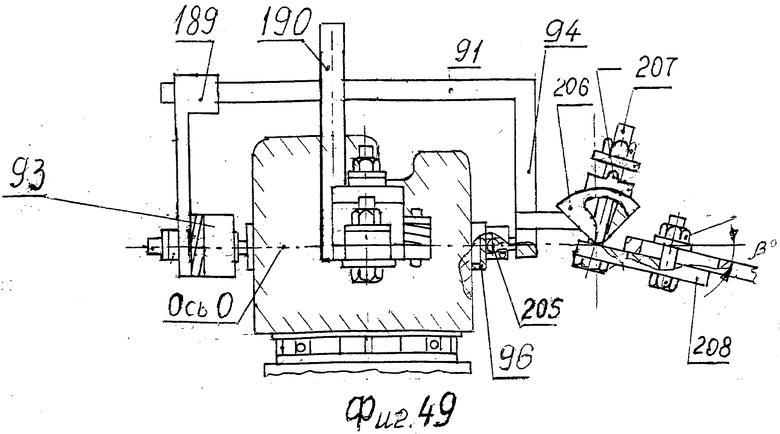

На фиг.49 - не сдвигающая струбцина с дополнительной фиксацией сжима или балки. Узел силовой разгрузки.

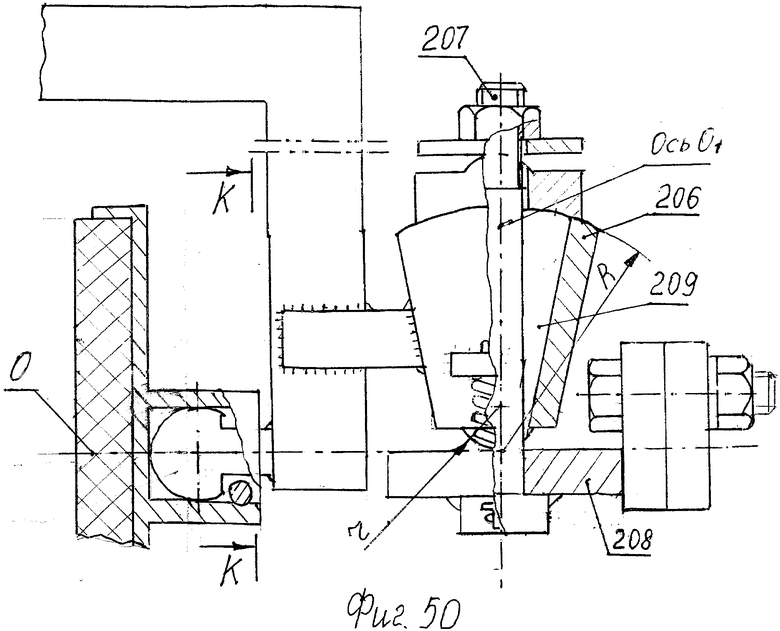

На фиг.50 - фрагмент не сдвигающей струбцины.

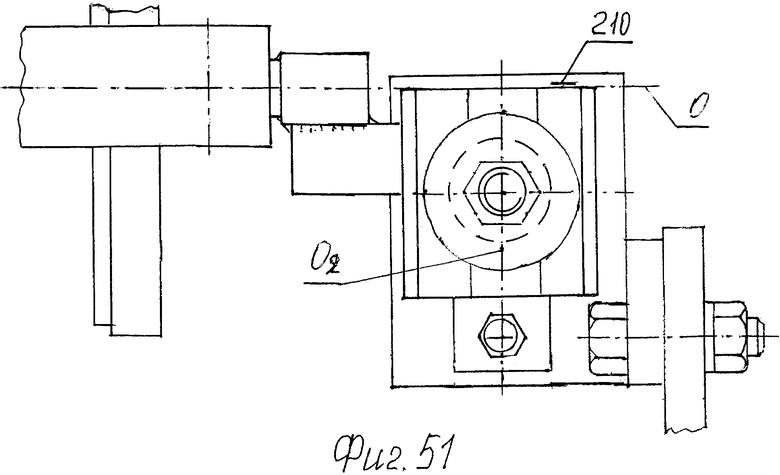

На фиг.51 - вид сверху фиг.50.

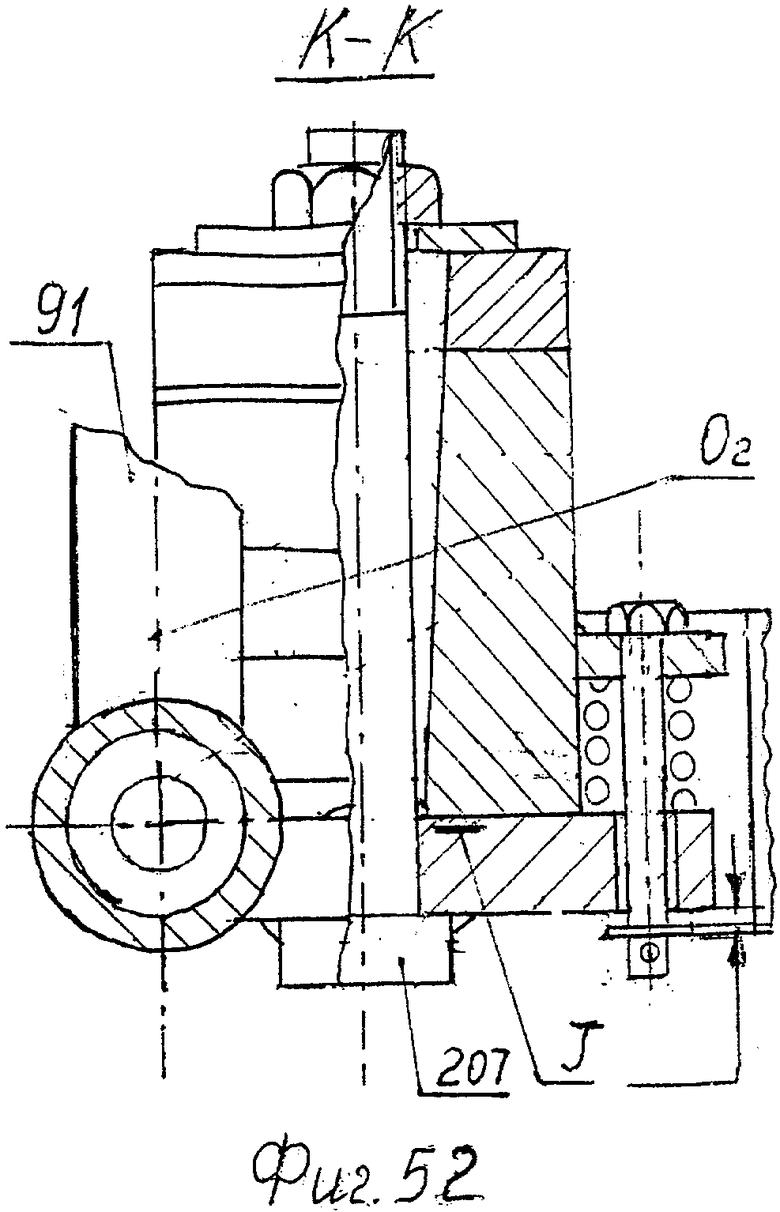

На фиг.52 - разрез К-К фиг.50.

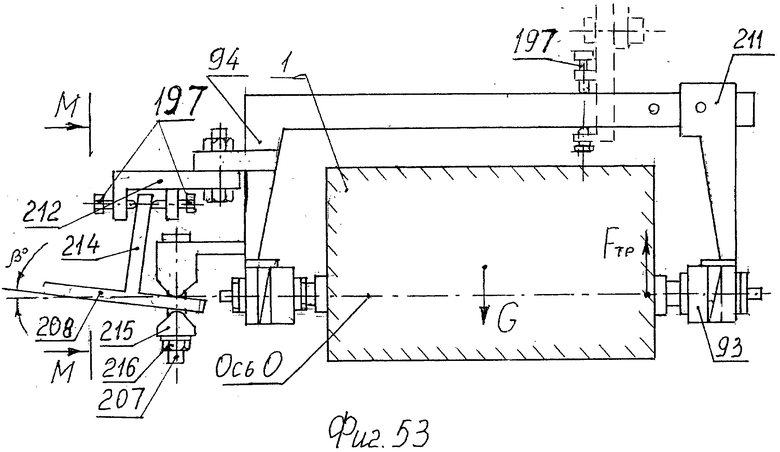

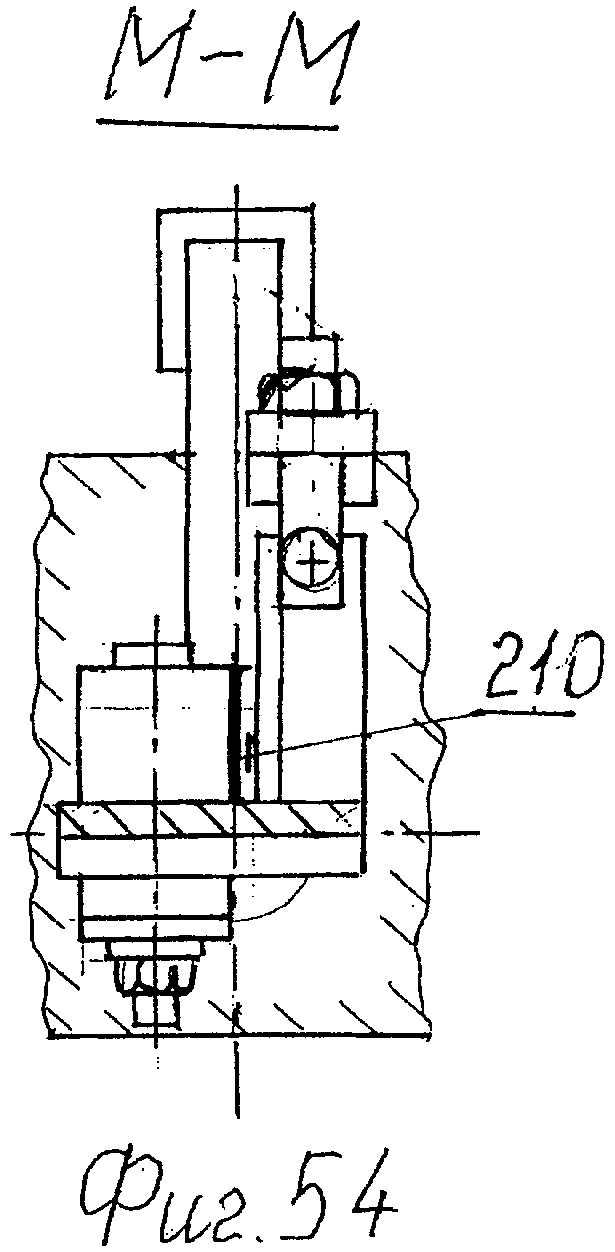

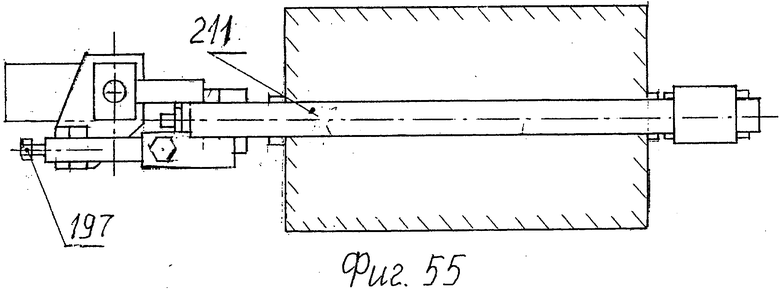

На фиг.53, 54, 55 - не сдвигающая струбцина с дополнительной фиксацией сжима или балки, в трех проекциях.

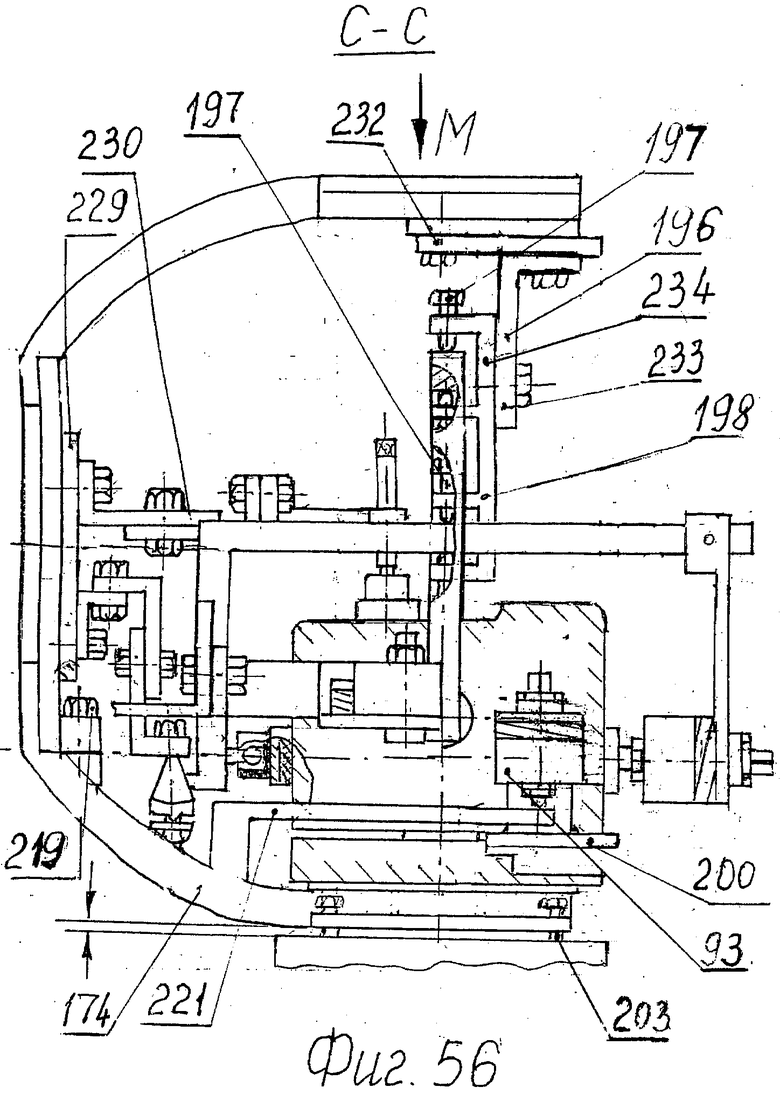

На фиг.56 - момент отделения стержня от спутника с помощью поддона с двумя прямыми прижимами, не сдвигающей струбциной и подъемными болтами

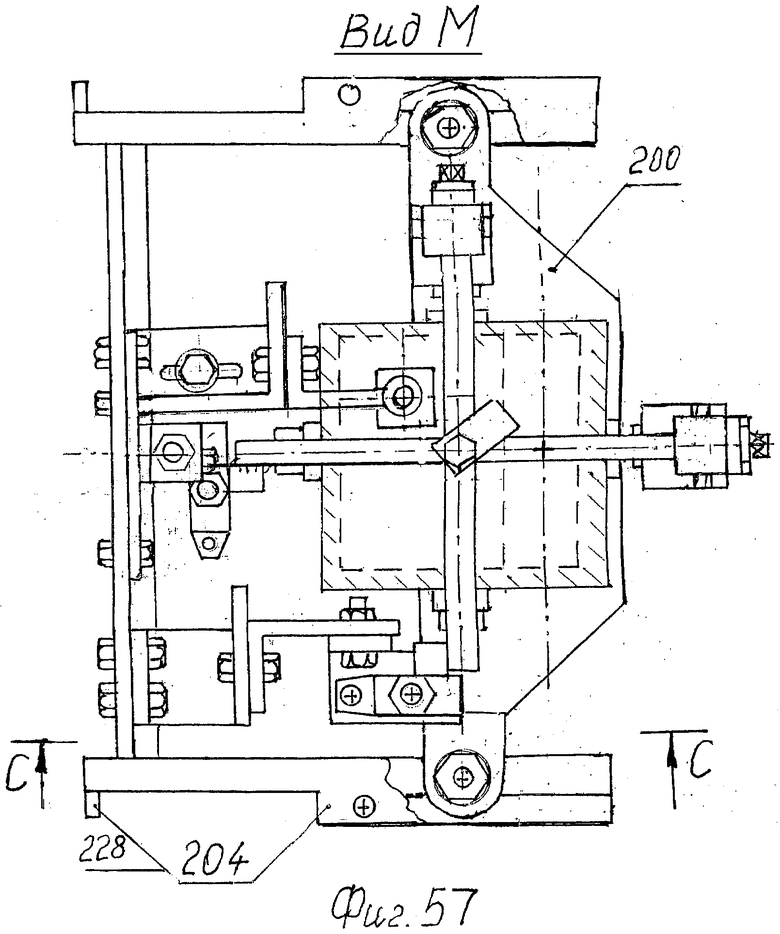

На фиг.57 - вид М сверху фиг.56.

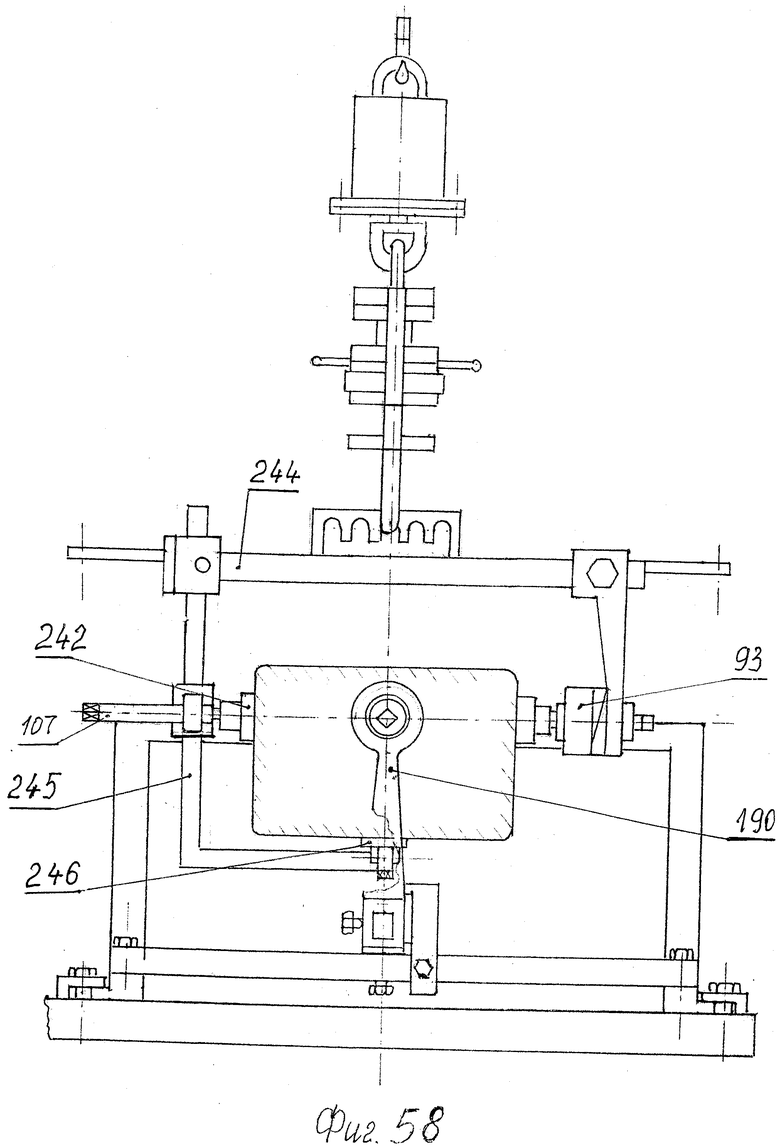

На фиг.58 - момент извлечения стержня из кантователя с помощью СГП, имеющего крюк с пучком пят, контактирующих с нижней стороной стержня. Вид сбоку фигуры 46.

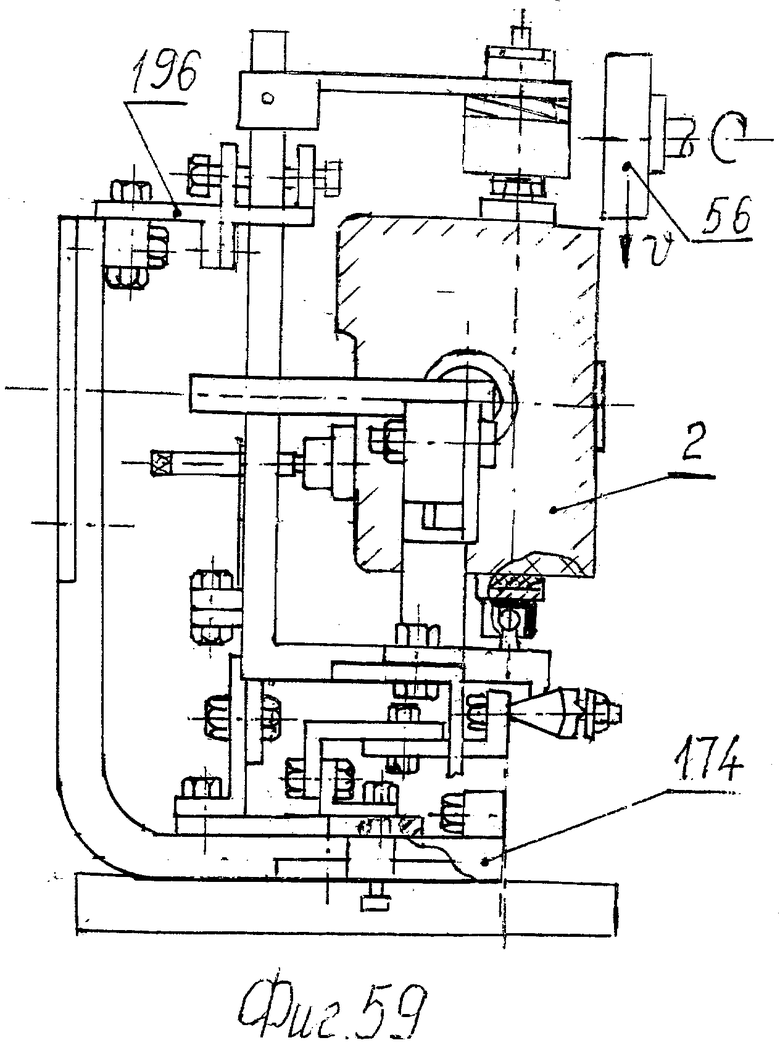

На фиг.59 - схема механической обработки шестой стороны стержня, находящегося в оправе, при вертикальном положении шестой стороны стержня.

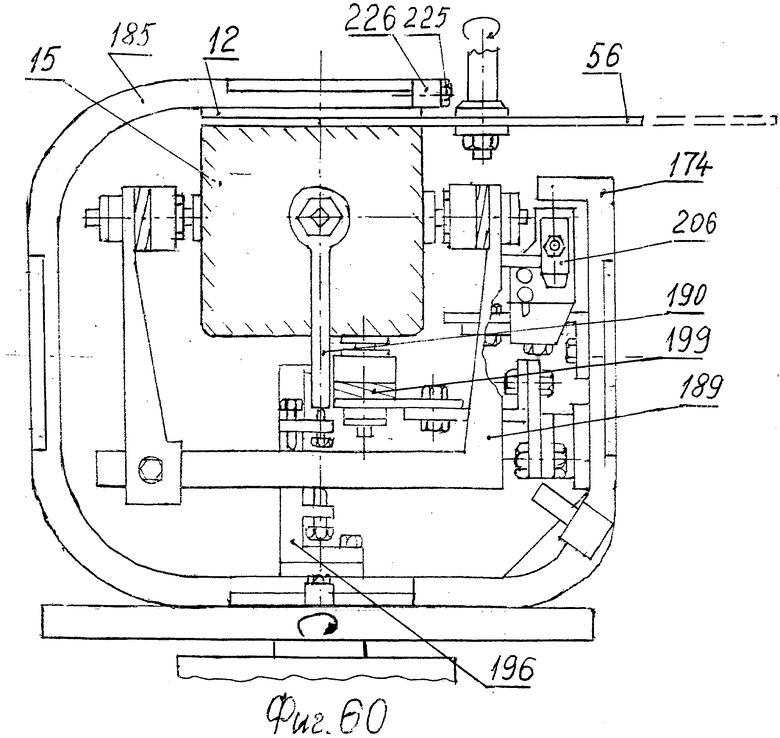

На фиг.60 - момент отрезки стержня от спутника с помощью дисковой пилы большого диаметра при верхнем расположении спутника. Рациональный метод отрезки стержня.

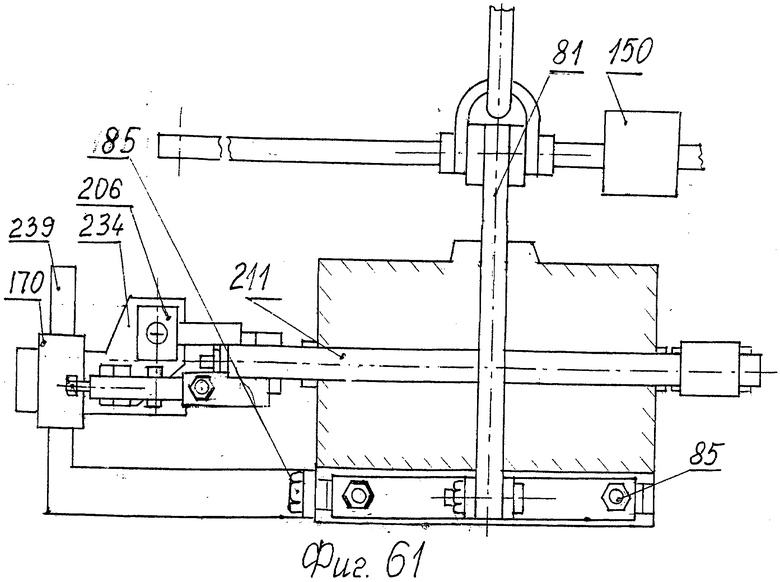

На фиг.61 - момент транспортировки стержня со спутником, имеющим плоскую верхнюю плиту, с помощью разводного СГП, и фиксацией стержня на спутнике не сдвигающей струбциной.

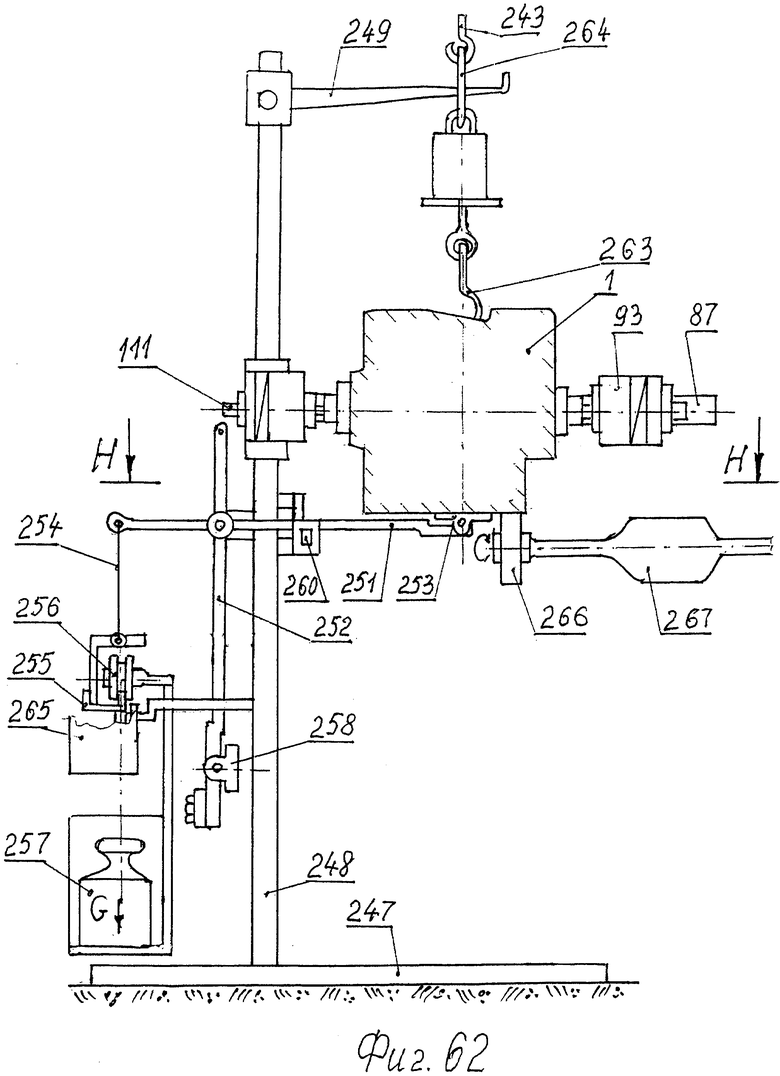

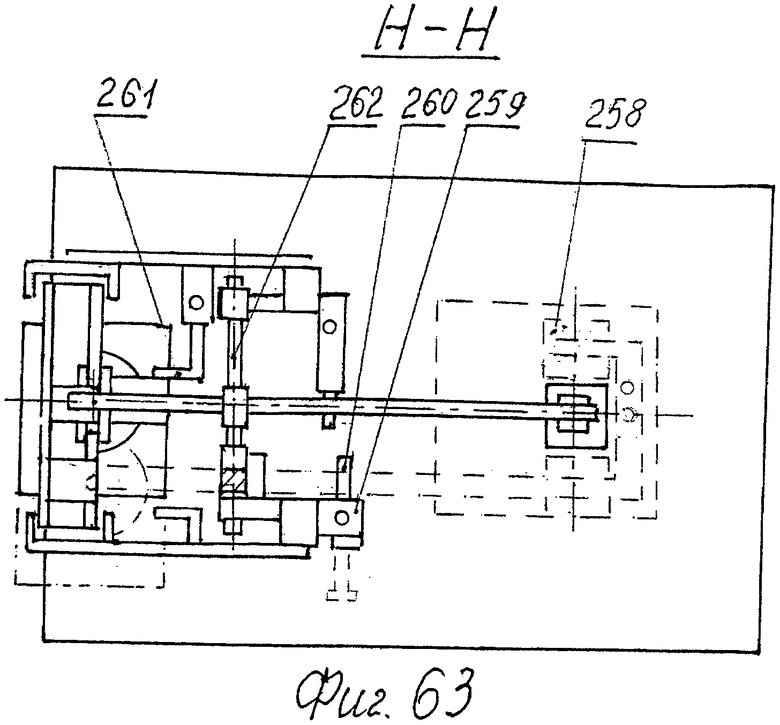

На фиг.62 - стенд для отделки шестой стороны стержня в потолочном положении.

На фиг.63 - разрез Н - Н фиг.62.

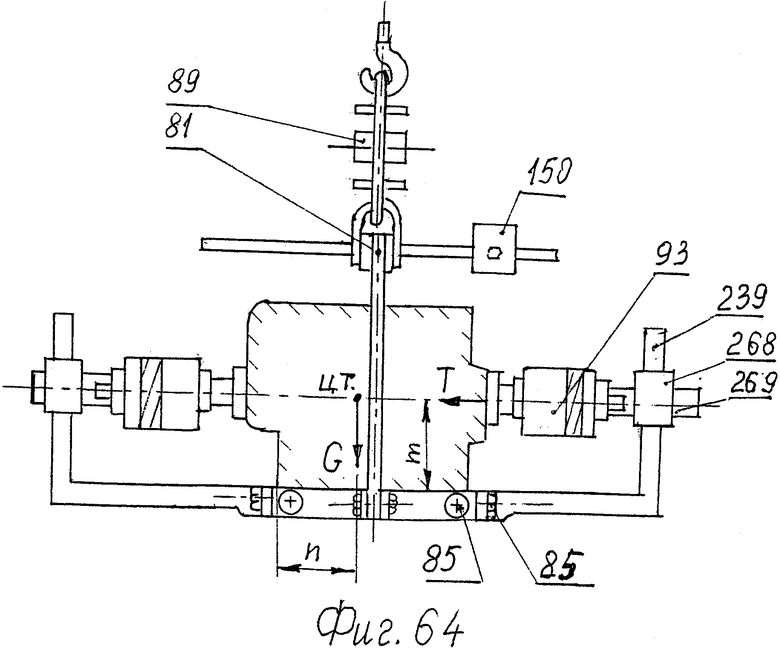

На фиг.64 - Дополнительное закрепление стержня двумя встречными прямыми прижимами, подсоединенными к спутнику с отверстиями.

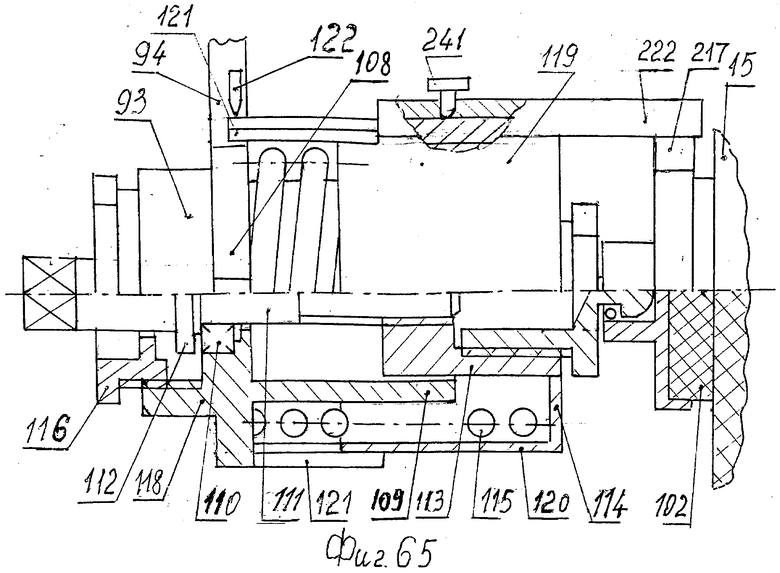

На фиг.65 - прямой прижим с неповоротной пятой, подсоединенный к СГП.

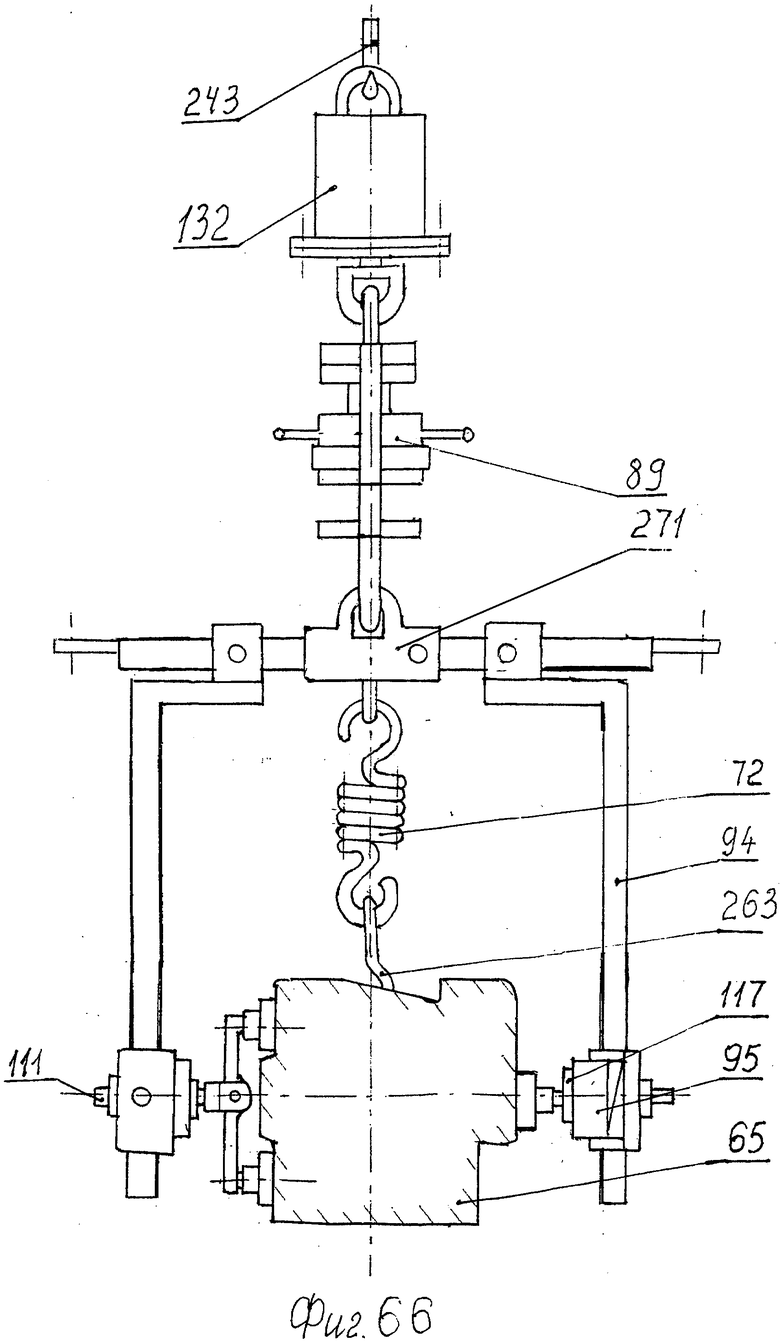

На фиг.66 - схема транспортировки одиночного стержня комбинированным способом, т.е. строповкой за каркас и с боков струбциной, имеющей прямые прижимы и подсоединенной к СГП.

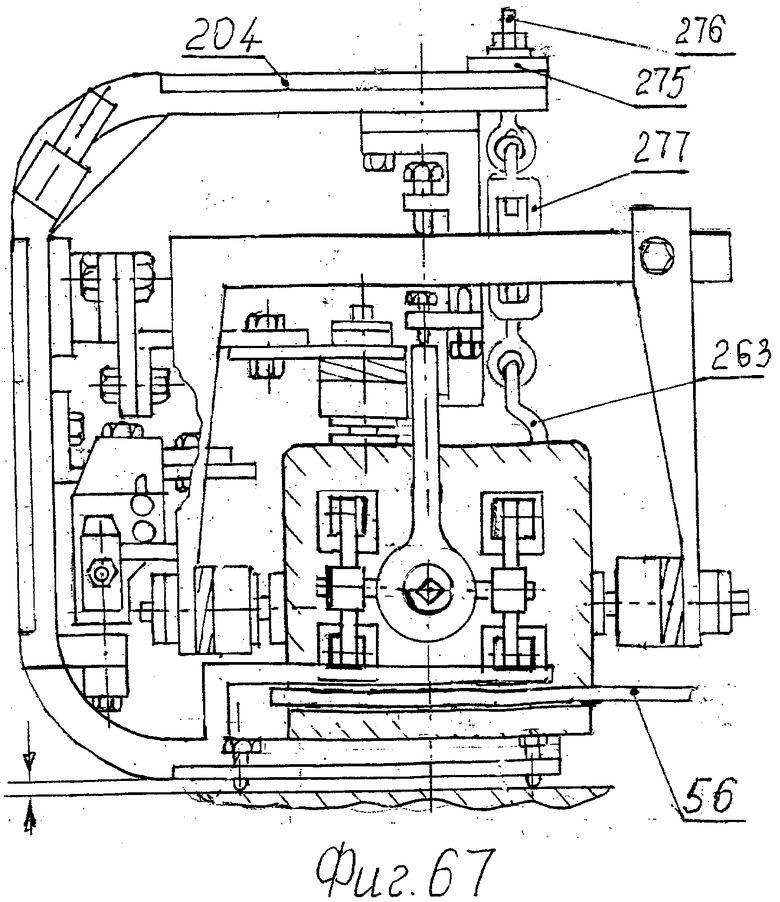

На фиг.67 - комбинированный метод подсоединения стержня при его отделении от спутника.

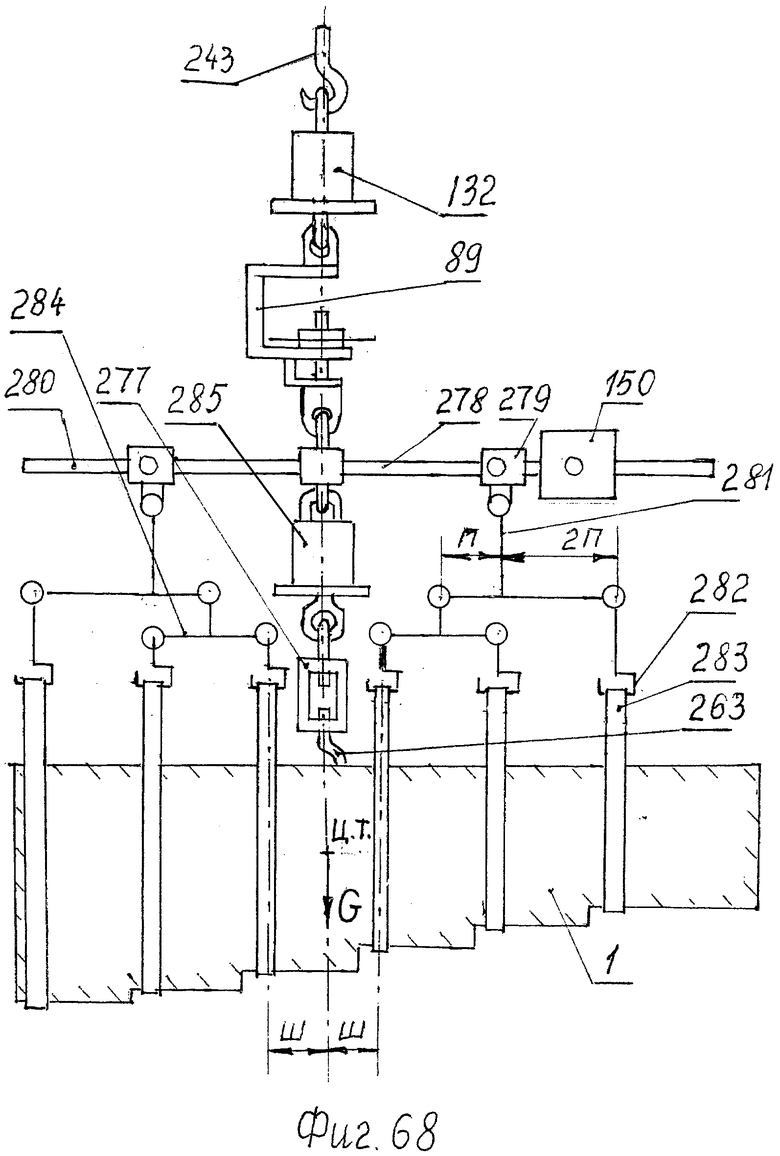

На фиг.68 - перспективный вид СГП, где использовано зацепление стержня крючком за каркас и ремнями снизу.

На фиг.69 - схема строповки при извлечении стержня из оправы комбинированным методом - крючком за каркас и с помощью ремней.

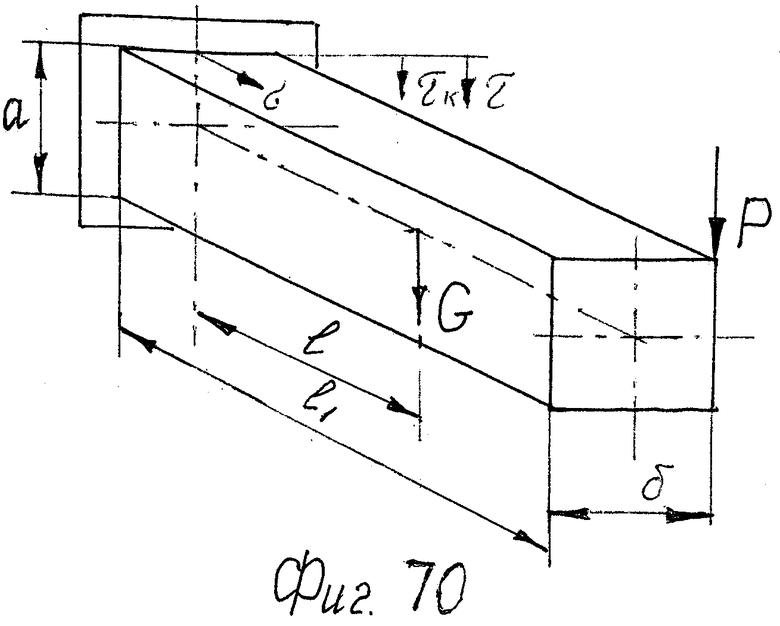

На фиг.70 - схема расчета прочности стержня при горизонтально расположенном стержне.

Термины:

Как видно из фиг.1, позицией 1 обозначен готовый стержень 1, который можно собирать в литейной форе. Позицией 2 - полуфабрикат стержня 2, то есть часть стержня, имеющая некоторые обработанные поверхности, а некоторые еще не обработанные поверхности. Поз.3 - надрезы 3, выполняемые с трех сторон стержня. Поз.4 - полость 4 для помещения в ней крюка и поддонов. Поз.5 - ядро 5, оставленное недорезанным, находящееся под центром тяжести готового стержня. Поз 6 - спутник 6. Поз. 7 - стержень со спутником, состоящий из стержня, спутника и корневой части стержня. Поз. 8 - корневая часть 8 стержня. Поз.9 - полость 9 для помещения крюка. Поз. 10 - полость 10 для помещения поддона. Поз.11 - припуск 11 на мех. обработку. Поз. 12 - пъедестал. Поз.13 - запас для выхода режущего инструмента. Поз.14 - знаковая часть 14 стержня. Поз.15 - часть стержня, расположенная вне спутника. Остальные позиции пояснены в описании.

На фиг.2, 3 изображен типичный стержневой сборный ящик вместе со стержнем и спутником

На этапе 1 (проектирование технологического процесса) определяются, в частности, границы применения описываемого способа. 1. Способ применим для изготовления литейных стержней третьего, четвертого и пятого классов по сложности конфигурации, массе и назначению стержней. 2. По данным [2] 75-80% от общего количества стержней имеют массу дo G=250 кг, то есть при удельном весе отвержденного стержня, равном 1,65 г/см3, это куб со стороной 53,2 см. Для транспортировки такого стержня, сжатого съемным грузозахватным приспособлением с двух противоположных вертикальных сторон, (фиг.53) при среднем коэффициенте трения материала стержня с резиной f=0,2 и коэффициенте запаса прочности n=1,3 требуется сила трения:

Fтр=n·G/2=1,3·250/2=162,5 кг и нормальная сила сжатия стержня съемным грузозахватным приспособлением N=Fтр/f=162,5/0,2=812,5 кг. Если взять для рассмотрения одну из самых распространенных смесей, то по данным [6], стр.67, предел прочности при сжатии смесей в сыром состоянии обычно составляет (0,2-0,8)·105 Па, а после сушки он возростает в 4 раза и более, т.е. до (0,8-3,2)·105 Па. Там же, стр.73: для смесей с глинами предел прочности при сжатии для стандартной смеси, в состав которой входит бентонитовая прочносвязующая глина, должен быть не менее 1,3·105 Па, 1,1·105 Па для среднесвязующей и 1,9·105 Па для малосвязующей и для каолиновой. Если принять в расчет допускаемые напряжения на сжатие в отвержденной стержневой смеси 80% от самого нижнего предела прочности 0,8·105 Па, т.е. [σсж]=0,64·105 Па, то потребуется суммарная площадь пят, контактирующих с боковой поверхностью стержня, S=N/[σ]=812,5/0,64=1269,5 cм2. Это квадрат со стороной квадрата 35,63 см, что меньше стороны куба, равной 53,2 см, т.е. потребуется пят площадью одной пяты S=10×10=100 см2 (фиг.28, 29) в количестве 12,695 штук, т.е. они вмещаются на боковых сторонах куба и занимают 44,8% площади одной стороны куба, и можно стержень отнимать без разрушения стержня. Суммарная площадь пят для подъема стержня весом 100 кгс занимает 33,2%, а для подъема стержня весом 500 кгс - 56%. Стержни с более прочной стержневой смесью можно поднимать тем более. Кроме того, стержень можно брать с четырех сторон, применяя две или более струбцин охвата, или стержень поднимать за каркас, или стержень поднимают одновременно за каркас и с помощью струбцин охвата, или стержень поднимают за каркас и с помощью ремней., прокладываемых снизу стержня 3. Срок жизни стержней из жидкостекольных смесей по данным [2], стр.116, может достигать до 7 суток, а стержни из смеси на основе органических связующих, отверждаемых в оснастке, могут храниться более длительные сроки, и этого времени хватает для изготовления одного стержня. Можно применить при мех. обработке стержня силу резания Р величиной от десятков кгс до 1950 кгс, что показано ниже расчетом, помещенным на стр.27-30, а по данным [7], стр 36, при фрезеровании пластмасс, сопротивление резанию невелико и сила резания не превышает 10-20 кгс.

Далее на этапе 1 (проектирование технологического процесса) - в соответствии со свойствами расплава металла, весом, размерами и конфигурацией стержня - назначают состав, свойства неотвержденной стержневой смеси и отвержденного материала стержня. Смесь может быть сыпучей или жидкоподвижной. Стержневая смесь имеет после отверждения определенные механические свойства, в соответствии с которыми назначают, с учетом коэффициента запаса прочности, допускаемые напряжения на растяжение [σр], на сжатие [σс], на сдвиг [τс], на контактные напряжения [σк], на изгиб [σи], на смятие [σсм], на кручение [τк], на срез [τср]. Назначают вариант сборки стержневого ящика. Вычисляют количество прижимов. количество пят или пучков пят в прижиме и минимально необходимую величину и максимально допустимую величину сил сжатия и сил растяжения материала стержня. Вычисляют максимально допустимую силу резания при механической обработке стержня Вычисляют вес стержня и координаты расположения центра тяжести перемещаемых грузов. Выбирают вариант подсоединения стержня к спутнику и конструкцию спутника, а также вариант отделения стержня от спутника и вариант извлечения стержня из оправы.

Материал отвержденного стержня при транспортировке и мех. обработке стержня находится в сложном объемном напряженном состоянии, поэтому в гипотезах прочности приняты критерии, определяющие прочность элемента материала, находящегося в сложном напряженном состоянии. Соответственно этим критериям установлены эквивалентные напряжения σэ - напряжения одноосного растяжения элемента материала, который равнопрочен тому же элементу при сложном напряженном состоянии. Вне зависимости от принятой гипотезы условие технической прочности элемента материала при любом напряженном состоянии имеет вид: σэ≤[σр] я). [1], стр.36, формула (34), где:

σэ -эквивалентные напряжения,

[σр] - допускаемые напряжения материала на растяжение.

Для объемного напряженного состояния элемента эквивалентные напряжения имеют следующие значения:

По гипотезе 1 наибольших нормальных напряжений: σэ1=σ1 при σ1>0.

По гипотезе 2 наибольших линейных деформаций: σэ2=σ1-µ(σ2+σ).

По гипотезе 3 наибольших касательных напряжений: σэ3=σ1-σ3.

По гипотезе 4 удельной потенциальной энергии формоизменения:

σ4=√1/2[(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2]

По гипотезе 5 предельных напряженных состояний Мора: σэ5=σ1-γσ3, где:

σ1 - нормальные напряжения по оси х(σ>0)

σ2 - нормальные напряжения по оси у

σ3 - нормальные напряжения по оси z (выполнить условие: σ1>σ2>σ3 на числовой оси).

γ - коэффициент Пуассона материала γ=[σp]/[σc].

Все формулы, относящиеся к объемному напряженному состоянию, могут быть применены и к плоскому напряженному состоянию, если приравнять к нулю одно главное напряжение, и к линейному напряженному состоянию, если приравнять к нулю два главных напряжения.

На этапе 2 - (изготовление стержневого сборного ящика из инвентарных частей) - как видно на фиг.1, 2 и 3, стержень со спутником 7, состоящий из стержня 15 и спутника 6, изготавливают в сборном ящике 16, фиг.2.состоящем из дна 17, фиг.2, и обечайки 18, фиг.2. Состоящей в свою очередь из нескольких боковин 19, фиг.3, имеющих сетку резьбовых отверстий 20, фиг.2, в которые ввернуты пробки 21 (фиг.4), торцы которых выполнены заподлицо с внутренней формующей поверхностью боковины. Боковина имеет в своей верхней части отверстие 22, фиг.2, для подсоединения сборного ящика к съемному грузозахватному приспособлению (СГП). Боковина имеет болты отъема 23, фиг.3, служащие для бережного отделения боковин от стержня и от дна. При применении жидкоподвижной стержневой смеси в плоскостях прилегания обечаек друг к другу и обечайки к дну - имеются уплотнения 24 (фиг.3). Боковины между собой и обечайка к дну неподвижно и разъемно присоединены друг к другу с помощью струбцин съема 25, фиг.2, или кулачковых прижимов (не показаны). Боковина имеет три поверхности: вертикальную формующую поверхность Н (фиг.2), вертикальную присоединительную поверхность П (фиг.3) и нижнюю горизонтальную поверхность С (фиг.2). На фиг.2 и 3 изображен сборный стержневой ящик из четырех боковин, но их может быть, например, шесть, и тогда угол между поверхностями Н и П делают 60 градусов, а при восьми боковинах - угол 45 градусов. Поверхность Н может быть вогнутой или выпуклой цилиндрической поверхностью, или иной поверхностью Сборный стержневой ящик собирают из инвентарных элементов. Резьбовые отверстия 20 фиг.2 служат для продевания в них душника при выполнении наколов, пропускания отверждающего газа и для прикрепления отъемных частей 26 фиг.2 к боковине. На фиг.2 показаны только три горизонтальных ряда отверстий 20, а стержень вычерчен условно прозрачным, и пунктиром показан контур готового стержня. В качестве отъемных элементов могут быть подсоединены одна или две модели для знаковой части стержня, которые могут быть неподвижно присоединены к боковинам 19, или к дну, или к спутнику сверху спутника, или к штоку 27 (фиг.20) пресса, или подсоединена к спутнику модель, (подложка), формирующая всю нижнюю (шестую) поверхность готового стержня 1. Отъемные части, расположенные на боковинах, неподвижно присоединяют к боковине с помощью болтов 28, фиг.2, а спутник фиксируют в сборном ящике относительно обечайки с помощью распорных болтов 41 (фиг.3).

Дно 17 (фиг.2), выполнено в виде плиты, имеющей верхнюю плоскую горизонтальную поверхность, позволяющую плотно и разъемно присоединить к нему обечайку 18, и может иметь отверстия 186 фиг.2 для строповки при транспортировке и отверстия 192 фиг.2, необходимые при сушке стержня в сушильной печи.

Сборный стержневой ящик может иметь спутник 6 фиг.1, служащий для прикрепления к спутнику стержня, для транспортировки стержня со спутником, в том числе в наклонном и в перевернутом на 180 градусов положении, для прикрепления спутника к столу 29 фиг.30 механообрабатывающего станка и для получения технологических баз при механической обработке стержня.

Для получения отпечатка знаковой части стержня сверху стержня сборный ящик 16 имеет пресс, фиг.20, имеющий стойки 30, (фиг.20), неподвижно подсоединенные к спутнику 6 с помощью болтов 31, причем к верхним концам стоек неподвижно подсоединена плита 32 с возможностью занимать на стойках различные фиксированные положения в одном горизонтальном направлении, а сверху плиты неподвижно присоединен фланец 33 с возможностью занимать на плите 32 различные фиксированные положения в горизонтальной плоскости по линии, перпендикулярной первому упомянутому горизонтальному направлению. К фланцу 33 шарнирно подсоединена гайка 34 с вертикальной осью вращения, причем гайка 34 имеет спицы 35 для воздействия рукой оператора и имеет трапецеидальную резьбу, вдоль оси которой при вращении гайки 34 может перемещаться вверх и вниз шток 27, к нижнему концу которого неподвижно подсоединена модель 36 для знаковой части стержня, а модель 36 имеет направляющие болты 37, своими торцами прилегающие к внутренней поверхности боковин 19 с минимальным зазором. В этом сборном стержневом ящике может быть изготовлен стержень с двумя знаковыми частями одновременно - верхней знаковой частью 38 (фиг.20) и нижней знаковой частью 39 с помощью модели 40, неподвижно закрепленной внизу обечайки с помощью распорных болтов 41. Модель 40 может иметь одно центральное отверстие 42 для получения дополнительного корня, или несколько отверстий 43 (фиг.19), расположенных вокруг центра знаковой части. Внутри сборного ящика может находиться каркас 44, фиг.19.

Стержневой сборный ящик с прессом используют следующим образом: засыпают стержневую смесь, по мере заполнения ее утрамбовывают, закладывают вставки для фиксирования каркаса и обозначения его местонахождения, устанавливают каркас 44, укладывают гарь, утрамбовывают верхние слои стержневой смеси, насыпанные с запасом 77, подсоединяют пресс, вращают гайку 34 до требуемого положения формы 36, являющейся в данном случае осадной частью. При наличии слабин под осадной частью следует подсыпать под нее смесь и осадить окончательно. Затем делают газоотводящие каналы, отверждают смесь, вращают гайку 34 в противоположном направлении, снимают пресс.

Спутник 6 (фиг.5,6,7) состоит из нижней плиты 45, которая служит для прикрепления спутника к столу 29 механообрабатывающего станка 47 (фиг.40), верхней плиты 48, неразъемно с зазором для помещения в зазоре прижимных планок, соединенных между собой стойками 49, фиг.7. Нижняя плита может иметь резьбовые или гладкие присоединительные отверстия 50 (фиг.10) для присоединения спутника к стакану 51 (фиг.11) и имеет центральное отверстие Ф (фиг.7) для установки спутника в центре вращения планшайбы, причем спутник имеет на каждой из четырех своих сторон по два резьбовых фиксирующих отверстия 53 для фиксирующих болтов. Верхняя плита по своему периметру имеет точно обработанные поверхности, служащие в качестве технологических баз при механической обработке стержня, или имеет по периметру габаритную рамку 46 фиг.6.

Верхняя плита 48 спутника может быть выполнена в нескольких вариантах:

а) в виде решетки 54 (фиг.6), и тогда решетчатый спутник 52 (фиг.5, 6, 7) может иметь одну или несколько прорезей 55 (фиг.10) для прохождения в них режущего инструмента 56 (фиг.10, 11) при выполнении в стержне паза, служащего для получения ребра жесткости в отливке. Этот спутник применяют, если стержень со спутником в дальнейшем будут наклонять на 90 или 180 градусов и для получения неразъемного соединения стержня со спутником;

б) верхняя плита может иметь сетку грибовидных стоек 57 (фиг.9), неподвижно соединенных с верхней плитой, и тогда спутник 76 со стойками (на фиг.9 показан фрагмент верхней плиты), может иметь одну или несколько прорезей, аналогичных прорези 55 (не показаны). Он применим, если стержень со спутником в дальнейшем будут наклонять на 90 или 180 градусов и получают неразъемное соединение стержня со спутником.

Решетчатый спутник 52 и спутник 76 с грибовидными стойками имеют габаритную рамку 46, фиг.6, с точно обработанными габаритными поверхностями для создания технологических баз, необходимых при мех. обработке стержня, и верхняя плита 48 также имеет точно обработанные наружные поверхности;

в) на верхней плите может иметься сетка шипов 58 (фиг.12) в виде усеченного конуса или усеченной пирамиды, обращенной вершиной вверх, и тогда имеем спутник 75 с шипами (фиг.12), но получаем разъемное соединение стержня со спутником;

г) в верхней плите может иметься сетка углублений 59 (фиг.13) в виде усеченного конуса или усеченной пирамиды, обращенных вершинами вниз, и тогда имеем спутник 69 с углублениями (на фиг.13 показан фрагмент верхней плиты). Спутники по пунктам в) и г) применяют, когда нижняя сторона стержня имеет ровную (плоскую) поверхность, а стержень со спутником обрабатывают механически в вертикальном положении, или в наклонном положении с применением дополнительной опоры 66 (фиг.12). В средней части верхней плиты, вокруг оси O3, (фиг.13) на расстоянии t могут отсутствовать несколько углублений, чтобы на этом месте отсутствовали в стержне выступы, и средняя пята 253 (фиг.62) стапеля могла плотно прилегать к стержню снизу стержня. Угол наклона α (фиг.12, 13) между боковой поверхностью конуса или пирамиды и нормалью к верхней поверхности спутника - должен быть менее угла трения между материалом шипа и материалом отвержденной стержневой смеси, однако должен быть больше угла литейного уклона;

д) верхняя плита выполнена в виде плоской поверхности, имеющей по своему периметру бордюр 60 (фиг.14) для предотвращения стекания жидкости в виде расплавленного клеющего материала, и тогда имеем плоский спутник с бордюром 70 (отдельно не показан). Он предназначен для приклеивания к нему одиночного стержня 65 фиг.23, 26;

е) верхняя плита может иметь сетку выступов 61 (фиг.14) и сетку полостей 62, причем полости имеют в своей верхней части площадь поперечного сечения меньшую, чем площадь поперечного сечения в нижней части, с целью предотвращения беспрепятственного извлечения отвердевшего клея из полостей, а по периметру верхней плиты может иметься бордюр 60. Это спутник 68 (фиг.14) с полостями, и он предназначен для приклеивания одиночного стержня к спутнику составом клея, обладающим недостаточной прилипаемостью в твердом состоянии к металлу спутника. Он может быть также применен для отверждения стержневой смеси на этом спутнике и получения неразъемного соединения стержня со спутником;

ж) верхняя плита может быть выполнена в виде плоской поверхности (с бордюром или без бордюра), в которой имеется сетка резьбовых отверстий для винтов 171, присоединяющих подложку 240 фиг.8 с шайбой 192, т.е. присоединяющих отъемную часть модели, т.е. модель с индивидуальным рельефом, формующую полностью рельеф нижней (шестой) стороны стержня (не показано). Когда эти резьбовые отверстия не используют, их закрывают резьбовыми пробками, выполненными заподлицо с верхней поверхностью верхней плиты. В случае применения спутника без бордюра он может иметь прорези 55. Это плоский спутник с отверстиями (отдельно не показан). Он может иметь бордюр по своему периметру, и в этом случае при подсоединении к этому спутнику подложки, имеющей габаритные размеры, большие габаритных размеров бордюра, под подложку подкладывают шайбы высотой, равной по величине высоте бордюра. Этот спутник с бордюром может быть использован также для приклеивания к нему одиночного стержня с малыми габаритными размерами по сравнению с габаритными размерами бордюра и получения склеенных стержня со спутником.

Как видно на фиг.17, 18, спутник в случае применения сыпучих смесей, может быть расположен также между дном и обечайкой, то есть обечайка подсоединена разъемно к спутнику сверху спутника. В этом случае, с целью предотвращения просыпей, вокруг спутника устанавливают разборную рамку 63 (фиг.7, 17), а открытые ячейки 64 (фиг.18) - накрывают сверху плоскими тяжелыми плитами (не показаны) с целью исключения просыпей.

Для получения на одном стержне двух знаковых частей - отъемные части в виде модели для знаковых частей могут быть неподвижно подсоединены к двум противоположным боковинам 19 (не показано), или одну модель подсоединяют к спутнику, а другую модель - к штоку 27 пресса. Для получения одиночного стержня 65 (фиг.22, 26), то есть стержня, не имеющего спутника, применяют сборный стержневой ящик, не имеющий спутника. Затем отвержденный одиночный стержень приклеивают к спутнику, имеющему верхнюю плиту по варианту д) или е), или ж), и транспортируют склеенный стержень со спутником.

На этапе 3 (изготовление стержня со спутником) имеются три варианта соединения стержня со спутником:

1. Спутник соединен со стержнем неразъемно путем отверждения стержневой смеси на спутнике, имеющем верхнюю плиту в виде решетки или в виде плиты с сеткой грибовидных стоек, или плиты с полостями.

2. Спутник соединен со стержнем путем приклеивания одиночного стержня к спутнику, имеющему верхнюю плиту в виде плоской поверхности с бордюром, или имеющий сетку выступов и сетку полостей, с бордюром или без бордюра, (пункты д), е)). Эти два варианта 1 и 2 предназначены для заготовок, которые необходимо кантовать на угол до 180 градусов, например, для отделки стержня методом окунания в перевернутом положении стержня, то есть когда спутник расположен вверху стержня.

3. Стержень соединен со спутником разъемно, когда применен спутник, имеющий сетку шипов, или сетку углублений (пункты в и г), или плоский спутник с отверстиями (пункт ж), или спутник с подложкой. Этот вариант применяют, если спутник в процессе изготовления стержня находится в горизонтальном положении или наклонен незначительно, или стержень дополнительно закреплен прямым прижимом 93, присоединенном к опоре 66 (фиг.12) расположенной на штативе 239 (фиг.12) с возможностью занимать на штативе различные фиксированные положения сбоку стержня, и упором 67 сверху стержня, или стержень дополнительно закреплен на спутнике встречными прямыми прижимами 93 фиг.61. Этот способ 3 исключает трудоемкую операцию механической отрезки стержня от спутника, и в некоторых случаях исключает операцию кантования стержня со спутником, однако добавляет менее трудоемкую операцию зачистки или восстановления шестой стороны стержня. После мех. обработки трех сторон стержня опору 66 с упором 67 переустанавливают с помощью болтов 85 (фиг.12) к другой стороне спутника 75 (фиг.12) и обрабатывают освободившиеся стороны стержня.

Как отмечалось, для изготовления стержня сначала собирают стержневой ящик, затем просеянную стержневую смесь засыпают в сборный стержневой ящик, имеющий спутник, находящийся внутри стержневого ящика, как показано, например, на фиг.2, или просеянную сыпучую стержневую смесь засыпают на спутник, находящийся под обечайкой, то есть между обечайкой 18 и дном 17 (фиг.17, 18). В последнем случае вокруг спутника устанавливают разборную рамку для предупреждения просыпей, а открытые сверху ячейки решетки или свободные грибовидные стойки накрывают тяжелыми плитами Затем размещают каркас 44 с постановкой нижних вставок 78, служащих для получения зазора «б» (фиг.2) между каркасом и режущим инструментом, и постановкой верхних вставок 78, служащих для обозначения мест на каркасе, где можно цеплять крюк грузозахватного приспособления. Верхние вставки 78 выполнены из заранее отвержденной стержневой смеси иного цвета, нежели изготавливаемый стержень. Затем уплотняют нижнюю часть смеси, добавляют и уплотняют гарь, досыпают смесь и досыпают порцию смеси, обеспечивающую получение припуска на механообработку или получение отпечатка на верхней стороне стержня при применении пресса. В случае изготовления одиночного стержня 65 неотвержденную стержневую смесь засыпают в сборный стержневой ящик, не имеющий спутника, (не показано), причем сборный стержневой ящик может иметь отъемные элементы, затем смесь уплотняют, делают наколы и отверждают, затем отвержденный одиночный стержень извлекают из стержневого ящика путем отъема боковин, прикрепленных с помощью струбцин к дну, затем нагревают термопластичный материал до рабочей температуры и приклеивают одиночный стержень к спутнику варианта 6-д) или 6-е), то есть к спутнику, специально предназначенному для приклеивания к нему одиночного стержня. и таким образом получают приклеенный стержень со спутником.

Приклеивание одиночного стержня 65 к плоскому спутнику 70 с бордюром или к спутнику 68 с полостями 62 (фиг.15, 14, 16) производят с использованием термопластичного материала (клея) 133 (фиг.14). Спутники 68, 70 могут иметь инвентарные направляющие 71, с помощью которых одиночный стержень точно ориентируют относительно спутника во время опускания одиночного стержня для приклеивания. Направляющие 71 съемно прикреплены к спутнику болтами 85 (фиг.15), а нижняя плита спутника может быть помещена после приклеивания, для ускорения охлаждения, в емкость 73 фиг.14, заполняемую по мере необходимости холодной водой до уровня ниже одиночного стержня 65.

Для приклеивания спутник вместе с клеющим материалом или отдельно нагревают до температуры размягчения материала, обеспечивающей качественное клеевое соединение, но не выше температуры воспламенения клеющего материала, с помощью, например, нагрева электрическим током низкого напряжения (нагревом сопротивлением), или нагревом одного спутника без материала пламенем газовой горелки, или нагревом в сушильной печи, или радиационным нагревом с помощью электрических ламп инфракрасными лучами. Последним из упомянутых способом нагрева можно нагреть стержень до 120-170 градусов Цельсия в течение 40-50 минут. Или в нагретый спутник засыпают размельченный клеющий материал. который в результате нагрева спутником нагревается и приобретает способность к склеиванию, или в нагретый спутник заливают расплавленный клеющий материал. Одновременно с нагревом спутника может быть нагрета приклеиваемая поверхность одиночного стержня для улучшения качества клеевого соединения до температуры ниже температуры воспламенения клеющего материала. Затем нагретый или холодный одиночный стержень опускают на верхнюю плиту спутника 68 или 70 и остужают спутник, клеевой материал и одиночный стержень, в результате получают клеевое соединение и склеенные стержень со спутником 74.

В качестве клеющего материала может быть применен, например, сургуч по ТУ 2455-001-00279829-97, обладающий температурой размягчения 60-65 градусов Цельсия, рабочая температура 60-90 градусов Цельсия, время непрерывной эксплуатации - до 6 часов, или гудрон с вязкостью при 100 градусах Цельсия - 18…45 градусов ВУ (градус Энглера), температура вспышки 140 град. Цельсия, или полугудрон с вязкостью при 100 град. Цельсия - 18…25 ВУ (хрупкое вещество), плотность 0,95…1,03 г/см3, температурой застывания 12…55 градусов Цельсия, температура вспышки 240…350 град. Цельсия или другие клеи, или клеи-расплавы.

В дальнейшем, после мех. обработки и отделки пяти сторон стержня, то есть на этапе 7, для отделения стержня от спутника нагревают клеевое соединение до температуры размягчения материала, отделяют стержень от спутника подъемом стержня, охлаждают, обрабатывают шестую сторону стержня, отделывают и собирают стержень в литейной форме.

На этапе 3, при изготовлении по варианту 1, то есть при получении стержня со спутником 6 (фиг.5) [с решетчатым спутником 52, или спутником 76 с грибовидными стойками (на фиг.9 показан его фрагмент)], или спутником с полостями - изготовление в сборном стержневом ящике производят по обычной технологии, послойно уплотняя смесь, причем при заполнении сборного стержневого ящика 16 добавляют порцию 77 смеси (фиг.2).обеспечивающую получение в стержне припуска на мех. обработку верхней поверхности стержня, а боковые поверхности стержня могут иметь припуски, которые получают путем увеличения расстояния между противоположными боковинами обечайки по сравнению с габаритными размерами готового стержня, или не иметь припуска, и тогда эти габаритные поверхности стержня механическим путем не обрабатывают. Во время изготовления стержня в сборный ящик добавляют по мере необходимости вставки 78, указывающие место расположения каркаса и предотвращающие перерезание или нарушение каркаса режущим инструментом при дальнейшем отрезании стержня от спутника. Добавляют гарь и порции смеси, уплотняют гарь и сыпучую смесь, отворачивают одну или несколько пробок 21, делают душником 79 (фиг.4), газоотводящие каналы, отверждают сыпучую стержневую смесь продувкой углекислым газом, а жидкоподвижную смесь или самотвердеющую смесь отверждают выдержкой в сборном ящике на воздухе. Сборный ящик вместе с дном, спутником, стержнем, струбцинами и, если имеется, прессом - составляют съем. Стержень, выполненный из сыпучей стержневой смеси, требующей для своего отверждения сушки с нагревом, может быть отвержден сушкой нагревом в сушильной камере совместно с обечайкой (и тогда пробки 21 временно выворачивают для выхода газов) и совместно со спутником. Сыпучую стержневую смесь, насыпанную на дно без спутника, отверждают продувкой углекислым газом или сушкой в сушильной печи совместно с обечайкой.

На этапе 3, при изготовлении стержня со спутником, в случае использования разъемного соединение спутника со стержнем, с использованием спутника 75 с шипами или спутника 69 с углублениями, или плоского спутника с отверстиями, или с подложкой, технология изготовления стержня принципиально не отличается от изготовления стержня со спутником по варианту 1, а после отверждения смеси выворачивают болты 28 крепления отъемных элементов 26, снимают струбцины крепления 25 и отделяют боковины от стержня и от дна, используя отжимные болты 23 и, при необходимости, легкое постукивание молотком или вибрацию спутника. Затем извлекают отъемные элементы, кроме модели нижней части стержня (подложки) и моделей, прикрепленных неподвижно к верхней плите спутника, которые отсоединяют на этапе 7 (отделения стержня от спутника).

На этапе 4 производят транспортировку съема для извлечения стержня из сборного ящика, или производят транспортировку одиночного стержня для склеивания его со спутником, или производят транспортировку стержня со спутником к станку для мех. обработки. Сборный стержневой ящик, имеющий внутри стержень со спутником или одиночный стержень, вместе составляют съем, и его стропуют за отверстия 22 фиг.19, имеющиеся в боковинах, или за отверстия 186, имеющиеся в дне 17, обычным съемным грузозахватным приспособлением. Освобожденный от боковин стержень со спутником 80 (фиг.36, 44), или склеенные стержень со спутником, поз.74 (фиг.41), или стержень со спутником, выполненные разъемным соединением, подсоединяют к разводному съемному грузозахватному приспособлению 81 (фиг.21), (сокращенно: разводное СГП), с помощью болтов 85 (фиг.21), вворачиваемых в фиксирующие резьбовые отверстия 53.

Штатное съемное грузозахватное приспособление (СГП) состоит из динамометра 132 (фиг.46), показывающего силу подъема механизма ручного подъема 89, способного медленно поднимать груз, и струбцины охвата 87 (фиг.22), имеющей цапфу 90, балку 91 и два сжима 92 и 94 (фиг.22) в виде жесткого стержня или в виде пластинчатой пружины 95 (фиг.27), защемленной одним концом. На свободном конце жесткого стержня или пластинчатой пружины имеется винтовой прижим 107 или прямой прижим 93, который бывает поворотным прижимом (фиг.23), или неповоротным прижимом 119 (фиг.22 и фиг.65).

Механизм ручного подъема 89 (фиг.43) состоит из скобы подъема 159, телескопически подсоединенной своим верхним концом к нижнему концу пружины подъема 88, а к нижнему концу скобы подъема шарнирно подсоединена гайка 160 с трапецеидальной резьбой, опирающаяся на упорный подшипник 161, причем гайка 160 имеет маховик 162 для воздействия рукой оператора, а при вращении гайки по резьбе может перемещаться вверх или вниз тяга 163, нижний конец которой телескопически подсоединен к балке 91 или цапфе 90 струбцины охвата 87. Для подъема груза одной рукой оператор удерживает скобу подъема 159 от вращения, а другой рукой вращает маховик 162, а для медленного опускания груза вращают маховик в обратную сторону.

Разводное СГП (фиг.21) является модификацией штатного СГП. Разводное СГП вместо струбцины охвата имеет два крюка 82, а каждый крюк своим одним верхним концом шарнирно подсоединен к одной и той же длинной оси 83 фиг.21, а противоположный конец крюка имеет шарнирно подсоединенную серьгу 84 (фиг.21), с отверстиями для болтов 85 (фиг.21), вворачиваемых в резьбовые отверстия 53 спутника. Ось 83 на каждом своем конце имеет вертикальное отверстие с вертикальной осью Y (фиг.41), служащее для присоединения к оси 83 контейнера 86 (фиг.28, 31), при транспортировке стержня со спутником на разные рабочие места. Они могут транспортироваться при верхнем расположении стержня (фиг.21) или при нижнем расположении стержня (фиг.41) относительно спутника.

Одиночный стержень 65 транспортируют или традиционным способом (не показано) с помощью крючка, зацепленного за каркас 44 (фиг.2), имеющийся в одиночном стержне, или с помощью штатного СГП (фиг.22), имеющего одну струбцину охвата 87 (фиг.22) или две струбцины охвата (фиг.26 и 27) подвешенных каждая к своей пружине подъема 88 (фиг.26, 27), или три струбцин охвата 87 (фиг.31), или более применяемых для транспортировки длинных и тяжелых стержней.

При подъеме одиночного стержня, подсоединенного к СГП, его вначале поднимают на небольшую высоту с помощью механизма ручного подъема 89, и если балка 91 занимает наклонное положение, то балку переводят в горизонтальное положение с помощью уравновешивающего груза 150 (фиг.22), который может занимать различные фиксированные положения на балке 91, и фиксируют с помощью стопорного болта 151, или изменяют положение сжимов на балке 91, или меняют положение балки 91 в цапфе 90.

Для транспортировки тяжелых одиночных стержней применяют также комбинированный метод строповки, т.е. одиночный стержень стропуют одновременно за каркас и еще одной или более струбцинами охвата с боков стержня (фиг.66) (устройство и принцип работы приведены на стр.17 настоящего описания). В этом случае СГП (фиг.66) устроено так, что при вращении маховика 162 (фиг.43, 66) вначале при подъеме действует на стержень дополнительная пружина 72 с крючком 263 с силой, направленной вверх, а затем действует с силой, направленной вверх, высокая струбцина охвата 271, получающая эту силу от вертикальной пружины 88 или динамометра 132 (фиг.66, фиг.22), и начинается совместный подъем стержня. Для наглядности чертежа стержень на чертеже заштрихован только по его контуру. СГП, представленное на фиг.22, подвешено на крюк грузоподъемного механизма одним концом динамометра 132 (а может быть вместо динамометра подвешена вертикальная пружина подъема 88, служащая для уменьшения динамических нагрузок во время транспортировки стержня). К нижнему концу динамометра (или пружины подъема 88) - телескопически подсоединен механизм ручного подъема 89 (фиг.22), предназначенный для осторожного, медленного подъема груза на небольшую высоту, например, при отделении спутника от стержня или извлечении стержня из оправы 191 (фиг.43), или для предварительной натяжки груза. К нижнему концу механизма ручного подъема телескопически подсоединена цапфа 90, фиг.22, сквозь которую продета балка 91 струбцины охвата 87, с возможностью занимать в цапфе различные фиксированные положения для уравновешивания масс. Струбцина охвата 87 (фиг.22) состоит из балки 91 и двух сжимов 92, одним своим концом подсоединенных к балке с возможностью занимать на балке различные фиксированные положения, а к свободному противоположному концу сжима неподвижно подсоединен многофункциональный пружинный поворотный прямой прижим 93 (фиг.23, 65), или неповоротный прямой прижим 119 (фиг.22), причем сжим может быть выполнен в виде жесткого стержня 92 (фиг.22) или в виде пластинчатой пружины 95 (фиг.27), защемленной одним концом. Один из сжимов 92 может быть подсоединен к балке 91 неразъемно.

С целью обеспечить полный контакт пят с разными поверхностями стержня, которые могут быть расположенными в разных параллельных или не параллельных плоскостях, и с целью уменьшить напряжения сжатия в стержне под пятой, и с целью рационально распределить силу сжатия стержня струбциной по поверхностям стержня - увеличивают количество пят, соприкасающихся со стержнем и воздействующих на стержень с силой, поэтому: к свободному концу сжимов в виде жесткого стержня или к свободному концу струбцины может быть подсоединена телескопически одиночная пята 96 (фиг.46) или телескопически подсоединен распределитель первого слоя в виде коромысла 97 (фиг.29), имеющего два плеча 98 (фиг.43), или телескопически подсоединена тренога первого слоя 99 (фиг.29), имеющая три плеча 97 (фиг.29). К концам каждого плеча первого слоя может быть телескопически или с помощью шаровой пары подсоединена одиночная пята или распределитель второго слоя в виде коромысла второго слоя, или в виде треноги второго слоя. К концам каждого плеча распределителя второго слоя могут быть подсоединены телескопически или с помощью шаровой пары распределитель третьего слоя. К концам каждого плеча распределителя третьего слоя может быть телескопически или с помощью шаровой пары подсоединен распределитель четвертого слоя и т.д. К каждому свободному концу плеча распределителя последнего слоя телескопически или с помощью шаровой пары подсоединяют одиночную пяту. Коромысло вместе с двумя пятами составляют пучок из двух пят 101 (фиг.28), а тренога вместе с со своими тремя пятами составляют пучок из трех пят. К концу каждого плеча двухплечевого коромысла может быть шарнирно подсоединен пучок из двух пят 100 (фиг.28), и тогда имеем два пучка, в сумме имеющие четыре пяты (фиг.28). К каждому концу двухплечевого коромысла может быть телескопически или с помощью шаровой пары подсоединен пучок из трех пят, и тогда имеем два пучка пят, в сумме имеющих шесть пят. (на фиг. не показан) К каждому концу треноги может быть телескопически или с помощью шаровой пары подсоединен пучок из трех пят, и тогда в сумме имеем три пучка пят, имеющих в сумме девять пят, (не показан) и т.д. Таким образом, на поверхность стержня могут воздействовать с силой одиночная пята, или пучок из двух пят, или пучок из трехпят, или несколько пучков пят, в сумме имеющие одну пяту, или две пяты, или три, или четыре, или шесть, или восемь, или девять, или двенадцать, или шестнадцать, или 27 и т.д. пят, (могут быть комбинации), воздействующих на стержень с силой.

Пяты могут быть расположены на одном расстоянии от оси коромысла или треноги и образовывать пучок пят на одной плоскости, или на разных плоскостях, или пяты могут быть расположены в один ряд на одной прямой линии так, что две, или три, или четыре, или шесть, или восемь пят могут надавливать на неровную поверхность стержня по прямой линии с одинаковой силой. В общем случае, если необходимо получить пучок из двух пят, первая из которых воздействует на стержень с силой, в Н раз большей чем вторая, то длину первого плеча делают в Н раз меньшей, чем длина второго плеча. Применение телескопических пар или шаровых пар позволяет «копировать» неровные поверхности стержня, имеющие выступы или углубления, одиночными пятами или пучками пят. Каждая пята может иметь эластичную прослойку 102 (фиг.12) для равномерного прилегания к неровной поверхности стержня, а к поверхности прослойки, обращенной к стержню, с целью увеличения силы трения и, следовательно, уменьшения необходимой силы сдавливания стержня струбциной 87, может быть неподвижно присоединена (приклеена) полоска из материала, имеющего большой коэффициент трения о материал стержня.

С целью уменьшения количества инвентарных пучков и создания возможности расположить пяты на разных расстояниях от центра пучка пята может быть подсоединена к плечу с возможностью занимать на плече вдоль плеча различные положения с возможностью поворота пяты вокруг продольной оси плеча на неполный угол (т.е. на угол менее 360 градусов - на фигурах не показано). Для фиксации пяты по длине плеча на плече могут быть выполнены кольцевые канавки 274 (фиг.28), в которые вставляют наружное стопорное кольцо.

К свободному концу сжима 92, выполненного в виде пластинчатой пружины 95 (фиг.27), с помощью пары винт-гайка может быть подсоединен нажимной винт 107 (фиг.26), к одному концу которого с помощью шаровой пары подсоединена одиночная пята или пучок пят, а параллельно пластинчатой пружине 95 расположен жесткий кронштейн 103 (фиг.27), неподвижно подсоединенный одним концом к заделке 213, имеющий скобку 104 (фиг.27), в которую ввинчен нажимной болт 105 с возможностью отклонять свободный конец пластинчатой пружины 95 на различные расстояния, соответствующие величине силы нажатия болтом на пластинчатую пружину 95, а на скобке 104 имеется шкала, по которой контролируют силу сжатия стержня пятой или пучком пят. Другой конец упорного винта имеет размер под ключ. Пластинчатая пружина 95, гайка 106 (фиг.26), нажимной винт 107 с одиночной пятой или пучком пят, а также кронштейном 103 со скобкой 104 - составляют дуговой сжим 172 фиг.27. Для строповки стержня, имеющего недостаточную по величине площадь боковой поверхности. или несимметричного стержня, то есть стержня со смещенным центром тяжести относительно боковых поверхностей стержня, может быть применена струбцина охвата, у которой один (например, левый) сжим 92 (фиг.26), с целью иметь одинаковую по величине силу сжатия на каждой пяте, может иметь количество одиночных пят, меньшее, чем количество одиночных пят на правом сжиме.

Для создания усилия Т (фиг.64) на стержень, направленного перпендикулярно поверхности стержня, применяют пружинный поворотный или неповоротный прямой прижим 93 фиг.23. Он имеет корпус 108, имеющий цилиндрическую направляющую втулку 109 и внутреннюю резьбу, причем в центральное отверстие корпуса 108 плотно вставлен подшипник 110, во внутреннюю обойму которого свободно вставлен натяжной болт 111, имеющий в своей средней части фланец 112, а на одном своем конце натяжной болт 111 имеет размер под ключ, а на противоположном конце имеет трапецеидальную резьбу, на которую навинчен ползун 113 с возможностью перемещаться поступательно при вращении натяжного болта внутри цилиндрической направляющей втулки. Ползун имеет фланец 114, на который воздействует одним своим концом витая пружина 115 с силой, а другим концом воздействующая с силой на корпус 108 прямого прижима, причем ползун имеет центральное отверстие с внутренней трапецеидальной резьбой, в которое ввинчен компенсатор зазора 117, к противоположному концу которого с помощью шаровой пары подсоединена пята или пучок пят с пятами, воздействующие с силой на отвержденный стержень, или на полуфабрикат стержня, или на готовый стержень. Корпус 108 имеет центральную втулку 118 с внутренней резьбой, в которую ввинчена нажимная гайка 116, могущая воздействовать с силой на фланец 112 натяжного болта 111. К фланцу 114 неподвижно подсоединена юбка 120, к которой неподвижно подсоединены направляющие 121, имеющие поступательное движение относительно корпуса 108 и имеющие шкалу, проградуированную на величину силы сжатия витой пружины 115, а на корпусе 108 имеется указатель 122 силы сжатия.

Пружинный прямой прижим 93 (фиг.23), имеющий витую пружину, обладает ступенчатой жесткостью вследствие того, что в одном случае, когда фланец 112 имеет зазор между подшипником 110 и зазор между гайкой 116, жесткость системы определяется жесткостью пружины 115, а на другом участке, когда фланец 112 соприкасается с гайкой 116, жесткость системы в основном определяется жесткостью стержня 94. Прямой прижим неподвижно подсоединен своим корпусом 108 к жесткому стержню 94, причем к противоположному концу прямого прижима 93 с помощью сферической пары или телескопически подсоединена одиночная пята 96 (фиг.23) или пучок пят, или несколько пучков пят, которые надавливают на стержень с силой.

Пружинный прямой прижим 93 может выполнять несколько функций: 1. Осуществлять воздействие с силой расчетной величины посредством своей пяты на стержень, для чего вращением натяжного болта 111 сжимают пружину 115 до расчетной величины силы, надвигают струбцину охвата 87, чтобы стержень был расположен между двумя пружинными сжимами 92, вращением компенсатора зазора 117 вводят в соприкосновение пяту (или пяты) со стержнем, вращением натяжного болта 111 в противоположную сторону расслабляют натяжение болта 111, и освобожденная пружина 115 обеспечивает выполнение функции 1. 2. Если нужно, чтобы пята оставалась на одном месте в случае изменения положения стержня вправо (фиг.23), то вращением болта 111 добиваются касания фланца 112 с подшипником 110. 3. Если поставлена задача исключить перемещение пяты влево (фиг.23), то вращением нажимной гайки 116 добиваются касания ее с фланцем 112. В этом случае сила, действующая на пяту со стороны стержня, передается с фланца 112 на нажимную гайку 116, на корпус и на жесткий стержень 94, определяющий в основном жесткость сжима 92, то есть имеется ступенчатая жесткость прижима. 4. Если ставится задача, чтобы в случае несанкционированного уменьшения габаритного размера стержня, например вследствие выкрошивания стержня при транспортировке, пята продолжала сдавливать стержень, чтобы он не упал, то вращением болта 111 добиваются зазора между фланцем 112 и подшипником 110. 5. Если желают увеличить силу нажатия пяты на стержень, то вращением компенсатора зазора 117 добиваются увеличения силы сжатия пружины. 6. Если желают уменьшить силу воздействия пяты на стержень, то вращением компенсатора зазора 117 в обратную сторону добиваются этой цели.

С целью предотвращения несанкционированного поворота одиночного стержня при транспортировке его с помощью СГП, имеющего только одну струбцину охвата (фиг.22), применяют неповоротный прямой прижим 119 (фиг.65) с неповоротной пятой или неповоротным коромыслом или треногой (фиг.65). У неповоротного прямого прижима направляющая 121 в поперечном сечении имеют «ласточкин хвост», а по ней может передвигаться задвижка 222 с возможностью занимать на направляющей различные фиксированные положения и фиксируемая стопорным болтом 241. Сухарь 217, неподвижно соединенный с пятой или пучком пят, входит в паз, имеющийся в задвижке, и, таким образом, предотвращен поворот пяты с одиночным стержнем вокруг горизонтальной оси (фиг.22.)

Динамометр 132, основанный на работе пружины сжатия, (фиг.46) имеет стакан 123, подвешенный своей верхней частью к крюку грузозахватного механизма (ГПМ), и имеет дно 124 динамометра фиг.46 с отверстием для продевания тяги, а внутри стакана имеется витая пружина 125, внутри которой расположена тяга 126 со шкалой, проградуированной на величину силы подъема, причем тяга посредством своей гайки 127 и шайбы 128 воздействует с силой на пружину 125 сжатия сверху. Тяга своим нижним концом подсоединена телескопически к механизму ручного подъема 89.

На фиг.43 представлен принцип действия простейшего динамометра, где использована витая пружина 129 растяжения, к одному концу которой неподвижно подсоединен верхний указатель 130, а к противоположному концу которой неподвижно подсоединен нижний указатель 131 величины силы растяжения пружины 129. Существуют и выпускаемые промышленностью динамометры.

С целью предотвращения травм при случайном падении одиночного стержня, или случайном отрыве стержня от спутника, - одиночный стержень и стержень со спутником транспортируют от одного рабочего места к другому помещенными в контейнер 86 (фиг.28), так, чтобы стержень. не касался внутренних поверхностей контейнера. Для этого. например, одиночный стержень вместе со струбциной охвата опускают в контейнер 86, оставляя зазор между дном контейнера и одиночным стержнем, и разъемно подсоединяют контейнер к двум концам балки 91, имеющей для этой цели вертикальные отверстия. К корпусу контейнера неподвижно подсоединены две направляющие 134, внутри которых могут перемещаться горизонтально засовы 135 с возможностью занимать в направляющих различные фиксированные положения с помощью зажимов136. Задвижки имеют верхнюю пластину 137 и нижнюю пластину 138, между которыми имеется зев. которые имеют отверстия для продевания штырей 139, а в зев помещают концы балки 91 и фиксируют их стопорными штырями 139, присоединенными цепью 140 к корпусу контейнера. Ввод в зацепление концов балки 91 с пластинами 137 и 138 и следовательно с контейнером 86 производят надвиганием засовов 135 или поворотом всего СГП с грузом вокруг вертикальной оси на неполный угол. Подъемные операции на одном рабочем месте производят с обязательным выполнением требования «не стой под грузом» и люди должны находиться не менее одного метра от поднятого груза,

Кантование одиночного стержня или стержня со спутником, или готового стержня (именуемые в дальнейшем одним словом стержень) на 90 градусов производят с помощью напольного кантователя 141 (фиг.32 и 33), состоящего из горизонтальной рамки 142 и вертикальной рамки, соединенных между собой дугами 143, причем к рамкам неподвижно подсоединены втулки 144 и 145 с отверстиями прямоугольной формы, а в отверстия свободно продеты штанги 146 с возможностью занимать относительно втулок различные фиксированные положения, причем на одном конце все штанги имеют резьбовые отверстия, в которые ввинчены регулировочные винты 147. Один конец винта 147 имеет размер под ключ, а к противоположному концу винта подсоединена одиночная пята 96 или пучок пят, или несколько пучков пят, в зависимости от веса, размеров и формы стержня, так что в напольный кантователь можно помещать и кантовать стержни, имеющие различную форму и размеры. Для кантования стержня средней тяжести напольный кантователь имеет штырь 148, на который насаживают длинный рычаг 149, показанный на фиг.32 пунктиром, воздействуя на который оператор может повернуть кантователь на 90 градусов. Крупные стержни кантуют в таком кантователе с помощью грузоподъемного механизма. Стержень укладывают в напольный кантователь не менее чем на три точки и на эластичные, например войлочные, подкладки.

Для кантования стержня со спутником, на неполный угол 90 или 180 градусов, например, с целью отделки методом погружения, используют, например, подвесной кантователи 52 (фиг.36, 37, 38), подсоединенный к крюку ГПМ с помощью пружины подъема 88. Подвесной кантователь 152 имеет П-образную траверсу 153 с гребенкой 154, а к траверсе шарнирно подсоединена люлька 155, на оси которой надето неподвижно червячное колесо 156, входящее в зацепление с червяком 157, шарнирно соединенным с траверсой, и червяк имеет рукоятку для воздействия рукой оператора. Траверса имеет концы 158 с отверстиями, к которым разъемно подсоединяют подвесной контейнер 86. Стержень со спутником для кантования подсоединяют к люльке, используя резьбовые отверстия 53, имеющиеся в спутнике 6.

Для транспортировки стержня со спутником, повернутыми на 180 градусов, то есть в положении, когда стержень расположен снизу спутника, может быть применено также раздвижное СГП 188 (фиг.44, 45), две пластины 164 которого подсоединяют к спутнику, используя фиксирующие резьбовые отверстия 53, имеющиеся в спутнике 6, причем пластины 164 подсоединены к траверсе 165 с возможностью занимать на траверсе различные фиксированные положения, в соответствии с положением центра тяжести стержня, а траверса телескопически подсоединена к нижней части механизма ручного подъема 89, который своей верхней частью телескопически подсоединен к нижнему концу вертикальной пружины подъема 88, или к динамометру, а пружина 88 или динамометр соединены с крюком грузоподъемного механизма. При транспортировке стержня на другие рабочие места, к концам траверсы разъемным соединением присоединяют контейнер 86.

Следует отметить, что если в СГП, представленном на фиг.26 и 27, т.е. имеющем первую струбцину охвата 166 с пружиной подъема 167, обладающей жесткостью С1, и вторую струбцину охвата 168 с пружиной подъема 169, обладающей жесткостью С2, то при равенстве сил трения под каждой пятой должно быть равенство C1=C2. То же на фиг.31, жесткости всех трех пружин равны между собой. Однако если нужно у второй струбцины охвата иметь в М раз больше одиночных пят, чем у первой струбцины охвата 166, то при той же величине жесткости второй пружины подъема подъемная сила F (фиг.26), действующая на одну одиночную пяту второй струбцины охвата со стороны шаровой опоры, будет в М раз меньше, чем на одиночную пяту первой струбцины охвата 166. Если поставить целью, чтобы подъемные силы F во всех одиночных пятах обоих струбцин охвата были одинаковы между собой, то необходимо жесткость второй пружины С2 увеличить в М раз.

Для транспортировки стержня со спутником, имеющим плоский спутник с отверстиями, или с подложкой, или спутник с шипами, или спутник с углублениями, к которым стержень подсоединен разъемным соединением, и, следовательно, есть опасность падения его во время транспортировки, применяют СГП фиг.61, имеющее (кроме динамометра и механизма ручного подъема) жесткую струбцину охвата 211 (фиг.53, 55, 61), неподвижно подсоединенную к конечной детали 234 (фиг.61), которая неподвижно подсоединена к ползуну 170 фиг.61 с возможностью занимать на ползуне различные фиксированные положения в горизонтальном направлении, а ползун неподвижно подсоединен к штативу 239 фиг.61 с возможностью занимать на штативе различные фиксированные положения по вертикали, причем штатив неподвижно подсоединен к спутнику с помощью болтов 85, ввернутых в резьбовые отверстия 53. Спутник с помощью других болтов 85 фиг.61 неподвижно подсоединен к разводному СГП 81 (фиг.61).

При использовании этого СГП (фиг.61) вначале присоединяют жесткую несдвигающую струбцину к стержню и сдавливают стержень с силой, достаточной для создания сил трения между стержнем и пятами такой величины, что исключено соскальзывание стержня со спутника при транспортировке, затем подсоединяют штатив к спутнику, фиксируют ползун по высоте, фиксируют конечную деталь в ползуне по горизонтали, соединяют конечную деталь с узлом силовой разгрузки (фиг.53 и 61). (более подробно процесс представлен на стр.22 и фиг.49, 53, 54, 55 настоящего описания). Затем к спутнику подсоединяют разводное СГП (фиг.61), поднимают стержень со спутником на небольшую высоту около 10 мм. устанавливают противовес 150 так, чтобы спутник принял горизонтальное положение, и поднимают груз.

Для фиксации стержня на спутнике, соединенного со спутником разъемным соединением, применяют также схему, где два встречных прямых прижима расположены на штативах 239 фиг.64, неподвижно подсоединенных к спутнику. Эта схема изображена на фиг.64, где прямые прижимы 93 неподвижно подсоединены к штативам 239 с возможностью занимать на штативе различные фиксированные положения по высоте, а штативы неподвижно подсоединены к спутнику с двух противоположных сторон с помощью болтов 85, завинченных в резьбовые отверстия 53, имеющиеся в спутнике.

Для транспортировки стержня со спутником, выполненными разъемным соединением, по схеме строповки, изображенной на фиг.64, сначала к двум противоположным сторонам спутника неподвижно подсоединяют два штатива, затем вращением натяжного болта 111 (фиг.23) сжимают пружину 115 до определенной небольшой силы Т, недостаточной для сдвига стержня относительно спутника и недостаточной для опрокидывания стержня. т.е. момент М=Т·м кгс·см (фиг.64) должен быть меньше момента М1=G·n кгс·см (размеры м и n показаны на фиг.64). Затем приводят в соприкосновение пяты обоих прямых прижимов с боковыми поверхностями стержня и фиксируют положение в горизонтальном направлении обоих прямых прижимов на штативе 239. Затем вращением натяжного болта 111 в обратную сторону отпускают обе пружины (можно по очереди, но желательно одновременно). Затем вращением компенсатора зазора 117 (фиг.23) левого прямого прижима сжимают пружину 125 до получения силы, равной по величине, например, 2Т, затем повторяют это в правом прямом прижиме. Действуя таким же методом, достигают величины силы сжатия стержня пружинами, равной силе Р, которая создает силу трения между пятами и стержнем такой величины, что исключено падение стержня при транспортировке и сдвиг стержня относительно спутника, исключено разрушение стержня от сил сжатия и исключено разрушение стержня от напряжений смятия под пятами.

Съемное грузозахватное приспособление с использованием комбинированного метода строповки одиночного стержня для транспортировки (фиг.66) состоит из штатного СГП, высокой струбцины охвата 271, дополнительной пружины подъема 72 (или второго динамометра 132) с крючком 263, который цепляют за каркас 44 одиночного стержня. К жестким параллельным стержням 94 высокой струбцины неподвижно подсоединены прямые прижимы 93 с возможностью занимать на жестких параллельных стержнях различные фиксированные положения по высоте в соответствии с конфигурацией одиночного стержня. Для подъема стержня вначале цепляют крючок 263 за каркас, затем делают натяжку груза с помощью механизма ручного подъема с силой, составляющей по величине часть силы веса одиночного стержня, (например, половину силы веса одиночного стержня) затем вращением натяжных болтов 111 сжимают витые пружины 115 до получения силы, необходимой и достаточной для создания сил трения между одиночным стержнем и пятами необходимой величины, затем устанавливают и закрепляют жесткие параллельные стержни 94 на балке 91, затем вращением компенсатора зазора 117 приводят пяты в соприкосновение с одиночным стержнем, затем вращением натяжных болтов 111 в обратную сторону отпускают сжатие витых пружин 115, и, таким образом, к стержню приложена сила сжатия пружиной 115, и одновременно приложена к одиночному стержню сила подъема от крючка 263. Теперь поднимают груз с помощью механизма ручного подъема или с помощью крюка 243 грузоподъемного механизма. Затем подсоединяют к СГП контейнер описанным ранее способом, транспортируют, устанавливают контейнер 86 на новом месте, извлекают одиночный стержень из контейнера, устанавливают одиночный стержень на новом рабочем месте и отсоединяют СГП от одиночного стержня в порядке, обратном описанному в данном абзаце.

Для транспортировки одиночного стержня или готового стержня может быть использовано также упрощенное СГП по сравнению с СГП фиг.66, описанным в предыдущем абзаце. Упрощенное СГП не имеет дополнительной пружины 72 (фиг.66), поэтому крючок 263 телескопически подсоединен к высокой струбцине 271 на том же месте, где была подсоединена дополнительная пружина. Используют это упрощенное СГП аналогичным образом, как описано на стр.18 настоящего описания, при этом силу натяжения, создаваемую механизмом ручного подъема, контролируют по динамометру.

На этапе 5 производят механическую обработку пяти сторон стержня. Для этого стержень со спутником, состоящий из спутника 6 и стержня 15, помещают на поворотный или неповоротный стол механически обрабатывающего станка или на планшайбу 176 (фиг.12) манипулятора, неподвижно прикрепляют спутник к столу 29 (фиг.25) или к планшайбе прижимами 177 (фиг.30) с помощью винтового или кулачкового прижима и производят механическую обработку поверхностей стержня до получения чертежных размеров и формы стержня, причем габаритные поверхности стержня и некоторые другие поверхности, выполненные по отъемным частям 26 без припуска на механическую обработку на этапе 3 изготовления стержня - такие поверхности не обрабатывают. При мех. обработке стержня, полученной разъемным соединением, при достаточном весе стержня, исключающем сдвиг или опрокидывание стержня силами резания, мех. обработку стержня производят без дополнительной фиксации стержня на спутнике. Если требуется дополнительная фиксация, то стержень на спутнике дополнительно фиксируют с помощью двух встречных одновременных равновеликих прямых прижимов. размещенных на спутнике по схеме, изображенной на фиг.64, (при этом остаются свободными для мех. обработки три стороны стержня, что предпочтительно, а не две, как это бывает при фиксации стержня одной жесткой несдвигающей струбциной охвата), или стержень на спутнике дополнительно фиксируют с помощью одной жесткой струбцины охвата, помещенной на спутнике (фиг.61), или с помощью двух жестких струбцин охвата, расположенных перпендикулярно друг другу и расположенных на спутнике (не показано), если механическую обработку верхней стороны стержня ведут при вертикальном расположении спутника.

Механическую обработку производят с величиной силы резания, меньшей или равной расчетной из условия прочности материала стержня и стойкости режущего инструмента. Величину допускаемой нагрузки на материал стержня определяют на этапе 1 проектирования технологического процесса, с учетом прочности материала стержня, величины допускаемых напряжений, коэффициента запаса прочности, величины силы веса стержня, величины и направления сил реакции от силы веса, величины, направления и координат точек приложения сил сжатия стержня пятами, величины и направления сил трения между поверхностью стержня и пятами, величины, направления и координат точки приложения силы резания. Расчет прочности стержня при мех. обработке производят по методикам, изложенным в науке «Сопротивление материалов», с учетом линейного, или двухосного, или объемного напряженного состояния материала стержня и применительно к хрупким материалам, и выполняют условие прочности по формуле: σэ≤[σр][1], с 36, где:

σэ - эквивалентные напряжения

σр - допускаемые напряжения на растяжение для одноосного напряженного состояния элемента.

Механическую обработку стержня производят преимущественно абразивным инструментом, обеспечивающим лучшую шероховатость обработанной поверхности и малые силы резания, По данным [2], стр.113, абразивным инструментом успешно производят зачистку стержней (с одной стороны) с помощью шлифовальных станков. Применяют плоское шлифование или круглое торцевое шлифование, а для выполнения мелких элементов в стержне применяют бор-фрезы абразивные, имеющие малый наружный диаметр (20 мм) и цилиндрическую, или коническую, или шаровидную форму. Применяют абразивный инструмент, имеющий разные формы: прямого профиля (ПП) плоскую с выточкой (условное обозначение ПВ), чаши цилиндрические (ЧЦ), чаши конические (ЧК), конические (К), тарельчатые (Т), с двухсторонней выточкой и ступицей (ПВДС) и др. Глубокие надрезы, перпендикулярные верхней плите 48 спутника 6, могут быть получены с применением спутника с прорезями 55, присоединенного к стакану 51, который неподвижно подсоединяют к столу 29 станка, а различные углубления, поднутрения выполняют, применяя различный лезвийный режущий инструмент с помощью мех. обрабатывающего станка или механизированного ручного инструмента, встроенного в станок, или вручную слесарным инструментом. Применяют резцы, сверла, фрезы концевые, фрезы дисковые, фрезы цилиндрические, фрезы торцевые, фасонные фрезы. Наружные ребра закругляют по радиусу фрезами фасонными полукруглыми ГОСТ 9305-69. Схема выполнения глубокого надреза изображена на фиг.11, где к планшайбе 176 (фиг.11) манипулятора неподвижно подсоединен стакан 51, а к стакану подсоединен спутник со стержнем, который обрабатывают режущим инструментом 56 (фиг.11).

Особенности использования при мех. обработке стержня со спутником, выполненными разъемным соединением, (фиг.12) или плоского спутника с отверстиями (без бордюра), следующие:

1. Если нет необходимости наклонять спутник, то просто устанавливают стержень со спутником на стол станка и производят мех. обработку стержня, при этом сила резания не должна сдвигать стержень относительно спутника и не должна опрокидывать стержень. После мех. обработки отделение стержня от спутника производят подъемом стержня над спутником с помощью СГП, при этом стропуют стержень за каркас или с помощью струбцин охвата за боковые стороны.

2. Если требуется наклон при мех. обработке, то сначала спутник устанавливают горизонтально, присоединяют к нему штатив 239 с помощью болтов 85, и создают силу N (фиг.12) с помощью первого (вертикального) прямого прижима 93, прижимающую стержень к спутнику сверху. Сила должна быть по величине такой, чтобы напряжения сжатия в минимальной площади поперечного сечения стержня были меньше допускаемых напряжений материала стержня на сжатие. Одновременно напряжения смятия под пятой, или под пучком пят, не должны превышать допускаемых напряжений смятия, и одновременно сила N должна создавать силу трения F (фиг.12), достаточную для удержания на весу правого конца стержня, когда он будет расположен горизонтально, как на фиг.12, с некоторыми запасами, и еще способной противостоять силе резания Ррез (фиг.12). Когда такая сила установлена, то можно делать наклон стержня со спутником и производить мех. обработку стержня.

Если сила N не удовлетворяет хотя бы одному из перечисленных условий, то при горизонтальном положении спутника создают с помощью второго (горизонтального) прямого прижима 93 опору 66 с силой R определенной величины, которая в совокупности с другой силой N удовлетворяют перечисленным условиям, т.е. обеспечивается процесс мех. обработки без разрушения и падения стержня. Затем наклоняют стержень со спутником на 90 градусов, производят мех. обработку стержня с трех свободных сторон стержня, возвращают стержень со спутником в вертикальное положение, переставляют штатив с другой стороны спутника, снова наклоняют стержень со спутником на 90 градусов, обрабатывают четвертую сторону стержня, возвращают стержень со спутником в вертикальное положение, отсоединяют штатив от спутника, а несдвигающую струбцину от стержня. Размеры каждого шипа и количество шипов в сетке шипов делают из условия, чтобы напряжения среза, возникающие на шестой стороне стержня, когда она и спутник расположены вертикально, (фиг.12), не превышали допускаемых напряжений на срез [τср] для материала стержня. При использовании спутника с углублениями напряжения среза во всех в сумме выступах стержня, образовавшихся на местах углублений в спутнике, не должны превышать допускаемых напряжений на срез для материала стержня с некоторым запасом прочности.

Необходимую величину силы резания обеспечивают установлением определенной скорости подачи инструмента или скорости подачи стола. При выборе режимов резания ориентировочно пользуются режимами резания, применяемыми для мех. обработки близких по своим механическим и теплофизическим свойствам материалам - пластмассам, с учетом того, что при мех. обработке стержня смазочно-охлаждающую жидкость (СОЖ) не применяют. Можно использовать данные, опубликованные в справочнике: Штучный В.П. Обработка пластмасс резанием. Справочное пособие. М.: «Машиностроение», 1974. 144 с. Затем режим можно скорректировать на основе эмпирических (опытных) данных. Например, при фрезеровании пластмасс сопротивление резанию невелико и сила резания не превышает 10-20 кгс [7], стр.136. У фрез для обработки пластмасс применяют положительные передние углы величиной (5-10) градусов, и большие задние углы α=(7-20) градусов для большинства пластмасс. Механическую обработку ведут в отдельных помещениях, оборудованных общей приточно-вытяжной вентиляцией, и отсасывающими устройствами у каждого станка. Для примера, в следующей таблице приведены режимы резания пластмасс, опубликованные в [7], стр.138, где: sz - подача на зуб, v - скорость резания.