Изобретение может быть использовано в технологических установках по производству минерального волокна из базальта.

Наиболее близкой к предлагаемой является камера волокноосаждения технологической установки для производства волокна из базальта, которая включает в себя газоход прямоугольного сечения, установленный за соплом раздува первичных нитей, в конце которого размещен вращающийся барабан волокноосаждения с улавливающим элементом, взаимодействующий с нажимным барабаном, на который перематывается за счет сил сцепления волокно с барабана волокноосаждения. Барабан волокноосаждения покрыт сеткой с размерами ячеек 3,5 х 3,5 мм, а его внутренняя полость соединена воздуховодом с вытяжным патрубком вентилятора, создающего внутри барабана разрежение 250 Па.

Недостатком известной камеры волокноосаждения является то, что 4,5% всего произведенного волокна проходит сквозь сетку барабана и выбрасывается в атмосферу. Использование барабана с более мелкой сеткой приводит к возрастанию его аэродинамического сопротивления и к выбросу волокна из газохода

Цель изобретения - увеличение эффективности улавливания волокна на барабане волокноосаждения путем его предварительной консолидации и образования жгутов с размерами, большими размеров ячеек улавливающих элементов барабана волокноосаждения.

Поставленная цель достигается тем, что камера волокноосаждения, содержащая горизонтально расположенный газоход для транспорта волокна от сопла раздува к барабану волокноосаждения с улавливающим элементом, нажимной барабан и вентилятор, дополнительно снабжена концентратором волокна, установленным между соплом раздува первичных волокон и газоходом, содержащим диффузор идее консольно закрепленные на нем упругие пластины, каждая из которых состоит из двух элементов, один из которых расположен перпендикулярно оси диффузора с зазором- от его торца, а другой - наклонно под острым углом к его оси, причем линия их пересечения расположена на расстоянии от оси диффузора равном 0,4 ширины выходного сечения его корпуса, а улавливающий элемент барабана волокноосаждения снабжен навитой на него спиралью с сечением по всей длине в

СО

С

vi

Ьь

о со

W 00

виде круга с полукруглой выемкой и с зазорами между витками, меньшими диаметра выемки.

Принцип работы концентратора волокна основан на автоколебаниях упругих пластин под действием потока газа, что вызывает периодическое появление в зоне течения газа с волокном поверхности, перпендикулярной оси потока, осаждению на этой поверхности волокон с последующим соскабливанием образовавшихся жгутов с торцов диффузора при движении пластин к периферии потока.

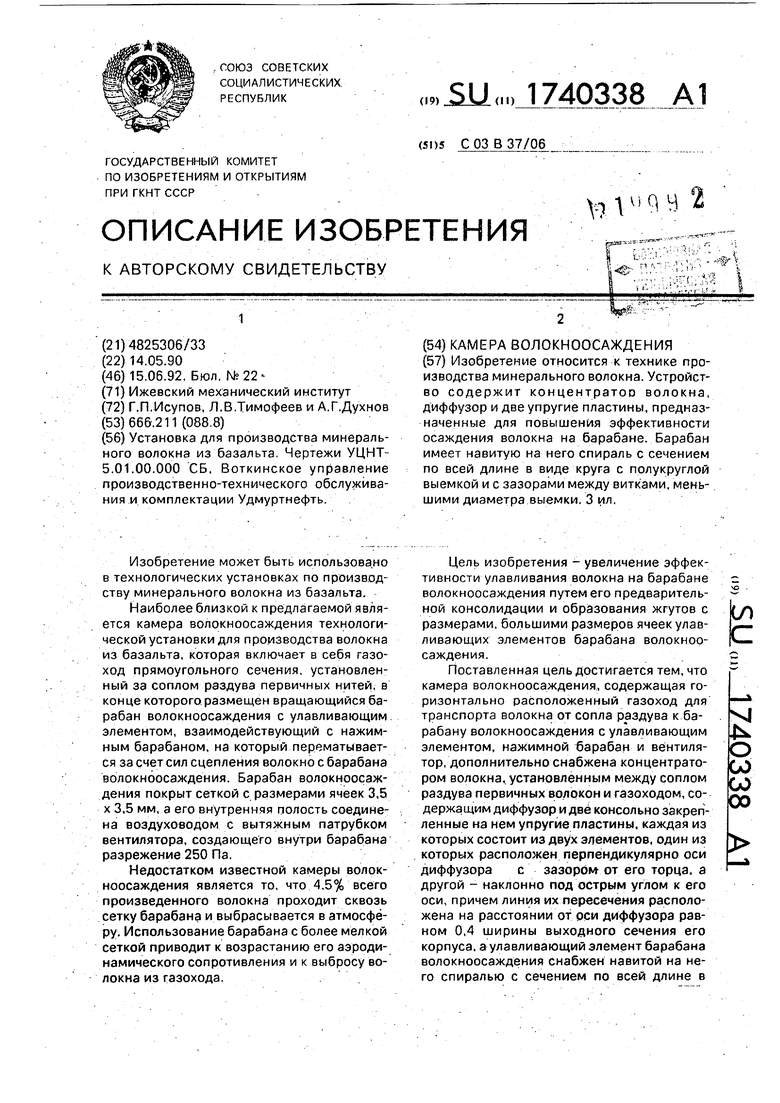

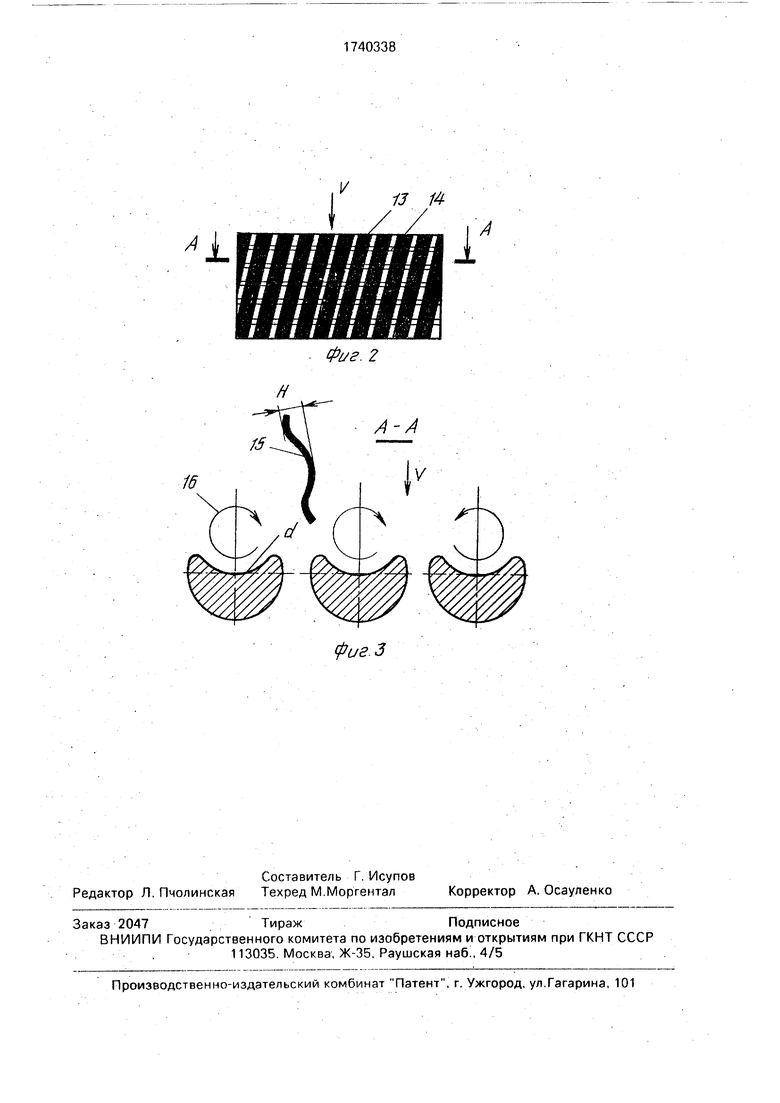

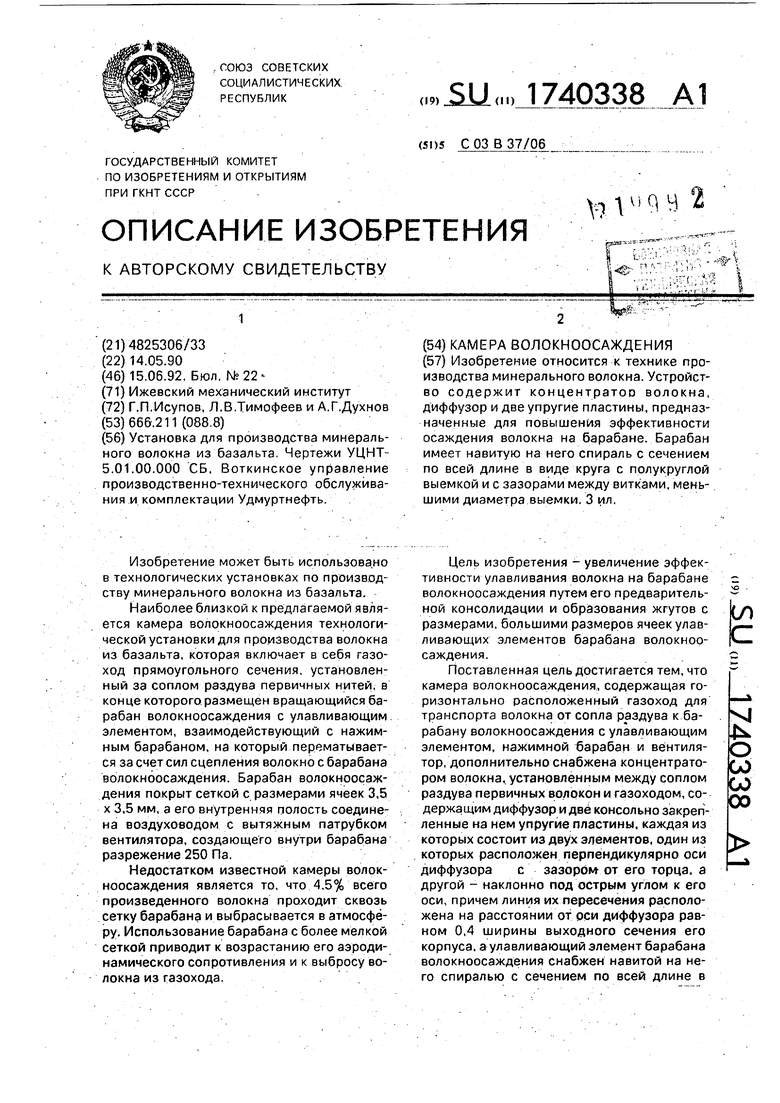

На фиг. 1 схематично показана предлагаемая камера волокноосаждения; на фиг 2 - барабан волокноосаждения.

Камера волокноосаждения содержит сопло 1 раздува, на срез которого с помощью валков 2 подаются первичные нити 3, диффузор 4 и газоход 5. Газоход 5 заканчивается барабаном 6 волокноосаждения, внутренняя полость которого соединена с вытяжным патрубком вентилятора (не показан) Над барабаном волокноосаждения на- ходится нажимной барабан 7. Концентратор волокна включает в себя кон- сольно закрепленные на нем две упругие пластины 8, каждая из которых состоит из двух элементов: элемента 9, перпендикулярного оси диффузора, и элемента 10, наклоненного под углом а 12-15° к оси диффузора. Зазор между первым элементом пластины и торцом корпуса диффузора минимальный, достаточный для того, чтобы пластины 8 могли свободно колебаться. Заглубление пластины 8 внутрь диффузора равно 0,4 h, где h - ширина диффузора в выходном сечении. Цифрой 11 обозначены жгуты, образующиеся на элементах 9, цифрой 12 - холст

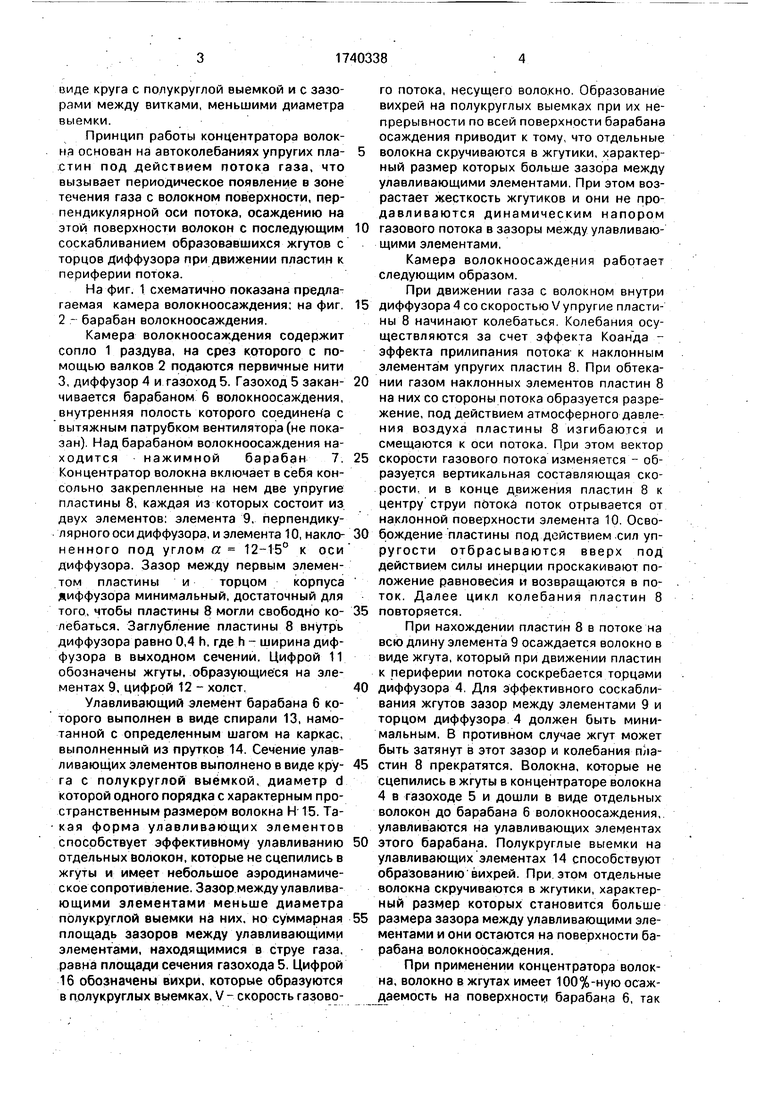

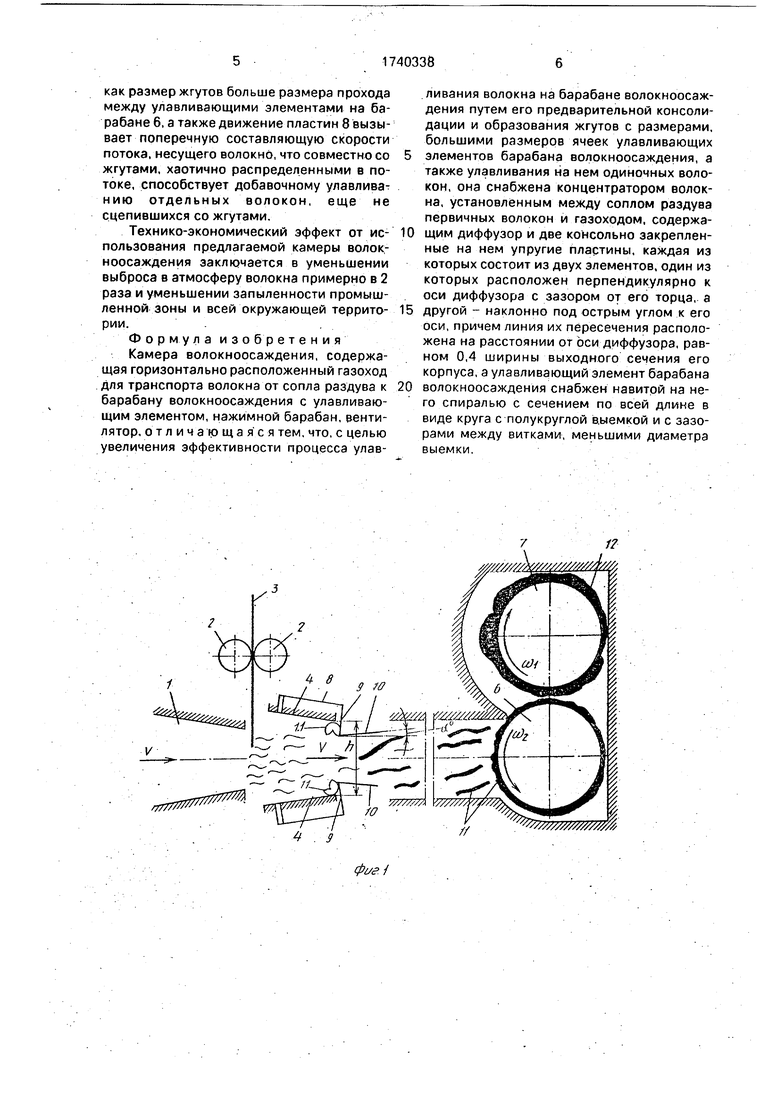

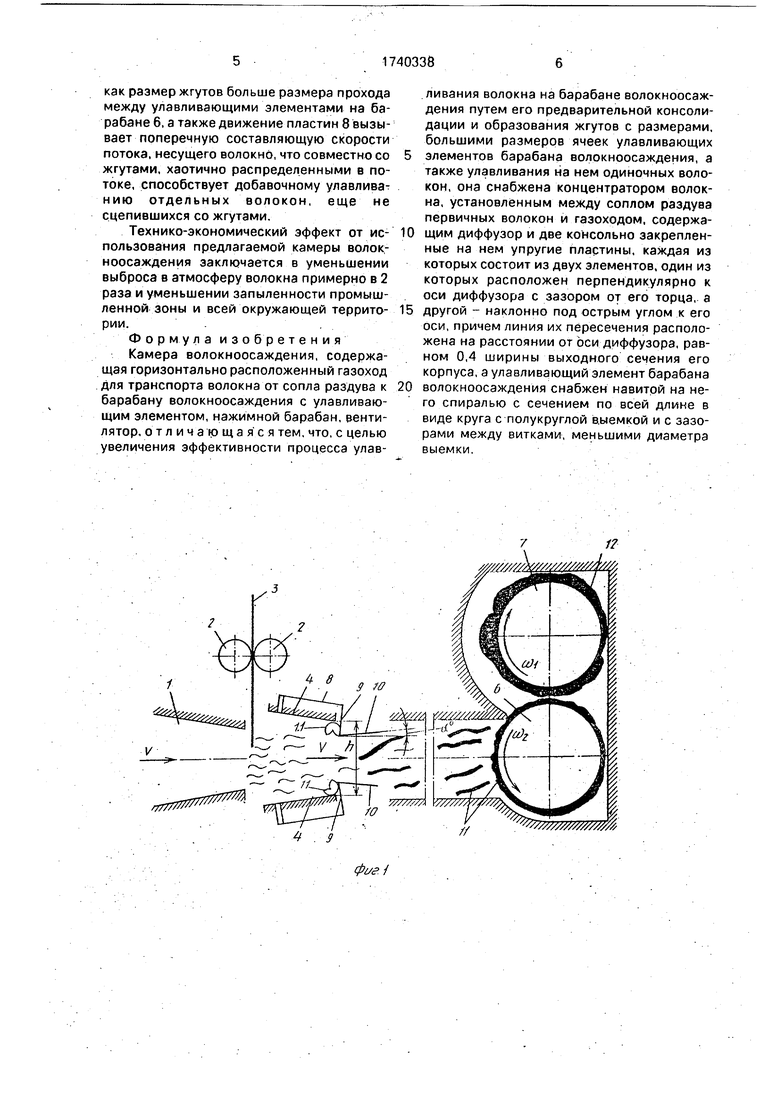

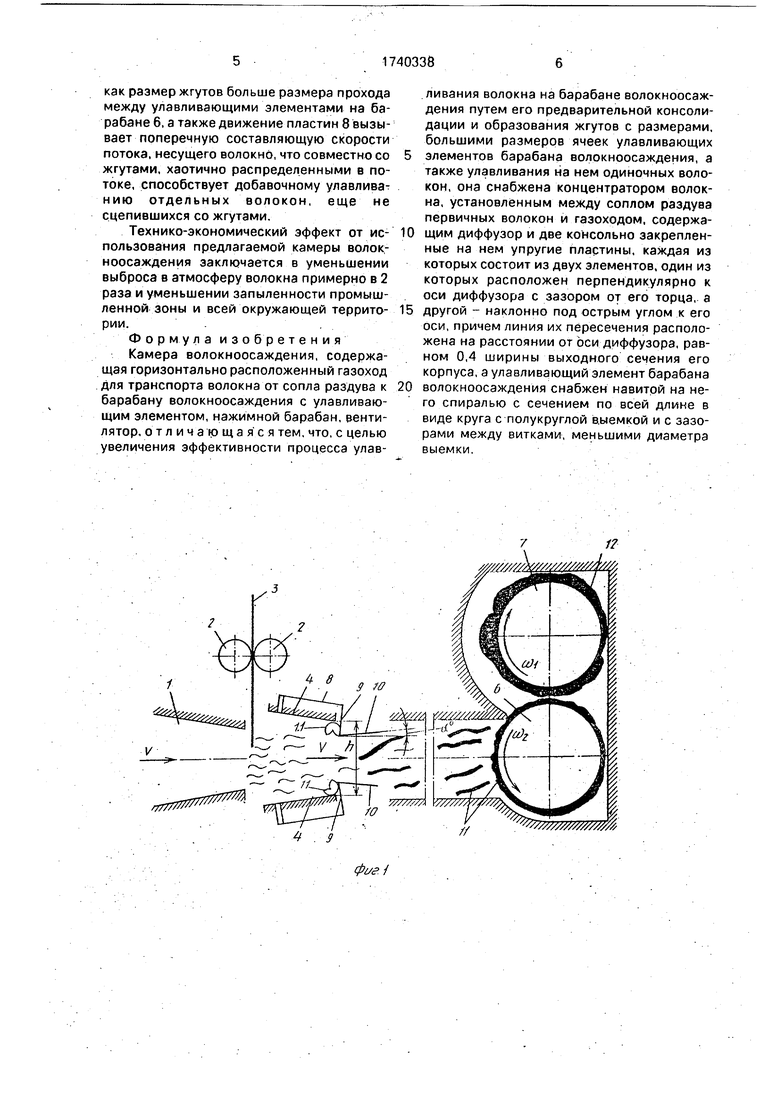

Улавливающий элемент барабана б которого выполнен в виде спирали 13, намотанной с определенным шагом на каркас, выполненный из прутков 14. Сечение улавливающих элементов выполнено в виде круга с полукруглой выемкой, диаметр d которой одного порядка с характерным пространственным размером волокна Н 15. Такая форма улавливающих элементов способствует эффективному улавливанию отдельных волокон, которые не сцепились в жгуты и имеет небольшое аэродинамическое сопротивление. Зазор между улавливающими элементами меньше диаметра полукруглой выемки на них. но суммарная площадь зазоров между улавливающими элементами, находящимися в струе газа, равна площади сечения газохода 5. Цифрой 16 обозначены вихри, которые образуются в полукруглых выемках, V - скорость газового потока, несущего волокно Образование вихрей на полукруглых выемках при их непрерывности по всей поверхности барабана осаждения приводит к тому, что отдельные

волокна скручиваются в жгутики, характерный размер которых больше зазора между улавливающими элементами. При этом возрастает жесткость жгутиков и они не продавливаются динамическим напором

0 газового потока в зазоры между улавливающими элементами.

Камера волокноосаждения работает следующим образом.

При движении газа с волокном внутри

5 диффузора 4 со скоростью V упругие пластины 8 начинают колебаться Колебания осуществляются за счет эффекта Коанда - эффекта прилипания потока к наклонным элементам упругих пластин 8. При обтека0 нии газом наклонных элементов пластин 8 на них со стороны потока образуется разрежение, под действием атмосферного давления воздуха пластины 8 изгибаются и смещаются к оси потока. При этом вектор

5 скорости газового потока изменяется - образуется вертикальная составляющая скорости и в конце движения пластин 8 к центру струи потока поток отрывается от наклонной поверхности элемента 10 Осво0 бождение пластины под действием сил упругости отбрасываются вверх под действием силы инерции проскакивают положение равновесия и возвращаются в поток. Далее цикл колебания пластин 8

5 повторяется.

При нахождении пластин 8 в потоке на всю длину элемента 9 осаждается волокно в виде жгута, который при движении пластин к периферии потока соскребается торцами

0 диффузора 4 Для эффективного соскабливания жгутов зазор между элементами 9 и торцом диффузора 4 должен быть минимальным. В противном случае жгут может быть затянут в этот зазор и колебания пла5 стин 8 прекратятся. Волокна, которые не сцепились в жгуты в концентраторе волокна 4 в газоходе 5 и дошли в виде отдельных волокон до барабана 6 волокноосаждения, улавливаются на улавливающих элементах

0 этого барабана. Полукруглые выемки на улавливающих элементах 14 способствуют образованию вихрей. При этом отдельные волокна скручиваются в жгутики, характерный размер которых становится больше

5 размера зазора между улавливающими элементами и они остаются на поверхности барабана волокноосаждения.

При применении концентратора волокна, волокно в жгутах имеет 100%-ную осаж- даемость на поверхности барабана б, так

как размер жгутов больше размера прохода между улавливающими элементами на барабане 6, а также движение пластин 8 вызывает поперечную составляющую скорости потока, несущего волокно, что совместно со жгутами, хаотично распределенными в потоке, способствует добавочному улавливанию отдельных волокон, еще не сцепившихся со жгутами.

Технико-экономический эффект от использования предлагаемой камеры волок- ноосаждения заключается в уменьшении выброса в атмосферу волокна примерно в 2 раза и уменьшении запыленности промышленной зоны и всей окружающей территории.

Формула изобретения Камера волокноосаждения, содержащая горизонтально расположенный газоход для транспорта волокна от сопла раздува к барабану волокноосаждения с улавливающим элементом, нажимной барабан, вентилятор, отличающаяся тем, что, с целью увеличения эффективности процесса улавливания волокна на барабане волокноосаждения путем его предварительной консолидации и образования жгутов с размерами, большими размеров ячеек улавливающих

элементов барабана волокноосаждения, а также улавливания на нем одиночных волокон, она снабжена концентратором волокна, установленным между соплом раздува первичных волокон и газоходом, содержащим диффузор и две консольно закрепленные на нем упругие пластины, каждая из которых состоит из двух элементов, один из которых расположен перпендикулярно к оси диффузора с зазором от его торца, а

другой - наклонно под острым углом к его оси, причем линия их пересечения расположена на расстоянии от оси диффузора, равном 0,4 ширины выходного сечения его корпуса, а улавливающий элемент барабана

волокноосаждения снабжен навитой на него спиралью с сечением по всей длине в виде круга с полукруглой в.ыемкой и с зазорами между витками, меньшими диаметра выемки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХОЛСТА ИЗ БАЗАЛЬТОВОГО ВОЛОКНА | 1996 |

|

RU2101237C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СБОРА МИНЕРАЛЬНОГО ШТАПЕЛЬНОГО ВОЛОКНА В ПРОЦЕССЕ ЕГО РАЗДУВА | 1992 |

|

RU2063387C1 |

| Установка для производства базальтового волокна | 1991 |

|

SU1821446A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Камера волокноосаждения | 1971 |

|

SU444738A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

Изобретение относится к технике производства минерального волокна.Устройство содержит концентратоо волокна, диффузор и две упругие пластины, предназначенные для повышения эффективности осаждения волокна на барабане. Барабан имеет навитую на него спираль с сечением по всей длине в виде круга с полукруглой выемкой и с зазорами между витками, меньшими диаметра выемки, 3 ил,

4 з

v////////////////y//b

V

i

I I II// III

//7/7/////

I I I I I ll I I I

III I ii II I ill ii ii

I ill II II i Л

Фиг. 2

16

фиг 3

13 14

i

А

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-06-15—Публикация

1990-05-14—Подача