Изобретение относится к производству строительных материалов и может быть использовано при изготовлении минерального волокна и изделий на его основе (войлока, картона, плит, скорлуп и т.п.).

Известен способ формования ковра из волокнистого материала путем образования шлейфа волокна газовыми импульсными струями и осаждения волокна на движущейся перфорированной поверхности (авт. свид. СССР N 1474111, кл. C 03 В 37/06, 1989 - аналог).

Недостатком указанного способа является то, что импульсное закручивание шлейфа не дает равномерной раскладки волокна на сетчатой поверхности конвейера, что приводит к неравноплотности и равнопрочности изделия в поперечном его сечении.

Наиболее близким по технической сущности к изобретению является способ получения ковра из минерального волокна путем плавления сырья в электропечи, выпуска расплава из печи в виде струи, последующего раздува энергоносителем с температурой 180-250oС и скоростью 600-700 м/с и информирование ковра (патент РФ N 1806104, кл. С 03 В 37/06, 1993 - прототип).

Недостатком указанного способа является повышение расхода тепла на плавление сырья и его перегрев расплава, повышение расхода энергоносителя на раздув волокна, так как его давление составляет более 1 МПа, что способствует снижению равноплотности холста.

Известно устройство для формования минерального ковра, содержащее волокнообразователь, диффузор, выполненный в виде сопла Лаваля, расширяющимся в горизонтальной плоскости, и камеру волокноосаждения с приемным транспортером и отсасывающим коробом (авт. свид. СССР N 541801, кл. С 03 В 37/06, 1977 - аналог).

Недостатком данного устройства является сложность конструкции в обслуживании, что приводит к частой остановке установки, так как происходит забивка установки "корольками".

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для формования холстика из супертонкого штапельного волокна, содержащее волокнообразователь с головкой для раздува волокна, диффузор с карманами для улавливания волокнистых включений, приемный конвейер и отсасывающий короб (авт. свид. СССР N 1279973, кл. С 03 В 37/00, 1986 - прототип).

Однако это техническое решение не обеспечивает надежной работы устройства вследствие сложности конструкции и эксплуатации диффузора, который часто забивается воздушно-волокнистой массой с неволокнистыми включениями, особенно в щелях и карманах диффузора, что приводит к обратному выбросу воздушно-волокнистой массы и ее неравномерному распределению в формирующемся ковре.

Техническим результатом изобретения является улучшение равноплотности холста из минерального супертонкого волокна и повышение надежности работы камеры волокноосаждения и всей установки в целом.

Технический результат достигается за счет того, что способ формования холста (ковра) из минерального супертонкого волокна, включающий плавление сырья, раздув струи расплава энергоносителем и формование в камере волокноосаждения равноплотного холста, причем расплав из плавильной печи направляют в волокнообразователь через дутьевую головку, где под воздействием пара или сжатого воздуха с давлением до 1 МПа расплав раздувают в супертонкие волокна диаметром до 3 мкм и факел раздува направляют в диффузор камеры волокноосаждения под углом 30±5oС к горизонту и далее на движущийся сетчатый конвейер для формования холста, причем скорость сетчатого конвейера составляет 0,5 - 5,0 м/мин, а устройство для формования холста из минерального супертонкого волокна, содержащее волокнообразователь с головкой для раздува волокна, диффузор, конвейер, отсасывающий короб, причем диффузор выполнен в виде полого короба конического типа, охватывающего волокнообразователь соосно факелу раздува под углом 30±5oС к горизонту, отношение площади входного сечения диффузора к площади выходного сечения составляет 0,15 - 0,25, а отношение угла раскрытия диффузора к углу раскрытия факела раздува составляет 1,1 - 1,3, отсасывающие короба установлены под сеткой движущегося сетчатого конвейера в каждой секции камеры волокноосаждения.

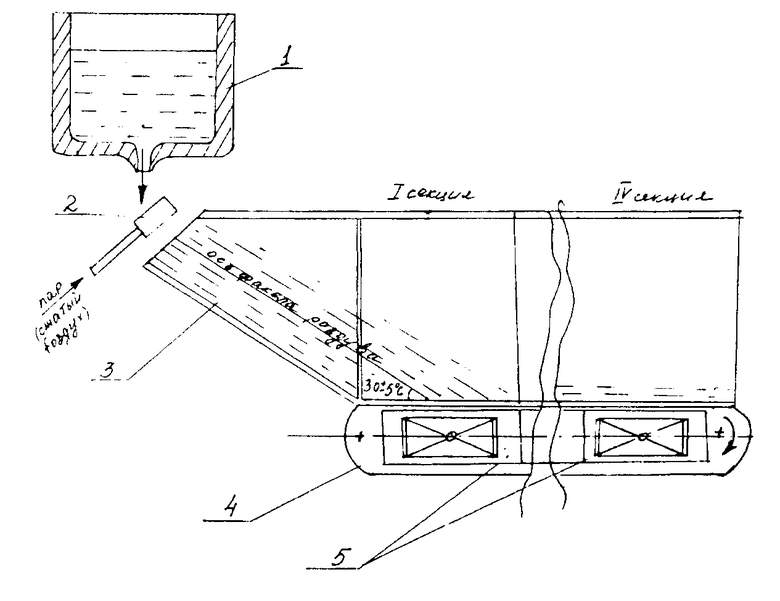

Предлагаемые способ и устройство представлены на чертеже.

На фиг. 1 схематично показан способ формования холста из супертонкого минерального волокна и устройство для его осуществления.

Пример 1. При производстве минерального супертонкого волокна методом наклонного раздува в плавильном агрегате-газоэлектрической печи 1 с дебитом 200 кг/ч получают расплав горных пород габбро-базальтового типа с добавкой промышленных отходов до модуля кислотности 1,8-2,5. Расплав с температурой 1450oС раздувают акустической дутьевой головкой 2 в волокно диаметром до 3 мкм при давлении энергоносителя (пара или сжатого воздуха) 0,6 МПа. Факел раздува воздуховолокнистой массы может быть ориентирован в широком диапазоне углов наклона - от вертикального до горизонтального. Однако в этих крайних случаях наблюдается образование наибольшего количества неволокнистых включений - "корольков", представляющих собой не вытянувшиеся в волокна, а собравшиеся в небольшие шарики под действием сил поверхностного натяжения и затем затвердевшие частицы расплава. Содержание таких частиц регламентируется стандартом и при диаметре более 0,5 мм их не должно превышать 5% от массы волокна. Для их отсева из волокна в процессе волокнообразования вертикальным или горизонтальным способом сооружаются сложные системы очистки. Однако исследования факела раздува волокна, направленного под острым углом к горизонту показали, что при расположении оси факела раздува под углом 30±5oС к горизонту содержание неволокнистых включений минимально практически для любых расплавов, в том числе базальтовых и не превышает 2-3% от массы волокон. Факел раздува направляют в диффузор 3 камеры волокноосаждения под углом 30oС к горизонту на движущийся сетчатый конвейер 4, имеющий отсасывающие короба 5 под сеткой в каждой секции камеры. На выходе из камеры волокноосаждения получают волокнистый холст (ковер) из минерального супертонкого волокна плотностью 30 кг/м3 толщиной 70 мм с содержанием неволокнистых включений 2%. Такое количество неволокнистых включений не снижает теплотехнических и прочностных характеристик холста (ковра) из минерального супертонкого волокна и вырабатываемых на его основе теплоизоляционных изделий.

Пример 2. Способ осуществляют аналогично примеру 1, но факел раздува направляют в диффузор 3 камеры волокноосаждения под углом 25oС к горизонту, а на выходе из камеры волокноосаждения получают холст (ковер) плотностью 20 кг/м3 и толщиной 40 мм.

Пример 3. Способ осуществляют аналогично примеру 1, но факел раздува направляют в диффузор 3 камеры волокноосаждения под углом 35oС к горизонту, а на выходе из камеры волокноосаждения получают холст (ковер) плотностью 35 кг/м3 и толщиной 100 мм.

Увеличение угла наклона оси факела раздува до величины более 35oС приводит к росту количества неволокнистых включений в холсте (ковре), а уменьшение угла наклона менее 25oС приводит наряду с увеличением количества неволокнистых включений к значительному увеличению расхода энергоносителя, что невыгодно экономически. Простота устройства диффузора гарантирует надежность работы камеры волокноосаждения.

Устройство для осуществления способа формования холста из супертонкого минерального волокна, представленное на чертеже, состоит из плавильного агрегата 1, акустической дутьевой головки 2, диффузора 3, сетчатого конвейера 4, отсасывающего короба 5.

Устройство работает следующим образом.

В газоэлектрическую печь 1 загружают горную породу габбобазальтового типа с добавкой промышленных отходов, где при температуре 1400±50oС происходит расплавление материалов. Полученный расплав направляют в волокнообразователь через акустическую дутьевую головку 2, где под воздействием энергоносителя расплав раздувают в супертонкие волокна. Факел раздува направляют в диффузор 3 камеры волокноосаждения и далее на движущийся сетчатый конвейер 4, имеющий отсасывающие короба 5 под сеткой в каждой секции камеры волокноосаждения.

Если отношение площади входного сечения диффузора к площади выходного составляет более 0,25, то происходит подсос избыточного воздуха, который нарушает равномерность раскладки волокна на сетчатом конвейере и приводит к дополнительным затратам, связанным с очисткой воздуха.

Если отношение площади входного сечения диффузора к площади выходного сечения составляет меньше 0,15, то нарушается аэродинамический баланс, приводящий к неравноплотности холста (ковра) при раскладке.

Если отношение угла раскрытия диффузора к углу раскрытия факела раздува более 1,3, то требуется большой расход металла и подаваемого воздуха, что экономически невыгодно, а если менее 1,1, то процесс невозможен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Устройство для формования холста | 1987 |

|

SU1468754A1 |

| Устройство для формирования холстика из супертонкого штапельного волокна | 1985 |

|

SU1279973A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении холста, ковра из минерального супертонкого волокна. Холст получают путем направления факела раздува на сетчатый движущийся конвейер под углом 30±5oС к горизонту. Устройство для формования холста содержит полый диффузор конического типа, охватывающий волокнообразователь соосно факелу раздува под углом 30±5oС, причем отношение площади входного сечения диффузора к площади выходного сечения составляет 0,15 - 0,25, отношение угла раскрытия диффузора к углу раскрытия факела раздува составляет 1,1 - 1,3, а отсасывающие короба установлены под сеткой движущегося сетчатого конвейера в каждой секции камеры волокноосаждения. Техническим результатом изобретения является улучшение равноплотности холста и повышение надежности работы установки. 2 с. и 1 з.п. ф-лы, 1 ил.

| Способ получения ковра из минерального волокна | 1990 |

|

SU1806104A3 |

| СПОСОБ ФОРМИРОВАНИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057090C1 |

| ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ САЛЬМОНЕЛЛЕЗА У МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2009 |

|

RU2401111C1 |

| ПРИМЕНЕНИЕ ИНГИБИТОРОВ КАЗЕИНКИНАЗЫ 1 ДЛЯ ЛЕЧЕНИЯ СОСУДИСТЫХ ЗАБОЛЕВАНИЙ | 2019 |

|

RU2836457C2 |

Авторы

Даты

1998-07-27—Публикация

1998-02-09—Подача