(5) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала | 1982 |

|

SU1066193A1 |

| Способ получения композиционного материала | 1988 |

|

SU1565848A1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2024 |

|

RU2829044C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания (варианты) и способ его получения (варианты) | 2023 |

|

RU2817083C1 |

| Порошковый композиционный материал на основе полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2023 |

|

RU2817095C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ СОРБЕНТ НА ОСНОВЕ ЦЕОЛИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2284857C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАНАДИЙМАГНИЕВОГО КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2018 |

|

RU2682163C1 |

| Способ получения композиционного полиолефинового материала | 1982 |

|

SU1054357A1 |

| Способ получения катализатора для полимеризации этилена или сополимеризации его с олефинами | 1981 |

|

SU961194A1 |

1

Изобретение относится к получению композиционного материала - наполненного полиэтилена и может быть использовано в промышленности пластмасс.

Композиционный материал - наполненный кристаллогидратами полиэтилен может найти широкое применение при изготовлении тары, труб, игрушек деталей в автомобильной, авиационной и JQ электротехнической промышленности, бытовых и других изделий и изоляци- онных материалов. Конкретно изобретение может использоваться в химической и нефтехимической промышленности J5 на заводах по производству полиэтилена высокой плотности

Известен способ получения композиционного материала путем смешения полиэтилена с наполнителем -.каоли- 20 ном СОНедостатками известного способа яоляется высокая скорость абразивного износа оборудования, несовместимость

неосушенного каолина с полиэтиленом, что ограничивает степень наполнения до 10, необходимость дополнительных операций по осушке и аппретации наполнителя, длительность и энергоемкость операции смешения.

Известен способ получения композиционного материала, заключающийся в полимеризации альфа-олефина, в том числе и этилена, на комплексном металлоорганическом катализаторе, котор |й состоит из соединения переходного металла и алюминийорганического соединения, в присутствии наполнителя. Согласно этому способу, в реактор загружают вначале наполнитель и раствори-. тель, подвергают смесь азеотропной осушке, после чего в реактор вводят этилен, и компоненты катализатора VCl и А1(С2Н5). Полимеризацию ведут при давлении 1 ата и температуре до 2.

Наи(5олее близким к предлагаемому по техническсж сущности и достигаемому результату является способ получения композиционного материала полимеризацией этилена в газовой фазе ил среде углеводородного растворителя с применением каталитической системы, состоящей из метыреххлористого титана или четыреххлористого ванадия и диэтилалюминийхлорида, при 20-100 0 и давлении этилена 1-10 ат в присутствии наполнителя 3j.

Наполнитель перед нанесением катализатора подвергают сушке при ZOOBOO С в течение 1-3 ч. Затем наполнитель помещают в реактор, который вакуумируют или продувают инертным газом, обрабатывают соединением переходного металла и начинают полимеризацию.

Применяемые в процессе полимеризационного наполнения дисперсные матер алы наполнителя подвергают термической или азеотропной сушке Термическую сушку наполнителей осуществляют в токе сухого газа или в вакууме при 200-1ОООС.

Однако оба метода осушки наполнителей представляют собой длительные энергоемкие операции. Для проведения этих операций необходимо создавать специальный узел осушки, включающий большое количество оборудования, что значительно осложняет технологическое оформление процесса. С другой стороныJ осушка наполнителей приводит к глубокому обезвоживанию наполнителей. Это предполагает необходимость использования специальных регуляторов индекса расплава, так как при полимеризации в присутствии глубокоосушенных наполнителей образуется сверхвысокомолекулярный полиэтиле С целью решения этой задачи используются специальные аппараты и устройства для подготовки и дозирования регуляторов, что приводит к дополнительному осложнению технологического оформления процесса. Недостатком известного способа является также то, что при.получении композиционных материалов могут использоваться только термически устойчивые наполнители. Это исключает возможность полимеризационного получения композитов с термически неустойчивыми веществами, содержащими конституционную воду.

Целью изобретения является упрощение технологии- процесса.

Эта цель достигается тем, что согласно способу получения композиционного материала пол11ме.ризацией этилена в газовой фазе или среде углеводородного растворителя с применением каталитической системы, состоящей из четыреххлористого титана или четыреххлористого ванадия и диэтилалюминийхлорида, при 20-100 С и давлении этилена 1-10 ат в присутствии наполнителя, в качестве наполнителя используют предварительно обработанные диэтилалюминийхлоридом соединения, содержащие конституционную воду.

В качестве наполнителя применяют предварительно обработанные диэтилалюминийхлоридом каолин, гипс, монтмориллонит, гидраргилит, нитрокальцит, древесную муку или хлопок.

Предварительная обработка ( пассивация) соединений, содержащих конституционную (связанную воду, алюминийорганическими соединениями приводит к модифицированию поверхности частиц наполнителя, предотвращает отравление катализатора и ингибирование полимеризации водой или гидроксильными группами на поверхности наполнителя. Обработанный алюминийорганическими соединениями наполнитель в процессе полимеризации выполняет функции модификатора катализатора, что расширяет возможности управления процессом полимеризации и регулирования свойств образующегося продукта.г Введение наполнителей вреактор для полимеризации в количествах, превышаюI щих количество катализатора без предва рительной (форконтактной) обработки и алюминийорганическими соединениями .приводит к полному отравлению катализатора и ингибированию процесса полимеризации. Именно это обстоятельство вынуждает пассивировать поверхность частиц наполнителя алюминийорганическим соединением.

Полимеризацию этилена в присутствии пассивированных наполнителей осуществляют при обычной дозировке компонентов катализатора или катализаторного комплекса T-iCl4 - 1 0 г/л,мольное отношение А1()з,С1/Т С1 4 1,0) при температуре 20-10П°С преимущественно и давлении этилена 1-10 ата.Пассивацию и полимеризацию осуществляют в среде углеводородного растворителя либо в газовой фазе (в кипящем слое. В качестве растворителя используют бензин, гептан и другие углеводороды полимеризационной степени чистоты. Изменением массового соотношения между наполнителем и алюминийорганическим соединением диэтилалюминийхло ридом на стадии пассивации приводит к образованию различного.типа соединени которые в дальнейшем модифицируют ката лизатор. Это позволяет в широких преде лах регулировать свойства образующег ся полиэтилена и всей композиций в ц 1ЛОМ. Так, например, в случае полимеризации этилена в присутствии пассивир ванного диэтилалюмин йхлоридом каоли на образуются композиции, индекс рас плава которых можно изменять в условиях полимеризации от 0,01 до 50,0 г /10 мин и более. В последнем случае образуется воскообразный полиэтилен молекулярной массой 5000-8000, макро молекулы которого содержат преимущес венно транс-виниленовыедвойные связи Процесс обработки (пассивации) на полнителя осуществляют следующим образом: воздушно-сухой наполнитель помещают о реактор, который продувают азотом или аргоном. Вслед за этим в реактор загружают разбавитель - бензин, гептан, циклогексан, включают мешалку для суспендирования наполнителя и вводят с помощью дозирующего устройства (в прос тейшем случае - капельной воронки) заданное количество диэтилалюминийхлорида. Перемешивание реакционной массы производят в течение 10-60 мин при выбранной температуре {20-100°С) Обработка наполнителя алюминийорганическйми соединениями сопровожда.ется выделением этана. В некоторых случаях пассивацию производят непосредственно в реакторе полимеризации. Процесс полимеризации этилена в присутствии пассивированного наполнителя проводят следующим образом. В стальной термостатируемый автоклав с электромагнитной мешалкой вводят в инертной атмосфере суспензию пассивированного наполнителя, этилен, ком поненты катализатора (или готовый катализаторный комплекс, включают Термостати мешалку, и ведут полимеризацию при постоянном давлении за счет непрерывной или периодической подачи этилена в реактор. По достижении заданной степени наполнения процесс полимеризации прекращают путем введения в реактор этилового спирта, поднимают давление до нормального, готовый продукт выгружают. промывают в случае необходимости спиртом и водой, отжимают и сушат. Обработку наполнителей диэтилалюминийхлоридом и полимеризацию этилена в присутствии пассивированных наполнителей можно проводить и из газовой фазы в режиме кипящего слоя, механического или гравитационного перемешивания. П р и м е р . 1. В реактор загружают 20 г каолина.Внешняя влажность каолина 0,5 мас.%. Содержание конституционной воды в каолине мас.. Дисперсность каолина: частицы с размерами А5 20мкм составляет 1,2 масД частицы с размерами менее мкм 96 мае.;. Насыпная масса каолина 220 кг/м. Другие характеристики и содержание примесей переходных металлов в каолине определяется ГОСТом 19609. Вслед за каолином в инертной атмосфере в реактор вводят 1 л з-:стракционного бензина и 0,6 г (3 мас.% от каолина) диэтилалюиинийхлорида. Обработку (пассивацию) каолина диэтилалюминийхлоридом проводят при в течение 1Q мин. После завершения этой операции в реактор вводят 1 г четыреххлористогр титана, 0,63 г диэтилалюминййхлорида (AI/TI 1,0) и этилен.до давления k ати. Полимеризацию проводят при 80°С в течение 60 мин. Получено 60 г композиционного материала со степенью наполнителей ЗЗ} мас.%. Насыпная плотность 300 г/л. Гранулометрия, мас.: 63 мкм 2,0, 63-100 мкм 3,2, 100-200 мкм 5,2, мкм 15,2; ЮО-бЗО мкм 22, 630 мкм - 52,t. Индекс текучести в стандартных условиях превышает 120 г/10 мин. Прочность на разрыв стандартных образцов из полученного материала составляет 210 кг/см . Пример 2(контрольный). Процесс проводят в условиях примера 1, но без форкрнтактной обработки каолина диэтилалюминийхлоридом полимеризация не имеет.места, Пример 3 ( контрольный). В реактор загружают 1 л бензина, вводят 1 г. четыреххлористого титана, 0,63 г диэтилалюминййхлорида и этилен до давления ати. Полимеризацию проводят при 8оС в течение 60 .мин. Получают 100 г полиэтилена. Индекс текучести 1, г/10 мин. Прочность на разрыв 230 кг/см. Гранул.ометрия, мае. 63 мкм 3,2; бЗЮО

i,8 100-200 мкм 7,6; 200-400 мкм 21,0; 400-630 мкм 32,4, 630 мкм 31. Насыпная плотность 250 г/л.

Пример 4. Загрузка, условия обработки каолина диэтмлалюминийхлоридом и условия полимеризации такие же, как в примере 1, но при обработке каолина используют 0,92 г (4,6 мас. от каолина) диэтилалюминийхлорида. Получают 130 г компози ционного материала (степень наполнения масД )) с индексом текучести 43,2 г/10 мин. Насыпная плотность 1Зб г/л. Содержание частиц с размерами более 400 мкм составляет 90,8 мас.. Прочность на разрыв 220 кг/см -.

П р «и м е р 5. Загрузка, условия обработки каолина диэтилалюминийхлоридом и условия полимеризации такие же, как в примере 1, но при обоаботке каолина используют 1 ,1 2 г( мае Д от каолина диэтилалюминийхлорида,, Получают 2ч5 г композиционного материала (.степень наполнения 8,15 масД) с индексом текуче;сти 17s4/10 мин, Иасыдная плотность J61 г/л. Гранулометрия, .%: 63 мкм 5,2; бЗ-ЮО мкм 6585(100-200 мкм 8,0, 200-400 мкм 9,0; 400-.630 мкм 9,0; 630 мкм 62„ Прочность на разрыв 242 кг/см .

Пример 6, Загрузка, условия обработки каолина диэ.тилалюминийхлоридом и условия полимеризации такие we как в примере 5а но в реактор загру;;(ают 10 г каолина с внешней влагой 0,06 масЛ. Выход композиционного материала 14S г (степень наполнеНИИ 6,9 масД с индексом текучести 0,009. г/10 мин. Гранулометрия, масД; 63 мкм 0,6; 200-400 мкм 6,52, 400630 мкм 50,12; бЗО мкм 41,64.

Пример 7. Загрузка, условия обработки каолина диэтилалюминийхлори дом и условия полимеризации такие же как в примере 1, но при- обработке ка олина используют г (3,ВЗ масД от каолина) диэтилалюминийхлорида. Получают 55. г композиционного материала (степень наполнения 31 5 мас.)) с индексом 1-екучести 119,8 г/10 мин. Насыпная плотность 217 г/л. Гранулометрия, масД: 63 мкм 18,4; 63100 мкм 4,0; 100-200 мкм 6,0, 200400 мкм 9.2, 400-630 мкм 9,6; 630 мкм 52,8.

Пример -8. Загрузка, условия обработки каолина диэтилаЛюминийхлорИ дом и условия полимеризации такие же как в примере 1, но после введения

четыреххлористого титана в реактор загружают 1,2б г диэтилалюмйнийхлори да (. А1/Ti 2,0. Получают 100 г композиционного материала со степенью наполнения 20 мас. и индексом текучести 0,4 г/10 мин. Прочность на разрыв стандартных образцов из полученного материала составляет 192 кг/см . Пример 9. Загрузка, условия обработки каолина диэтилалюминийхлоридом и условия полимеризации такие же, как в примере 1, но загрузку ТчС1д производят после загрузки диэтилалюминийхлорида . Получают 50 г композиционного материала со степенью наполнения 4 О масД и индексом текучести 66,1 г/10 мин и насыпной плотностью 227 г/л. Гранулометрия, мас.; 63 мкм 1,6; 63-100 мкм 100-200 мкм 16,8; 200-400 мкм 20; 400-630 мкм 18,4; 7 630 мкм 37,6.

Пример 10. Загрузка, условия обработки каолина диэтилалюминийхлоридом и условия полимеризации такие же, как в примере 1, но в реактор вводят не отдельные компоненты катализатора, а катализаторный комплекс, полученный смешением растворов TiCl4 и (.)Л1С1 в стеклянной двугорлой колбе при 20 С в течение 20 мин. Получают 50 г композиционного материала с индексом текучести 51,6 г/10 мин

и насыпной плотностью 245 г/л. Степень наполнения 40 мас.|.

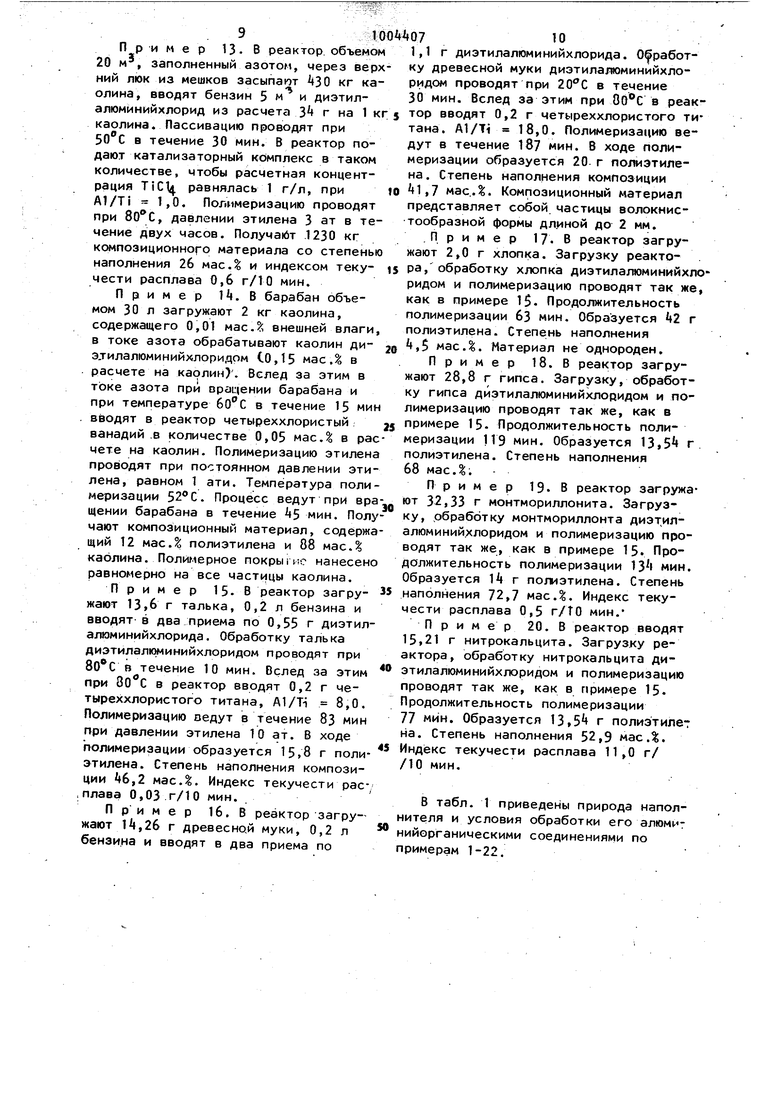

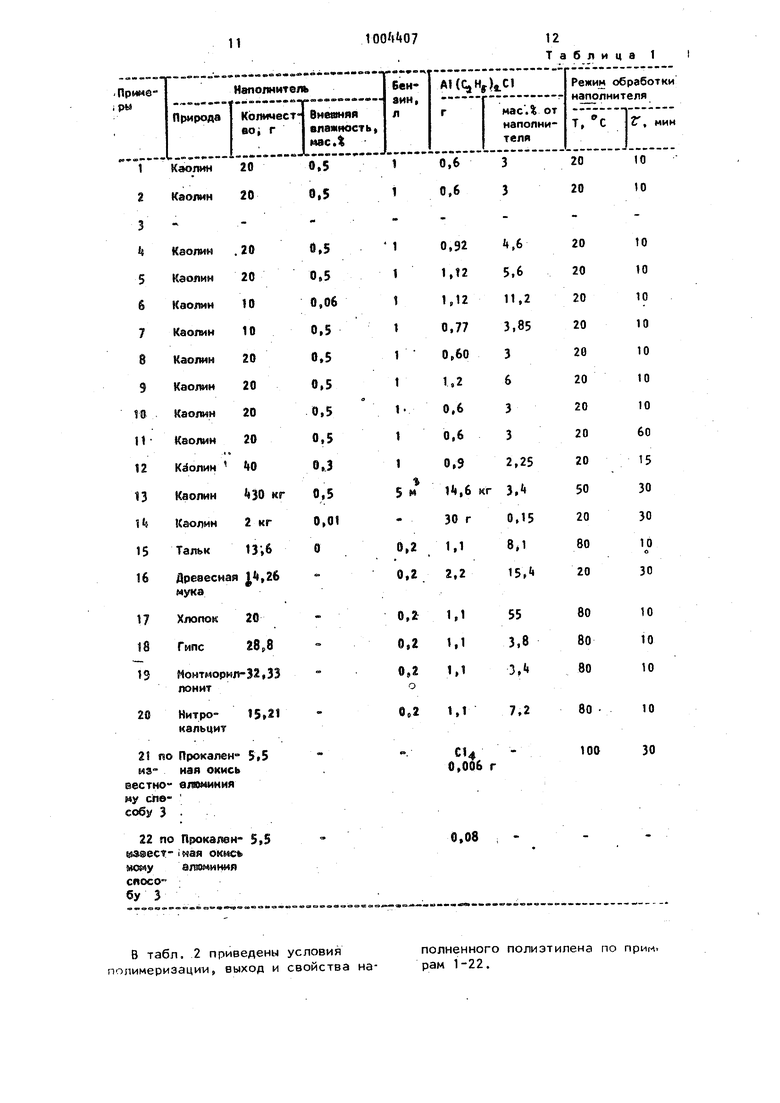

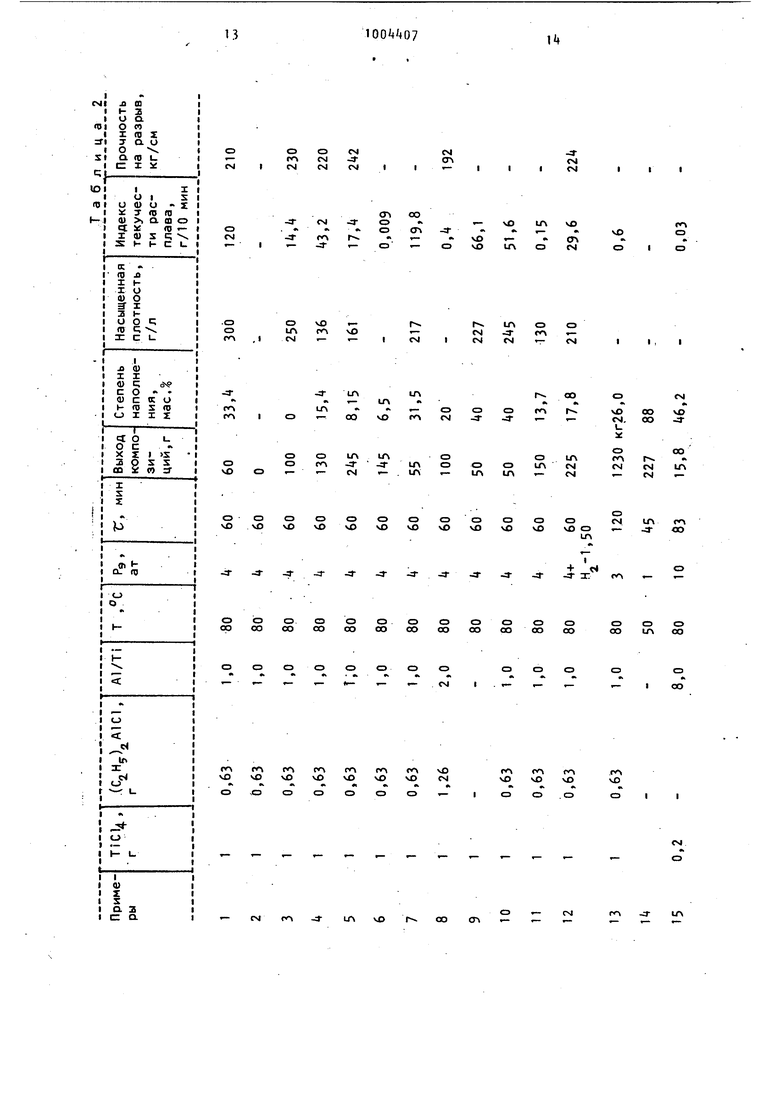

Пример 11. Загрузка, условия обработки каолина диэтилалюминийхлоридом и условия полимеризации такие же, как в примере 1, но длительность обработки каолина диэтилалюминийхлоридом составляет 60 мин. Получают 150 г композиционного материала со степенью наполнения мас.°о, насыпной плотностью 130 г/ли индексом текучести 0,15 г/ /1 О мин.

Пример 12. В реактор загружают 40 г каолина, содержащего 0,3 мас.% внешней влаги, 1л бензина и вводят 0,9 г диэтилалюминийхлорида. Время обработки ( пассивации) каолина 15 мин. Условия полимериза-. ции такие же, как в примере 1, но в присутствии водорода. Парциальное давление водорода 1,5 ат. Получают 225 г композиционного материала со степенью наполнения 17,8 мас., индексом текучести 29,6 г/10 мин и насыпной плотностью 210 г/л. Прочность на разрыв 224 кг/см. 9%10 13. В реактор объемом Пример 20 м, заполненный азотом, через верх ний люк из мешков засыпают 430 кг каолина, вводят бензин 5 м и диэтилалюмй НИИ хлорид из расчета З г на 1 кг каолииа. Пассивацию проводят при в течение 30 мин. В реактор подают катализаторный комплекс в таком количестве, чтобы расчетная концентрация TiCl4. равнялась 1 г/л, при A1/Ti 1,0. Полимеризацию проводят при , давлении этилена 3 ат в течение двух часов. Получайт 1230 кг композиционного материала со степенью наполнения 2б мас.| и индексом текучести расплава 0,6 г/10 мин. Пример . В барабан объемом 30 л загружают 2 кг каолина, содержащего 0,01 мае.; внешней влаги, в токе азота обрабатывают каолин диэтилалюминийхлоридом СО,15 мас. в расчете на карлин). Вслед за этим в токе азота при вращении барабана и при температуре в течение 15 мин вводят в реактор четыреххлористый ванадий .в количестве 0,05 мас. в рас чете на каолин. Полимеризацию этилена проводят при постоянном давлении этилена, равном 1 ати. Температура полимеризации . Процесс ведут при вра щении барабана в течение 5 мин. Полу чают композиционный материал, содержа щий 12 нас.% полиэтилена и 88 мас.% каолина. Полимерное покрытие нанесено равномерно на все частицы каолина. Пример 15- В реактор загружают 13,6 г талька, 0,2 л бензина и вводят в два приема по 0,55 г диэтилалюминийхлорида. Обработку талька диэтилалюминийхлоридом проводят при в течение 10 мин. Вслед за этим при Во С в реактор вводят 0,2 г четыреххлористого титана, A1/Ti 8,0. Полимеризацию ведут в течение 83 мин при давлении этилена 10 ат. В ходе полимеризации образуется15.8 г полиэтилена. Степень наполнения композиции 46,2 мас.. Индекс текучести рас.плава 0,03 г/10 мин. Пример 16. В реактор загружают 14,26 г древесной муки, 0,2 л бензи.на и вводят в два приема по 0710 1,1 г диэтилалюминийхлорида. О работку древесной муки диэтилалюминийхлоРИДОМ проводят при 20°С в течение 30 мин. Вслед за этим при в реактор вводят 0,2 г четыреххлористого ти18,0. Полимеризацию ветана. A1/Ti дут в течение 187 мин. В ходе полимеризации образуется 20 г полиэтилена . Степень наполнения композиции til мас... Композиционный материал представляет собой, частицы волокнистообразной формы длиной до 2 мм. .Пример 17. В реактор загружают 2,0 г хлопка. Загрузку реактора, обработку хлопка диэтилалюминийхлоридом и полимеризацию проводят так же, как в примере 15. Продолжительность полимеризации 63 мин. Образуется 2 г полиэтилена. Степе;нь наполнения ,5 мас.|. Материал не однороден. Пример 18. В реактор загружают 28,8 г гипса. Загрузку, обработку гипса диэтилалюминийхлодидом и полимеризацию проводят так же, как в Римере 15. Продолжительность полимеризации 119 мин. Образуется г полиэтилена. Степень наполнения 68 мае.. Пример 19. В реактор загружают 32,33 г монтмориллонита. Загрузку, .обработку монтмориллонта диэт,илалюминий.хлоридом и полимеризацию проводят так же, как в примере 15. Продолжительность полимеризации 13| мин. Образуется 14 г полиэтилена. Степень наполнения 72,7 мас.|. Индекс текучести расплава 0,5 Г/ТО мин. Пример 20. В реактор вводят 15,21 г нитрокальцита. Загрузку реактора, обработку нитрокальцита диэтилалюминийхлоридом и полимеризацию проводят так же, как в примере 15. Продолжительность полимеризации 77 мин. Образуется 13,5 г полиэтилет на. Степень наполнения 52,9 мас.. текучести расплава 11,0 г/ /10 мин. В табл. 1 приведены природа наполнителя и условия обработки его алюми нийорганическими соединениями по примерам 1-22.

В табл, 2 приведены условия полимеризации, выход и свойства наполненного полиэтилена по прии, рам 1-22.

о

о см см

го

I см

-а-3rf Г

-а- г.0о о 1-

о1Л чО

I CV1 .- «- СЭ-СЭОСЭОСЭСЭОСЭОСЭ чОчО О vOvO чО чО О чО чО чО

о о о. о оо со ОО схэ

ff

ff

ЧО чО

чО

см

см I

со

so

ил

- чО

(п

-3vO

сэ

чО

СП

so 1Л

СМ о

о

1

и

см см

см

гл т- М

о о сэ о

о

сэ

CD

о о со со со со со со со 1Г со

о

сэ сэ сэ

I. «-г-t-

г-см

ОО

чО

сг

л чО

см чО

чО сэ

чО

сэ

со СЭСМ1ПГ Ч чОСЭ - -а ОО Реализация предлагаемого способа получения композиционного материала позволяет упростить технйлогию за счет замены сложных операций термической или азеотропной осу ки наполн1ителей простой операцией предварительной fфорконтактной обработки их алюминийорганическими со единениями, рас1чирить возможность регулирования основных характеристик образующегося материала (( рео логическихи физико-механических свойств), вводить в полиэтилен на стадии полимеризации 10-90 мае.% наполнителя, содеращего конституционную воду, повысить активность и производительность катализатора, эк номить дорогостоящее сырье ( этилен и получить за счет этого значительный экономический эффект. Формула изобретения 1. Способ получения композиционного материала полимеризацией этилена в газовой фазе или среде углеводородного растворителя с применением каталитической системы, состоящей из четыреххлористого титана или четыреххлористого ванадия и диэтилалюминийхлорида, при 20-1.ООС и давлении этилена 1-10 ат в присутствии наполнителя, отличающийся тем, что, с целью упрощения технологии процесса, в качестве наполнителя используют предварительно обработанные диэтилагиоминийхлоридом соединения, содержащие конституционную воду. 2. Способ по п. 1, отличающийся Тем, что в качестве наполнителя Применяют предварительно об-, работанные диэтилалюминийхлоридом каолин, гипс, монтмориллонит, гидраргилит, нитрокальцит, древесную муку или хлопок,; Источники информации, принятые во внимание при экспертизе 1.Диспергирование каолина в полимерах. Экспресс-информация СВПМ И 44, 1976, с. 27, 2.Патент США № 350378, кл. 117-622, опублик. 1970. 3.Авторское свидетельство СССР V. 763379,,кл. С 08 F 110/00, 1976 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-01-09—Подача