Изобретение относится к раствор-рас- плавной кристаллизации и может найти применение при получении монокристаллов гематита для управляемых акустоэлект- ронных устройств.

Известны раствор-расплавные способы выращивания монокристаллов гематита с использованием висмутово-ванадатных (BI203-V205). свинцово-ванадатных (РЬО- V20s), висмутово-боратных (В 20з-В20з). висмутово-свинцово-боратных ( РЬО-В20з), натриево-боратных (Na20- В20з), натриево-висмутовых (№20-В 20з), калиево-молибдатных (К20-МоОз), натрие- во-молибдатных (Ма20-МоОз) и литиево-мо- либдатных (Ы20-МоОз) растворителей. В этих способах окись железа сплавляют с исходными компонентами растворителя и после перегрева ведут кристаллизацию или при спонтанном зарождении в охлаждаемом растворе-расплаве или на вводимых в раствор-расплав затравочных кристаллах при постоянной температуре за счет переноса

окиси железа из более нагретой зоны (в режиме с подпиткой).

Известен способ получения монокристаллических ромбоэдров и пластин гематита с использованием натриево-висмутового раствора-расплава. Смесь Ма2СОз, В12Оз и Рв20з(где МэСОз:В120з 5:1 по весу, ШгСОз и составляют 65-50 мас.% Рв20з - 35-50 мас.%) загружали в платиновый тигель, температуру повышали до 1350°С и раствор-расплав выдерживали 24 ч. Затем температуру либо понижали до 800°С со скоростью 1 град/ч (для раствора-расплава с концентрацией Рв20з, равной 50 мас.%) и получали объемные монокристаллы размером до 15x10x10 мм ; либо температуру резко снижали до 1120-1130°С (для раствора-расплава с концентрацией РеаОз, равной 35 мас.%), в результате чего на поверхности зарождался тонкий монокристаллический слой гематита, а затем, охлаждая раствор- расплав со скоростью 0,8-1 град/ч до 900°С, получали пластину гематита размером до

w

Ё

X

Ј

С

а

с а

80x80x2 мм4 и обьемные кристаллики размером 2-3 мм

Этот способ является прототипом изобретения,

Основной недостаток этого способа заключается Б том, что он не позволяет выращивать монокристаллы гематита с размером вдоль тригональной оси более 10 мм при площади ортогональных ей сечений не менее 0.8-1 см.

В режимах с глубоким начальным переохлаждением, когда на поверхности раствора-расплава зарождается перпендикулярная тригональной оси монокристаллическая пленка, ее рост по толщине происходит вначале с гладким фронтом. Однако такой фронт оказывается малоустойчивым и под воздействием, например, нерегулярных концентрационных потоков на нем возникают ограненные островки, которые постепенно покрывают весь фронт, и он по существу становится ограненной макротекстурой. По мигрирующим смежным границам островков интенсизно захватывается раствор-расплав. В результате не удается получить качественного слоя толщиной более 3-4 мм. С увеличением глубины раствора-расплава и радиальных градиентов температуры такой процесс ускоряется.

В случае же плавного охлаждения раствора-расплава с повышенной концентрацией в температурных полях, близких к однородному, образуются как ромбоэдры на дне и стенках тигля, так и уплощенные плавающие кристаллы (так как

Ргематита / раетвора расплава). С развитием последних, особенно при отрицательных вертикальных градиентах температуры, рост ромбоэдров замедляется, а при малой скорости охлаждения возможно и их последующее растворение с переносом вещества вверх, к разрастающимся пластинам. Это и сдерживает получение ромбоэдров объемом более 1 см .

Цель, изобретения - увеличение размеров монокристаллов в направлении триго- нальной оси.

Поставленная цель достигается тем, что в раствор-расплав дополнительно вводят окись 6263 и после перегрева раствора-расплава при 1000-1050°С в течение 18-24 ч затравочный кристалл с вертикально ориентированной тригональной осью приводят в соприкосновение с раствором-расплавом при температуре на 5-10°С выше температуры насыщения, затем, вращая кристалло- держатель со скоростью 40-60 об/мин, за 15-20 мин охлаждают раствор-расплав на 10-15°С, vi далее кристаллизацию ведут при

программном снижении температуры со скоростью 0,5-5°С/сут, вытягивая кристалл со скоростью 0,7-1 мм/сут, а при 850-800°С кристалл отрывают от раствора-расплава и

охлаждают до комнатной температуры со скоростью 30-40°С/ч, причем отрицательная вертикальная составляющая градиента температуры при перегреве и последующей кристаллизации устанавливается в пределах - (2-3)°С/см.

В предлагаемом способе выращивания применяется висмутово-натриево-борат- ный раствор-расплав, плотность которого меньше плотности гематита, но разность

между НИМИ невелика (рраствора- расплава

4,4-4,5 г/см3; /9гематита 5,27 г/см3). При незначительном различии в плотностях и небольшой вязкости этого раствора-расплава стабильный массоперенос к приловерхно- стному фронту кристаллизации достигается уже при вертикальных составляющих градиента температуры - (2-3)°С/см. При этом перепад температуры вдоль фронта кристаллизации вытягиваемого с поверхности

раствора-расплава монокристалла гематита

оказывается значительно меньше и эффективной ширины зоны метастабильности, и переохлаждения, задаваемого в процессе роста. Этим исключаются как вторичное зарождение на фронте кристаллизации, так и рост ограненными островками, который наступает при перепадах температуры вдоль фронта кристаллизации, сравнимых с величиной максимального переохлаждения.

Скорость вытягивания и темп снижаения температуры согласованы так, что перемещение фронта кристаллизации в пределах мениска не сопровождается существенным изменением толщины диффузионного слоя

и соответственно потерей устойчивости ростового фронта.

Растворимость гематита в висмутово- натриево-боратных смесях указанного состава в 2- 3 раза выше, чем в димолибдатах

щелочных металлов, во столько же раз выше и достигнутые скорости прироста на затравках.

Соотношение BiaOs, ВаОз и ЫааСОз в растворе-расплаве таково, что его плотность несколько меньше плотности гематита, а вязкость раствора-расплава невелика. Увеличение содержания В20з и №2СОз приводит к уменьшению плотности раствора- расплава, одновременно возрастает его

вязкость. Вследствие этого нарушается стабильность переноса вещества к фронту разращиваемого монокристалла. Уменьшение содержания ВаОз и г 1а2СОз в растворе-расплаве приводит к увеличению его плотности

и соответственно к появлению опасности образования плавающих кристаллов, которые могут срастаться с затравочным кристаллом, образуя блоки.

Раствор-расплав перегревают в теме- 5 ние 18-24 ч при 1000-1050°С, что на 50- 70°С выше температуры насыщения раствора-расплава. Такой режим обеспечивает переход раствора-расплава в гомогенное состояние.10

Касание затравочным кристаллом раствора-расплава при температурах, на 5- 10°С выше температуры насыщения, и последующее охлаждение раствора-расплава до начальных температур разращива- 15 ния в течение 15-20 мин позволяет растворить нарушенный поверхностный слой затравки и избежать спонтанного зарождения на начальной стадии. С повышением температур и времени охлаждения 20 из-за сильного оплавления затравок ухудшается качество наращиваемого слоя.

Начальная температура роста Т Тнас - (5-10)°С выбирается в середине зоны мета- стабильности. Процесс роста завершают 25 при температурах 800-850°С, так как ниже 800°С кристаллизуются фазы, содержащие компоненты растворителя.

При скоростях охлаждения раствора- расплава менее 0,7°С/сут не обеспечивает- 30 ся необходимый прирост разращиваемого кристалла. При скоростях охлаждения, превышающих 5°С/сут, в разращиваемом кристалле возникают такие макродефекты, как включения раствора-расплава, и возможно 35 образование вторичных кристаллов на дне и стенках тигля, что приводит к неконтролируемым изменениям переохлаждения.

Пределы скорости вытягивания кристалла (0,7-1 мм/сут) определяются скоростью 40 прироста, при которой магнитоакустическое качество кристалла остается высоким.

При градиентах температуры 1-гт-1 2°С/см значительная доля вещества переносится к спонтанно образовавшимся кристаллам в придонной области, не достигается преимущественного роста на затравочном кристал- ч е. Увеличение градиентов температуры

. ... 3°С/см ведет к росту температур- 50

ных колебаний и, как следствие, к сужению ффективной ширины метастабильной зоны возрастанию вероятности образования вторичных кристаллов.

Таким образом, характерное для пред- атаемого способа сочетание физико-хиических свойств раствора-расплава, еплофизического режима и условий двиения фронта кристаллизации обеспечиват возможность получения монокристаллов

гематита с поперечным сечением не менее 0,8-1 см и длиной вдоль тригональной оси 15-20 мм и более.

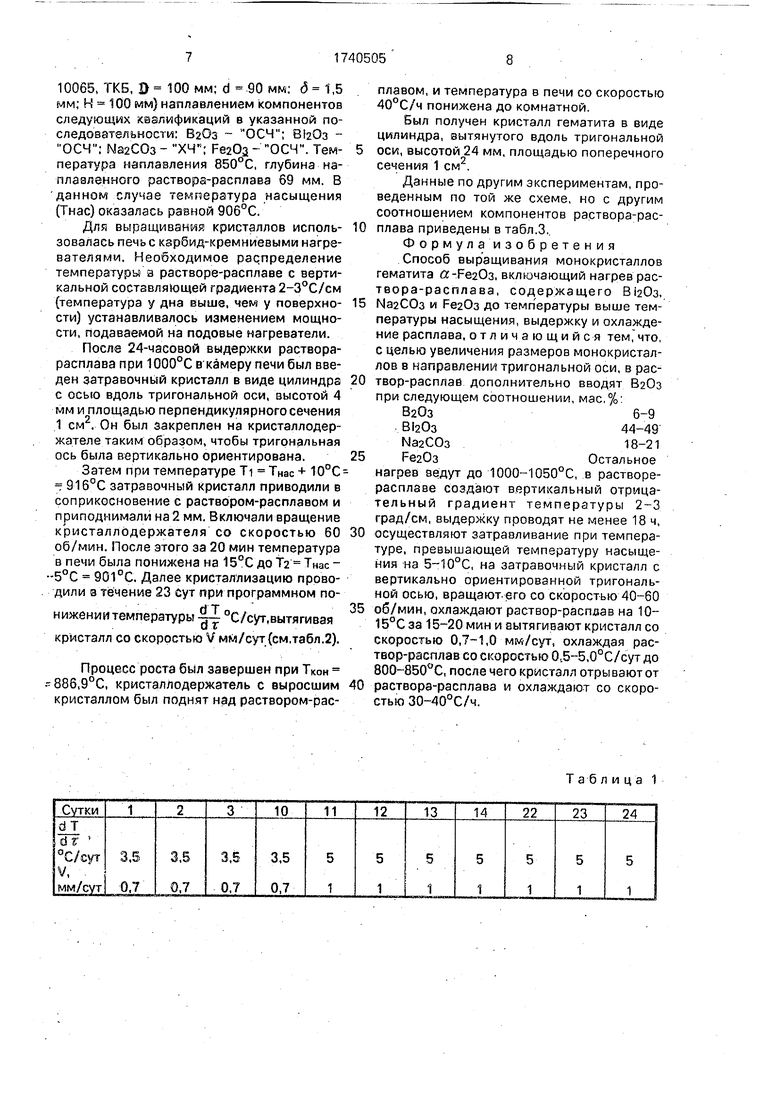

П р и м е р 1. Раствор-расплав массой 300 г (ВаОз 7,9 вес.%; 47,9 вес.%; Ыа2СОз 20,4 вес.%; Рв20з 23,8 вес.%) были приготовлены в тигле объемом 300 см3 (стакан конусный, платина ПЛ 99,9-99,7, № 07011,ТКБ, 0 70мм;0 55мм; 5 1,0мм; Н 70 мм) наплавлением компонентов следующих квалификаций в последовательности: - В120з - Ма2СОз - Рв20з - ОСЧ. Температура наплав ления 850°С, глубина наплавленного раствора-расплава 30 мм. В данном случае температура насыщения (Тнас) оказалась равной 910°С.

Для выращивания кристаллов использовалась печь с карбид-кремниевыми нагревателями. Необходимое распределение температуры в растворе-расплаве с вертикальной составляющей градиента 2-3°С/см (температура у дна выше, чем у поверхности) устанавливалось изменением мощности, подаваемой на подовые нагреватели.

После 18-часовой выдержки раствора- расплава при 1000°С в камеру печи был введен Затравочный кристалл в виде цилиндра с осью вдоль тригональной оси, высотой 4 мм и площадью перпендикулярного сечения 0,8 см2. Он был закреплен на кристаллодер- жателе таким образом, чтобы тригональная ось была вертикально ориентирована.

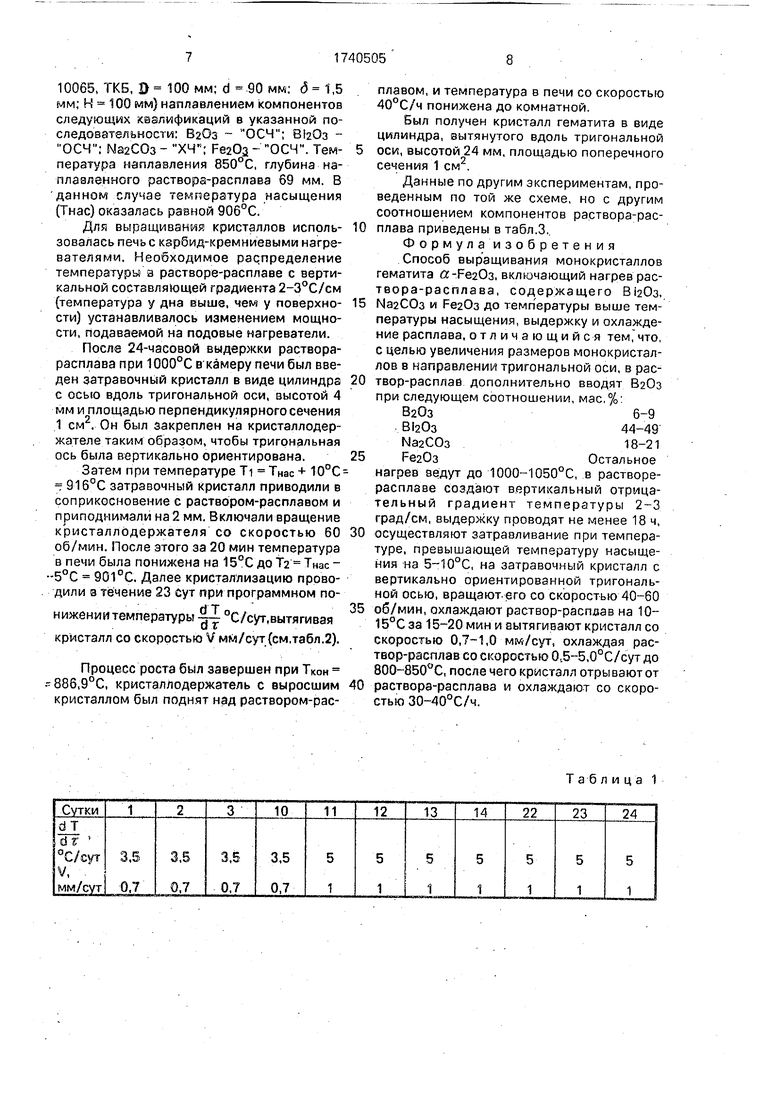

Затем при температуре Ti ТНас + 5°С 915°С затравочный кристалл приводили в соприкосновение с раствором-расплавом и приподнимали на 2 мм. Включали вращение кристаллодержателя со скоростью 40 об/мин. После этого за 15 мин температура в печи была понижена на 10°С до Т2 Тнас - 5°С 905°С. Далее кристаллизацию провоили в течение 24 сут при программном понижение температуры -г- °С/сут,вытягивая

О v

кристалл со скоростью V мм/сут (см. табл.1).

Процесс роста был завершен при Т«он - 800°С, кристаллодержатель с выросшим кристаллом был поднят над раствором-расплавом, и температура в печи со скоростью 0°С/ч понижена до комнатной.

Был получен кристалл гематита в виде илиндра, вытянутого вдоль тригональной си, высотой 25 мм, площадью поперечного ечения 0,8-1 см2.

П р и м е р 2. Раствор-расплав массой 1800 г (ВаОз 7.9 вес.%; В(20з 47,9 вес.%; э2СОз 20,4 вес.%; РеаОз 23,8 вес.%) были риготовлены в тигле объемом 700 см3 (стаан конусный, платина ПЛ 99,9-99,7, №

10065, ТКБ, 0 - 100 мм; d 90 мм; д 1,5 мм; Н 100 мм) наплавлением компонентов следующих квалификаций в указанной последовательности: В20з - BlaOa - №2СОз - Рв20з. - ОСЧ. Температура наплавления 850°С, глубина наплавленного раствора-расплава 69 мм. В

данном случае температура насыщения (Тнас) оказалась равной 906°С.

Для выращивания кристаллов использовалась печь с карбид-кремниевыми нагре- вателями. Необходимое распределение температуры в растворе-расплаве с вертикальной составляющей градиента 2-3°С/см (температура у дна выше, чем у поверхности) устанавливалось изменением мощности, подаваемой на подовые нагреватели.

После 24-часовой выдержки раствора- расплава при 1000°С в камеру печи был введен затравочный кристалл в виде цилиндра с осью вдоль тригональной оси, высотой 4 мм и площадью перпендикулярного сечения 1 см2. Он был закреплен на кристаллодер- жателе таким образом, чтобы тригональная ось была вертикально ориентирована.

Затем при температуре Ti THac+ 10°С: 916°С затравочный кристалл приводили в соприкосновение с раствором-расплавом и приподнимали на 2 мм. Включали вращение к ристаллодержателя со скоростью 60 об/мин. После этого за 20 мин температура в печи была понижена на 15°С до Т2 ТНас -5°С 901 °С. Далее кристаллизацию проводили а течение 23 сут при программном понижении температуры °С/сут,вытягивая кристалл со скоростью V мм/сут (см,табл.2).

Процесс роста был завершен при Ткон

-886,9°С, кристаллодержатель с выросшим

кристаллом был поднят над раствором-расплавом, и температура в печи со скоростью 40°С/ч понижена до комнатной.

Был получен кристалл гематита в виде цилиндра, вытянутого вдоль тригональной

оси, высотой 24 мм, площадью поперечного сечения 1 см2.

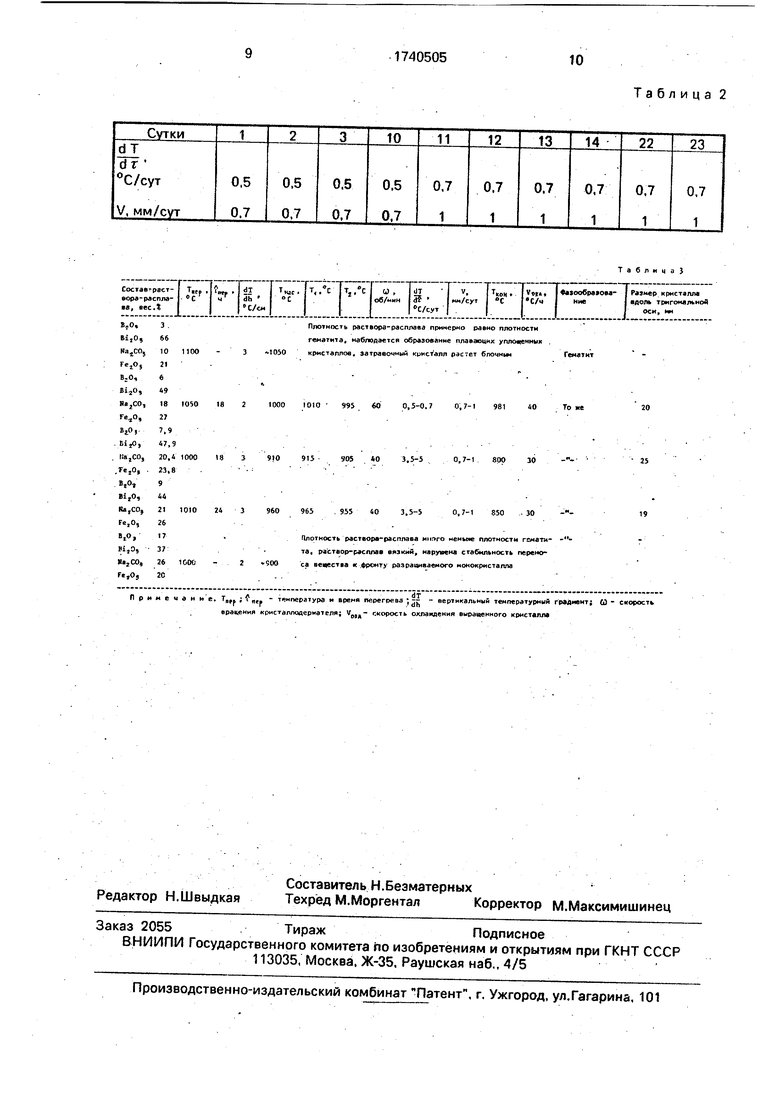

Данные по другим экспериментам, проведенным по той же схеме, но с другим соотношением компонентов раствора-расплава приведены в табл.3.

Формула изобретения Способ выращивания монокристаллов гематита й-РеаОз, включающий нагрев раствора-расплава, содержащего ,

Мз2СОз и Рв20з до температуры выше температуры насыщения, выдержку и охлаждение расплава, отличающийся тем, что, с целью увеличения размеров монокристаллов в направлении тригональиой оси, в раствор-расплав дополнительно вводят ВаОз при следующем соотношении, мас,% В20з6-9

В120з44-49

Ыа2СОз18-21

Ре20зОстальное

нагрев аедут до 1000-1050°С, в растворе- расплаве создают вертикальный отрицательный градиент температуры 2-3 град/см, выдержку проводят не менее 18 ч,

осуществляют затравливание при температуре, превышающей температуру насыщения на 5-10°С, на затравочный кристалл с вертикально ориентированной тригональной осью, вращают, его со скоростью 40-60

об/мин, охлаждают раствор-расплав на 10- 15°С за 15-20 мин и вытягивают кристалл со скоростью 0,7-1,0 мм/сут, охлаждая раствор-расплав со скоростью 0,5-5,0°С/сут до 800 850°С, после чего кристалл отрывают от

раствора-расплава и охлаждают со скоростью 30-40°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛИТИЕВОЙ ФЕРРОШПИНЕЛИ LIFEO | 1992 |

|

RU2072004C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1994 |

|

RU2067626C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ИЗ РАСПЛАВА | 2012 |

|

RU2491375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА МЕТОДОМ ЧОХРАЛЬСКОГО | 1999 |

|

RU2143015C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ РУБИДИЙ-ВИСМУТОВОГО МОЛИБДАТА | 2013 |

|

RU2542313C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1983 |

|

SU1140492A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛИТИЙ-ВИСМУТОВОГО МОЛИБДАТА | 2012 |

|

RU2519428C2 |

Изобретение относится к способу выращивания монокристаллов гематита а - РеаОз и позволяет увеличить размеры монокристаллов в направлении тригональ- ной оси. Кристаллы выращивают из раствора-расплава следующего состава, мас.%1 В203 6-9; В120з 44-49; Na2COa 18-21; Рв20з остальное, на затравочный кристалл с верти кальноориентированной тригональной осью. Даны режимы выращивания и охлаждения. 3 табл.

Таблица 1

Примечание. TMf ; f „tf - тр-nepaiypa и вреня перегрева ; д - вертикальный температурный гр яивнт8 Ш - CKOpoCTk «ранения кристаллсщержателя; VM,- гкорость охпакдения виравенкого кристалла

Таблица 2

Таблица

| Восканян Р.А | |||

| и Желудев И.С | |||

| Получение монокристаллических ромбоэдров и пластин гематита, - Кристаллография, 1967, т.12, №3, с.539-541. |

Авторы

Даты

1992-06-15—Публикация

1990-01-04—Подача