Изобретение относится к устройствам управления землеройными машинами и может быть использовано, например, при построении систем управления экскаваторами и манипуляторами.

Известно устройство управления глубиной копания землеройной машины, реализующее способ, при котором высота точки подвеса рабочего оборудования над дном траншеи определяется путем сложения измеренного с помощью теодолита или вычисленной по плану местности расстояния от дна траншеи до точки стояния машины и высоты точки подвеса относительно грунта. Для того, чтобы высота над грунтом был.а неизменной, машина с помощью электрогидропривода аутригеров, управляемого ги

роскопом, выравнивается относительно горизонта. Однако для рабочего процесса не необходимости выравнивать машину, так как копание можно вести и при наклоненной машине.

Этого недостатка лишено устройство управления глубиной копания землеройной машины, реализующее способ, при котором высота точки подвеса рабочего оборудования над дном траншеи также определяется путем сложения измеренного с помощью теодолита или вычисленной по плану местности расстояния от дна траншеи до точки стояния машины и высоты точки подвеса относительно грунта. Однако высота над грунтом находится непосредственного измерения по отвесу.

XJ

U

О СЛ xj О

Недостаток этого способа в том, что приходится производить измерения на местности после каждого переезда машины, что требует достаточно больших затрат времени.

Общим для обоих приведенных способов является необходимость измерения углов между элементами рабочего оборудования, что позволяет определить глубину копания режущей кромкой ковша и величину отклонения от заданной линии дна траншеи, используя полученную в результате измерения величину высоты точки подвеса рабочего оборудования над дном траншеи.

При разработке первого участка траншеи определяется каким-либо способом высота точки подвеса рабочего оборудования над дном траншеи, вводится в устройство управления глубиной копания и оно, согласно алгоритму своей работы, осуществляет разработку траншеи под заданную линию. После разработки первого участка траншеи экскаватор перемещается для разработки следующего участка, причем таким образом, чтобы режущая кромка ковша могла захватить предыдущий участок. Это условие вытекает из назначения устройства управления, так как его несоблюдение вызовет недовыемку грунта из траншеи. После переезда вновь проводится определение высоты точки подвеса рабочего оборудования над дном траншеи и повторяется разработка грунта по алгоритму работы устройства.

Цель изобретения состоит в повышении производительности устройств управления глубиной копания землеройной машины путем сокращения времени определения высоты точки подвеса рабочего оборудования над дном траншеи после переезда.

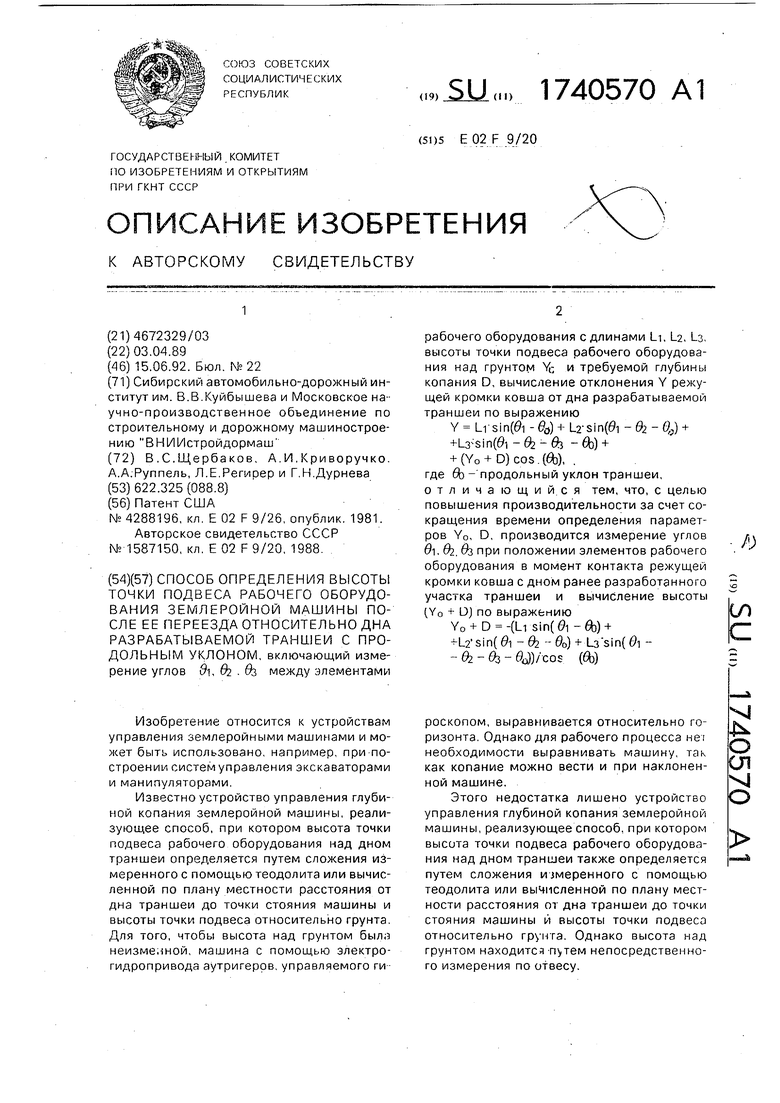

Указанная цель может быть достигнута путем измерения углов между элементами углов рабочего оборудования в момент контакта режущей кромки ковша с дном ранее разработанного участка траншеи. Так как при этом отклонение режущей кромки ков ша от заданной линии траншеи равно нулю то имеется возможность вычислить величину высоты точки подвеса рабочего оборудования над дном траншеи по известным углам между элементами рабочего оборудования и углу наклона траншеи к горизонту. Преимуществом этого способа является то, что трудоемких измерений при этом производить не требуется.

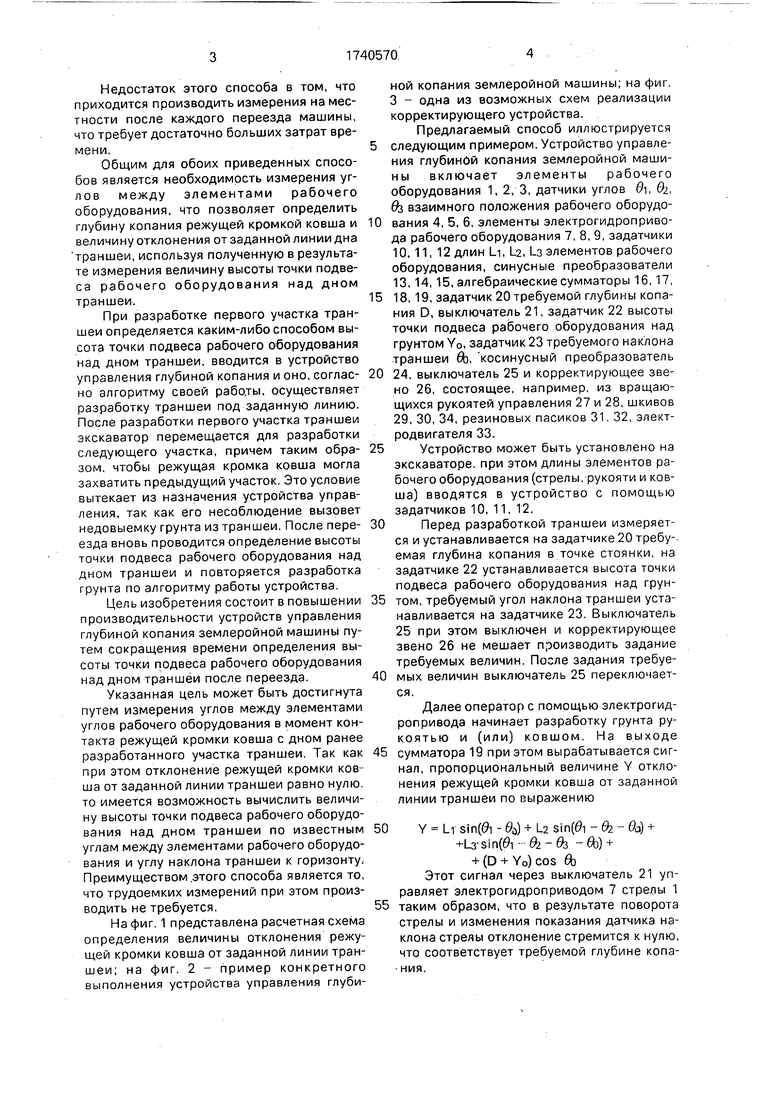

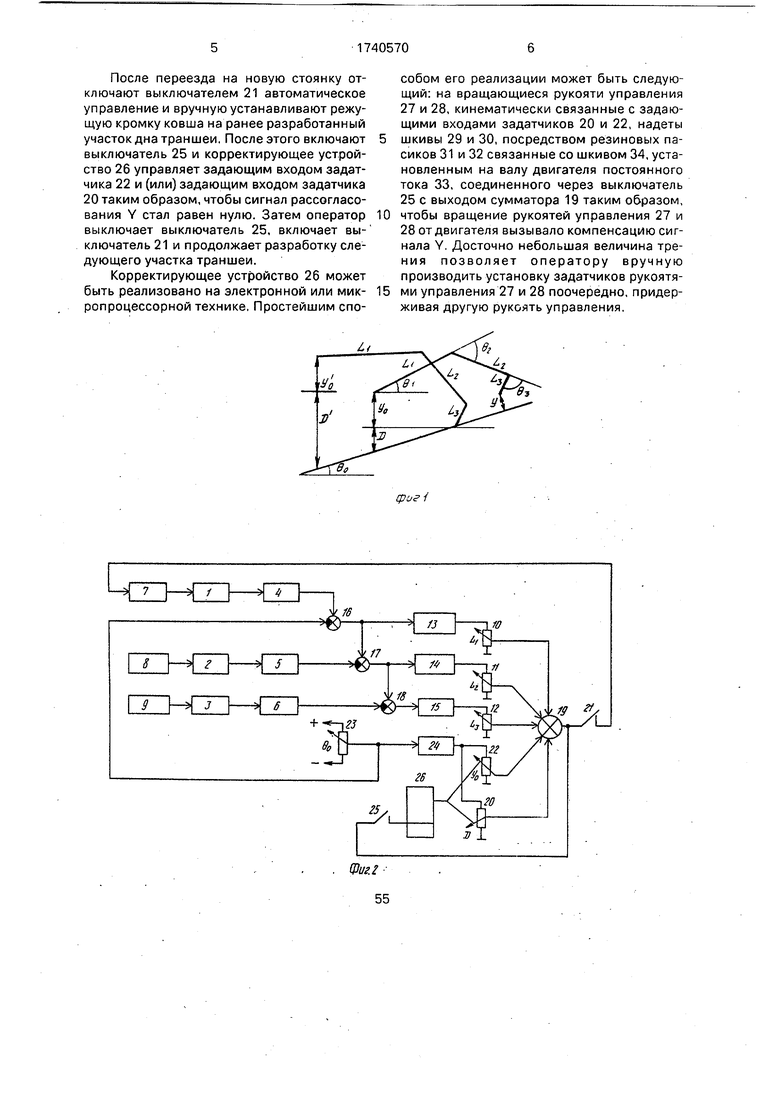

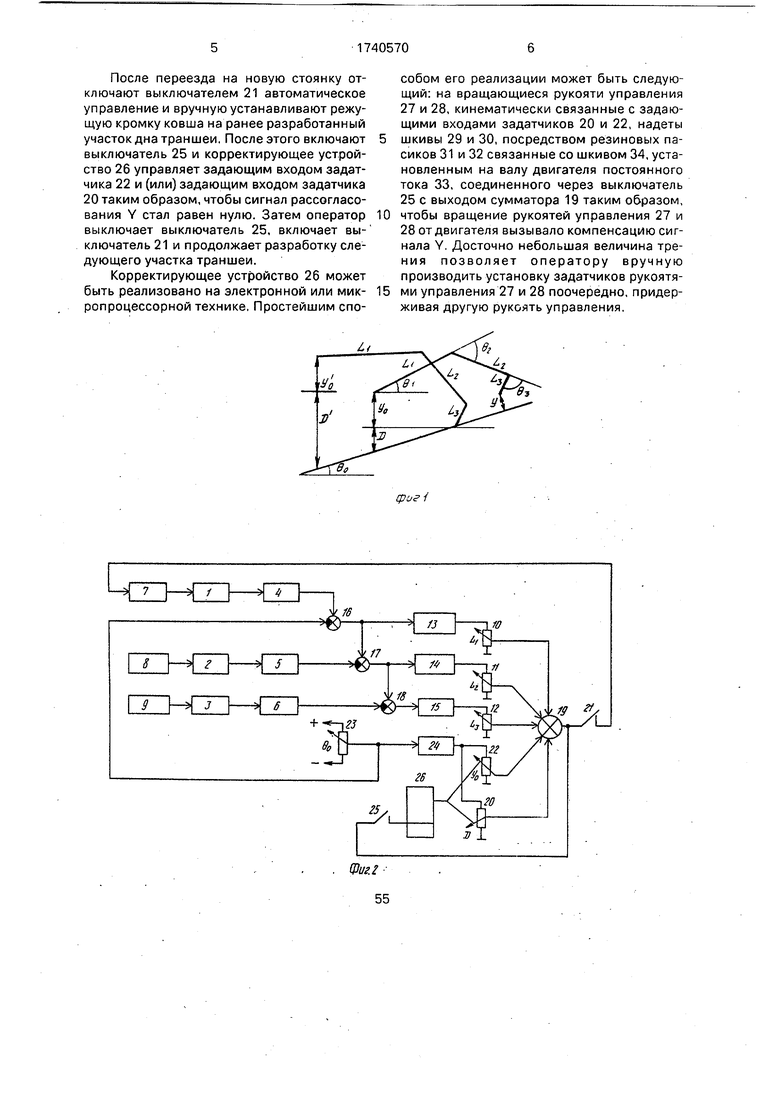

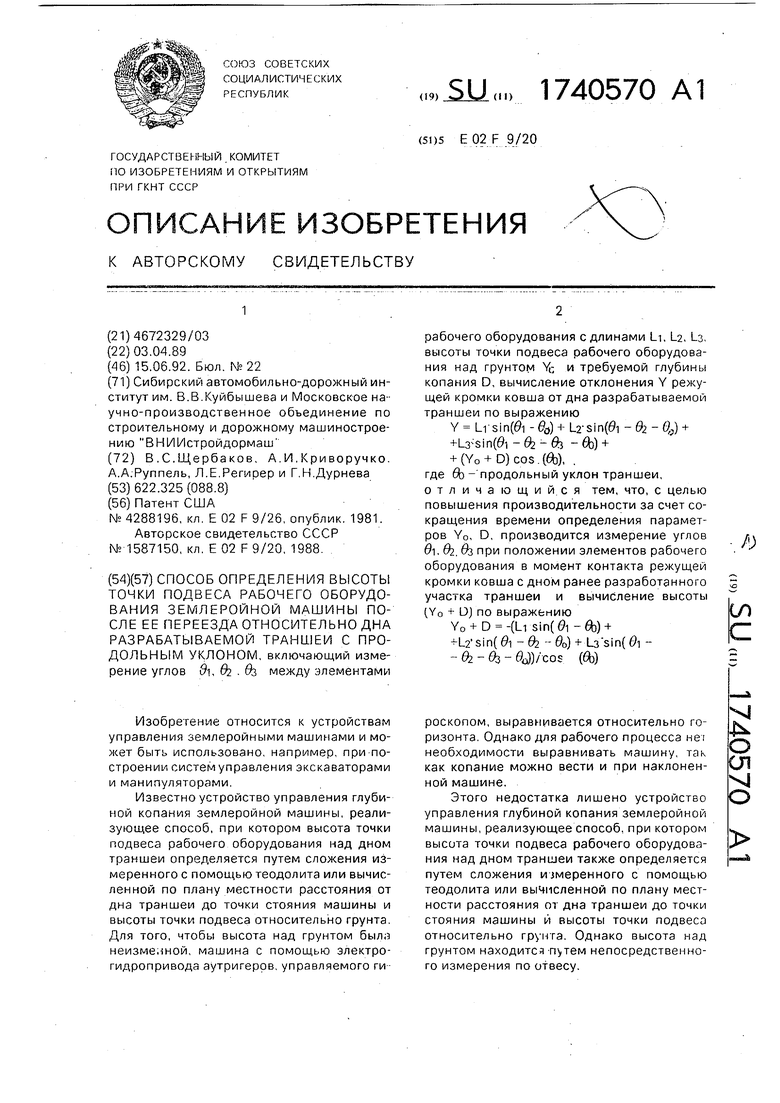

На фиг. 1 представлена расчетная схема определения величины отклонения режущей кромки ковша от заданной линии траншеи; на фиг. 2 - пример конкретного выполнения устройства управления глубиной копания землеройной машины; на фиг. 3 - одна из возможных схем реализации корректирующего устройства.

Предлагаемый способ иллюстрируется

следующим примером. Устройство управления глубиной копания землеройной машины включает элементы рабочего оборудования 1, 2, 3, датчики углов 0ч, $2, #з взаимного положения рабочего оборудования 4, 5, 6, элементы электрогидропривода рабочего оборудования 7, 8, 9, задатчики 10, 11, 12 длин LI, , L.3 элементов рабочего оборудования, синусные преобразователи 13,14, 15, алгебраические сумматоры 16,17,

18, 19, задатчик 20требуемой глубины копания D, выключатель 21, задатчик 22 высоты точки подвеса рабочего оборудования над грунтом YO, задатчик 23 требуемого наклона траншеи во, косинусный преобразователь

24, выключатель 25 и корректирующее звено 26, состоящее, например, из вращающихся рукоятей управления 27 и 28, шкивов 29, 30, 34, резиновых пасиков 31 32, электродвигателя 33.

Устройство может быть установлено на экскаваторе, при этом длины элементов рабочего оборудования (стрелы, рукояти и ковша) вводятся в устройство с помощью задатчиков 10, 11, 12.

Перед разработкой траншеи измеряется и устанавливается на задатчике 20 требуемая глубина копания в точке стоянки, на задатчике 22 устанавливается высота точки подвеса рабочего оборудования над грунтом, требуемый угол наклона траншеи устанавливается на задатчике 23. Выключатель 25 при этом выключен и корректирующее звено 26 не мешает производить задание требуемых величин. После задания требуемых величин выключатель 25 переключается.

Далее оператор с помощью электрогидропривода начинает разработку грунта рукоятью и (или) ковшом. На выходе

сумматора 19 при этом вырабатывается сигнал, пропорциональный величине Y отклонения режущей кромки ковша от заданной линии траншеи по выражению

Y Li sin(0i - 0а) + L2 sin(0i - ft - Оз) + +L3-sin(#i Вг-вз, -6b) +

+ (D + Y0)cos 6b

Этот сигнал через выключатель 21 управляет электрогидроприводом 7 стрелы 1 таким образом, что в результате поворота стрелы и изменения показания датчика наклона стрелы отклонение стремится к нулю, что соответствует требуемой глубине копания.

После переезда на новую стоянку отключают выключателем 21 автоматическое управление и вручную устанавливают режущую кромку ковша на ранее разработанный участок дна траншеи. После этого включают выключатель 25 и корректирующее устройство 26 управляет задающим входом задат- чика 22 и (или) задающим входом задатчика 20 таким образом, чтобы сигнал рассогласования Y стал равен нулю. Затем оператор выключает выключатель 25, включает выключатель 21 и продолжает разработку следующего участка траншеи.

Корректирующее устройство 26 может быть реализовано на электронной или микропроцессорной технике. Простейшим способом его реализации может быть следующий: на вращающиеся рукояти управления

27и 28, кинематически связанные с задающими входами задатчиков 20 и 22, надеты

шкивы 29 и 30, посредством резиновых па- сиков 31 и 32 связанные со шкивом 34, установленным на валу двигателя постоянного тока 33, соединенного через выключатель 25 с выходом сумматора 19 таким образом,

чтобы вращение рукоятей управления 27 и

28от двигателя вызывало компенсацию сигнала Y. Досточно небольшая величина трения позволяет оператору вручную производить установку задатчиков рукоятями управления 27 и 28 поочередно, придерживая другую рукоять управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления глубиной копания землеройной машины | 1988 |

|

SU1661302A1 |

| Устройство управления глубиной копания землеройной машины | 1988 |

|

SU1587150A1 |

| Рабочее оборудование землеройной машины | 1990 |

|

SU1808912A1 |

| Рабочее оборудование экскаватора | 1974 |

|

SU868010A1 |

| Устройство для автоматического регулирования положения ковша гидравлического экскаватора | 1988 |

|

SU1587149A1 |

| Система для определения глубины копания одноковшовым экскаватором | 1987 |

|

SU1476082A1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР (ВАРИАНТЫ) | 2002 |

|

RU2211290C1 |

| СПОСОБ РАЗРАБОТКИ ТРАНШЕИ ОДНОКОВШОВЫМ ЭКСКАВАТОРОМ С РАБОЧИМ ОБОРУДОВАНИЕМ "ОБРАТНАЯ ЛОПАТА" И ОДНОКОВШОВЫЙ ЭКСКАВАТОР В.И.ЛИСИВЕНКО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1828155C |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 1994 |

|

RU2085662C1 |

| Траншейный экскаватор | 1983 |

|

SU1121362A1 |

. Фиг. г

30

фиг.з

| Патент США № 4288196, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Устройство управления глубиной копания землеройной машины | 1988 |

|

SU1587150A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-15—Публикация

1989-04-03—Подача