1 м

Изобретение относится к строительным машинам и может быть использова- ; но на одноковшовых гидравлических экскаваторах.

Цель изобретения - повышение точности и надежности в работе экскаватора.

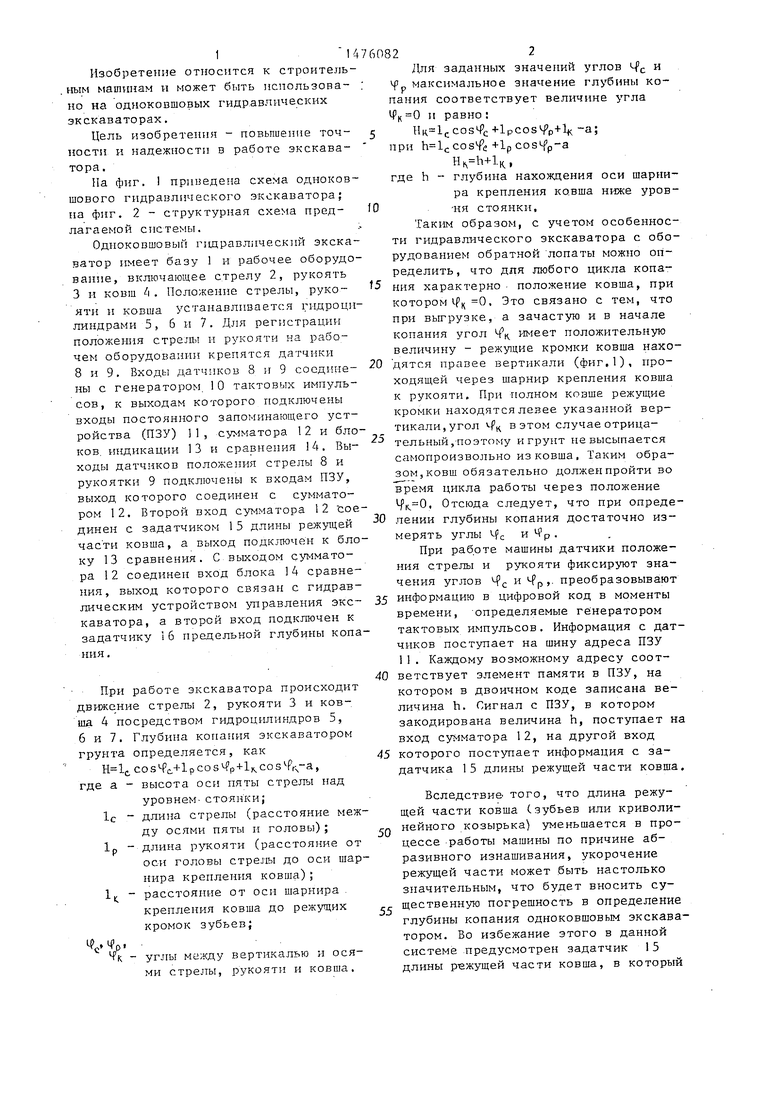

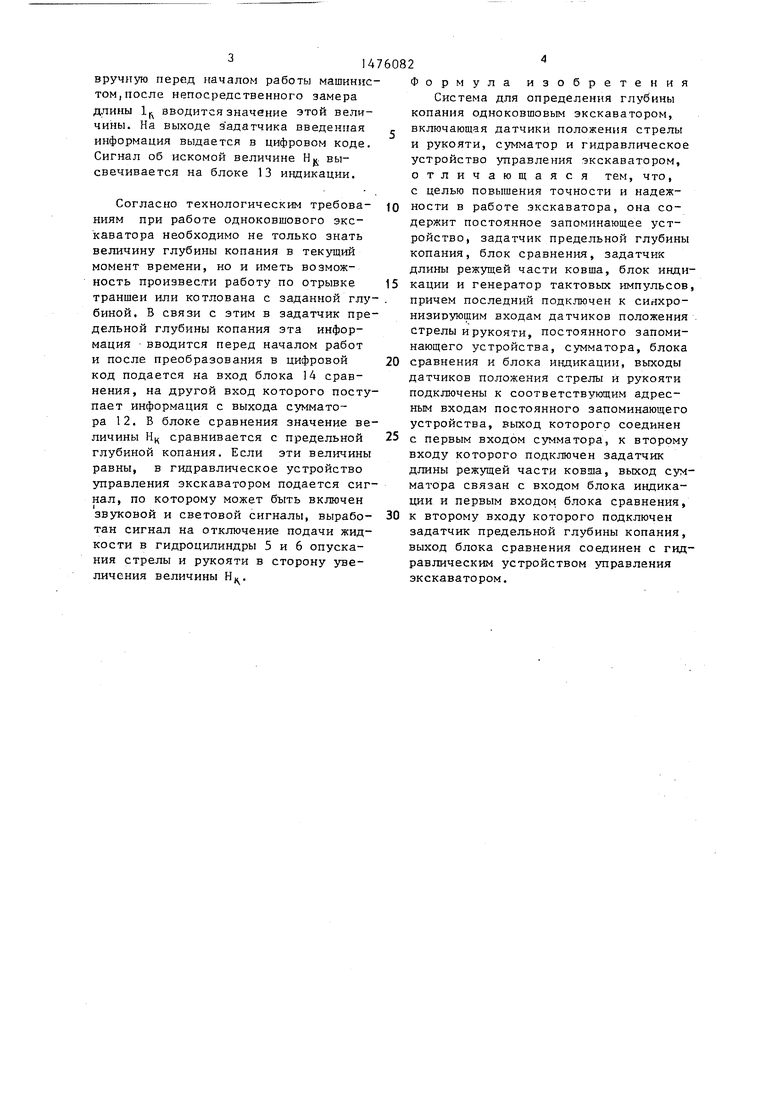

На фиг. приведена схема одноковшового гидравлического экскаватора; на фиг. 2 - структурная схема предлагаемой системы.

Одноковшовый гидравлический экскаватор имеет базу и рабочее оборудование, включающее стрелу 2, рукоять 3 и ковш 1 . Положенно стрелы, рукояти и ковша устанавливается гидроцилиндрами 5, 6 и 7. Для регистрации положения стрелы и рукояти на рабочем оборудовании крепятся датчики 8 и 9. Входы датчиков 8 и 9 соединены с генератором 10 тактовых импульсов, к выходам которого подключены входы постоянного запоминающего устройства (ПЗУ) И, сумматора 12 и блоков индикации 13 и сравнения 14. Выходы датчиков положения стрелы 8 и рукоятки 9 подключены к входам ПЗУ, выход которого соединен с сумматором 12. Второй вход сумматора 12 соединен с задатчиком 15 длины режущей части ковша, а выход подключен к блоку 13 сравнения. С выходом сумматора 12 соединен вход блока 14 сравнения, выход которого связан с гидравлическим устройством управления экскаватора, а второй вход подключен к задатчику 16 предельной глубины копания .

При работе экскаватора происходит движение стрелы 2, рукояти 3 и ковша 4 посредством гидроцилиндров 5, 6 и 7. Глубина копания экскаватором грунта определяется, как

со s fc+l p со s Ч р+1К со s frs-a, где а - высота оси пяты стрелы над

уровнем стоянки;

1с длина стрелы (расстояние между осями пяты и головы); 1р - длина рукояти (расстояние от оси головы стре.ш1 до оси шарнира крепления ковша); 1 - расстояние от оси шарнира крепления ковша до режущих кромок зубьев;

.

к - углы между вертикалью и осями стрелы, рукояти и ковша.

60822

Для заданных значений углов Ч с и Рр максимальное значение глубины копания соответствует величине угла Фк 0 и равно:

5Нк 1ссозФс+1рсо8 р+1 -а;

при (.cos +lp

,

где h - глубина нахождения оси шарнира крепления ковша ниже уров0 -ня стоянки,

Таким образом, с учетом особенности гидравлического экскаватора с оборудованием обратной лопаты можно определить, что для любого цикла копа5 ния характерно положение ковша, при котором ifц 0. Это связано с тем, что при выгрузке, а зачастую и в начале копания угол 4V имеет положительную величину - режущие кромки ковша нахо0 дятся правее вертикали (фиг.1), проходящей через шарнир крепления ковша к рукояти. При полном ковше режущие кромки находятся левее указанной вертикали, угол в этом случае отрица-) тельный, по этому и грунт не высыпается самопроизвольно из ковша. Таким образом, ковш обязательно должен пройти во время цикла работы через положение , Отсюда следует, что при опреде0 лении глубины копания достаточно измерять углы и Ч1 р.

При работе машины датчики положения стрелы и рукояти фиксируют значения углов Ч с и , преобразовывают

5 информацию в цифровой код в моменты времени, определяемые генератором тактовых импульсов. Информация с датчиков поступает на шину адреса ПЗУ 11. Каждому возможному адресу соот0 ветствует элемент памяти в ПЗУ, на котором в двоичном коде записана величина h. Сигнал с ПЗУ, в котором закодирована величина h, поступает на вход сумматора 12, на другой вход

5 которого поступает информация с за- датчика 15 длины режущей части ковша.

Вследствие, того, что длина режущей части ковша (зубьев или криволи- п нейного козырька) уменьшается в процессе работы машины по причине абразивного изнашивания, укорочение режущей части может быть настолько значительным, что будет вносить су

щественную погрешность в определение глубины копания одноковшовым экскаватором. Во избежание этого в данной системе предусмотрен задатчик 15 длины р-ежущей части ковша, в который

вручную перед началом работы машинистом, после непосредственного замера длины 1 вводится значение этой величины. На выходе з адатчика введенная информация выдается в цифровом коде. Сигнал об искомой величине Н высвечивается на блоке 13 индикации.

Согласно технологическим требованиям при работе одноковшового экскаватора необходимо не только знать величину глубины копания в текущий момент времени, но и иметь возможность произвести работу по отрывке траншеи или котлована с заданной глу- биной. В связи с этим в эадатчик предельной глубины копания эта информация вводится перед началом работ и после преобразования в цифровой код подается на вход блока 14 сравнения, на другой вход которого поступает информация с выхода сумматора 12. В блоке сравнения значение величины Нк сравнивается с предельной глубиной копания. Если эти величины равны, в гидравлическое устройство управления экскаватором подается сигнал, по которому может быть включен звуковой и световой сигналы, выработан сигнал на отключение подачи жидкости в гидроцилиндры 5 и 6 опускания стрелы и рукояти в сторону увеличения величины Н.

Формула изобретения

Система для определения глубины копания одноковшовым экскаватором,

включающая датчики положения стрелы и рукояти, сумматор и гидравлическое устройство управления экскаватором, отличающаяся тем, что, с целью повышения точности и надежности в работе экскаватора, она содержит постоянное запоминающее устройство, задатчик предельной глубины копания, блок сравнения, задатчик длины режущей части ковша, блок инди5 кации и генератор тактовых импульсов, причем последний подключен к синхронизирующим входам датчиков положения стрелы и рукояти, постоянного запоминающего устройства, сумматора, блока сравнения и блока индикации, выходы датчиков положения стрелы и рукояти подключены к соответствующим адресным входам постоянного запоминающего устройства, выход которого соединен с первым входом сумматора, к второму входу которого подключен задатчик длины режущей части ковша, выход сумматора связан с входом блока индикации и первым входом блока сравнения,

0 к второму входу которого подключен задатчик предельной глубины копания, выход блока сравнения соединен с гидравлическим устройством управления экскаватором.

0

5

Фиг. 2

Изобретение относится к строительным машинам и позволяет повысить точность и надежность работы экскаватора. Система содержит датчики 8 и 9 положения стрелы и рукоятки, сумматор 12, гидравлическое устройство управления экскаватором, постоянное запоминающее устройство (ПЗУ) 11, задатчики 16 и 15 предельной глубины копания и длины режущей части ковша, блок 14 сравнения, блок 13 индикации и генератор 10 тактовых импульсов. Преобразования в цифровой код в моменты времени, определяемые генератором 10, информация с датчиков 8 и 9 поступает на шину адреса ПЗУ 11. Сигнал с ПЗУ поступает на вход сумматора 12, на второй вход которого поступает информация в цифровом коде с задатчика 15. На блоке 13 индикации высвечивается сигнал об искомой величине глубины копания. Одновременно этот сигнал поступает на блок 14 сравнения, на второй вход которого поступает информация с задатчика 16 предельной глубины копания. При равенстве поступающих в блок 14 величин с его выхода на гидравлическое устройство управления подается сигнал на отключение гидроцилиндров и опускание стрелы и рукоятки в сторону увеличения глубины копания. 2 ил.

| Применение интегральных микросхем в электронной вычислительной технике, Справочник под ред | |||

| Б.Н.Фай- зуллаева и Б.В | |||

| Тарабрина | |||

| М,: Радио и связь, 1986, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Устройство для автоматического управления экскаватором | 1977 |

|

SU692950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-30—Публикация

1987-06-26—Подача