Изобретение относится к производству и технической эксплуатации буровой техники, в частности к способам изготовления и восстановления устройств для калибровки ствола скважин в условиях ремонтного производства. Изобретение может быть также отнесено к способам изготовления и восстановления износостойких элементов на изнашивающихся поверхностях без механической обработки твердых покрытий, геометрия и размеры рабочей поверхностей которых строго заданы условиями эксплуатации.

Известен способ изготовления и ремонта наплавкой износостойких центрирующих продольных вставок в рифленом стабилизаторе бурстанка Р-60 BUCYRUS-ERIE. Износостойкиепродольные вставки

(центрирующие элементы) привариваются после наплавки внешней рабочей поверхности к цилиндрической поверхности корпуса стабилизатора. Рабочая поверхность изношенных вставок стабилизатора восстанавливается наплавкой.

Основной недостаток этого способа - низкая производительность из-за необходимости механической обработки наплавленного на вставки износостойкого материала для обеспечения требуемой соосности стабилизатора и долота. Без механической обработки наплавленной рабочей поверхности вставок, закрепленных на корпусе стабилизатора, из-за возможной несоосности снижаются долговечность долота и стабилизирующие свойства бурового става.

XI

Јь О О

hO

Наиболее близким техническим решением является способ электрошлаковой наплавки крупногабаритных деталей с применением последовательного наложения по периметру наплавляемой детали продольных полос с зазором между ними, после чего зазоры заполняются металлом наплавкой.

Этот способ при высокой производительности наплавки имеет ограничение применения по величине износа. Электрошлаковая наплавка позволяет восстанавливать детали с износом рабочей поверхности более 15-20 мм. Учитывая, что допустимые величины износа рабочей поверхности стабилизатора по диаметру составляет не более 3-4% (5-7 мм на одну сторону), этот способ электрошлаковой наплавки для восстановления износостойких вставок стабилизаторов не может быть применен. Кроме того способ в случае примене- мия электродуговой наплавки износостойкими материалами при восстановлении стабилизаторов имеет низкую производительность из-за необходимости обработки твердой износостойкой наплавки для обеспечения соосности рабочих поверхностей стабилизатора и долота.

Целью изобретения является повышение производительности изготовления и восстановления стабилизатора при условии получения нужных геометрии и размеров рабочей поверхности износостойких вставок без обработки износостойкого материала

Поставленная цель достигается тем, что в способе изготовления и восстановления стабилизатора бурового става наплавкой, включающем установку равномерно по периметру продольных пластин с последующей наплавкой износостойкого материала в промежутки между ними, продольные пластины выполняют из мягкого материала с последующей обработкой их наружной поверхности до размера, равного разности номинального диаметра рабочей поверхности стабилизатора и допустимого двойного износа, закрепляют на пластинах ряд продольных ребер из мягкого материала, обрабатывают их до номинального диаметра рабочей поверхности стабилизатора и наплавляют износостойкий материал в промежутки между продольными ребрами заподлицо.

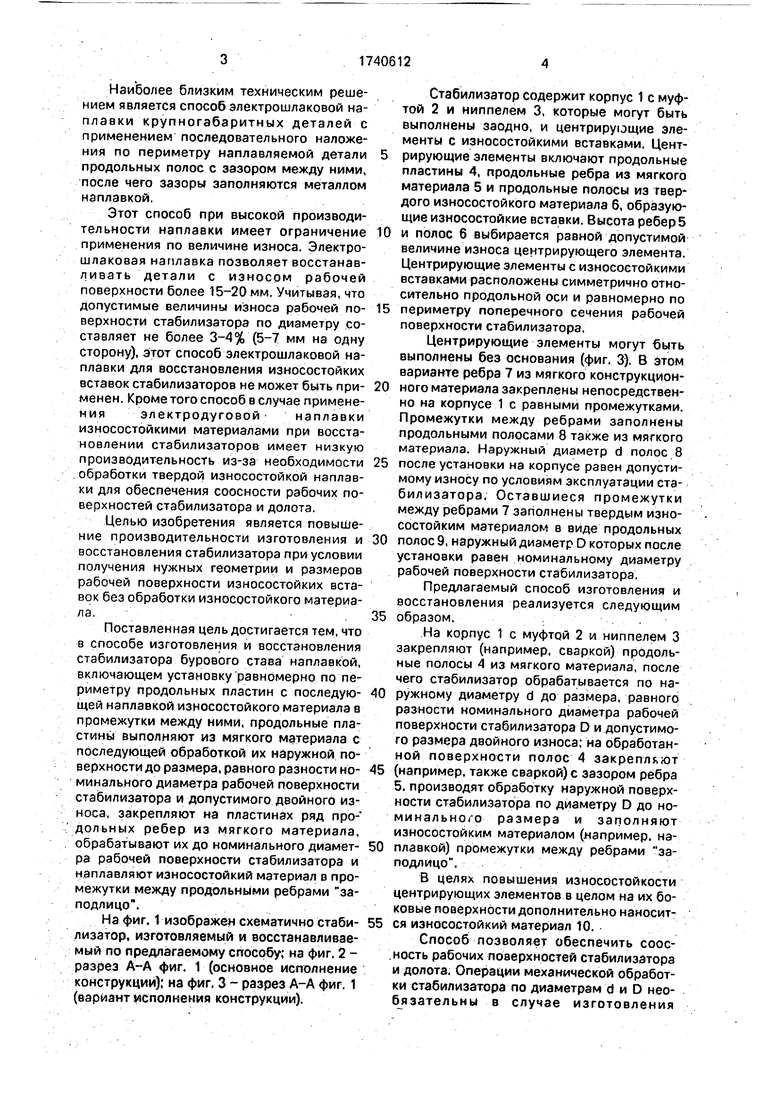

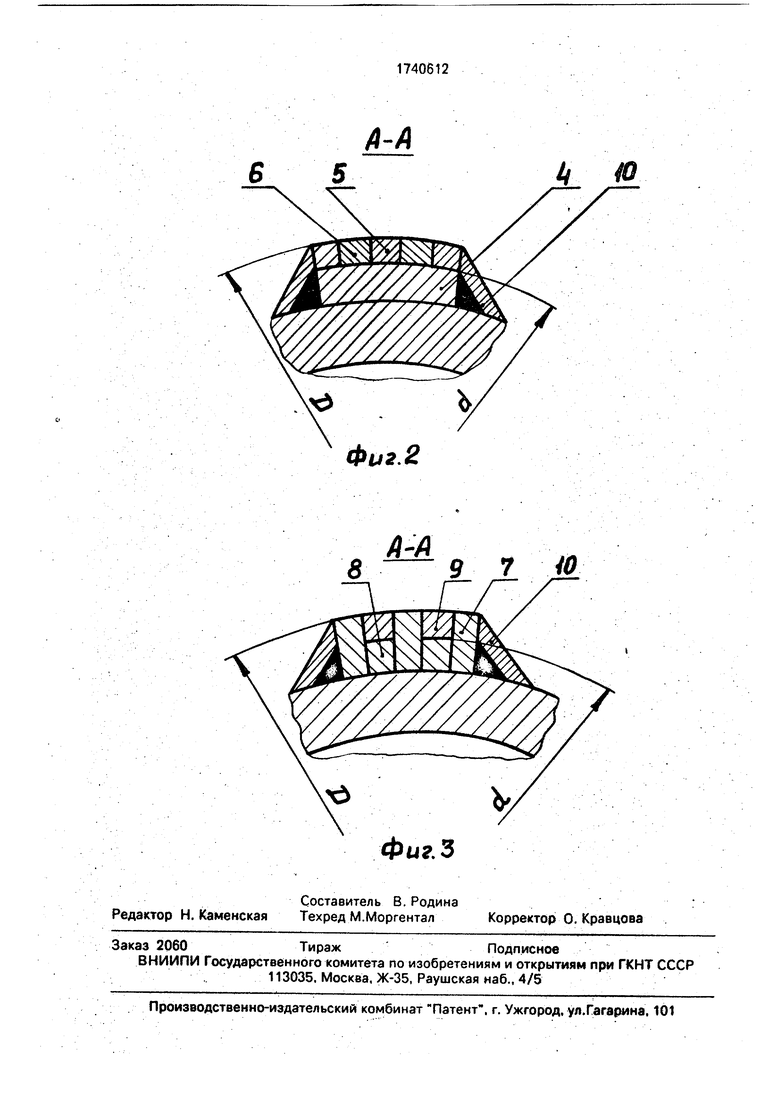

На фиг. 1 изображен схематично стабилизатор, изготовляемый и восстанавливаемый по предлагаемому способу, на фиг. 2 - разрез А-А фиг. 1 (основное исполнение конструкции); на фиг, 3 - разрез А-А фиг. 1 (вариант исполнения конструкции).

Стабилизатор содержит корпус 1 с муфтой 2 и ниппелем 3, которые могут быть выполнены заодно, и центрирующие элементы с износостойкими вставками. Центрирующие элементы включают продольные пластины 4, продольные ребра из мягкого материала 5 и продольные полосы из твердого износостойкого материала 6, образующие износостойкие вставки. Высота ребер 5

0 и полос б выбирается равной допустимой величине износа центрирующего элемента. Центрирующие элементы с износостойкими вставками расположены симметрично относительно продольной оси и равномерно по

5 периметру поперечного сечения рабочей поверхности стабилизатора.

Центрирующие элементы могут быть выполнены без основания (фиг. 3). В этом варианте ребра 7 из мягкого конструкцион0 ного материала закреплены непосредственно на корпусе 1 с равными промежутками. Промежутки между ребрами заполнены продольными полосами 8 также из мягкого материала. Наружный диаметр d полос 8

5 после установки на корпусе равен допустимому износу по условиям эксплуатации ста- билизатора. Оставшиеся промежутки между ребрами 7 заполнены твердым износостойким материалом в виде продольных

0 полос 9, наружный диаметр D которых после установки равен номинальному диаметру рабочей поверхности стабилизатора.

Предлагаемый способ изготовления и восстановления реализуется следующим

5 образом.

На корпус 1 с муфтой 2 и ниппелем 3 закрепляют (например, сваркой) продольные полосы 4 из мягкого материала, после чего стабилизатор обрабатывается по на0 ружному диаметру d до размера, равного разности номинального диаметра рабочей поверхности стабилизатора D и допустимого размера двойного износа; на обработанной поверхности полос 4 закрепляют

5 (например, также сваркой) с зазором ребра 5. производят обработку наружной поверхности стабилизатора по диаметру D до номинального размера и заполняют износостойким материалом (например, на0 плавкой) промежутки между ребрами заподлицо.

В целях повышения износостойкости центрирующих элементов в целом на их боковые поверхности дополнительно наносит5 ся износостойкий материал 10.

Способ позволяет обеспечить соосность рабочих поверхностей стабилизатора и долотз. Операции механической обработки стабилизатора по диаметрам d и D нео- бязательны в случае изготовления

стабилизатора из калиброванных или предварительно обработанных до необходимых размеров трубы корпуса 1, продольных полос 4 и ребер 5. При восстановлении стабилизатора в связи с неравномерным износом рабочей поверхности по длине и периметру операция обработки стабилизатора по диаметру D обязательна в целях обеспечения соосности рабочих поверхностей центрирующих элементов стабилизатора и долота.

При изготовлении стабилизатора предлагаемым способом по варианту исполнения (фиг. 3) обработка стабилизатора по диаметру d может не производиться; необходимый размер диаметра d может быть обеспечен толщиной устанавливаемых (например, наплавкой) полос 8. В случае изготовления стабилизатора из калиброванных до необходимых размеров трубы корпуса 1, продольных полос 4 и ребер 5 обработка стабилизатора по диаметру D также не обязательна. При восстановлении стабилизатора предлагаемым способом операция обработка стабилизатора по диаметру D обязательна в целях обеспечения соосности рабочих поверхностей центрирующих элементов стабилизатора и долота. В этом варианте исполнения промежутки между ребрами заполняют износостойким материалом заподлицо (например, наплавкой) также после обработки стабилизатора по диаметру D до номинального размера.

Предлагаемый способ изготовления и восстановления стабилизаторов может быть реализован на любых ремонтных предприятиях, имеющих сварочное и наплавочное оборудование для восстановления цилиндрических деталей типа шлицевый вал.

Использование предлагаемого способа изготовления и восстановления стабилизатора бурового става обеспечивает по сравнению с существующими способами

следующие преимущества: повышение производительности изготовления и восстановления стабилизатора при условии получения нужных геометрии и размеров рабочей поверхности износостойких вставок без обработки износостойкого материала; повышение долговечности бурового инструмента за счет обеспечения соосности рабочих поверхностей центрирующих элементов с износостойкими вставками стабилизатораи долота.

Формула изобретения Способ изготовления и восстановления стабилизатора бурового става наплавкой,

включающий установку равномерно по периметру корпуса продольных пластин с последующей наплавкой износостойкого материала в промежутки между продольными пластинами, отличающийся тем,

что, с целью повышения производительности, продольные пластины выполняют из мягкого материала, обрабатывают их наружную поверхность до размера, равного разности номинального диаметра рабочей

поверхности стабилизатора и допустимого размера двойного износа, закрепляют на пластинах ряд продольных ребер из мягкого материала, обрабатывают их до номинального диаметра рабочей поверхности стабилизатора, а износостойкий материал в промежутки между продольными ребрами наплавляют заподлицо.

fc

§

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ДОЛОТ, ОСНАЩЕННЫХ ПЛАСТИНАМИ PDC | 2009 |

|

RU2398090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2377111C1 |

| Буровой фрезер и способ его изготовления | 1991 |

|

SU1803523A1 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| Способ восстановления изношенных маслоуплотнительных колец | 1991 |

|

SU1821325A1 |

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2023 |

|

RU2806616C1 |

| СПОСОБ КРЕПЛЕНИЯ ВСТАВОК ИЗ КАРБИДА ВОЛЬФРАМА НА ПОДЛОЖКЕ КОЛОННЫХ ЦЕНТРАТОРОВ | 2016 |

|

RU2643397C2 |

Изобретение относится к производству и эксплуатации буровой техники. Цель изобретения - повышение производительности. По периметру корпуса стабилизатора с равными промежутками устанавливают продольные пластины из мягкого материала и обрабатывают их наружную поверхность до размера, равного разности номинального диаметра рабочей поверхности стабилизатора и допустимого размера двойного его износа. Затем закрепляют на пластинах ряд продольных ребер из мягкого материала, обрабатывают их до номинального диаметра рабочей поверхности стабилизатора, а износостойкий материал в промежутки между продольными ребрами наплавляют заподлицо. Способ обеспечивает высокую точность изготовления стабилизатора без обработки износостойкого материала. 3 ил. сл с

Z190W.I

Фиг.2

| YOU THE OPERATOR | |||

| Produced by BUCYRUS-ERTE SERVICE DEPARTAMENT SOUTH MILWAUKEE, WISCONSIN | |||

| Способ электрошлаковой наплавки крупногабаритных деталей | 1974 |

|

SU484952A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-15—Публикация

1988-10-31—Подача