Изобретение относится к черной металлургии, в частности к производству стали, и может быть использовано при производстве холоднокатанного конструкционного листа для штамповки деталей автомобилей, тракторов, сельхозмашин.

Цель изобретения повышение коррозионной стойкости при обеспечении высокой штампуемости.

Конструкционные стали, используемые в настоящее время для изготовления деталей машиностроения способом холодной штамповки с высокими категориями вытяжки, не удовлетворяют требованиям высокой эксплуатационной надежности и долговечности вследствие низкой коррозионной стойкости.

Известна сталь, содержащая, мас. Углерод 0,05-0,15 Марганец 0,20-0,60 Кремний 0,005-0,09 Хром 0,01-0,40 Никель 0,01-0,40 Медь 0,01-0,40 Титан 0,005-0,15 Алюминий 0,005-0,15 Кальций 0,0001-0,02 Железо Остальное

Недостатки этой стали: низкая пластичность, приводящая к браку при штамповке с высокими категориями вытяжки, вследствие образования в структуре значительного количества эвтектоидного цементита и неметаллических включений на базе титана и алюминия: повышенная твердость феррита и низкая пластическая анизотропия при совместном легировании хромом, никелем и медью, особенно около верхнего предела, а также низкая коррозионная стойкость вследствие концентрационно-структурной неоднородности и повышенного содержания включений окислов и карбонитридов алюминия и титана.

В качестве прототипа взята сталь, содержащая, мас. Углерод 0,03-0,10 Марганец 0,2-0,4 Медь 0,01-0,06 Сера 0,005-0,03 Алюминий 0,02-0,07 Титан 0,005-0,05 Бор 0,001-0,01 Кальций 0,0005-0,001 Железо Остальное.

Недостаток этой стали пониженная коррозионная стойкость вследствие наличия серы, обогащающей границы зерен, а также бора, образующего выделения боридов (карбоборидов) на границах зерен, что может увеличивать интерксталлитную коррозию.

Цель изобретения повышение коррозионной стойкости холоднокатаной конструкционной низкоуглеродистой стали при обеспечении высокой штампуемости.

Предложенная сталь содержит углерод, марганец, медь, алюминий, бор, железо. Отличительным от прототипа признаком является то, что в сталь дополнительно введены фосфор и азот при следующем соотношении компонентов, мас. углерод 0,02-0,07; марганец 0,15-0,30; медь 0,02-0,30; алюминий 0,03-0,07; бор 0,0005-0,005; фосфор 0,04-0,10; азот 0,001-0,007; железо остальное.

Известно, что фосфор может снижать скорость коррозии низкоуглеродистой стали. Наряду с этим добавки фосфора могут способствовать увеличению пластической анизотропии, а следовательно, и повышению штампуемости. Однако фосфор может также вызывать охрупчивание низкоуглеродистой стали вследствие его сегрегации по границам зерен. Предотвратить образование зернограничных агрегаций фосфора и возникновение охрупчивания позволяет дополнительное введение в сталь бора, блокирующего границы зерен. При этом также тормозится диффузия углерода на границы зерен и затрудняется образование пограничных выделений карбидов (карбонитридов), что должно уменьшить интенсивность интеркристаллитной коррозии. Однако та часть бора, которая остается в твердом растворе, может увеличить склонность стали к старению. Для предотвращения этого нежелательного эффекта и связанного с ним уменьшения пластичности наиболее целесообразно связать бор азотом, с образованием включений борида азота BN. Включения BN образуются при более высоких температурах, чем включения нитридов алюминия и карбидов, в аустенитной области: они имеют более крупные размеры и не затрудняют последующий рост зерен. Поэтому совместное присутствие в стали бора и азота и их взаимодействие, обеспечивающее образование включений борида азота вместо нитрида алюминия, способствует увеличению размера зерна в горячекатаном прокате и понижению предела текучести, предела прочности и повышению коэффициента пластической анизотропии в холоднокатаной отожженной стадии. Включения BN могут выделяться на границах зерен и способствовать снижению коррозионной стойкости и пластичности. Предотвратить это позволяют добавки меди.

Таким образом, совместное использование фосфора и азота в стали, содержащей заданные количества бора и меди, позволяет наиболее эффективно достичь поставленную цель повышение коррозионной стойкости холоднокатанной конструкционной низкоуглеродистой стали при обеспечении высокой штампуемости.

В стали заявляемого состава нижние пределы содержания, мас. углерода 0,02. марганца 0,15 взяты для обеспечения минимально допустимого уровня прочности, а верхние пределы этих элементов (соответственно 0,07; 0,30) для предотвращения недопустимого снижения пластичности.

Нижний предел содержания меди (0,02 мас.) взят для обеспечения эффективного предотвращения выделений включений боридов на границах зерен. Верхний предел содержания меди (0,30 мас.) взят для предотвращения упрочнения феррита и снижения пластичности.

Нижний предел содержания алюминия (0,03 мас.) взят для необходимой полноты раскисления стали, а верхний его предел (0,07 мас.) для предотвращения загрязнения стали включениями окислов алюминия и нежелательного измельчения ферритных зерен.

Нижний предел содержания бора (0,0005 мас.) выбран для предотвращения обогащения границ зрен фосфором, торможения охрупчивания и интеркристаллитной коррозии. Верхний предел содержания бора (0,005 мас.) ограничен для сохранения высокой пластичности и низкой склонности к старению.

Нижний предел содержания фосфора (0,04 мас.) выбран для достижения необходимого минимального уровня повышения коррозионной стойкости стали, а верхний его предел (0,10 мас.) для предотвращения упрочнения феррита и ухудшения штампуемости.

Нижний предел содержания азота (0,001 мас.) выбран для обеспечения достаточно полного связывания находящегося в твердом растворе бора и нитриды BN, подавление влияния бора на старение, увеличение коэффициента пластической анизотропии, а верхний его предел (0,007 мас.) для предотвращения образования повышенного количества включений нитридов, измельчения зерен и снижения пластичности.

П р и м е р. Сталь изготовлена в Институте черной металлургии ММ СССР.

Сталь выплавляли в индукционной печи емкостью 100 кг, разливали на слитки, производили горячую прокатку на полосы толщиной 2,5 мм, холодную прокатку на полосы толщиной 1,0 мм, отжиг по режиму непрерывной скоростной термообработки (нагрев со скоростью 10 град. С/с до 830оС, выдержка 100 с, охлаждение до 650оС со скоростью 10 град С/с, далее до 20оС в воде, нагрев до 350оС со скоростью 10 град. С/с, выдержка 200 с. охлаждение на воздухе) и дрессировку с обжатием 1%

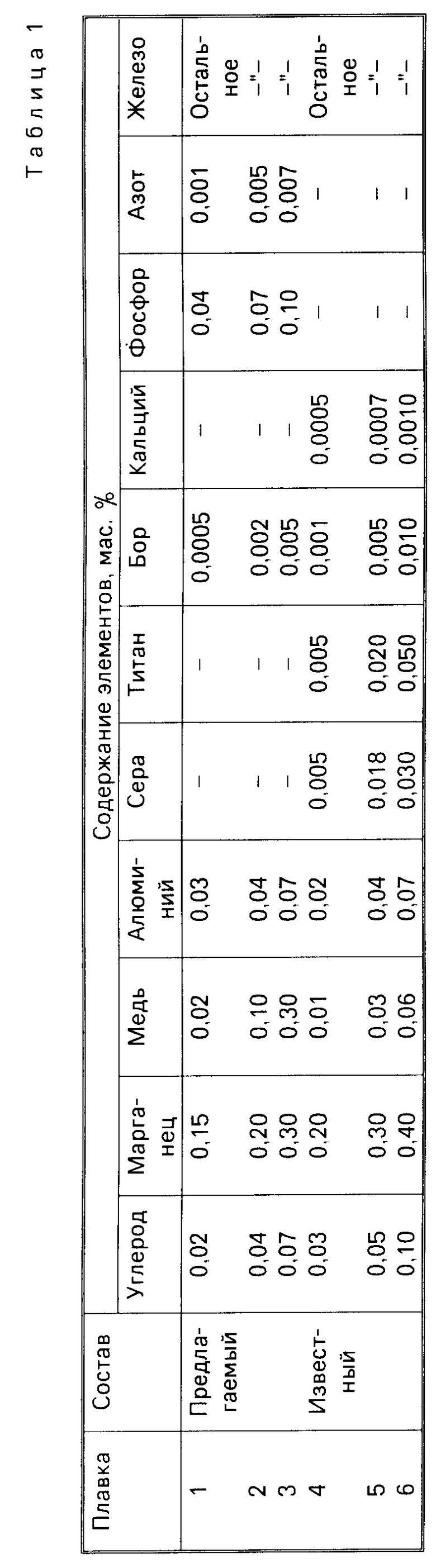

Выплавлено шесть плавок, из них три плавки заявляемой стали и три плавки известного состава. Химический состав стали приведен в табл.1.

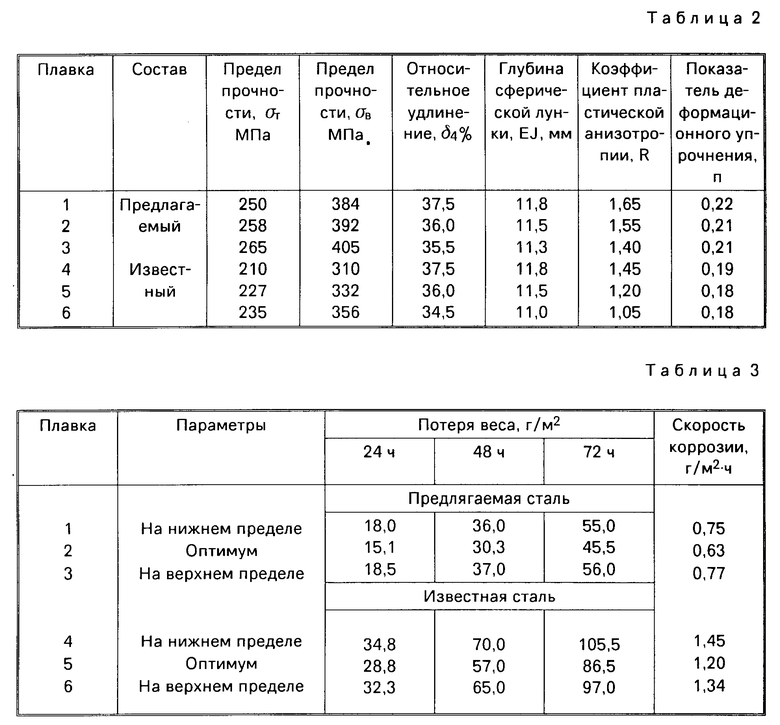

Проводили испытания механических свойств на растяжение по ГОСТ 11701-84, на выдавливание по ГОСТ 10510-74. Результаты механических испытаний представлены в табл. 2. Для оценки коррозионной стойкости проводили ускоренные коррозионные испытания по ГОСТ 9905-82 (СТСЭВ 3283-81) на плоских образцах в коррозионной среде 1 нормального водного раствора серной кислоты. Полученные данные представлены в табл. 3.

Результаты испытаний позволяют заключить, что сталь предложенного состава отличается повышенной коррозионной стойкостью по сравнению с известной сталью-прототипом. За пределами предложенного состава коррозионная стойкость заявляемой стали уменьшается, но остается выше, чем для стали-прототипа. Наряду с повышенной коррозионной стойкостью заявляемая сталь предложенного состава отличается от стали-прототипа более высокой прочностью, при сохранении пластичности и штампуемости на одинаковом уровне. Это позволяет снизить металлоемкость изготовленных из заявляемой стали деталей при обеспечении технологичности их изготовления, высокой эксплуатационной надежности и долговечности в различных атмосферных условиях. Технология изготовления заявляемой стали не усложняется по сравнению с известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1775490A1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| СТАЛЬ | 1992 |

|

RU2061780C1 |

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233904C1 |

Изобретение относится к металлургии, в частности к составу стали, и может быть использовано при производстве холоднокатаного конструкционного листа для штамповки деталей легковых и грузовых автомобилей, тракторов и сельхозмашин. Цель изобретения повышение коррозионной стойкости при обеспечении уровня штампуемости. Сталь дополнительно содержит фосфор и азот при следующем соотношении компонентов, мас. углерод 0,02-0,07; марганец 0,15-0,30; медь 0,02-0,30; аллюминий 0,03-0,07; бор 0,0005-0,005; фосфор 0,04-0,10; азот 0,001-0,007; железо остальное. Внедрение стали позволит снизить металлоемкость путем снижения толщины его деталей, а также обеспечит эксплуатационную надежность и долговечность. 3 табл.

СТАЛЬ, содержащая углерод, марганец, медь, алюминий, бор и железо, отличающаяся тем, что, с целью повышения коррозионной стойкости при обеспечении уровня штампуемости, она дополнительно содержит фосфор и азот при следующем соотношении компонентов, мас.

Углерод 0,02 0,07

Марганец 0,15 0,30

Медь 0,02 0,30

Алюминий 0,03 0,07

Бор 0,0005 0,005

Фосфор 0,04 0,10

Азот 0,001 0,007

Железо Остальное

| Авторское свидетельство СССР N 1572042, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-10—Публикация

1990-04-16—Подача