Изобретение относится к черной металлургии, а именно к составам сталей и изделиям, выполненным из них, и может быть использовано при производстве деталей автомобилей, сельскохозяйственных, строительных машин способом холодной деформации.

В настоящее время автомобильная промышленность и другие ведущие отрасли машиностроения, являющиеся потребителями тонкого листа из конструкционных сталей, предъявляют к ним требования улучшенной технологичности, высокой пластичности при деформации со сложной вытяжкой, статической и усталостной прочности для обеспечения эксплуатационной надежности и снижения металлоемкости готовой продукции. Этим требованиям наиболее отвечают низкоуглеродистые микролегированные стали. Однако увеличение прочности изделий тонкого листа из этих сталей обычно сопровождается снижением пластичности и ухудшением штампуемости, а производство их требует специальной сложной технологии и применения дорогих дефицитных добавок.

Известна сталь для производства горячекатаного и холоднокатаного листа, содержащая, мас.%:

Углерод - 0,002-0,015

Азот - <0,006

Кислород - <0,01

Сера - <0,02

Марганец - 0,10-0,35

Алюминий - 0,01-0,06

Титан - 0,02-0,15

Хром - 0,05-0,4

железо и неизбежные примеси - остальное, при выполнении следующего соотношения: Ti/(C+N)<0,8.

Сталь может дополнительно содержать кремний до 0,1%, а также бор до 0,0035%, РЗМ до 0,05%. Предел прочности этой стали σв=35,1-36,3 кг/мм2. (Патент США 4331488, НКИ 148/36, опубл. 25.06.1982 г.)

Недостатки этой стали:

1. Малое соотношение содержания алюминия на нижнем пределе (0,01 мас.%) и азота (<0,006 мас. %), которое, особенно при заданном низком интервале содержания углерода (0,002-0,015 мас.%), не обеспечивает интенсивную дегазацию и рафинирование жидкой стали.

2. Большое содержание не верхнем пределе титана (0,15 мас.%) и хрома (0,4%), которое может вызвать загрязнение стали включениями окислов титана и алюминия и других соединений, а также увеличить твердость и хрупкость ферритной основы стали. Все это обусловливает нестабильность свойств, возможность образования внутренних дефектов, ухудшение качества поверхности листа.

Известна сталь для производства холоднокатаного листа, содержащая, маc. %:

Углерод - <0,005

Марганец - <0,5

Фосфор - <0,1

Азот - <0,005

Кислород - 0,016-0,035

Железо и неизбежные примеси - Остальное

Сталь может дополнительно содержать бор <0,005%, ниобий <0,08%, ванадий <0,1%.

Из стали изготавливают горячекатаный лист толщиной до 3 мм, затем холоднокатаный лист толщиной до 0,8 мм. (Европейская заявка 0119088, МПК С 22 С 38/12, опубл. 19.04.1984 г.)

Недостатки этой стали:

1. Отсутствие специальных раскислителей при низком заданном содержании углерода (до 0,005 мас.%) не обеспечивает достаточного рафинирования стали, которая поэтому может сохранять высокий потенциал естественного и деформационного старения.

2. Высокое содержание микролегирующих элементов на верхнем пределе (0,08 мас.% ниобия, 0,1 мас.% ванадия) может вызвать образование крупных включений карбонитридов, понизить высокотемпературную прочность и пластичность, способствовать измельчению конечного ферритного зерна в холоднокатаной стали и ухудшить деформируемость при штамповке, а также свариваемость готовых изделий.

Известна высокопрочная холоднокатаная сталь, предназначенная для наружных деталей автомобилей, таких как капот, крылья, боковые панели.

Сталь содержит, мас.%:

Углерод - 0,0040-0,0100

Кремний - <0,05

Марганец - 0,1-1,0

Фосфор - 0,01-0,05

Сера - <0,02

Алюминий - 0,01-0,10

Азот - <0,004

Ниобий - 0,01-0,14

Железо и неизбежные примеси - Остальное

(европейская заявка 1052302, МПК С 22 С 38/12, опубл. 15.11.2000 г.)

Предел прочности стали составляет 340-440 МПа, предел текучести 200-297 МПа, относительное удлинение 26-40%. Состав этой стали отличается высоким и несогласованным содержанием легирующих элементов при выбранных верхних пределах. При концентрациях кремния и фосфора 0,05% и марганца 1% происходит повышение твердости феррита и измельчение его зерен. При концентрации алюминия 0,10 мас. %, ниобия 0,14 мас.% и углерода не более 0,01 мас.%, азота 0,004 мас. % большая часть алюминия и ниобия расходуется на образование включений окислов. В результате структура стали получает мелкозернистую основу с большим содержанием неметаллических включений. Это уменьшает пластичность, снижает трещиностойкость, затрудняет штамповку сложных деталей, вызывает нестабильность механических свойств.

Наиболее близким аналогом настоящего изобретения является сталь (прототип), содержащая следующие компоненты, мас.%:

Углерод - 0,02-0,07

Марганец - 0,15-0,30

Медь - 0,02-0,30

Алюминий - 0,03-0,07

Бор - 0,0005-0,0050

Фосфор - 0,04-0,10

Азот - 0,001-0,007

Железо - Остальное

(патент РФ 1741459, МПК С 22 С 38/12, опубл. 10.11.1995 г., Б.И. 31).

Из стали изготавливают горячекатаные полосы толщиной 2,0 мм и выше, холоднокатаные - 0,5 мм и выше. Холоднокатаный лист используют для штамповки деталей автомобиля, тракторов, сельхозмашин. Сталь характеризуется высокими показателями прочности, коррозионной стойкости и штампуемости. Но при максимальном содержании в ней кальция (0,02 маc.%) возможно образование его окисла и загрязнение структуры большим количеством включений (моноксидов и алюминатов кальция). Состав стали выбран так, что количественное соотношение элементов, находящихся в твердом растворе железа (углерода, азота, марганца, алюминия, бора), исключает выделение дисперсных включений упрочняющих фаз (карбонитридов) и ограничивает возможность увеличения прочности при обработке деформацией и отпуском.

Задача, решаемая настоящим изобретением, заключается в получении низколегированной стали для производства тонкого горячекатаного и холоднокатаного листа с высокой пластичностью при холодной штамповке и повышенной прочностью изготовленных из него готовых изделий (например, деталей корпуса автомобиля) после деформации со сложными категориями вытяжки и нанесения отдельного (защитно-декоративного) покрытия.

Технический результат изобретения заключается в повышении прочности и пластичности стали и изделий, выполненных из нее.

Указанный технический результат достигается тем, что низколегированная сталь, содержащая углерод, марганец, медь, алюминий, фосфор, азот и железо, согласно изобретению, дополнительно содержит хром, кальций и серу при следующем соотношении компонентов, мас.%:

Углерод - 0,05-0,09

Марганец - 0,15-0,40

Медь - 0,01-0,50

Алюминий - 0,03-0,07

Фосфор - 0,04-0,10

Азот - 0,003-0,007

Хром - 0,01-0,20

Кальций - 0,0005-0,0010

Сера - 0,005-0,025

Железо - Остальное

при этом содержание серы и кальция определяют соотношением S/Ca>5, a содержание фосфора, углерода, марганца и хрома выражено зависимостью

Р( мас.%)/[0,126-0,14(C+Mn+Cr)]>0,5.

Технический результат достигается также тем, что изделия выполняют из стали предложенного состава, причем они могут быть выполнены, в частности, в виде горячекатаной полосы толщиной 2,0-15 мм, в виде холоднокатаного листа или ленты толщиной 0,5-3,0 мм, а также в виде несущих или лицевых деталей корпуса автомобиля.

Высокая пластичность стали обеспечивается получением структуры с однородным зерном ферритной основы и равномерным распределением в ней карбидных и карбонитридных включений и благоприятной для деформации кристаллографической текстурой феррита.

Упрочнение обеспечивается твердорастворным микролегированием и интенсивным деформационно-термическим старением (дисперсионным твердением) после операций штамповки и отделки готовых изделий с усталости (при 106 циклах) на 30-50% после 5% деформации и старения при 170oС 3 мин.

В низкоуглеродистой стали сера интенсивно связывается с марганцем и железом. В твердом состоянии это обуславливает образование комплексных сульфидов марганца и железа типа (Mn, Fe)S, которые могут выделяться в виде очень мелких (менее 10-3см в диаметре) включений [1]. Эти включения могут служить зародышами для образования нитридов (а также карбида железа и марганца), выделяющихся из пересыщенного твердого раствора.

Хром обладает высоким химическим сродством к углероду и обеспечивает интенсивное образование карбидов типа (Fe, Сr3)С и Сr7С3, в особенности при субкритических температурах нагрева и охлаждения ферритных сталей [2].

Поэтому введение серы и хрома в нормированных пределах в сталь, содержащую марганец, углерод и азот, позволяет создать концентрационно-структурные условия для выделения карбонитридных фаз из феррита, необходимые для достижения эффекта дисперсионного упрочнения ферритной стали путем процесса деформационно-термического старения после штамповки, нанесения поверхностных покрытий и нагрева для их сушки, называемого "упрочнением при сушке" [3].

Дополнительное упрочнение стали создает также содержащийся в ней фосфор, который действует как легирующий элемент, повышающий твердость феррита и усиливающий выделение дисперсных карбидных включений. Одновременно фосфор улучшает пластичность и штампуемость стали, усиливая интенсивность характеристик (компонент) внутрикристаллического строения (кристаллографической текстуры) феррита, которая увеличивает пластическую анизатропию материала и вытяжку при штамповке [4].

Известно, однако, что сера даже в малых количествах (менее 10-1 мас.%) может неравномерно распределяться в твердых растворах железа, концентрируясь на границах зерен и вызывая охрупчивание. Этот эффект могут предотвратить другие поверхностно-активные элементы. Таким элементом в предложенном составе стали является кальций, подавляющий накопление серы на границах зерен [5] . Но при избытке одного из элементов (серы или кальция) возможно загрязнение структуры стали неметаллическими включениями. Поэтому содержание их определяется заданным (по опытным данным) соотношением ( мас.%): S и Са

S/Ca>R,

где R - величина, обусловлена оптимальным соотношением этих элементов и равна R=5.

Известно также, что легирующие элементы могут взаимно влиять на растворимость и распределение их между фазами стали, усиливая ликвационную неоднородность структуры. В состав предложенной стали входит фосфор-элемент, склонный к ликвации, которая создает концентрационно-структурную неоднородность в заготовках и готовом прокате, ухудшает пластичность и прочность. Неравномерность распределения фосфора в структуре могут усилить взятые раздельно и особенно совместно элементы, содержащиеся в предложенной стали - углерод, марганец и хром. Поэтому для предотвращения ухудшения структуры и свойств и использования положительного совместного эффекта легирования необходимо регулировать содержание Р, Мn, С, Сr.

В стали предложенного состава, на основании обработки опытных данных, связь содержания этих элементов выражается корреляционной зависимостью

Р( мас.%)/[0,126-0,14(C+Mn+Cr)]>0,5.

При разработке химического состава стали выбраны следующие пределы содержания элементов (маc.%).

Нижние пределы содержания углерода (С=0,05), марганца (Мn=0,15), хрома (Сr= 0,01) взяты для обеспечения образования карбидных выделений и получения эффекта деформационно-термического упрочнения. Верхние пределы - углерода (С= 0,09), марганца (Мn=0,40), хрома (Сr=0,20) взяты для предотвращения образования концентрационно-структурной неоднородности. Нижний предел содержания меди (Сu= 0,01) взят для предотвращения образования разнозернистости структуры ферритной основы, а верхний ее предел (Cu=0,50) - для предотвращения явления красноломкости. Нижний предел содержания фосфора (Р=0,04) определен для получения оптимальной кристаллографической текстуры феррита, повышающей пластичность, а верхний его предел (Р=0,10) - для предотвращения концентрационно-структурной неоднородности и ухудшения штампуемости. Нижний предел содержания азота (N= 0,003) определен для получения карбонитридных выделений и усиления эффекта деформационно-термического упрочнения, верхний его предел (N= 0,007) - для предотвращения образования крупных нитридных включений, вызывающих охрупчивание. Нижний предел содержания серы (S=0,005) выбран для образования включений сульфидов и усиленного деформационно-термического упрочнения, а ее верхний предел (S=0,025) - для предотвращения образования сульфидной эвтектики и скоплений серы по границам зерен, ухудшающих штампуемость. Нижний предел содержания кальция (Са=0,0005) взят для достижения интенсивного раскисления стали, предотвращения загрязнения серой границ зерен и обеспечения пластичности, а его верхний предел (Са=0,001) - для избежания образования включений окислов (оксидов Са и АI), ухудшающих штампуемость. Нижний предел содержания алюминия (Аl=0,03) задан для интенсивного раскисления стали и ограничения роста ферритного зерна при отжиге после холодной прокатки, верхний предел (Аl=0,007) - для исключения образования крупных включений нитрида алюминия, снижающих пластичность.

Пример конкретного исполнения

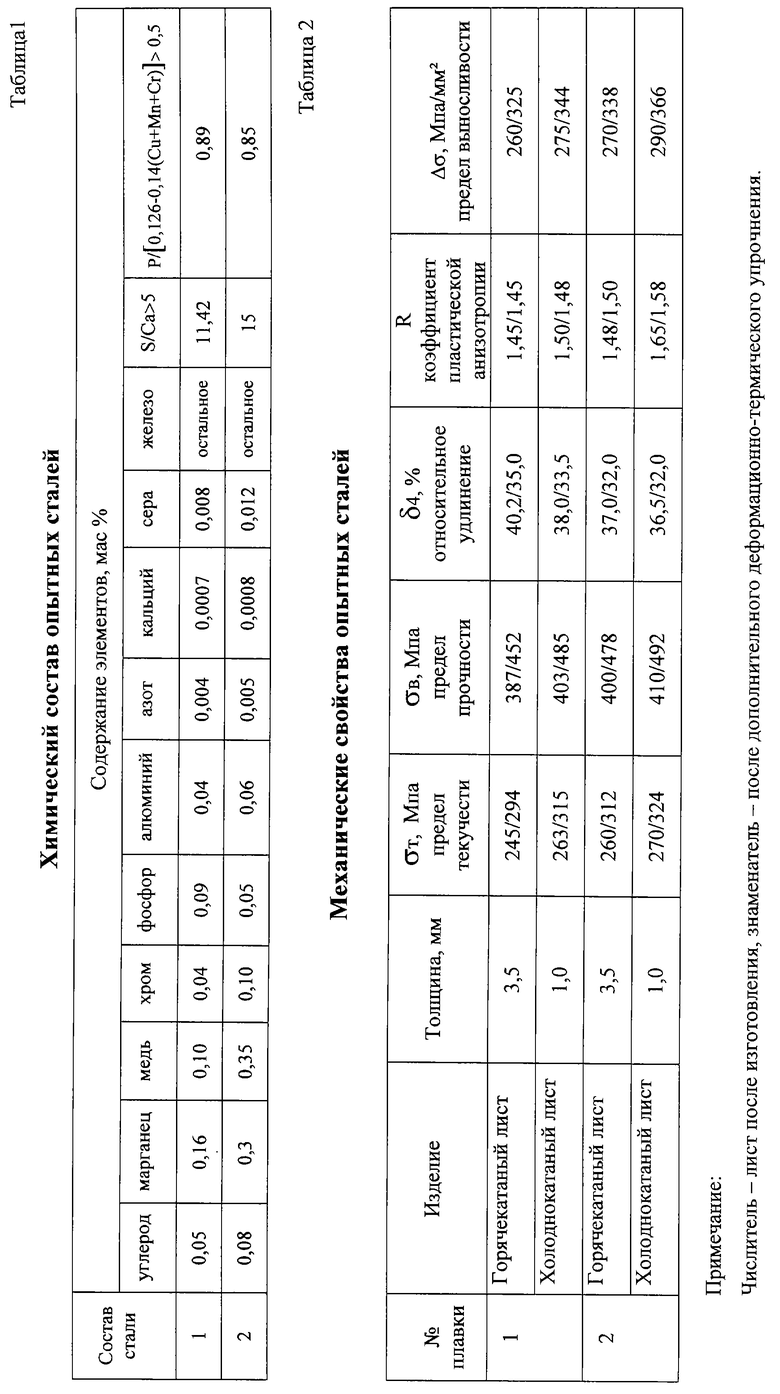

Кислородно-конверторным способом изготовили 2 плавки стали предложенного состава ( 1, 2) (см. табл.1). После очистки в ковше и введения добавок производили непрерывную разливку на плоские заготовки, с порезкой на слябы. Производили горячую прокатку слябов на полосы (толщиной 3,5 мм), травление, холодную прокатку на полосы (толщиной 1 мм), отжиг, дрессировку. Определяли механические свойства горячекатаного и холоднокатаного листа (после изготовления и после дополнительной деформационно-термической обработки: деформация Е=5%, нагрев 170oС, 30 мин), см. табл.2.

Из горячекатаного листа изготовляли вырубкой несущие и крепежные детали корпуса автомобиля, из холоднокатаного листа изготовляли штамповкой детали кузова автомобиля (стойка рамы ветрового окна, стойка передка, усилитель крыши, каркас обивки крыши, усилитель внутренней панели задней двери), а также арка колеса, защитный экран пола кузова. Все детали выдержали натурные испытания.

Таким образом, полученные результаты показывают, что сталь предложенного состава и изделия из нее имеют высокие характеристики пластичности и прочности и соответствуют поставленной задаче. Сталь технологична в изготовлении и обработке, обеспечивает экономию материала при изготовлении деталей автомобиля на 10-20%. Процесс изготовления новой стали экологически безопасен.

Источники информации

1. Гусева С.С., Гуренко В.Д., Зварковский Ю.Д. Непрерывная термическая обработка автолистовой стали. М., Металлургия, 1979, с.224.

2. Дедек В. Полосовая сталь для глубокой вытяжки. М., Металлургия, 1970, с.167.

3. Мазур В.Л., Сафьян А.М., Приходько И.Ю., Яценко А.И. Управление качеством тонколистового проката. Киев, Техника, 1997, с.384.

4. Jnadaki H. , Laviqne j.-j. Jnfluence of Pand С on recrystallization texture and deepdrawinq ability of the alloys Fe-P-C, Tetsu to Haqane, 70 15, 1984, 148-155.

5. Гольдштейн Я.Е., Мизин В.Г., Модифицирование и микролегирование чугуна и стали, М., Металлургия, 1986, 271.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

Изобретение относится к черной металлургии, а именно к составам сталей и изделиям, выполненным из них, и может быть использовано при производстве деталей автомобилей, сельскохозяйственных, строительных машин способом холодной деформации. Технический результат изобретения заключается в повышении прочности и пластичности стали и изделий, выполненных из нее. Указанный технический результат достигается тем, что низколегированная сталь содержит компоненты в следующем соотношении, мас. %: углерод 0,05-0,09, марганец 0,15-0,40, медь 0,01-0,50, алюминий 0,03-0,07, фосфор 0,04-0,10, азот 0,003-0,007, хром 0,01-0,20, кальций 0,0005-0,0010, сера 0,005-0,025, железо остальное, при этом содержание серы и кальция определяют соотношением S/Ca>5, а содержание фосфора, углерода, марганца и хрома выражается зависимостью Р (мас.%) / [0,126-0,14(C+Mn+Cr)] > 0,5. Изделия выполняют из стали предложенного состава, причем они могут быть выполнены, в частности, в виде горячекатаной полосы толщиной 2,0-15 мм, в виде холоднокатаного листа или ленты толщиной 0,5-3,0 мм, а также в виде несущих или лицевых деталей корпуса автомобиля. 2 с. и 3 з.п. ф-лы. 2 табл.

Углерод - 0,05-0,09

Марганец - 0,15-0,40

Медь - 0,01-0,50

Алюминий - 0,03-0,07

Фосфор - 0,04-0,10

Азот - 0,003-0,007

Хром - 0,01-0,20

Кальций - 0,0005-0,0010

Сера - 0,005-0,025

Железо - Остальное

при этом содержание серы и кальция определяют соотношением S/Ca>5, а содержание фосфора, углерода, марганца и хрома выражается зависимостью

Р (мас. %)/[0,126-0,14(C+Mn+Cr)] >0,5.

| SU 17414559 A1, 10.11.1995 | |||

| Сталь | 1988 |

|

SU1647037A1 |

| Сталь | 1990 |

|

SU1775490A1 |

| US 4331488, 25.05.1982 | |||

| СТАЛЬ | 1999 |

|

RU2154123C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| Якорно-швартовый шпиль | 1950 |

|

SU119088A1 |

| Волочильный барабан | 1982 |

|

SU1052302A1 |

Авторы

Даты

2003-09-20—Публикация

2002-02-01—Подача