Изобретение относится к черной металлургии, а именно к составам низколегированных сталей и выполненным из них изделиям, и может быть использовано при производстве тонкого листа высокой прочности, предназначенного для изготовления высоконагруженных деталей автомобилей, тракторов, сельхозмашин, методами холодной штамповки, вырубки и т.п.

Развитие автомобильной промышленности и других ведущих отраслей машиностроения предъявляют высокие требования к прочности и штампуемости конструкционного тонкого горячекатаного и холоднокатаного листа из низкоуглеродистых сталей для обеспечения служебной надежности, технологичности, снижения металлоемкости изделий ответственного назначения.

Известна низколегированная сталь для изготовления высоконагруженных деталей автомобилей методом штамповки следующего химического состава, мас.%:

Углерод - 0,07-0,11

Марганец - 0,5-0,8

Кремний - 0,01-0,3

Сера - 0,003-0,020

Фосфор - 0,005-0,020

Алюминий - 0,02-0,05

Хром - 0,01-0,30

Никель - 0,01-0,30

Медь - 0,01-0,30

Кальций - 0,0005-0,0070

Ниобий - 0,02-0,05

Азот - 0,004-0,010

Титан - 0,01-0,04

Железо - Oстальное

(Патент РФ 2048587, МПК С 22 С 38/50, опубл. 1995г.).

Указанный состав обеспечивает повышение штампуемости горячекатаной листовой стали, включая снижение плоскостной анизотропии механических свойств, улучшение холодного загиба и относительного удлинения.

Недостатком этой стали являются низкие значения прочностных характеристик. Сталь хорошо штампуется, но прочность находится на относительно низком уровне.

Известна холоднокатаная высокопрочная сталь для глубокой вытяжки, предназначенная для изготовления высоконагруженных деталей автомобилей, следующего химического состава, мас.%:

Углерод - 0,002-0,007

Кремний - 0,005-0,050

Марганец - 0,5-1,7

Сера - 0,005-0,015

Фосфор - 0,005-0,015

или - 0,05-0,15

Алюминий - 0,005-0,070

Никель - 0,005-0,30

Медь - 0,005-0,30

Титан - 0,02-0,15

Азот - 0,001-0,007

Хром - 0,005-0,30

Железо - Остальное

Сталь может дополнительно содержать бор 0,0005-0,005 мас.% и/или ниобий 0,01-0,15 мас.% (Патент РФ 2061782, МПК С 22 С 38/50, опубл. 1996г.).

Данный состав стали обеспечивает стабилизацию прочностных характеристик при благоприятной для штамповки текстуре, повышение пластических и коррозионных свойств, упрочнение при сушке лакокрасочного покрытия в готовых деталях, повышение равномерности распределения механических свойств по длине рулона, снижение температуры хрупковязкого перехода.

Из стали изготавливают изделия в виде горячекатаного листа (толщиной до 3,5 мм) и холоднокатаного листа, предел текучести которого при толщине 0,9 мм составляет 220-245 Н/мм2, а предел прочности 300-365 Н/мм2, относительное удлинение 36-45%.

Недостатком известной стали является ее сравнительно невысокая прочность.

Известны изделия - холоднокатаный стальной лист и изготовленные из него холодной деформацией задние и передние крылья и дверцы автомобилей. Сталь содержит следующие компоненты, мас.%:

Углерод - <0,08

Марганец - 0,05-0,40

Кремний - 0,015-0,100

Алюминий - 0,01-0,10

Азот - 0,003-0,015

Железо и неизбежные примеси - Остальное

(Патент США 3865645, НКИ 148/142, опубл. 11.02.1975г.).

Сталь предназначена для штамповки сложных деталей, не работающих на прочность. У нее низкие значения прочностных характеристик.

Наиболее близким аналогом к настоящему изобретению является сталь, содержащая следующие компоненты, мас.%:

Углерод - 0,02-0,07

Марганец - 0,15-0,30

Кремний - 0,01-0,10

Фосфор - 0,04-0,10

Алюминий - 0,02-0,07

Кальций - 0,0005-0,0010

Медь - 0,02-0,30

Бор - 0,0005-0,0050

Железо - Остальное

(Патент РФ 1775490, МПК С 22 С 38/16, опублик. 1992г. - прототип).

Из стали изготавливают горячекатаные полосы толщиной до 5 мм, холоднокатаные - толщиной до 2,0 мм. Холоднокатаный лист используют для штамповки деталей автомобилей, тракторов, сельхоз. машин. Сталь обладает повышенными характеристиками усталостной прочности и штампуемости. Предел прочности = 330-390 МПа, предел текучести 237-278 МПа, относительное удлинение 35-38,5%, предел выносливости 230-260 Н/мм2.

Недостатком стали является ее низкая прочность при статических и циклических нагрузках.

Задача, на решение которой направлено изобретение, заключается в создании высокопрочной стали с высоким уровнем штампуемости.

Технический результат изобретения - повышение статической и усталостной прочности при сохранении штампуемости.

Указанный технический результат достигается тем, что низколегированная сталь, содержащая углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор и железо, согласно изобретению дополнительно содержит азот и серу при следующем соотношении компонентов, мас.%:

Углерод - 0,05-0,09

Марганец - 0,25-0,40

Кремний - 0,01-0,10

Медь - 0,01-0,50

Алюминий - 0,02-0,07

Фосфор - 0,07-0,12

Кальций - 0,0005-0,0010

Бор - 0,0008-0,005

Азот - 0,003-0,007

Сера - 0,005-0,025

Железо - Остальное

при этом содержание фосфора связано с содержанием углерода и марганца, а содержание серы связано с марганцем следующими зависимостями:

P/[0,198-0,26(C+Mn)]>0,6 (I)

S/Mn<6•10-2 (II)

Технический результат достигается так же тем, что изделия выполняют из низколегированной стали вышеуказанного состава, при этом они могут быть выполнены, в частности, в виде горячекатаной полосы толщиной 2,0-15,0 мм, а так же в виде холоднокатаного листа или ленты толщиной 0,5-3,0 мм.

Наиболее эффективными способами повышения статической прочности низкоуглеродистой стали является легирование ферритной основы дисперстными включениями. Усталостная прочность при циклических нагрузках увеличивается c ростом характеристик статической прочности. Так, предел выносливости при циклических нагрузках Δσ связан с пределом σВ (Rm) и отношение:

σT/σB = ΔσB = Rm0.768•YR0.402•A-0.168 где YR = σT/σB,

А - относительное удлинение, σв % [1].

В низкоуглеродистой стали азот активно взаимодействует с алюминием и бором, образуя интерметаллидные фазы Al N, BN, (Al B)N. Они выделяются из твердого раствора железа в виде дисперсных включений, повышая твердость феррита и прочность стали.

Для увеличения коррозионной стойкости поднят верхний предел содержания меди в стали, но, для предотвращения склонности ее к трещинообразованию при нагреве и охлаждении слябов, выбран оптимальный вариант (0,50).

Сера в стали интенсивно связывается с марганцем из твердого раствора, образуя сульфид MnS, который выделяется из аустенита в температурном интервале охлаждения после кристаллизации и после прокатки. Включения MnS могут служить центрами зарождения других фаз (нитридных, карбидных) при температуре горячей прокатки и термической обработки [2].

Образование многочисленных мелких включений многофазного строения и высокой твердости увеличит эффект дисперсионного твердения, который повышает сопротивление деформации растяжением. Поэтому добавка в сталь предложенного состава азота и серы в нормативных пределах при наличии в ее составе алюминия, бора и марганца должна повысить характеристики статической прочности σT (Re), σB (Rm) и предел выносливости Δσ при усталости.

Легирующим элементом, эффективно упрочняющим стали с ферритной основой, является фосфор, растворенный в феррите [3]. Но фосфор может неравномерно распределяться в структуре при кристаллизации и в твердом состоянии. Эту неравномерность усиливают углерод и марганец, что вызывает нестабильность структуры и свойств по длине и ширине полосового проката, снижение прочности и штампуемости. Для предотвращения ухудшения свойств и использования упрочняющего действия фосфора необходимо регулировать содержание углерода, марганца и фосфора, а также содержание марганца в сочетании с содержанием серы. Определение оптимальных концентраций этих элементов в стали предложенного состава производится согласно расчетным формулам, полученным методом корреляционного регрессивного анализа опытных данных:

P/[0,198-0,26(C+Mn)]>0,6 (I)

Кроме того, при наличии в составе данной стали кальция и бора взаимодействие в твердом растворе фосфора с этими элементами будет предотвращать попадание фосфора на границы ферритных зерен, что также должно способствовать упрочнению [4].

С повышением содержания серы в стали возникают условия образования скопления сульфидных включений в виде строчек по границам ликвационных зон. При штамповке в таких участках могут возникнуть микротрещины, которые в дальнейшем будут служить очагами разрушения металла или сварного шва. Изменение содержания серы в стали в сторону увеличения требует для предотвращения образования опасных скоплений сульфидов - увеличения содержания марганца, поэтому содержание серы и марганца связано расчетной зависимостью:

S/Mn<6•10-2 (II)

Нижний концентрационный предел по сере (S=0,005) определен для обеспечения образования из твердого раствора достаточного количества мелких включений сульфидов, способствующих упрочнению стали комплексными выделениями фаз типа сульфид + карбид, сульфид + нитрид. Ограничение содержания серы по верхнему пределу (S=0,025 мас.%) сделано для предотвращения образования сульфидной эвтектики FeS+MnS, вызывающей охрупчивание.

Нижний предел содержания азота (N=0,003 мас.%) выбран для достижения его концентрации в растворе железа, необходимой для образования включений нитридов, создающих твердорастворное дисперсионное упрочнение феррита. Верхний его предел (N=0,007 мас.%) предотвращает образование крупных включений карбонитридов по границам зерен, которые могут уменьшить трещиностойкость, затруднить рекристаллизацию после деформации при прокатке.

При выбранном соотношении содержания фосфора, углерода и марганца понижение концентрации фосфора ниже расчетной снижает его упрочняющее действие, превышение сверх расчетной - ухудшает штампуемость.

Таким образом, в стали предложенного состава задача получения необходимого структурного состояния имеет новое решение - изменение состава путем введения дополнительных элементов (азота, серы) и регулирования количества содержащихся в стали элементов (фосфора, углерода, марганца), что позволяет получить новый эффект оптимального сочетания свойств для достижения поставленной цели.

Пример конкретного исполнения.

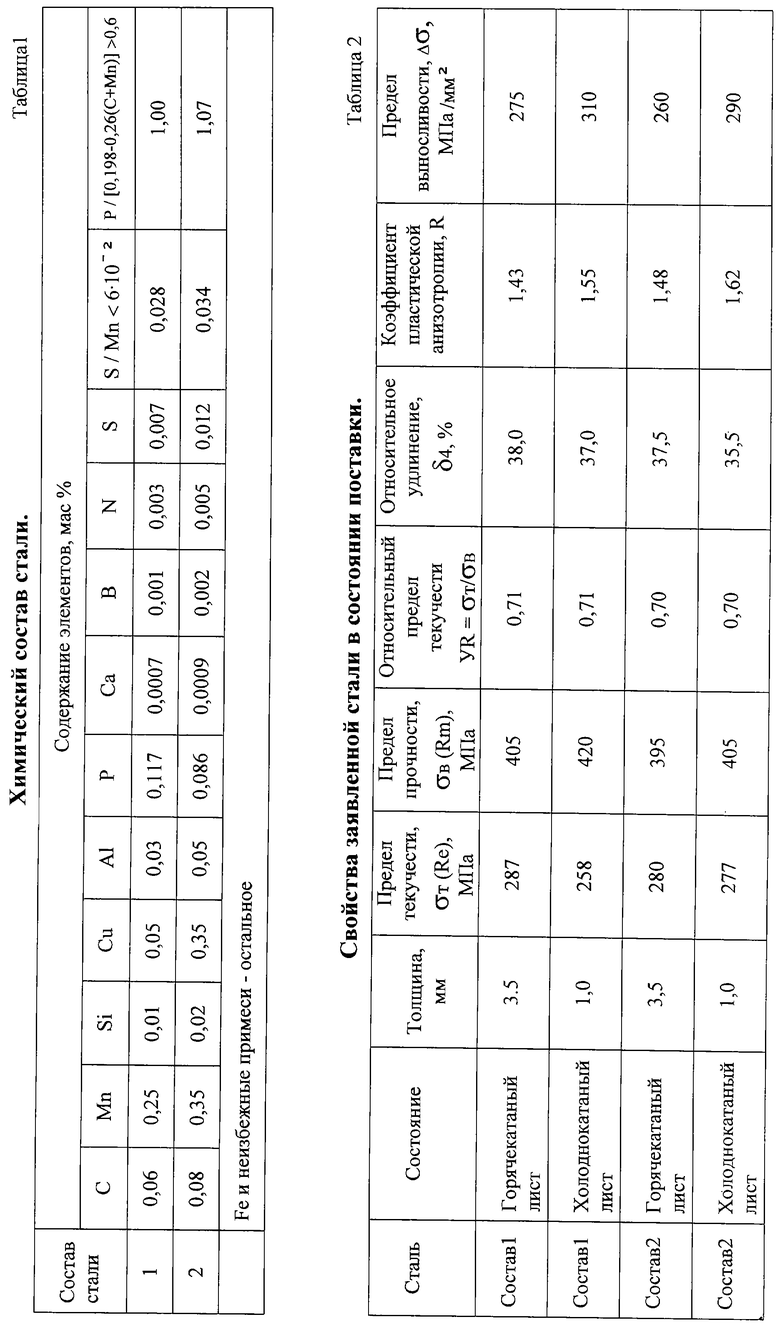

Выплавлены две стали предложенного состава, см. табл.1.

Сталь разливали на непрерывно-литые заготовки, полученные слябы прокатывали на горячекатаные полосы (толщина 3,5 мм), травили, прокатывали на холоднокатаные полосы (толщина 1,0 мм), дрессировали. Проводили испытания готового листа на растяжение (ГОСТ 11701-84), определяли штампуемость (коэффициент пластической анизотропии), усталостную прочность (предел выносливости) при одностороннем симметричном цикле (ГОСТ 25502-72) на базе 106 циклов. Результаты испытаний приведены в табл. 2.

Установлено, что сталь предложенного состава имеет высокую статическую и усталостную прочность при сохранении штампуемости. Эти качества обеспечивают технологичность в обработке, эксплуатационную надежность, снижение металлоемкости. Процесс изготовления новой стали экологически безопасен.

Из холоднокатаного листа штамповкой изготавливали такие детали автомобилей, как обод колеса, поперечина пола, усилитель лонжерона, панель передка, каркас подушки, основание бампера.

Из горячекатаного листа вырубкой изготавливали крепежные детали.

Свойства сталей в состоянии поставки предоставлены в табл.2

Список используемой литературы

1. Пилюшенко В.Л., Яценко А.И., Белянский А.Д., Репина Н.И., Кругликова Г.В., Структура и свойства автолистовой стали, М., Металлургия, 1996 г.

2. Пикеринг Ф. Б. , Физическое металловедение и разработка сталей, М., Металлургия, 1982 г., 184.

3. Morita Z. , Tanaka T. Thermodynanies of Eguilibrium distribution cocffleients of solite elements betwen solid and liquidphases in ilon alliye, Tetsu to Hagane, 74 7, 1988, 1210-1218.

4. Hashimoto M., Ishida J., Jamamoto M., Doyama R., Atomiotic studies of qrein boundary seqreqation in Fe-P and Fe-B alloys 1,2,3, Acta Metallurqiea, 32 2, 1083, 2051-2062.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СТАЛЬ | 1990 |

|

SU1741459A1 |

Изобретение относится к черной металлургии, а именно к составам низколегированных сталей и выполненным из них изделиям, и может быть использовано при производстве тонкого листа высокой прочности, предназначенного для изготовления высоконагруженных деталей автомобилей, тракторов, сельхозмашин, методами холодной штамповки, вырубки и т.п. Технический результат изобретения - повышение статической и усталостной прочности при сохранении штампуемости. Указанный технический результат достигается тем, что низколегированная сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,05-0,09, марганец 0,25-0,40, кремний 0,01-0,10, медь 0,01-0,50, алюминий 0,02-0,07, фосфор 0,07-0,12, кальций 0,0005-0,0010, бор 0,0008-0,005, азот 0,003-0,007, сера 0,005-0,025, железо остальное, при этом содержание фосфора связано с содержанием углерода и марганца, а содержание серы связано с марганцем следующими зависимостями: Р/[0,198-0,26(С+Mn)]>0,6 и S/Mn<6•10-2. Технический результат достигается также тем, что изделия выполняют из низколегированной стали вышеуказанного состава, при этом они могут быть выполнены в частности в виде горячекатаной полосы толщиной 2,0-15,0 мм, а также в виде холоднокатаного листа или ленты толщиной 0,5-3,0 мм. 2 с. и 2 з. п. ф-лы, 2 табл.

Углерод - 0,05-0,09

Марганец - 0,25-0,40

Кремний - 0,01-0,10

Медь - 0,01-0,50

Алюминий - 0,02-0,07

Фосфор - 0,07-0,12

Кальций - 0,0005-0,0010

Бор - 0,0008-0,0050

Азот - 0,003-0,007

Сера - 0,005-0,025

Железо и неизбежные примеси - Остальное

при этом содержание фосфора связано с содержанием углерода и марганца, а содержание серы связано с содержанием марганца следующими зависимостями: P/[0,198-0,26(C+Mn)] >0,6; S/Mn<6•10-2.

| Сталь | 1990 |

|

SU1775490A1 |

| US 3865645, 11.02.1975 | |||

| СТАЛЬ | 1999 |

|

RU2154123C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| СТАЛЬ | 1990 |

|

SU1741459A1 |

| Сталь | 1988 |

|

SU1647037A1 |

| Сталь | 1989 |

|

SU1664863A1 |

| ЕР 1085103 А3, 21.03.2001 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2003-09-20—Публикация

2002-02-01—Подача