Изобретение относится к технике очистки газов от пыли и может быть использовано в металлургической, химической и других отраслях промышленности, где требуется эффективная очистка газов.

Известно устройство для очистки газа, включающее корпус с тангенциальным патрубком, выхлопную трубу и трубу Вентури для контактирования потока газа с жидкостью /1/.

Недостатком устройства является высокое гидравлическое сопротивление и большие габаритные-размеры, обусловленные наличием трубы Вентури.

Наиболее близким к изобретению по технической сущности является пылеуловитель, включающий корпус, частично заполненный жидкостью с патрубком ввода газа, вертикальным цилиндрическим патрубком вывода газа, снабженным впускным окном и размещенным аксиально в корпусе с установленным на его нижнем торце лопаточным закручивателем /2/.

Недостаток известного пылеуловителя - невысокая эффективность улавливания высокодисперсной пыли по причине отсутствия механизма интенсивного дробления жидкости на капли, присущего, например трубам Вентури. При этом в известном аппарате энергия газового потока наряду с дроблением жидкости на капли должна обеспечить и ее эжектирование (лоднятие) по высоте лопаток, что увеличивает суммарную энергию соприкосновения, без повышения эффективности пылеулавливания

Целью изобретения является повышение эффективности улавливания высокодисперсной пыли в мокрых, бесфорсуночных аппаратах.

Цель достигается тем, что в устройстве для очистки таза, включающем корпус, частично заполненный жидкостью с патрубком ввода газа, вертикальный цилиндрический

(Л

С

-vi

00

о о

патрубок вывода газа, снабженный впускным окном и установленный аксиально в корпусе с образованием кольцевой полости, патрубок ввода газа выполнен с наружной и внутренней боковыми плоскими стенками, установленными соответственно, по касательной к корпусу и патрубку вывода газа, который размещен с эксцентриситетом в направлении от патрубка ввода газа вдоль его наружной боковой стенки, а кольцевая полость снабжена отражательной пластиной, частично погруженной в жидкость и ориентированной под углом к зеркалу жидкости вдоль потока.

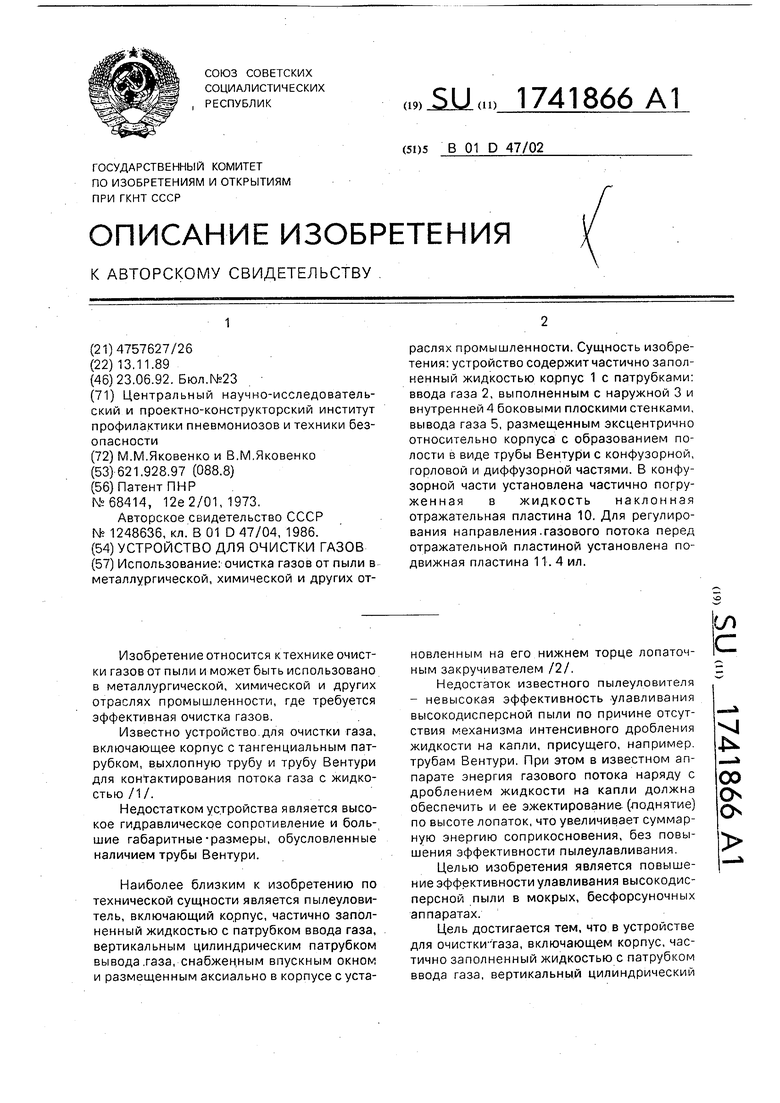

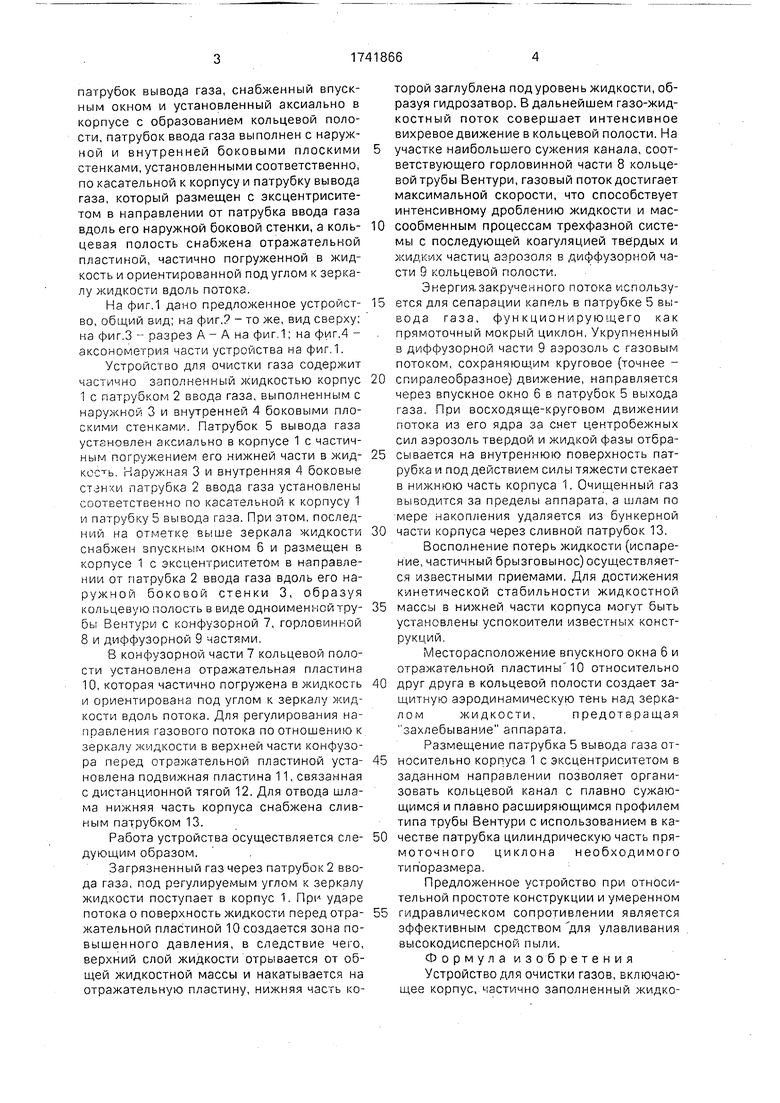

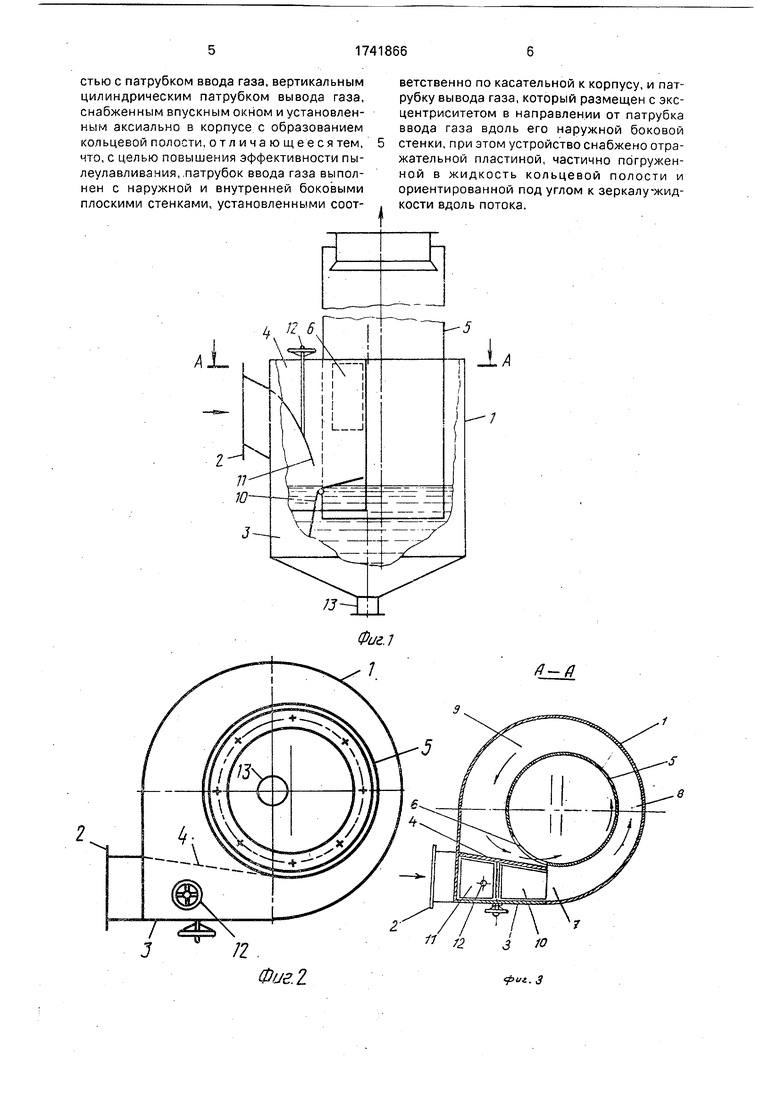

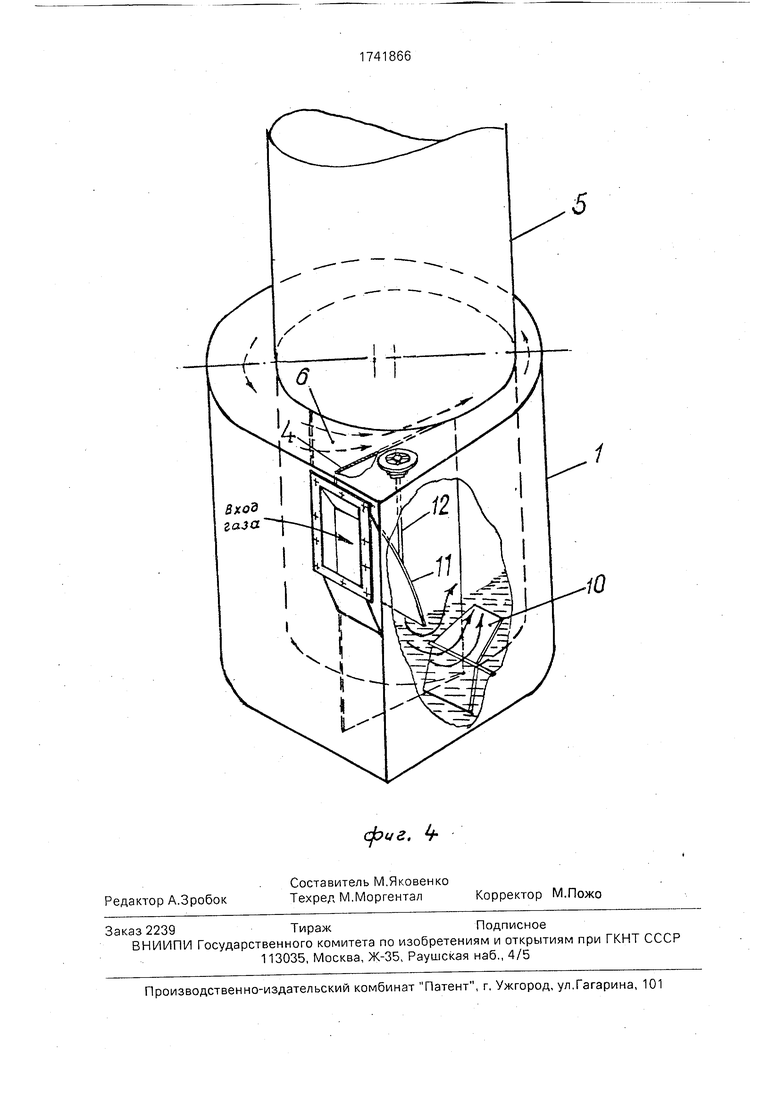

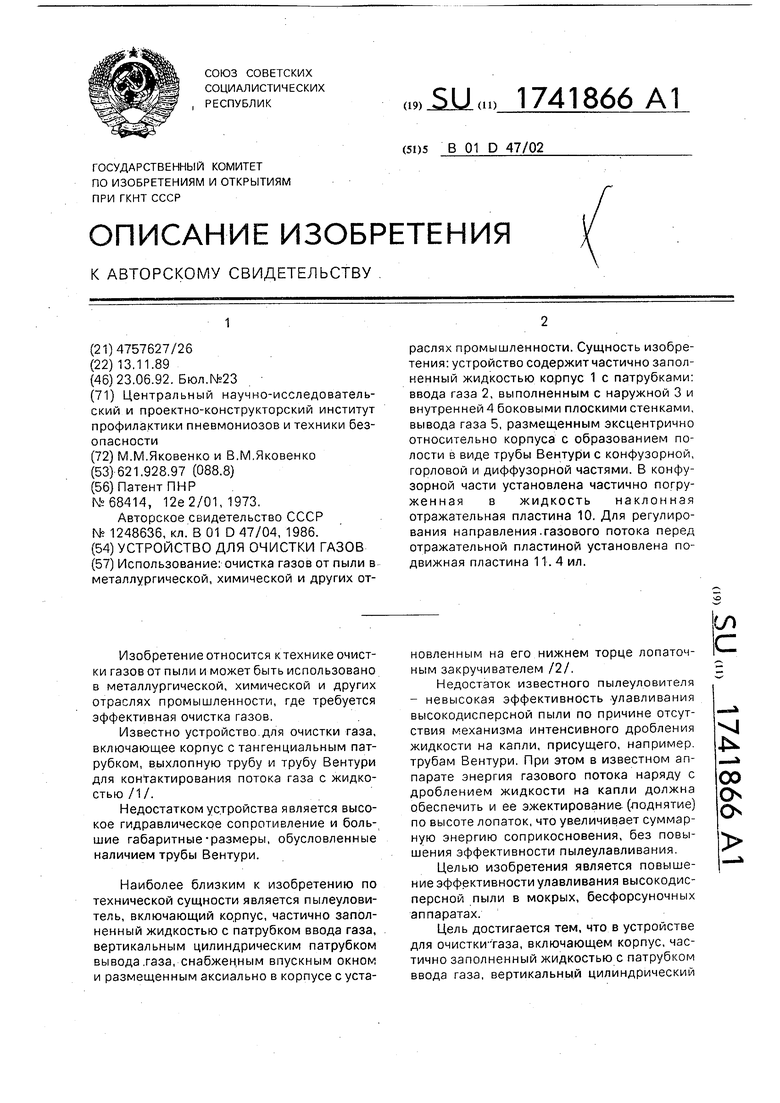

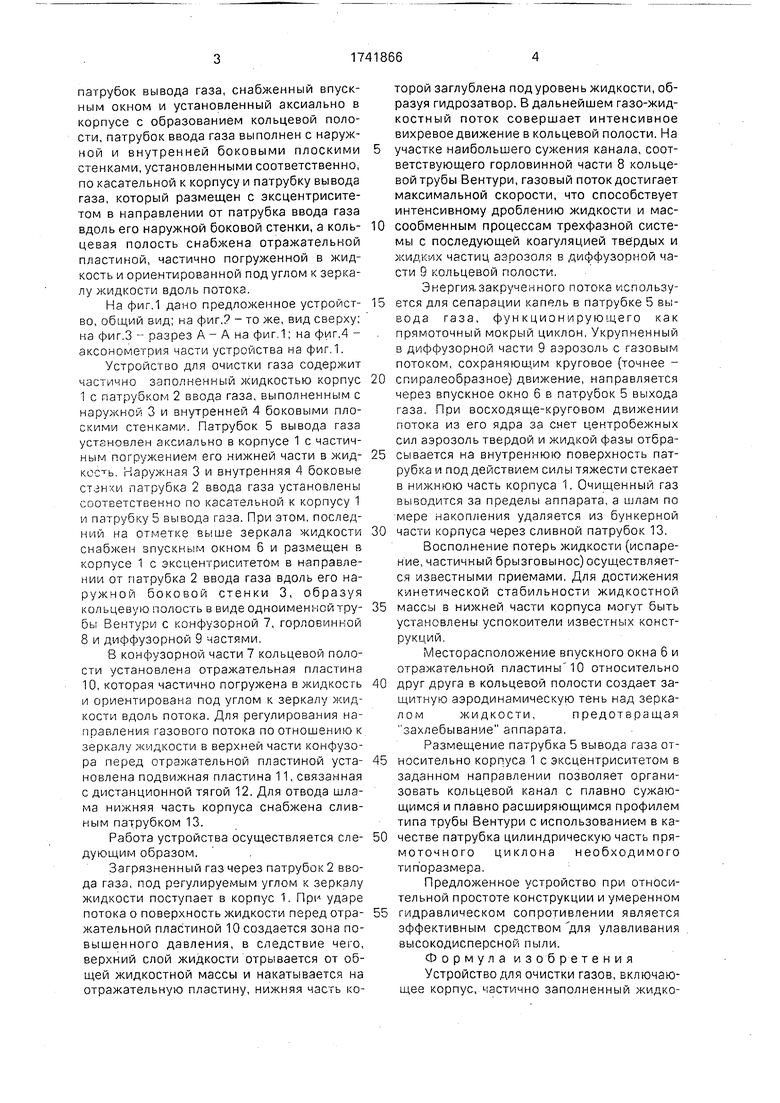

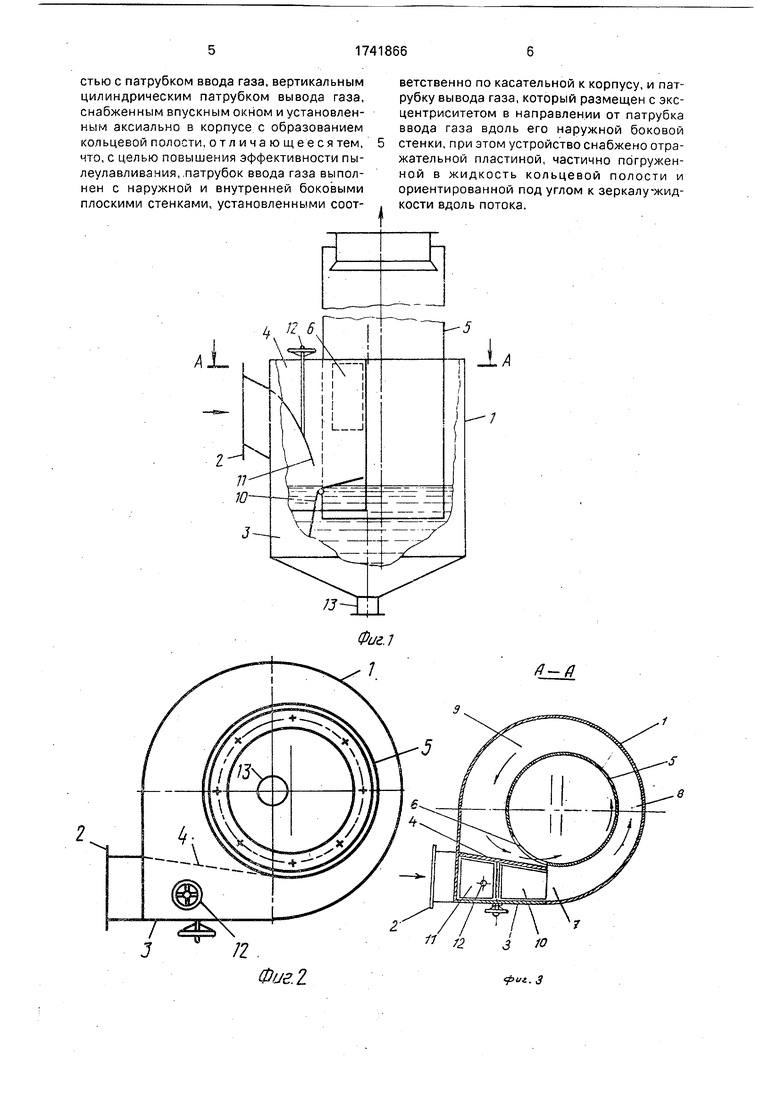

На фиг.1 дано предложенное устройство, общий вид; на фиг. - то же, вид сверху; на фиг.З - разрез А - А на фиг 1; на фиг.4 - аксонометрия части устройства на фиг.1.

Устройство для очистки газа содержит частично заполненный жидкостью корпус 1 с патрубком 2 свода газа, выполненным с наружной 3 и внутренней 4 боковыми плоскими стенками. Патрубок 5 вывода газа установлен аксиально в корпусе 1 с частичным погружением его нижней части в жид- кость. Наружная 3 и внутренняя 4 боковые стзнчи патрубка 2 ввода газа установлены соответственно по касательной к корпусу 1 и патрубку 5 вывода газа. При этом, последний на отметке выше зеркала жидкости снабжен впускным окном 6 и размещен в корпусе 1 с эксцентриситетом в направлении от патрубка 2 ввода газа вдоль его наружной боковой стенки 3, образуя кольцевую полость в виде одноименнсйтру- бы Вентури с конфузорной 7, горловинкой 8 и диффузорной 9 частями.

В конфузорной части 7 кольцевой полости установлена отражательная пластина 10, которая частично погружена в жидкость и ориентирована под углом к зеркалу жидкости вдоль потока. Для регулирования направления газового потока по отношению к зеркалу жидкости в верхней части конфузо- ра перед отражательной пластиной установлена подвижная пластина 11, связанная с дистанционной тягой 12. Для отвода шлама нижняя часть корпуса снабжена сливным патрубком 13.

Работа устройства осуществляется следующим образом.

Загрязненный газ через патрубок 2 ввода газа, под регулируемым углом к зеркалу жидкости поступает в корпус 1. Tips 1 ударе потока о поверхность жидкости перед отражательной пластиной 10 создается зона повышенного давления, в следствие чего, верхний слой жидкости отрывается от общей жидкостной массы и накатывается на отражательную пластину, нижняя часть которой заглублена подуровень жидкости, образуя гидрозатвор. В дальнейшем газо-жид- костный поток совершает интенсивное вихревое движение в кольцевой полости. На

участке наибольшего сужения канала, соответствующего горловинной части 8 кольцевой трубы Вентури, газовый поток достигает максимальной скорости, что способствует интенсивному дроблению жидкости и мас0 сообменным процессам трехфазной системы с последующей коагуляцией твердых и жидких частиц аэрозоля в диффузорной части 9 кольцевой полости.

Энергия.закрученного потока использу5 ется для сепарации капель в патрубке 5 вывода газа, функционирующего как прямоточный мокрый циклон, Укрупненный в диффузорной части 9 аэрозоль с газовым потоком, сохраняющим круговое (точнее 0 спиралеобразное) движение, направляется через впускное окно 6 в патрубок 5 выхода газа. При восходяще-круговом движении потока из его ядра за с.чет центробежных сил аэрозоль твердой и жидкой фазы отбра5 сывается на внутреннюю поверхность патрубка и под действием силы тяжести стекает в нижнюю часть корпуса 1. Очищенный газ выводится за пределы аппарата, а шлам по мере накопления удаляется из бункерной

0 части корпуса через сливной патрубок 13.

Восполнение потерь жидкости(испарение, частичный брызговынос) осуществляется известными приемами, Для достижения кинетической стабильности жидкостной

5 массы в нижней части корпуса могут быть установлены успокоители известных конструкций.

Месторасположение впускного окна 6 и отражательной пластины 10 относительно

0 друг друга в кольцевой полости создает защитную аэродинамическую тень над зеркаломжидкости,предотвращая захлебывание аппарата.

Размещение патрубка 5 вывода газа от5 носительно корпуса 1 с эксцентриситетом в заданном направлении позволяет организовать кольцевой канал с плавно сужающимся и плавно расширяющимся профилем типа трубы Вентури с использованием в ка0 честве патрубка цилиндрическую часть прямоточного циклона необходимого типоразмера.

Предложенное устройство при относительной простоте конструкции и умеренном

5 гидравлическом сопротивлении является эффективным средством для улавливания высокодисперсной пыли.

Формула изобретения Устройство для очистки газов, включающее корпус, частично заполненный жидкостью с патрубком ввода газа, вертикальным цилиндрическим патрубком вывода газа, снабженным впускным окном и установленным аксиально в корпусе с образованием кольцевой полости, отличающееся тем, что, с целью повышения эффективности пылеулавливания, патрубок ввода газа выполнен с наружной и внутренней боковыми плоскими стенками, установленными соотJ

ветственно по касательной к корпусу, и патрубку вывода газа, который размещен с эксцентриситетом в направлении от патрубка ввода газа вдоль его наружной боковой стенки, при этом устройство снабжено отражательной пластиной, частично погруженной в жидкость кольцевой полости и ориентированной под углом к зеркалу-жидкости вдоль потока.

И 2

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Мокрый пылеуловитель | 1990 |

|

SU1757716A1 |

| Установка для сушки комкующихся дисперсных материалов | 1980 |

|

SU907369A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097111C1 |

| Глушитель шума выхлопных газов Попова | 1988 |

|

SU1574851A1 |

| Контактное устройство для тепломассообменных аппаратов и мокрого пылеулавливания | 1985 |

|

SU1346175A1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СКОРОСТИ ПОТОКА ОТХОДЯЩИХ КОНВЕРТЕРНЫХ ГАЗОВ | 1998 |

|

RU2115744C1 |

| Котел | 1990 |

|

SU1781509A1 |

| Устройство для мокрой очистки газов | 1989 |

|

SU1681920A1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2019 |

|

RU2708523C1 |

Использование: очистка газов от пыли в металлургической, химической и других отраслях промышленности. Сущность изобретения: устройство содержит частично заполненный жидкостью корпус 1 с патрубками- ввода газа 2, выполненным с наружной 3 и внутренней 4 боковыми плоскими стенками, вывода газа 5, размещенным эксцентрично относительно корпуса с образованием полости в виде трубы Вентури с конфузорной, горловой и диффузорной частями. В конфузорной части установлена частично погруженная в жидкость наклонная отражательная пластина 10. Для регулирования направления.газового потока перед отражательной пластиной установлена подвижная пластина 11.4 ил.

Фиг. 2.

фиг.. 3

5

/

| Электрический бомбосбрасыватель | 1944 |

|

SU68414A1 |

| Пылеуловитель | 1984 |

|

SU1248636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-13—Подача