Изобретение относится к металлургическому производству, в частности к способам изготовления многослойных материалов прокаткой.

Известен способ получения многослойных лент, предусматривающий подготовку контактных поверхностей составляющих, обертывание основы плакирующим листом, совместное деформирование составляющих.

Данный способ не обеспечивает герметизации пакета и не предотвращает попадание смазки на края контактных поверхностей, что приводит к нёприварам составляющих по боковым кромкам, т.е. низкому качеству получаемых многослойных лент. Особенно этот недостаток проявляется при получении многослойных материалов с плакирующими слоями из металлов, склонных к схватыванию с материалом прокатного валка, когда необходимо обеспечивать обильную подачу смазочно- охлаждающей жидкости (СОЖ) на наружные поверхности пакета и прокатные валки.

Цель изобретения - повышение качества многослойных материалов за счет обеспечения герметизации пакета.

Поставленная цель достигается тем, что согласно способу изготовления многослойных материалов, включающему подготовку контактных поверхностей составляющих обертывание основы плакирующим слоем, совместное деформирование, верхний плакирующий слой берут шире остальных слоев на величину, превышающую в 2,2 - 6,0 раз суммарную толщину остальных слоев, пакетирование осуществляют путем завальцов- ки кромок верхнего плакирующего слоя вокруг остальных слоев.

Предлагаемые соотношения размеров верхнего и остальных слоев обеспечивают герметизацию пакета, повышение качества многослойных материалов. Снижение нижнего предела превышения ширины верхнего плакирующего слоя не обеспечивает после завальцовки плотного прилегания кромок верхнего слоя к нижнему слою, и, следовательно, при обильной подаче СОЖ возможно ее затекание на контактные поверхности составляющих, что приводит к непривару при плакировании. Повышение вышеуказанного верхнего предела приводит к повышенному расходу материала плакирующего слоя, снижает выход годного из-за увеличения обрези, а также затрудняет операцию завальцовки.

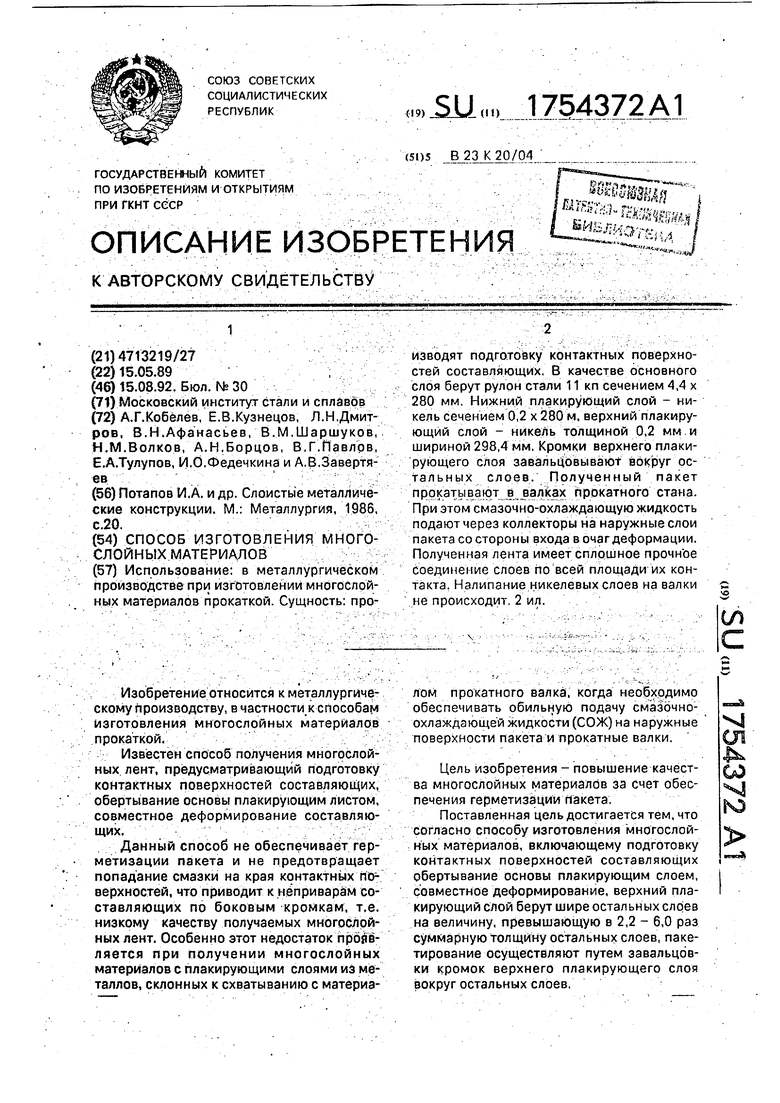

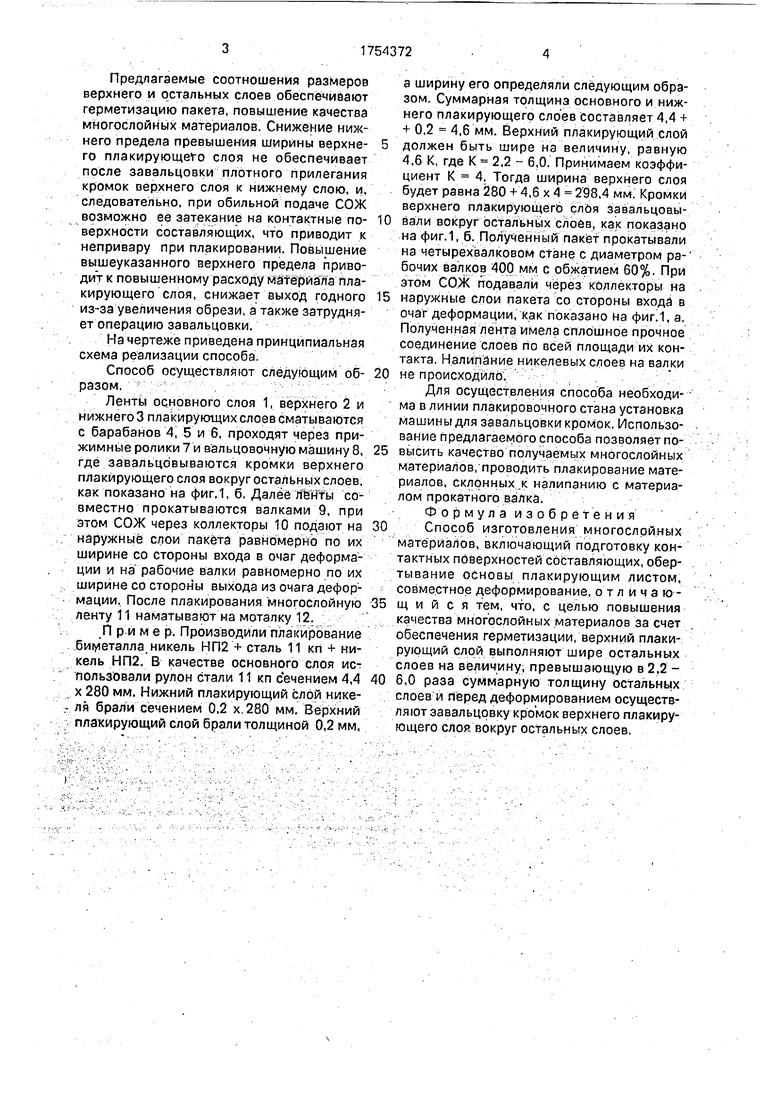

На чертеже приведена принципиальная схема реализации способа,

Способ осуществляют следующим образом.

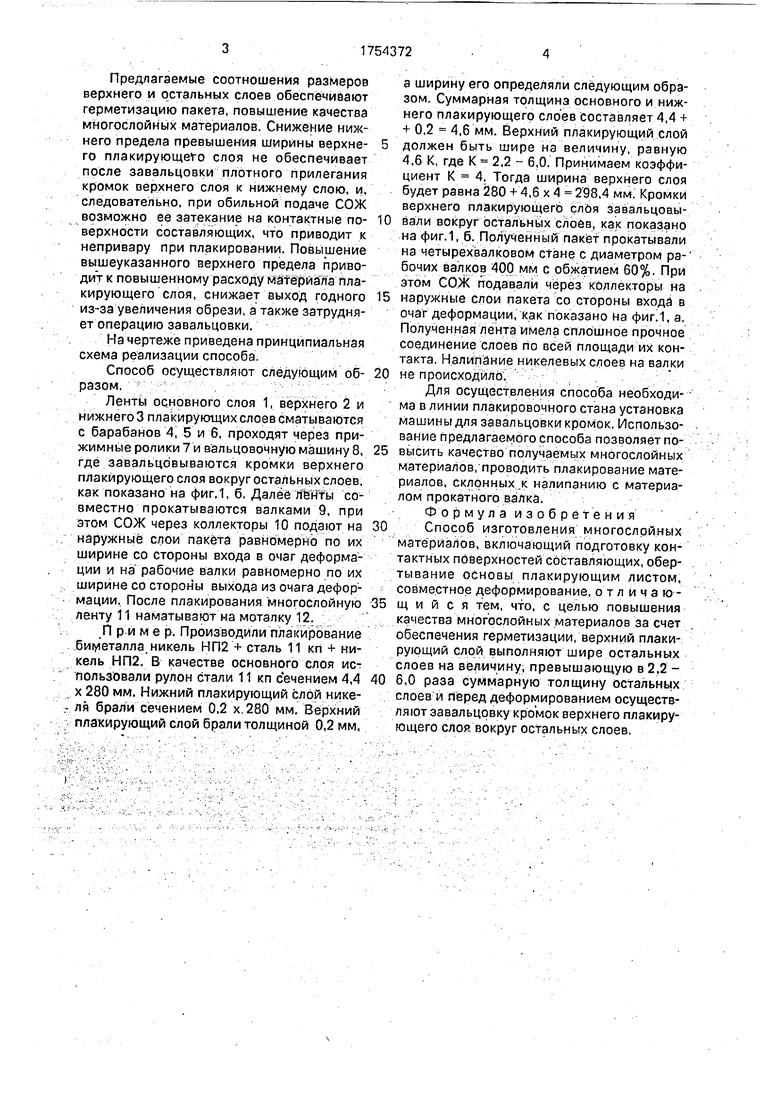

Ленты основного слоя 1, верхнего 2 и нижнего 3 плакирующих слоев сматываются с барабанов 4, 5 и 6, проходят через прижимные ролики 7 и вальцовочную машину 8, где завальцовываются кромки верхнего плакирующего слоя вокруг остальных слоев, как показано на фиг.1, б. Далее ленты совместно прокатываются валками 9, при этом СОЖ через коллекторы 10 подают на наружные слои пакета равномерно по их ширине со стороны входа в очаг деформации и на рабочие валки равномерно по их ширине со стороны выхода из очага деформации. После плакирования многослойную ленту 11 наматывают на моталку 12.

Пример. Производили плакирование биметалла, никель НП2 + сталь 11 кп + никель НП2. В качестве основного слоя использовали рулон стали 11 кп сечением 4,4 х 280 мм. Нижний плакирующий слой никеля брали сечением 0,2 х 280 мм. Верхний плакирующий слой брали толщиной 0,2 мм,

а ширину его определяли следующим образом. Суммарная толщина основного и нижнего плакирующего слоев составляет 4,4 + + 0,2 4,6 мм. Верхний плакирующий слой

должен быть шире на величину, равную 4,6 К, где К 2,2 - 6,0. Принимаем коэффициент К 4. Тогда ширина верхнего слоя будет равна 280 + 4,6x4 298,4 мм. Кромки верхнего плакирующего слоя завальцовывали вокруг остальных слоев, как показано на фиг.1, б. Полученный пакет прокатывали на четырехвалковом стане с диаметром рабочих валков 400 мм с обжатием 60%. При этом СОЖ подавали через коллекторы на

наружные слои пакета со стороны входа в очаг деформации, как показано на фиг.1, а. Полученная лента имела сплошное прочное соединение слоев по всей площади их контакта Налипание никелевых слоев на валики

не происходило.

Для осуществления способа необходима в линии плакировочного стана установка машины для завальцовки кромок. Использование предлагаемого способа позволяет повысить качество получаемых многослойных материалов, проводить плакирование материалов, склонных к налипанию с материалом прокатного валка.

Формула изобретения

Способ изготовления многослойных материалов, включающий подготовку контактных поверхностей составляющих, обертывание основы плакирующим листом, совместное деформирование, отличающ и и с я тем, что, с целью повышения качества многослойных материалов за счет обеспечения герметизации, верхний плакирующий слой выполняют шире остальных слоев на величину, превышающую в 2,2 6,0 раза суммарную толщину остальных слоев и перед деформированием осуществляют завальцовку кромок верхнего плакирующего слоя вокруг остальных слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| Способ изготовления многослойных плакированных полос | 1989 |

|

SU1742008A1 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

| Способ определения адгезионной прочности соединений | 1985 |

|

SU1305577A1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| Способ получения многослойной ленты | 1989 |

|

SU1731534A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| Способ получения многослойных материалов с полосчатыми покрытиями | 1978 |

|

SU718246A1 |

| Способ получения многослойной ленты | 1983 |

|

SU1269951A1 |

Использование: в металлургическом производстве при изготовлении многослойных материалов прокаткой. Сущность: производят подготовку контактных поверхностей составляющих, В качестве основного слоя берут рулон стали 11 кп сечением 4,4 х 280 мм. Нижний плакирующий слой - никель сечением 0,2 х 280 м, верхний плакирующий слой - никель толщиной 0,2 мм и шириной 298,4 мм. Кромки верхнего плакирующего слоя завальцовывают вокруг остальных слоев. Полученный пакет прокатывают в валках прокатного стана. При этом смазочно-охлаждающую жидкость подают через коллекторы на наружные слои пакета со стороны входа в очаг деформации. Полученная лента имеет сплошное прочное соединение слоев по всей площади их контакта. Налипание никелевых слоев на валки не происходит 2 ил. (Л

| Потапов И.А | |||

| и др | |||

| Слоистые металлические конструкции | |||

| М.: Металлургия, 1986, с.20. |

Авторы

Даты

1992-08-15—Публикация

1989-05-15—Подача