Изобретение относится к переработкам термопластов методами экструзии, литья, под давлением, прессования в которых плавление является первой стадией переработки.

Известен способ плавления полимерных материалов путем введения материала в контакт с нагретой стенкой материального цилиндра при одновременном транспортировании пластицирующим шнеком.

Недостатком данного способа являются низкая эффективность теплопередачи, обусловленная высоким контактным тепловым сопротивлением гранул и низкой теплопроводностью, присущей полимерам и значительная степень деструкции полимерных материалов, вызванная контактом с кислородом воздуха при высоких температурах и больших сдвиговых напряжениях.

Известен способ плавления полимеров, согласно которому полимерные материалы в виде волокна, пленок, мелких слитков загружают в нижнюю часть емкости с жидким теплоносителем, плотность которого больше плотности отходов (например, сплав Ву- да) и который нагрет до температуры, превышающей температуру плавления полимера, вытесняют воздух над теплоносителем потоком азота и обеспечивают отбор образовавшегося в процессе всплытия и всплывшего в теплоносителе расплава полимера из переливной трубы, в которую он поступает самотеком.

Недостатками известного способа являются узкие технологические возможности, выражающиеся в невозможности переработки полимеров с высокой вязкостью расплава, которые не могут поступать в переливную трубу самотеком (например, полиэтилен, полипропилен и т.п.) без термодеструкции, ухудшающей качество конечого продукта; сложность, заключающаяся в необходимости постоянной подачи азота в емкость; и отсутствие гарантии предотвращения захвата расплавленным полимером теплоносителя и загрязнения им полимера при дальнейшей

Ё

XI

4 Ю О XI 00

переработ ке, приводящее к низкому качеству конечных изделий.

Цель изобретения - расширение технологических возможностей и упрощение способа при повышении качества изделий.

Поставленная цель достигается тем, что в известном способе плавления термопластов путем подачи частиц полимера в нижнюю часть емкости с теплоносителем - жидким металлом, - нагретым до температу- ры выше температуры плавления полимера, пропускания полимера через слой жидкого металла и отбора расплава полимера из теплоносителя, перед отбором расплав полимера дополнительно проводят через слой полиорганосилоксановой жидкости.

Пример 1. Плавлению подвергают отходы полиэтилена. В устройство для получения расплава термопласта при нагревании теплоносителем - металлом, включающее ванну с жидким сплавом Вуда, нагретым до 180°С, и приспособление для загрузки материала в нижнюю часть ванны, загружают крошку отходов полиэтилена нижнего давления. Перед загрузкой на поверхность жидкого металла заливают кремнийорганическую жидкость ПЭС - 5 и выдерживают 2-3 мин. Высота столба жидкого металла составляет50 мм, жидкости ПЭС-5 - 20 мм. Всплывший в жидком металле и кремнийорганической жидкости расплавлен- ный полимер извлекают из слоя жидкости ПЭС-5 скребковым транспортером.

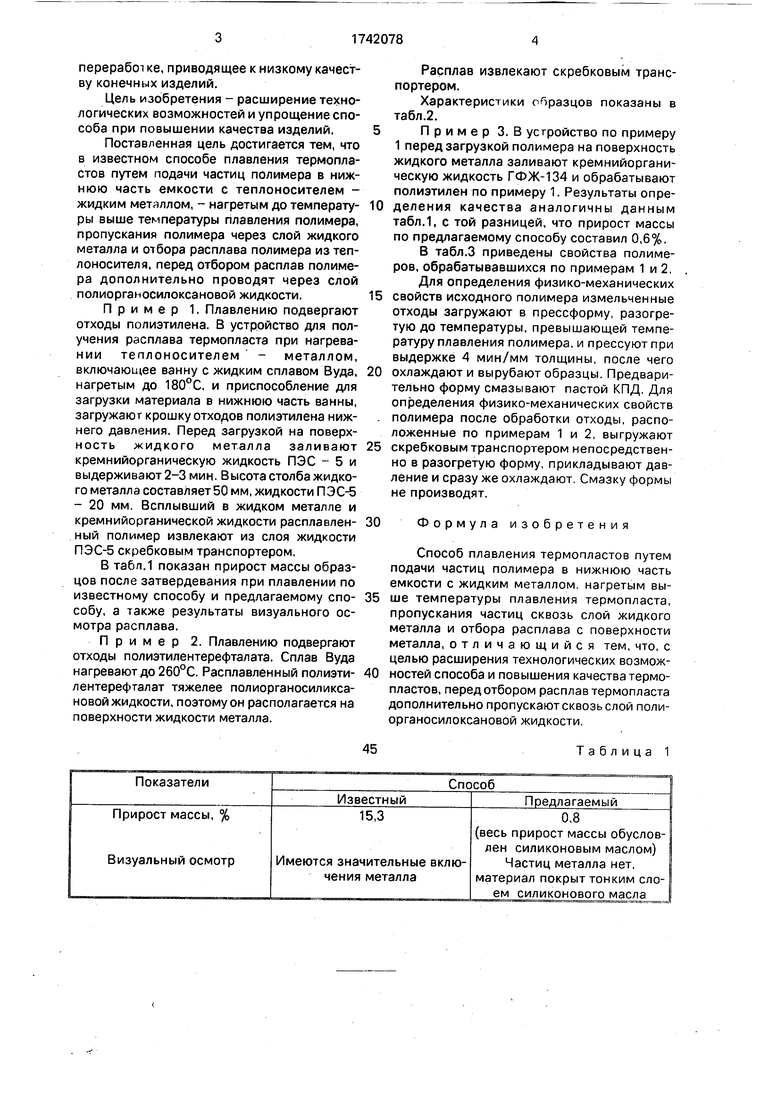

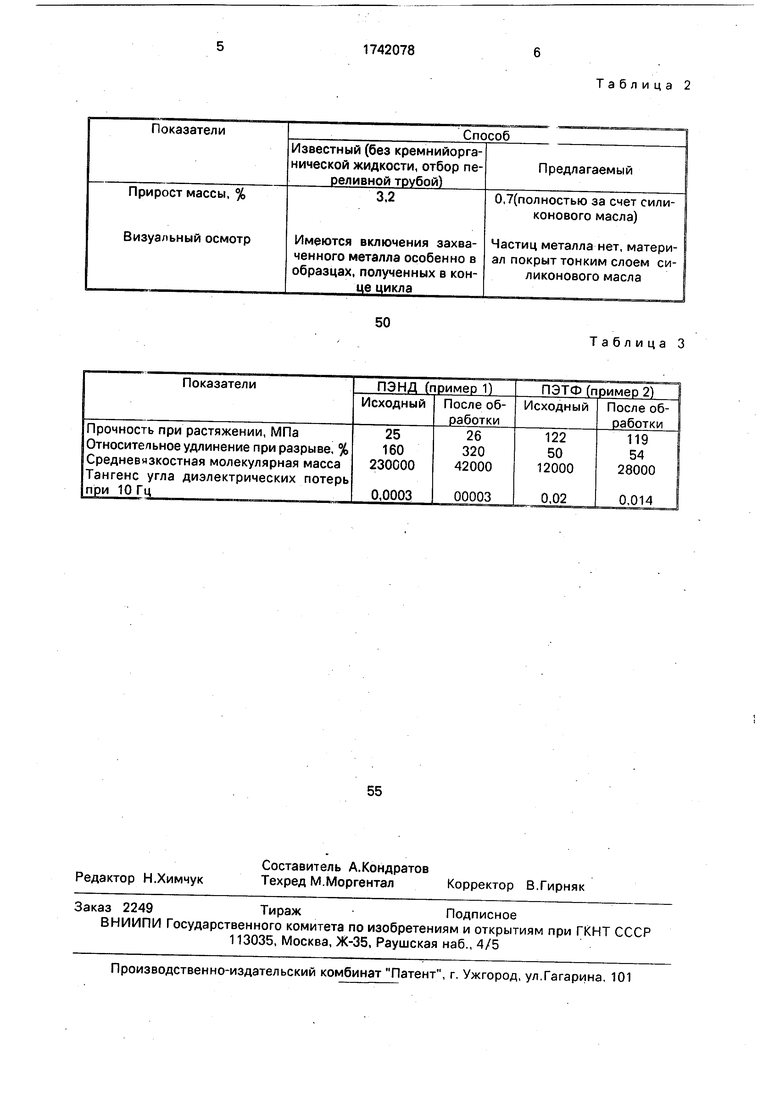

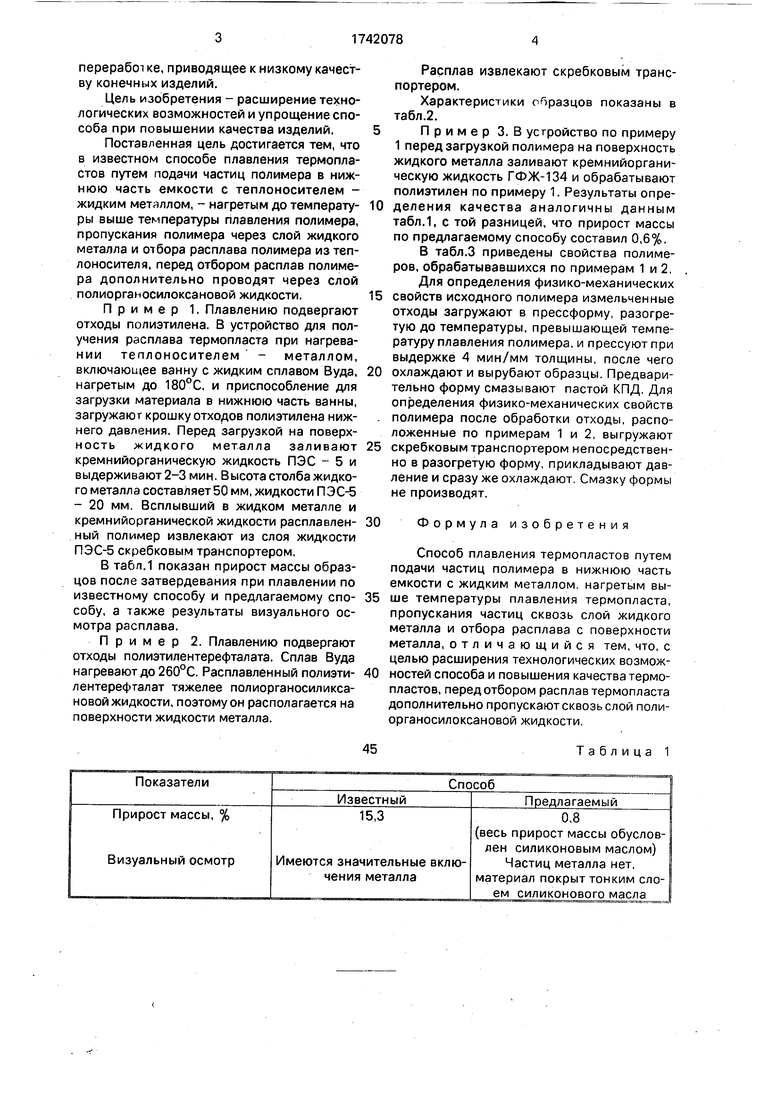

В табл.1 показан прирост массы образцов после затвердевания при плавлении по известному способу и предлагаемому спо- собу, а также результаты визуального осмотра расплава.

Пример 2. Плавлению подвергают отходы полиэтилентерефталата. Сплав Вуда нагревают до 260°С. Расплавленный полиэти- лентерефталат тяжелее полиорганосиликса- новой жидкости, поэтому он располагается на поверхности жидкости металла.

0 5

0 5 0

5

0

5

Расплав извлекают скребковым транспортером.

Характеристики образцов показаны в табл.2.

Пример 3. В устройство по примеру 1 перед загрузкой полимера на поверхность жидкого металла заливают кремнийорганическую жидкость ГФЖ-134 и обрабатывают полиэтилен по примеру 1. Результаты определения качества аналогичны данным табл.1, с той разницей, что прирост массы по предлагаемому способу составил 0,6%.

В табл.3 приведены свойства полимеров, обрабатывавшихся по примерам 1 и 2.

Для определения физико-механических свойств исходного полимера измельченные отходы загружают в прессформу, разогретую до температуры, превышающей температуру плавления полимера, и прессуют при выдержке 4 мин/мм толщины, после чего охлаждают и вырубают образцы. Предварительно форму смазывают пастой КПД. Для определения физико-механических свойств полимера после обработки отходы, расположенные по примерам 1 и 2, выгружают скребковым транспортером непосредственно в разогретую форму, прикладывают давление и сразу же охлаждают. Смазку формы не производят.

Формула изобретения

Способ плавления термопластов путем подачи частиц полимера в нижнюю часть емкости с жидким металлом, нагретым выше температуры плавления термопласта, пропускания частиц сквозь слой жидкого металла и отбора расплава с поверхности металла, отличающийся тем, что, с целью расширения технологических возможностей способа и повышения качества термопластов, перед отбором расплав термопласта дополнительно пропускают сквозь слой полиорганосилоксановой жидкости.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2097184C1 |

| Способ получения покрытий | 1978 |

|

SU801899A1 |

| Устройство для плавления полимеров | 1982 |

|

SU1098803A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2010 |

|

RU2540614C2 |

| Способ изготовления полых изделий из термопластичных покрышковых полимеров | 1980 |

|

SU933474A1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2120377C1 |

| Способ получения полимерной композиции | 1979 |

|

SU994482A1 |

| Способ получения ферромагнитной жидкости на металлическом носителе | 1981 |

|

SU1015447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

Изобретение относится к технологии переработки отходов термопластов. Сущность изобретения: частицы термопластов вводят в нижнюю часть емкости с расплавом металла, нагретым до температуры выше температуры плавления термопласта, пропускают сквозь слой расплава металла и слой крем- нийорганической жидкости, отбирают расплав с поверхности металла. 3 табл.

Показатели

Известный (без кремнийорга- нической жидкости, отбор пе- реливной трубой)

% тр

3,2

Имеются включения захваченного металла особенно в образцах, полученных в кон- це цикла

Способ

Предлагаемый

0,7(полностью за счет силиконового масла)

Частиц металла нет, материал покрыт тонким слоем силиконового масла

Таблица 3

| Яковлев А.Д | |||

| Технология изготовления изделий из пластмасс,-Л.: Химия, 1977, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Устройство для плавления полимеров | 1982 |

|

SU1098803A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-06-23—Публикация

1990-03-11—Подача