Изобретение относится к цветной металлургии, а именно к производству хлор- магниевого сырья для электролитического получения магния и хлора.

Цель изобретения - повышение качества конечного продукта за счет снижения содержания окиси магния и углерода при одновременном упрощении.

Для лабораторных испытаний известного и предлагаемого способов берут карналлит шестиводный. бутиловую (масляную) кислоту, пиридин, изоамиловый спирт, октан и аммиак синтетический 100%-ный.

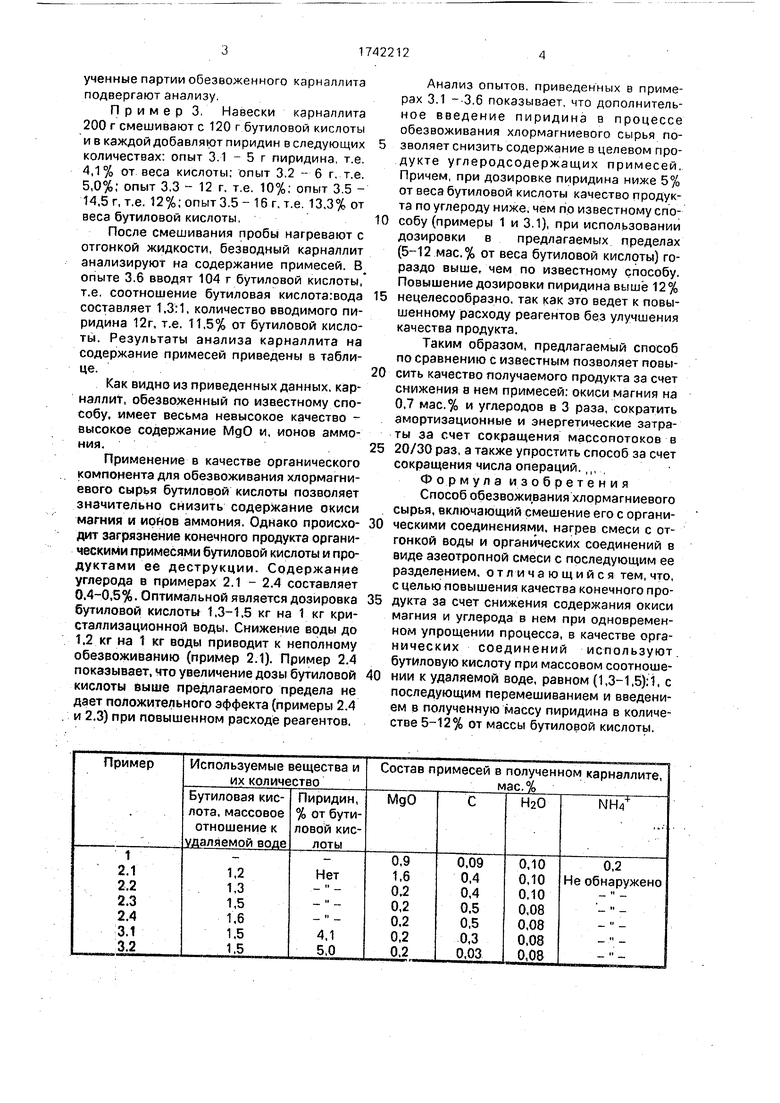

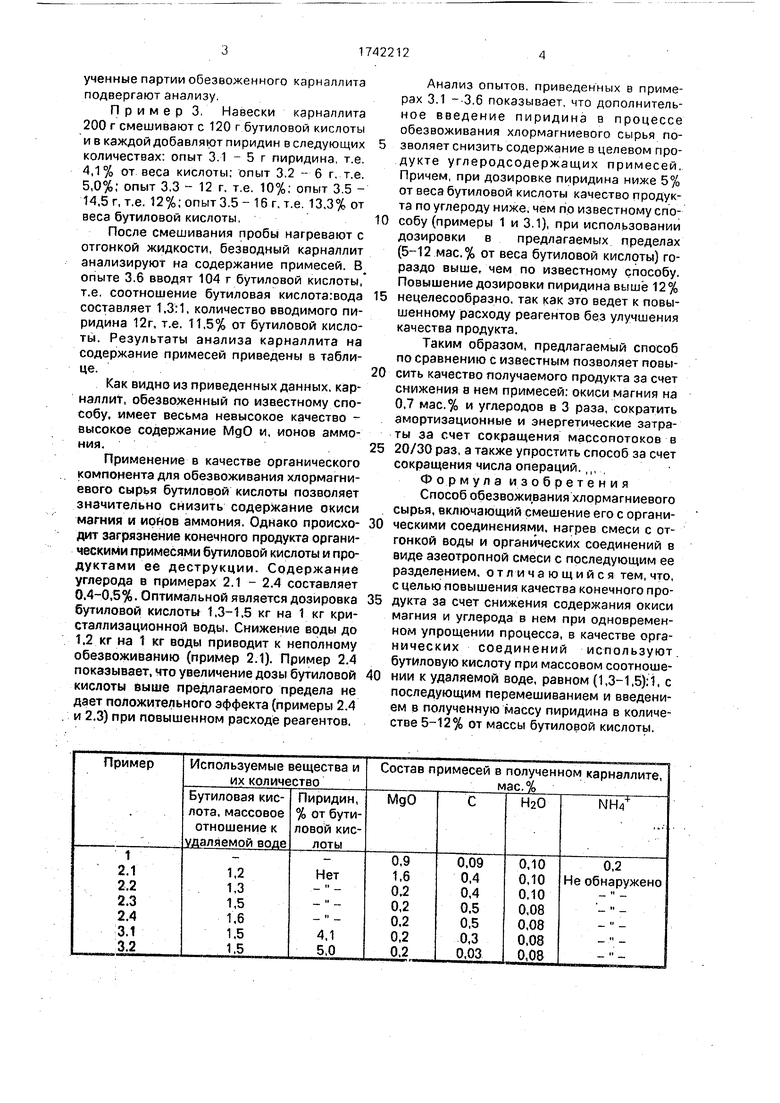

Пример 1 (известный способ). Навеску карналлита шестиводного в количестве 200 г растворяют в 2 л растворителя, состоящего из изоамилового спирта (50%) и октана (50%). Полученную пульпу нагревают. Отходящие газы - азеотропную смесь - конденсируют. После того, как в конденсате полностью отсутствуют капли воды, когда процесс обезвоживания завершен, безводный раствор подвергают фильтрации. Отфильтрованную часть обрабатывают осушенным горячим воздухом. Полученный обезвоженный продукт - раствор хлорида магния в органике - обрабатывают синтетическим аммиаком в количестве 200 мол.% от массы хлористого магния. При обработке получена пульпа - смесь органики и кристаллов гексааммиаката магния. Пульпу отфильтровывают с отделением кристаллов гексааммиакатов, которые подвергают термическому разложению. Получают обезвоженный хлористый магний, химический состав которого приведен в таблице.

Пример 2, Навески карналлита (200 г), каждая из которых содержит 80 г кристаллизационной воды, смешивают с различным количеством бутиловой кислоты 96; 104: 120 и 128 г), т.е. при соотношении бутиловая кислотажристаллизационная вода, равном 1,2:1; 1,3:1, 1.5:1 и 1,6:1 соответственно. Полученные образцы нагревают при 140-195°С с постепенным повышением температуры. После окончания отгонки пол(/

С

ч

Ю

р

г°

/

ученные партии обезвоженного карналлита подвергают анализу.

Пример 3, Навески карналлита 200 г смешивают с 120 г бутиловой кислоты и в каждой добавляют пиридин в следующих количествах: опыт 3.1 - 5 г пиридина, т.е.

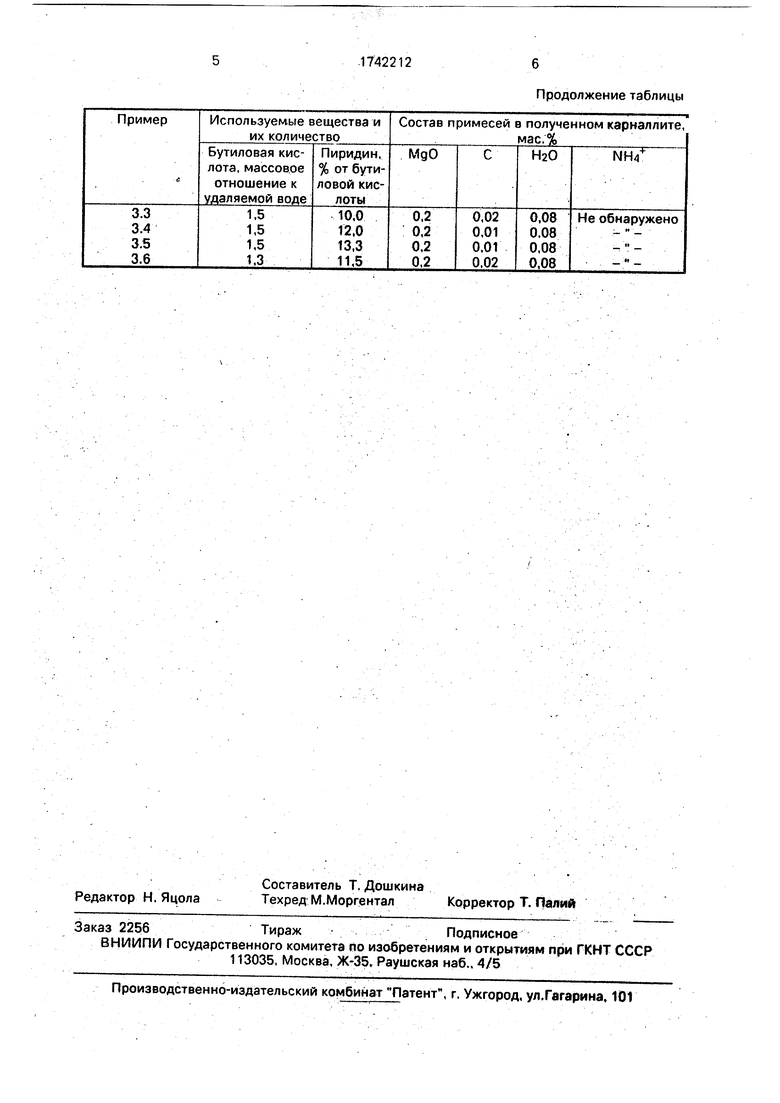

4.1% от веса кислоты; опыт 3.2 - 6 г, т.е. 5,0%; опыт 3.3 - 12 г, т.е. 10%; опыт 3.5 - 14,5 г, т.е. 12%; опыт 3.5-16 г. т.е. 13,3% от веса бутиловой кислоты,

После смешивания пробы нагревают с отгонкой жидкости, безводный карналлит анализируют на содержание примесей. В опыте 3.6 вводят 104 г бутиловой кислоты, т.е. соотношение бутиловая кислота:вода составляет 1,3:1, количество вводимого пиридина 12г, т.е. 11,5% от бутиловой кислоты. Результаты анализа карналлита на содержание примесей приведены в таблице.

Как видно из приведенных данных, карналлит, обезвоженный по известному способу, имеет весьма невысокое качество - высокое содержание МдО и, ионов аммония.

Применение в качестве органического компонента для обезвоживания хлормагни- евого сырья бутиловой кислоты позволяет значительно снизить содержание окиси магния и ионов аммония. Однако происходит загрязнение конечного продукта органическими примесями бутиловой кислоты и про- дуктами ее деструкции. Содержание углерода в примерах 2.1 - 2.4 составляет 0.4-0,5%. Оптимальной является дозировка бутиловой кислоты 1.3-1,5 кг на 1 кг кристаллизационной воды. Снижение воды до

1.2кг на t кг воды приводит к неполному обезвоживанию (пример 2.1). Пример 2.4 показывает, что увеличение дозы бутиловой кислоты выше предлагаемого предела не дает положительного эффекта (примеры 2.4 и 2.3) при повышенном расходе реагентов.

Анализ опытов, приведенных в примерах 3.1 - 3.6 показывает, что дополнительное введение пиридина в процессе обезвоживания хлормагниевого сырья позволяет снизить содержание в целевом продукте углеродсодержащих примесей. Причем, при дозировке пиридина ниже 5% от веса бутиловой кислоты качество продукта по углероду ниже, чем по известному способу (примеры 1 и 3.1), при использовании дозировки в предлагаемых пределах (5-12 мас.% от веса бутиловой кислоты) гораздо выше, чем по известному способу. Повышение дозировки пиридина выше 12%

нецелесообразно, так как это ведет к повышенному расходу реагентов без улучшения качества продукта.

Таким образом, предлагаемый способ по сравнению с известным позволяет повысить качество получаемого продукта за счет снижения в нем примесей: окиси магния на 0,7 мас.% и углеродов в 3 раза, сократить амортизационные и энергетические затраты за счет сокращения массопотоков в

20/30 раз, а также упростить способ за счет сокращения числа операций.,,, Формула изобретения Способ обезвоживания хлормагниевого сырья, включающий смешение его с органическими соединениями, нагрев смеси с отгонкой воды и органических соединений в виде азеотропной смеси с последующим ее разделением, отличающийся тем, что, с целью повышения качества конечного продукта за счет снижения содержания окиси магния и углерода в нем при одновременном упрощении процесса, в качестве органических соединений используют бутиловую кислоту при массовом соотношении к удаляемой воде, равном (1,3-1,5):1, с последующим перемешиванием и введением в полученную массу пиридина в количестве 5-12% от массы бутиловой кислоты.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2006 |

|

RU2309895C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2003 |

|

RU2241670C1 |

| Способ обезвоживания карналлита | 1986 |

|

SU1328293A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2008 |

|

RU2370441C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2012 |

|

RU2532433C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

Изобретение относится к производству хлормагниевого сырья для электролитического получения магния и хлора и способствует повышению качества конечного продукта за счет снижения содержания окиси магния и углерода в нем при одновременном упрощении процесса. Согласно изобретению хлормагниевое сьфье смешивают с бутиловой кислотой при массовом соотношении с удаляемой водой (1,3-1,5):. В полученную массу вводят пиридин в количестве 5-12% от массы бутиловой кислоты. По предложенному способу в полученном продукте содержание окиси магния снижается на 0,7 мас.% и углерода в 3 раза при одновременном упрощении процесса, 3 табл.

| Патент США Ms 3352634, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1988-12-20—Подача