Предлагаемое устройство относится к области металлургии.

Из уровня техники известны конструкции агрегатов для производства металлопродукции, служащие каждый по отдельности для расплавления металла, его рафинирования и подготовки к разливке [1]. Недостатками отдельно расположенных агрегатов являются большие потери тепла, возникающие при передаче металла из одного агрегата в другой, и возможность потерь самого металла вследствие его окисления. Эти недостатки частично устранены при создании комплексов, содержащих последовательно и близко расположенные агрегаты, передача металла между которыми осуществляется без больших тепловых потерь [2].

Дополнительная экономия энергозатрат достигается размещением отдельных устройств различного функционального назначения в одном теплоизолирующем кожухе. Сами устройства могут быть разделены перегородками или порогами [3]. Однако упомянутые выше решения не предусматривают установки в плавильно-рафинировочных агрегатах кристаллизаторов машин непрерывного литья заготовок (МНЛЗ), что приводит к необходимости передачи полученного металла в твердом или расплавленном состоянии на литейный передел, где возможно получение заготовок, пригодных для обработки металлов давлением.

Наиболее близко по совокупности признаков к предлагаемому устройству техническое решение [4], выбранное в качестве прототипа. Известное устройство включает плавильную, рафинировочную и раздаточную секции с крышками, соединенные металлопроводами и снабженные средствами загрузки сырых материалов, газо- и шлакоотвода, герметизации, создания повышенного и пониженного давления и нагрева, а также средство отвода расплава от раздаточной секции. В устройстве по прототипу секции расположены в отдельных корпусах, расположенных друг над другом, металлопроводы выполнены в виде втулок, соединяющих соседние секции. Благодаря наличию на выходе из раздаточной секции кристаллизатора в таком агрегате становится возможным получать заготовки непрерывного литья, а организация передачи металла по операциям в расплавленном состоянии позволяет избежать необходимости больших затрат энергии на его повторное расплавление. Однако такое конструктивное решение не позволяет надежно изолировать отдельные емкости различного функционального назначения друг от друга и создавать в каждой из них свои особые шлаковые и газовые режимы.

В предлагаемом техническом решении плавильная, рафинировочная и раздаточная секции расположены на одном уровне и снабжены единым подвижным теплоизолированным корпусом. Крышки рафинировочной и раздаточной секций выполнены прилегающими к секциям герметично, металлопроводы выполнены внутри разделяющих секции стенок в виде последовательно расположенных нижнего горизонтального, вертикального и верхнего горизонтального участков, причем нижний горизонтальный участок металлопровода соединяет предыдущую секцию с вертикальным участком металлопровода, а верхний горизонтальный участок металлопровода соединяет вертикальный участок с последующей секцией. Такое расположение участков позволяет надежно герметизировать соседние секции и организовать в каждой из них свой шлаковый и газовый режим.

Крышки секций выполнены стационарно установленными, а теплоизолированный корпус снабжен средствами вертикального и горизонтального перемещения. Такое конструктивное решение позволяет достичь высокой ремонтопригодности агрегата, поскольку облегчается доступ к футеровке и вспомогательным устройствам, размещенным в крышках агрегата.

Средство вертикального перемещения теплоизолированного корпуса выполнено в виде шарнирно-рычажного механизма, снабженного приводом. Это позволяет вывести корпус из соединения с крышкой и при дальнейшем горизонтальном перемещении обеспечить доступ к футеровке и вспомогательным механизмам, установленным в крышках.

Средство горизонтального перемещения выполнено в виде приводных колесных пар, установленных с возможностью движения по направляющим, что позволяет переместить корпус без больших энергетических затрат.

Рафинировочная секция соединена с плавильной секцией каналом отвода отходящих газов с установленным в канале межсекционным клапаном. Наличие канала позволяет дожигать угарный газ в плавильной секции и получить дополнительный источник тепла при расплавлении металла. Наличие клапана позволяет разобщить атмосферы плавильной и рафинировочной секции при отсутствии в рафинировочной секции избыточного давления отходящих газов.

Рафинировочная секция снабжена электромагнитным перемешивателем металла. Это позволяет перемешивать металл и ускорять прохождение реакций.

Средство отвода расплава от раздаточной секции выполнено в виде горизонтальной машины непрерывного литья заготовок. Это позволяет повысить выход годного при производстве слитков.

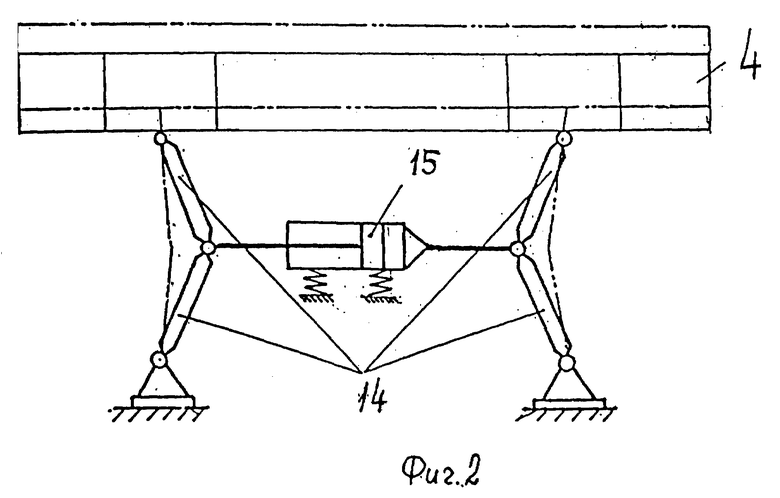

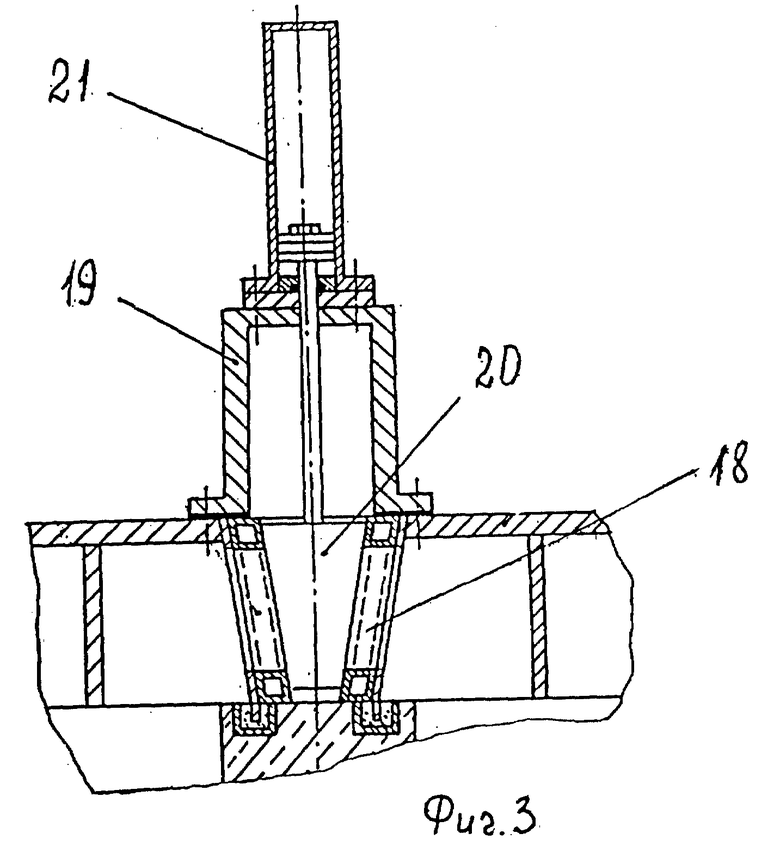

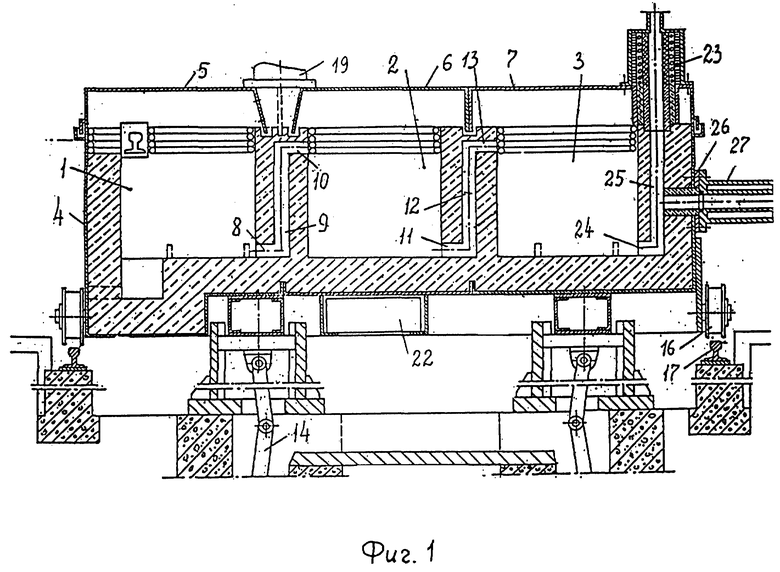

На фиг. 1 представлен разрез предлагаемого устройства, на фиг.2 изображена кинематическая схема привода средства вертикального перемещения, на фиг.3 изображен межсекционный клапан.

Плавильно-рафинировочный агрегат (фиг. 1) содержит плавильную, рафинировочную и раздаточную секции 1, 2 и 3, расположенных на одном уровне в едином теплоизолированном корпусе 4, и закрытых крышками 5, 6 и 7, причем крышки 6 и 7 прилегают к секциям герметично. Секции соединены металлопроводами, выполненными внутри разделяющих секции стенок, имеющих последовательно расположенные нижний горизонтальный 8, вертикальный 9 и верхний горизонтальный 10 участки. При этом нижний горизонтальный участок 8 соединяет предыдущую плавильную секцию с вертикальным участком 9, а верхний горизонтальный участок 10 соединяет вертикальный участок 9 с последующей рафинировочной секцией.

Аналогично нижний горизонтальный участок 11 соединяет предыдущую рафинировочную секцию с вертикальным участком 12, а верхний горизонтальный участок 13 соединяет вертикальный участок 12 с последующей раздаточной секцией.

Крышки 5, 6 и 7 секций выполнены стационарно установленными, а теплоизолированный корпус 4 снабжен средствами вертикального и горизонтального перемещения.

Средство вертикального перемещения теплоизолированного корпуса 4 выполнено в виде шарнирно-рычажного механизма 14 (фиг.2), снабженного приводом 15.

Средство горизонтального перемещения выполнено в виде колесных пар 16 (фиг.1), имеющих возможность качения по направляющим 17.

Рафинировочная секция 2 соединена с плавильной секцией 1 каналом 18 (фиг. 3) отвода угарного газа с установленным в канале на водоохлаждаемом седле межсекционным клапаном 19, содержащим затвор 20 с гидроприводом 21.

Рафинировочная секция 2 (фиг. 1) снабжена электромагнитным перемешивателем металла 22, размещенным под днищем секции.

Система создания повышенного и пониженного давления 23 позволяет организовать прокачку жидкого металла по каналам 24 и 25 в стенке раздаточной секции и передать этот металл через втулку 26 в водоохлаждаемый кристаллизатор 27 машины непрерывного литья заготовок. Вместо кристаллизатора машины непрерывного литья заготовок может быть установлено иное средство отвода расплава, например, для литья в изложницы.

Агрегат работает следующим образом. Шихта в виде подогретого или неподогретого лома подается в плавильную секцию 1 через боковое загрузочное отверстие, примыкающее к крышке 5. В стационарной стадии плавки необходимый тепловой режим создается отъемными канальными индукционными единицами, стационарными газовыми горелками или плазмотронами (не показаны) и за счет сжигания угарного газа, получаемого в рафинировочной секции 2. Расплавленный металл подается по каналам 8, 9, 10 в рафинировочную секцию 2 при создании в последней достаточного вакуума от средства создания пониженного давления в виде вакуум-насоса, присоединенного к крышке 6. При отсутствии такого перепада давления ванны и атмосферы секций 1 и 2 разобщены из-за наличия жидкого металла в горизонтальном канале 8. Такое решение позволяет отказаться от применения специальных затворов, имеющих низкую стойкость и надежность, а благодаря размещению секций в едином корпусе 4 снижены до минимума тепловые потери.

В секции 2, при необходимости, из стали или чугуна выжигается углерод до заданного его содержания путем подачи воздуха или кислорода через крышку 6, а также через герметизируемые отверстия вводятся легирующие добавки и раскислители. При помощи электромагнитного поля перемешивателя 22 перемешивают металл для ускорения прохождения реакций. Выжигание углерода ведут до угарного газа, который отводят через канал 18 (фиг. 3) в рабочее пространство секции 1, для чего открывают межсекционный клапан 19 отведением затвора 20 с помощью привода 21.

После доведения металла до кондиционного состояния расплав передается по каналам 11, 12, 13 (фиг. 1) из секции 2 в секцию 3 созданием давления в секции 2 и вакуумирования секции 3, что возможно, поскольку имеется плотное соединение последней с крышкой 7. Система создания повышенного и пониженного давления 23 позволяет организовать прокачку жидкого металла по каналам 24 и 25 в стенке раздаточной секции и передать этот металл через втулку 26 в водоохлаждаемый кристаллизатор 27 машины непрерывного литья заготовок, как это пояснено в описании к изобретению [5].

Из всех секций накопившийся шлак откачивают подводимым через крышки шлакоотсосом при отсутствии в секциях режима вакуумирования.

Для перефутеровки секций включают привод 15 средства вертикального перемещения теплоизолированного корпуса 4 и с помощью шарнирно-рычажного механизма 14 (фиг. 2) опускают корпус 4 (фиг. 1) до соприкосновения колесных пар 16 с направляющими 17. Включают привод горизонтального перемещения и выдвигают корпус из-под крышек, обеспечивая доступ к элементам, закрепленным на крышках и футеровке.

Для более рациональной загрузки оборудования используют сменный корпус с упомянутыми выше элементами, подкатывают его под освободившиеся крышки, герметизируют и эксплуатируют, как это было описано выше.

Техническим результатом от применения предлагаемого устройства является возможность создания газовых и шлаковых режимов в каждой из секций агрегата независимо друг от друга при возможности передачи жидкого металла из одной секции в другую без тепловых потерь.

Источники информации

1. Металлургические печи/ В.М.Миткалинный, В.А.Кривандин, В.А.Морозов и др. М.: Металлургия, 1987. 384 с.

2. Патент СССР N 1743360. Установка для непрерывного получения стали и способ непрерывного производства стали. МКИ C 21 B 13/14, заявл. 12.08.86, опубл. в БИ N 23, 1992.

3. А. с. СССР N 1592342. Устройство для непрерывной обработки металла и шлака реагентами. МКИ C 21 C 1/00, БИ N 34, 1990.

4. Шалимов А.Г., Янке Д., Кашин В.И. Перспективные направления научного поиска в черной металлургии. Труды международной конференции "Черная металлургия России и стран СНГ в XXI веке" М.: 6-10 июня 1994 г.: Металлургия, 1994, с.11-18.

5. А. с. СССР N 1109243. Способ горизонтальной непрерывной разливки металлов и установка для его осуществления. /Е.А. Коршунов, А.Н. Кузнецов, М. Б. Оводенко и др., N 2849403/22-02, заявл. 20.12.79, опубл. 23.12.79, БИ N 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| ПРОТИВОТОЧНЫЙ ГОРИЗОНТАЛЬНЫЙ ШНЕКОВЫЙ ЭКСТРАКТОР | 2000 |

|

RU2163499C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1999 |

|

RU2152287C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА ИЗ ОКСИДОСОДЕРЖАЩИХ РУД | 2000 |

|

RU2176060C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

Изобретение относится к металлургии, конкретнее к конструкции плавильно-рафинированных агрегатов. Агрегат содержит плавильную, рафинировочную и раздаточную секции с крышками, соединенные металлопроводами (МП) и снабженные средствами загрузки сырых материалов, газо- и шлакоотвода, герметизации, создания повышенного и пониженного давления и нагрева, а также средством отвода расплава от раздаточной секции. Плавильная, рафинировочная и раздаточная секции расположены на одном уровне и снабжены единым подвижным теплоизолированным корпусом. Крышки рафинировочной и раздаточной секций выполнены прилегающими к секциям герметично. МП выполнены внутри разделяющих секции стенок в виде последовательно расположенных нижнего горизонтального, вертикального и верхнего горизонтального участков. Нижний горизонтальный участок МП соединяет предыдущую секцию с вертикальным участком МП. Верхний горизонтальный участок МП соединяет вертикальный участок МП с последующей секцией. Крышки секций могут быть выполнены стационарно установленными. Корпус предпочтительно снабжен средствами вертикального и горизонтального перемещения, выполненными в виде шарнирно-рычажного механизма и приводных колесных пар соответственно. Рафинировочная секция соединена с плавильной секцией каналом отвода отходящих газов с установленным в нем межсекционным клапаном и снабжена электромагнитным перемешивателем металла. Предусмотрен отвод расплава от раздаточной секции на ГМНЛЗ. Техническим результатом является возможность создания газовых и шлаковых режимов в каждой из камер агрегата независимо друг от друга при возможности передачи жидкого металла из одной камеры в другую без тепловых потерь. 6 з.п.ф-лы, 3 ил.

| Шалимов А.Г | |||

| и др | |||

| Перспективные направления научного поиска в черной металлургии: Труды международной конференции "Черная металлургия России и стран СНГ в XXI веке" | |||

| - М., 6 - 10 июня 1994, Металлургия, 1994, с.11-18 | |||

| Способ изготовления электрических сопротивлений | 1957 |

|

SU112240A1 |

| ПЛАВИЛЬНО-РАЗДАТОЧНЫЙ АГРЕГАТ | 1970 |

|

SU431231A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ В ПОТОКЕ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1990 |

|

SU1751992A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ФУНКЦИОНАЛЬНОЙ РАЗГРУЗКИ НАПРАВЛЯЮЩИХ СКОЛЬЖЕНИЯ УЗЛОВ МАШИН | 0 |

|

SU174061A1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ВРОЖДЕННЫХ РАСЩЕЛИН ВЕРХНЕЙ ГУБЫ (ВАРИАНТЫ) | 2010 |

|

RU2440042C1 |

| US 5064174 A1, 11.12.91 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-06-27—Публикация

1998-10-13—Подача