Изобретение относится к промышленности строительных материалов, преимущественно,кпроизводству портландцементного клинкера во взвешенном состоянии.

Цель изобретения - уменьшение расхо-- да тепла на обжиг и повышение надежности процесса.

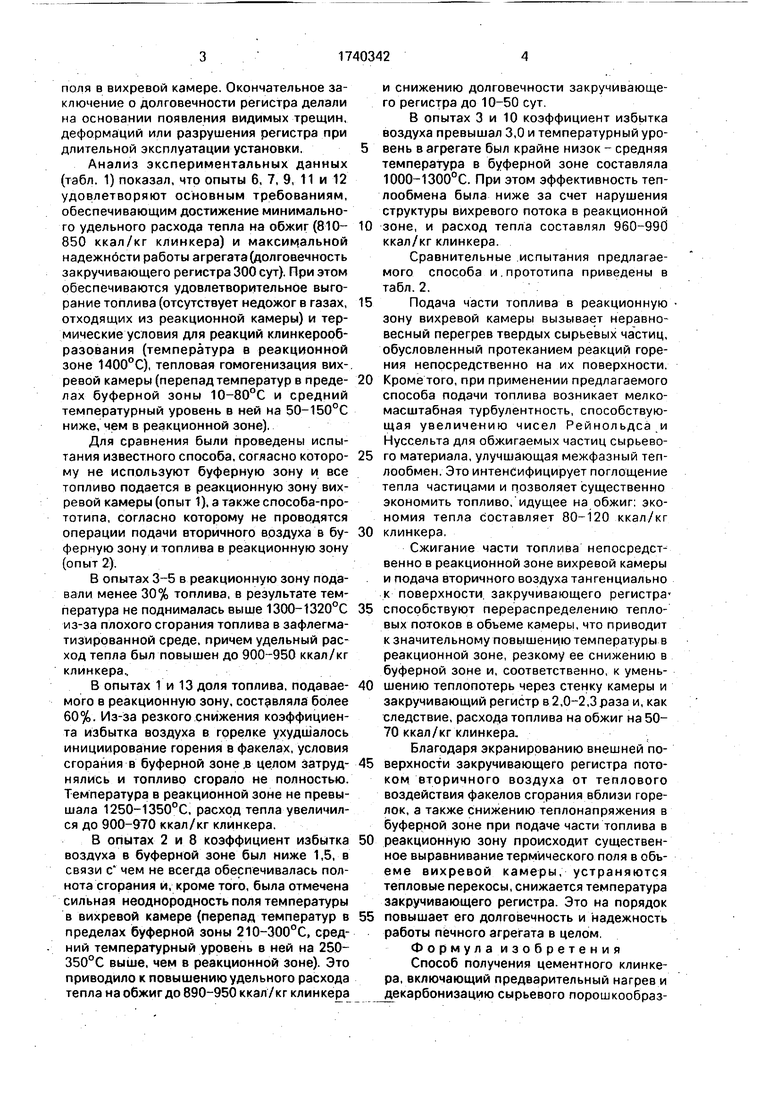

На чертеже приведена принципиальная схема печного агрегата.

Способ осуществляют следующим образом.

Порошкообразный сырьевой материал из дозатора пневмотранспортом подают в циклонный теплообменник 2 с декарбони- затором, откуда прошедший предварительную термохимическую подготовку сырьевой материал поступает в реакционную зону 3 вихревой камеры 1 через отверстия в верхней крышке. Обожженный продукт выходит через днище вихревой камеры 1 и направляется в клинкерный холодильник. В горелки 5 буферной зоны 4 подают часть топлива (40-70% от его общего количества) и некоторое количество воздуха, достаточное

для сгорания газового топлива до продуктов неполного окисления (например, до СО и Н2 при коэффициенте избытка воздуха 0,5). Остальное количество воздуха, обеспечивающее в буферной зоне 4 коэффициент избытка воздуха в пределах 1,5-3,0, поступает туда из клинкерного холодильника через завихритель б вторичного воздуха. Часть топлива в количестве 30-60% направляют через дополнительные горелки 7 в реакционную зону 3.

Экспериментальные данные обжига по предлагаемому способу сведены в табл. 1, в которой показаны также основные исходные параметры процесса (доля топлива реакционной зоны, доля вторичного воздуха, коэффициент избытка воздуха в буферной зоне), а также удельный расход тепла на обжиг и долговечность закручивающего регистра. В качестве топлива в экспериментах применяли природный газ. Надежность работы агрегата, определяемая долговечностью закручивающего регистра, при испытаниях оценивали косвенным образом - по неоднородности температурного

сл

С

vl 4 О СО

N ю

поля в вихревой камере. Окончательное заключение о долговечности регистра делали на основании появления видимых трещин, деформаций или разрушения регистра при длительной эксплуатации установки,

Анализ экспериментальных данных (табл. 1) показал, что опыты 6, 7, 9, 11 и 12 удовлетворяют основным требованиям, обеспечивающим достижение минимального удельного расхода тепла на обжиг (810- 850 ккал/кг клинкера) и максимальной надежности работы агрегата (долговечность закручивающего регистра 300 сут). При этом обеспечиваются удовлетворительное выгорание топлива (отсутствует недожог в газах, отходящих из реакционной камеры) и термические условия для реакций клинкерооб- разования (температура в реакционной зоне 1400°С), тепловая гомогенизация вихревой камеры (перепад температур в пределах буферной зоны 10-80°С и средний температурный уровень в ней на 50-150°С ниже, чем в реакционной зоне).

Для сравнения были проведены испытания известного способа, согласно которому не используют буферную зону и все топливо подается в реакционную зону вихревой камеры (опыт 1), а также способа-прототипа, согласно которому не проводятся операции подачи вторичного воздуха в буферную зону и топлива в реакционную зону (опыт 2).

В опытах 3-5 в реакционную зону подавали менее 30% топлива, в результате температура не поднималась выше 1300-1320°С из-за плохого сгорания топлива в зафлегма- тизированной среде, причем удельный расход тепла был повышен до 900-950 ккал/кг клинкера..

В опытах 1 и 13 доля топлива, подаваемого в реакционную зону, составляла более 60%. Из-за резкого снижения коэффициента избытка воздуха в горелке ухудшалось инициирование горения в факелах, условия сгорания в буферной зоне .в целом затруд- нялись и топливо сгорало не полностью. Температура в реакционной зоне не превышала 1250-1350°С, расход тепла увеличился до 900-970 ккал/кг клинкера.

В опытах 2 и 8 коэффициент избытка воздуха в буферной зоне был ниже 1,5, в связи с чем не всегда обеспечивалась полнота сгорания и, кроме того, была отмечена сильная неоднородность поля температуры в вихревой камере (перепад температур в пределах буферной зоны 210-300°С, средний температурный уровень в ней на 250- 350°С выше, чем в реакционной зоне). Это приводило к повышению удельного расхода тепла на обжиг до 890-950 ккал/кг клинкера

0 5

5

0 5

0

5

0

5

0

и снижению долговечности закручивающего регистра до 10-50 сут

В опытах 3 и 10 коэффициент избытка воздуха превышал 3,0 и температурный уровень в агрегате был крайне низок - средняя температура в буферной зоне составляла 1000-1300°С. При этом эффективность теплообмена была ниже за счет нарушения структуры вихревого потока в реакционной зоне, и расход тепла составлял 960-990 ккал/кг клинкера.

Сравнительные испытания предлагаемого способа и прототипа приведены в табл. 2.

Подача части топлива в реакционную зону вихревой камеры вызывает неравновесный перегрев твердых сырьевых частиц, обусловленный протеканием реакций горения непосредственно на их поверхности. Кроме того, при применении предлагаемого способа подачи топлива возникает мелкомасштабная турбулентность, способствующая увеличению чисел Рейнольдса и Нуссельта для обжигаемых частиц сырьевого материала, улучшающая межфазный теплообмен. Это интенсифицирует поглощение тепла частицами и позволяет существенно экономить топливо, идущее на обжиг экономия тепла составляет 80-120 ккал/кг клинкера.

Сжигание части топлива непосредственно в реакционной зоне вихревой камеры и подача вторичного воздуха тангенциально к поверхности закручивающего регистра способствуют перераспределению тепловых потоков в объеме камеры, что приводит к значительному повышению температуры в реакционной зоне, резкому ее снижению в буферной зоне и, соответственно, к уменьшению теплопотерь через стенку камеры и закручивающий регистр в2,0-2,Зраза и, как следствие, расхода топлива на обжиг на 50- 70 ккал/кг клинкера.

Благодаря экранированию внешней поверхности закручивающего регистра потоком вторичного воздуха от теплового воздействия факелов сгорания вблизи горелок, а также снижению теплонапряжения в буферной зоне при подаче части топлива в реакционную зону происходит существенное выравнивание термического поля в обь- еме вихревой камеры, устраняются тепловые перекосы, снижается температура закручивающего регистра. Это на порядок повышает его долговечность и надежность работы печного агрегата в целом

Формула изобретения

Способ получения цементного клинкера, включающий предварительный нагрев и декарбонизацию сырьевого порошкообразного-материала в запечном теплообменнике, его обжиг в вихревой камере, разделенной с помощью закручивающего регистра на буферную и реакционную зоны, подачу топлива и воздуха в горелки буферной зоны, отличающийся тем, что, с целью уменьшения расхода тепла на обжиг и повышения надежности процесса, топливо в количестве 30-60% от общего количества подают в реакционную зону вихревой камеры, а часть воздуха - в буферную зону тангенциально к поверхности закручивающего регистра до обеспечения в ней коэффициента избытка воздуха 1,5-3,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементного клинкера | 1989 |

|

SU1742248A1 |

| Способ обжига цементного клинкера | 1986 |

|

SU1423520A1 |

| Способ получения тонкодисперсного цементного клинкера | 1986 |

|

SU1401027A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ термохимической обработки угольной пыли и устройство для его осуществления | 1987 |

|

SU1459705A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2114078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА НА КОНВЕЙЕРНОЙ РЕШЕТКЕ | 1992 |

|

RU2049749C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

Изобретение относится к промышленности строительных материалов, преимуще- ственно - кпроизводству портландцементного клинкера во взвешенном состоянии. Целью изобретения является уменьшение расхода тепла на обжиг и повышение надежности процесса. Топливо в количестве 30-60% от общего количества подают в реакционную зону вихревой камеры, а часть воздуха - в буферную зону тангенциально к поверхности закручивающего регистра до обеспечения в ней коэффициента избытка воздуха 1,5-3,0. Расход тепла на обжиг составляет 810 ккал/кг клинкера. 1 ил., 2 табл.

Таблица 1

Режимные параметры обжига в агрегате вихревого типа при постоянной производительности по клинкеру Q кг/ч

Таблица 2 Данные сравнительных испытаний

Показатель

Температура в реакционной зоне,

°С

Температура стенки, °С Потери тепла в вихревой камере,

ккал/кг клинкера: с отходящими газами

с корпусом Расход тепла на обжиг, ккал/кг

клинкера Неравномерность температурного

поля, °С:

в буферной зоне

на закручивающем регистре

Долговечность закручивающего

регистра, сут

Прототип

Предлагаемый способ

1300 250

1400 80

220 50

810

10 -300

300

Cfb/jo6e#afl смесь

И

38 Сб/pbeSct смесб

Л

Воздух

А -А Топливо

/Возд

k.

Тол л и So

| Способ обжига предварительно декарбонизированной пылевидной цементной сырьевой смеси | 1957 |

|

SU144764A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1989-06-14—Подача