1

Изобретение относится к черной металлургии, а именно к производству огнеупорных изделий для бесстопорной разливки стали.

Известна шихта для изготовления огнеупоров, включаквдая,вес.%: карбид кремния с размером зерен 4,7-0,074 мм, 50-80, окись алюминия с размером зерен менее 10 мм 20-50 и глина-до 10 l. х

Недостатком этой-шихты являются невысокие мез ническая прочность, плотность и термостойкость.

Известна также шихта Для изготовления огнеупоров, включающая, вес.%: карбид кремния 20-75, глинозем 0,1-25 электрокорунд 10-30 и глина 7-28 |,2j

Недостаток такой шихты заключается в сравнительно невысокой механической прочности.

Наиболее близкой к предлагаемой является шихта для изготовления огнеупоров, включающая, вес.%: карбид крем ния 30-90, электрокорунд 10-70, огнеупорная глина и временная связка до 5 З.

Однако такая шихта обладает невысокими термической стойкостью и механической прочностью и высокой пористостью, t

.Изделия, изготовленные из известной шихты, имеют предел .прочности на сжатие 500 кгс/см, термическую стойкость 7-8 теплосмен (130б°С вода), пористость 18-20%.

Цель изобретения - повышение термической стойкости, механической прочности и снижение пористости.

Поставленная цель достигается тем,

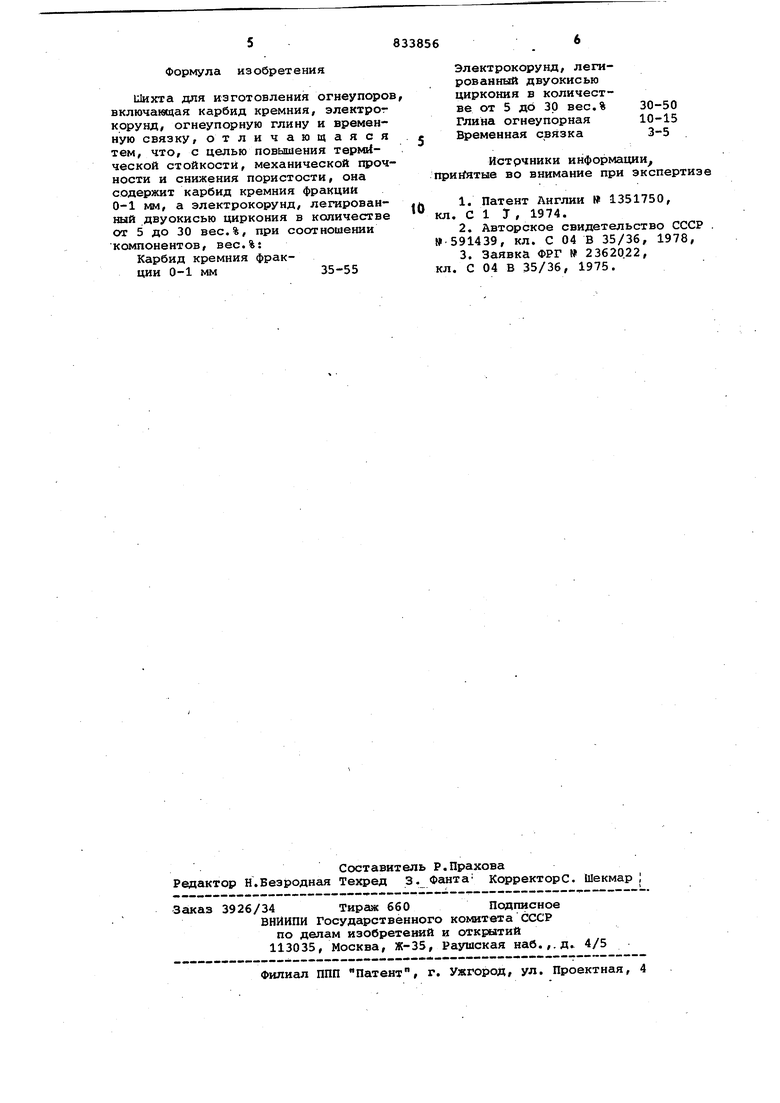

o что шихта для изготовления огнеупоров, вк4та)чающая карбид кремния, элект рокорунд, огнеупорную глину и временную связку, содержит карбид кремния фракции 0-1 мм, а электроко5рунд, легированный двуокисью циркония в количестве 5-30 вес.% при соотношении компонентов, вес.%: Карбид кремния фрак35-55ции 0-1 мм

0 Электрокррунд,легированный двуокисью циркония, в количестве от 5

30-50 до 30 вес.%

5

10-15 Глина огнеупорная

3-5 Временная связка

Введение в шихту электроксрунда, легированиого двуокисью циркония от 5 до 30%, благоприятно сказывает0ся на формировании структуры огнеупоa. Содержание двуокиси циркония в лектрокорунде менее 5% не оказыват заметного влияния на свойства огнеупоров, так как количество ZrO, в ихте в этом случае составляет менее 1,5-2,5%. С увеличением содержания Zr0.2 в электрокорунде свойства огнеупора улучшаются. Однако повышение содержания ZrQ более 30% снижает механическую прочность изделий, поскольку состав огнеупорной шихты приближается к эвтектическому и вследствие образования большого количества стеклофазы снижаются механические характеристики огнеупора.

Двуокись циркония, являясь в электрокорунде самостоятельной фазой, в результате термической обработки перераспределяется и легирует высокомуллитизцрованную связку, повыаая ее эксплуатационные свойства, последняя связывает зерна карбида кремния и циркониевого электрокорунда, вследствие чего получается плотный и прочный черепок с мелкопористой структурой, обеспечивающий получение высоких физико-керамических показат елей: термической стойкости, механической прочности, а также низкой пористости.

Диапазон граничных значений введения циркониевого электрокорунда обусловлен тем, что при уменьшении его количества в шихте менее 30% снижается механическая прочность изделий, а при увеличении более 50% повышается пористость и также снижается механическая прочность. Содержание в шихте глинистой составляющей от 10 до 15% обусловливает ухудшение свойств шихты при изменении граничных значений. Содержание в шихте менее 10% глинистой составляющей не обеспечивает образования муллитовой связки в количестве, достаточном для связывания зерен карбида кремния и электрокорунда, а содержание глинистой составляющей более 15% способствует значительному снижению температуры начала деформации под нагрузкой, шлакоустойчивости и термической стойкости изделий из предлагаемой шихты.

Предлагаемую шихту готовят в смесительных бегунах следующим обра- зсял. Подают зернистый карбид кремния и электрокорунд, после чего смесь увлажняют связкой и перемешивают 1-2 мин. Затем подают глинистую составляющую для обволакивания смоченной поверхности зерен, опять перемешивают 1-2 мин и засыпают тонкомолотый карбид кремния и циркониевый электрокорунд. Влажность массы 3-3,5%. Временной связкой может быть, например, сульфитно-спиртовая барда плотностью не менее 1,24 г/см Цикл перемешивания массы 10 мин. Изделия прессуют при давлении 12001300 кг/см, обжиг производят при 1320-1340°С в восстановительной атмосфере.

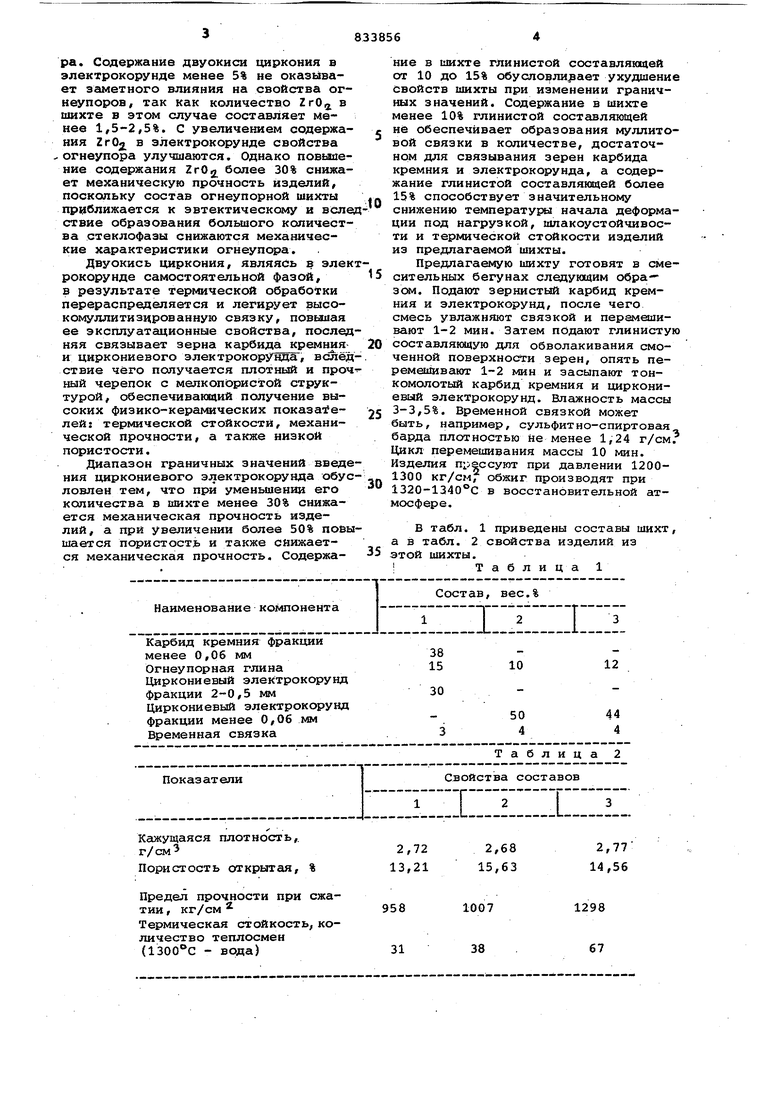

В табл. 1 приведены составы шихт, а в табл. 2 свойства изделий из этой шихты. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1127874A1 |

| Шихта для изготовления огнеупорного материала | 1974 |

|

SU541821A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Шихта для изготовления огнеупоров | 1973 |

|

SU449899A1 |

| Шихта для изготовления огнеприпаса | 1975 |

|

SU591439A1 |

| Шихта для изготовления огнеупоров | 1988 |

|

SU1636393A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1030343A1 |

| Ангобирующее покрытие для огнеупоров | 1976 |

|

SU765242A1 |

Предел прочности при сжатии, кг/см Термическая стойкость, количество теплосмен ( - вода)

1298

1007

67

38 583 Формула изобретения Шихта для изготовления огнеупоров, включающая карбид кремния, электрог корунд, огнеупорную глину и временную связку, отличающаяся тем, что, с целью повышения TepMrfческой стойкости, механической прочности и снижения пористости, она содержит карбид кремния фракции 0-1 мм, а электрокорунд, легированный двуокисью циркония в количестве от 5 до 30 вес.%, при соотношении компонентов, вес.%: Карбид кремния фракции 0-1 мм 35-55 66 Электрокорунд, легированный двуокисью циркония в количестве от 5 до 30 вес,% 30-50 Глина огнеупорная 10-15 Временная связка 3-5 Истрчники информации прийятые во внимание при экспертизе 1. Патент Англии № 1351750, кл. С 1 Т , 1974. 2. Авторское свидетельство СССР . 591439, кл. С 04 В 35/36, 1978, 3. Заявка ФРГ № 23620.22, кл. С 04 В 35/36, 1975.

Авторы

Даты

1981-05-30—Публикация

1979-08-02—Подача