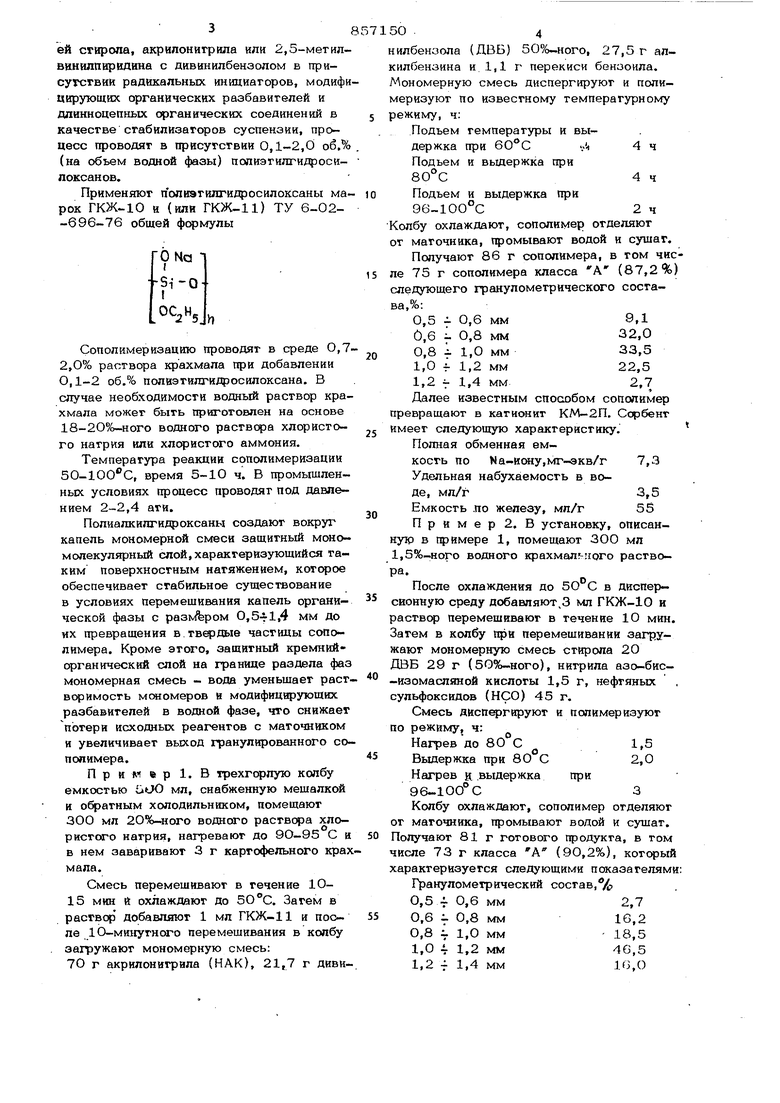

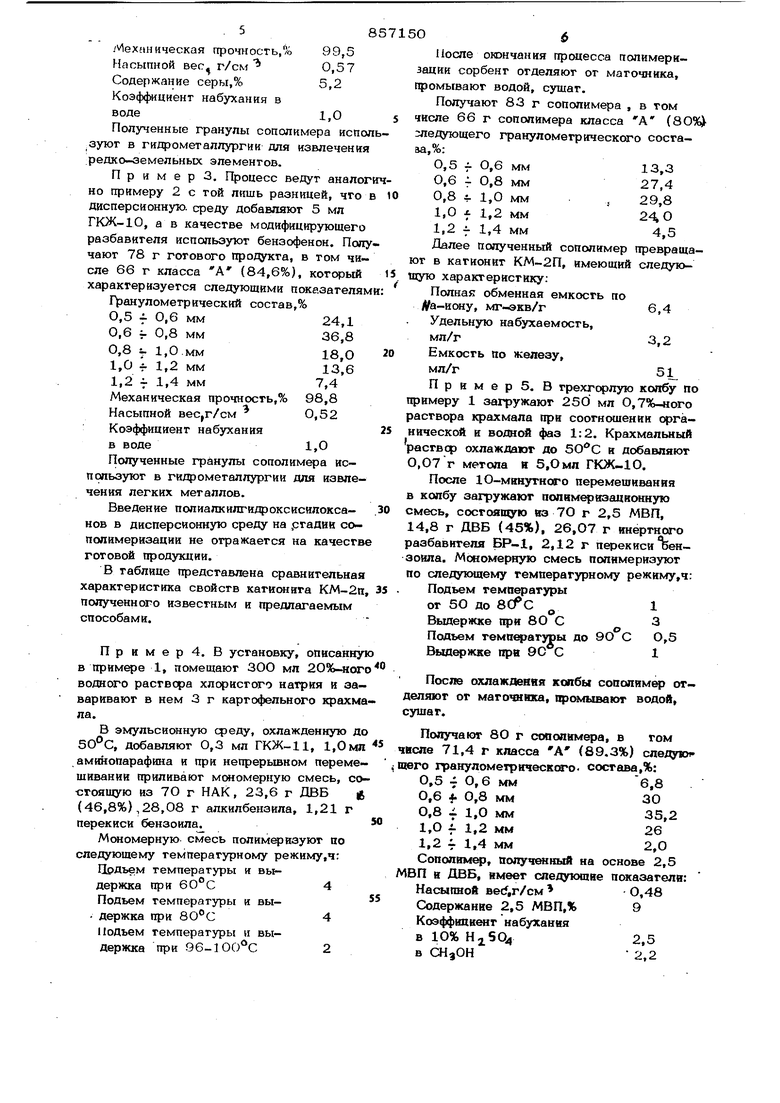

Изобретение огносигся к технологии получения гранульных сополимеров и может быть, использовано в химической про мышленности, а сополимеры - в качестве полимерной основы при синтезе ионообменных смол. Известен способ получения гранульньи сополимеров сополимеризацией виниловых мономеров с дивинилбензолом в водной фазе, где стабилизатором суспензии является крахмал l. По этому способу не удается получить стабильного выхода гранул сополимера гЬ размером более 0,5 мм (класс А 0,5 - 1,4 мм), которые используют для приготовления сорбентов, применяемых в гидрометаллургии для извлечения метал лов из растворов и пульп, Наиболее близким к изобретению по технической сущности является способ по лучения гранульных срполимеров водноэм льсионной сополимеризацией стирола, акр лонитрила или 2,5-метилвинилпиридина с дивинилбензолом в присутствии радикальных инициаторов, модифицирующих органических разбавителей и дпинноцепных органических соединений в качестве стабилизаторов суспензии 2J. Сополимеризацию по этому способу проводят в 1Б-2О%-ных водных растворах хлористого натрия или хлористого аммония с добавлением 1-2% картофельного крахмала и О,1-О,3% аминопарафинов марки АНПа-Ю (). По известному способу удается получить сополимер с размером гранул до 0,Б мм. Гфи этом выход сополимера класса А (более 0,5 мм) колеблется от 20 до 6О%. Такой низкий нестабильный выход сополимера требуемого грануломегрического состава значительно удорожает себестоимость ко ;ечнаго продукта. Цель кзобрегения - увеличение выхода сополимера в размером гранул более О,5 мм. Эта цель достигается тем, что согласо способу получения гранульньк-сополимеров водноэмульсионной сополимеризецн3ей сгиропа, акрилонигрила или 2,5-метнл Вйннлпнридйна с дивннилбензолом в прису1х:гвни радикальных иннциагоров, модиф цирующих органических разбавителей и длинноцепных органических соединений в качесгве сгабилизагоров суспензии, процесс проводят в гфисугсгвии 0,1-2,0 об,% (на объем водной фазы) попиэгилгидросилоксанов. Применяют полиэгилгидросилоКсаны ма рок ГКЖ-10 и (или ГКЖ-11) ТУ 6-02-696-76 общей формулы Si-о OC,,H5j Сополимеризацию проводят в среде О,7 2,0% раствора крахмала при добавлении 0,1-2 об.% полиэтилгидросилоксана, В случае необходимости воднъй раствор кра хмала может быть пригоговлен на основе 18-2О%-ного водного раствора хлористого натрия или хлористого аммония. Температура реакции сополимеризации SO-IOO C, время 5-10 ч. В промышленнък условиях процесс проводят под Давлением 2-2,4 ати. Полиалкилгидроксаны создают вокруг капель мономерной смеси защитный мономолекулярный слой, характеризующийся таким поверхностным натяжением, которое обеспечивает стабильное существование в условиях перемешивания капель органической фазы с 0,541,4 мм до ях превращения в твердые частицы сополимера. Кроме этого, защитный кремнийорганический слой на границе раздела фаз мономерная смесь - вода уменьщает раст воримость мономеров и модифицирующих разбавителей в водной фазе, что снижает потери исходнък реагентов с маточником и увеличивает въкод гранулированного со полимера. Пример 1. В трехгарпую колбу емкостью iJUO мл, снабженную мещалкой и обратным холодильником, помещают ЗОО мл 2О%-ного водного раствора хлористого натрия, нагревают до 9О-95 Си в нем заваривают 3 г картофельного кра мала. Смесь перемешивают в течение 1015 мин ft охлаждают до 5О°С. Затем в раствор добавляют 1 мл ГКЖ-11 и после 1О-мииутного перемешивания в колбу загружают мономерную смесь: 70 г акрилонитрила (НАК), 21,7 г диви50 .4 нилбеноола (ДВБ) 50%-ного, 27,5 г алкнлбензика и 1,1 г перекиси бензоила. Мономерную смесь диспергируют и полимеризуюг по известному температурному режиму, ч: Подъем температуры и выдержка при бО С-лн4 ч Подъем и вьщержка при Подъем и выдержка при 96-100°С2 ч Колбу охлаждают, сополимер отделяют от маточника, Гф омывают водой и суща г. Получают 86 г сополимера, в том числе 75 г сополимера класса А (87,2%) следующего гранулометрического состава,%: О,5 - О,6 мм9,1 0,6 - 0,8 мм32,0 0,8 - 1,0 мм33,5 1,0 1,2 мм 1,2 1,4 мм2,7 Далее известным способом сополимер превращают в катионит КМ-2П. Сорбент имеет следующую характеристику. Полная обменная емкость по Ма-иот у,мг-экв/г 7,3 Удельная набухаемость в воде, мл/г3,5 Емкость .по железу, мл/г 55 Пример 2. В установку, описанную в примере 1, помещают ЗОО мл 1,5%-ного водного крахмаленого раствора. После охлаждения до в дисперсионную среду добавляют,3 мл ГКЖ-10 и раствф перемешивают в течение 10 мин. Затем в колбу {фИ перемешивании загружают мономерную смесь стирола 20 ДВБ 29 г (5О%-ного), нитрила азо-бис-изомасляной кислоты 1,5 г, нефтянъхх сульфоксидов (НСО) 45 г. Смесь диспергируют и полимеризуют по режиму, ч: Нагревдо 80° С1,5 Выдержка при 80 С2,0 Нагрев R выдержка при 96-1ОО°С3 Колбу охлаждают, сополимер отделяют от маточника, промывают водой и сушат. Получают 81 г готового продукта, в том числе 73 г класса А (9О,2%), который характеризуется следующими показателями: Гранулометрический состав,/ О,5 - 0,6 мм2,7 О,6 - 0,8 мм16,2 0,8 - 1,0 мм- 18,5 1,0 - 1,2 мм46,5 1,2 - 1,4 мм1(3,0 /Иеханическая прочность,% 99,5 Насыпной вес r/CNf 0,57 Содержание серы,%5,2 Коэффициент набухания в воде1,0 Полученные гранулы сополимера испо зуюг в гидрометаллургии для извлечения редко-земельных элементов. П р и м а р 3, Процесс ведут аналог но примеру 2 с той лишь разницей, чго дисперсионную, среду добавляют 5 мл ГКЖ-10, а в качестве модифицирующего разбавителя используют бензофенон. Пол чают 78 г готового продукта, в том числе 66 г класса А (84,6%), который характеризуется следующими показателям Гранулометрический состав,% О,5 - 0,6 мм24,1 0,6 - 0,8 мм36,8 0,8 1,0 мм18,0 1,0 - 1,2 мм13,6 1,2 - 1,4 мм7,4 Механическая прочность,% 98,8 Насыпной вес,г/см0,52 Коэффициент набухания в воде1,О Полученные гранулы сополимера используют в гидрометаллургии для извлечения легких металлов. Введение полиалкилгидроксисилоксанов в дисперсионную среду на ртадии сополимеризации не отражается на качеств готовой продукции. В таблице представлена сравнительная характеристика свойств катионига КМ-2п полученного известным и предлагаемым способами. Пример 4. В установку, описанну в примере 1, помещают ЗОО мл 20%-ног водного раствора хлористого натрия и заваривают в нем 3 г картофельного крахм ла. В эмульсионную среду, охлажденную д 5О°С, добавляют 0,3 мл ГКЖ-11, 1,0 ми амннопарафина и при непрерывном переме шивании приливают мономерную смесь, со стоящую из 7О г НАК, 23,6 г ДВБ f (46,8%),28,08 г алкилбензила, 1,21 г перекиси бензоила Мономерную смесь полимернзуют по следующему тек1Пературному режиму.ч: Црдьем температуры и выдер ска при Подъем температуры и вы. держка при 8О°С4 Подъем температуры и выдержка при 96-1ОО С2 06 После огончания процесса полимеризации сорбент отделяют от маточника, промывают водой, сушат. Получают 83 г сополимера , в том числе 66 г сополимера класса А (8О% :шедующего гранулометрического состааа,%: О,5 f 0,6 мм13,3 0,6 f 0,8 мм27,4 0,8 i 1,0 мм, 29,8 1,0 f 1,2 мм24 О 1,2 f 1,4 мм4,5 Далее псзяученный сополимер превращат в катионит КМ-2П, имеющий следуюую характеристику; Полная обменная емкость по Afa-иону, мг-экв/г6,4 Удельную набухаемость, мл/г3,2 Емкость по железу, мл/г51 Пример 5. В трехгс лую колбу по римеру 1 загружают 250 мл О,7%-ного аствора крахмала при соотношении оргаической и водной фаз 1:2. Крахмальный аствф охлаждаюг до и добавляют ,О7 г метола и б.Омл ГКЖ-Ю. После lO-MKHyTHCwo перемешивания колбу загружают полвмервзационную месь, состоящую из 7О г 2,5 МВП, 4,8 г ДВБ (45%), 26,О7 г инертного азбавителя БР-1, 2,12 г перекиси %еноила. Мономерную смесь полнмеризуют о следующему температурному режиму,ч: Подъем температуры от 5О до 8Cfc д1 Выдержке при ВО Подъем температуры до 9О С 0,5 Выдержке при 9О С1 После охлаждения колбы сополимер отеляют от маточника, промывают водой, ушат. Получают 80 г сополимера, в том исле 71,4 г класса А (89.3%) слвдзгю1его гранулометрического. состава,%: 0,5 - 0,6 мм6,8 О,6 4. 0,8 мм30 0,8 - 1,0 мм35,2 1,О - 1,2 мм26 1,2 - 1,4 мм2,0 Сополим, полученный на основе 2,5 ВП и ДВБ, имеет следующие показатели: Насыпной Becf,r/CM - 0,48 Содержание 2,5 МВП,%9 Коэффициент набухания в 1О% H2.SO42,5 в CHjOH 2,2

Далее иавесгным способом сополимер 2,5 МВП и ДВБ апкилнруюг диметипсульфатом и получают аниониг ВП-1Ап, имеющий следующую характеристику:

Полную обменную емкость,

4,8

MI -ЭKB/Г

Удельную набухаемость,

3,2 99

Механическую 1фочность,%

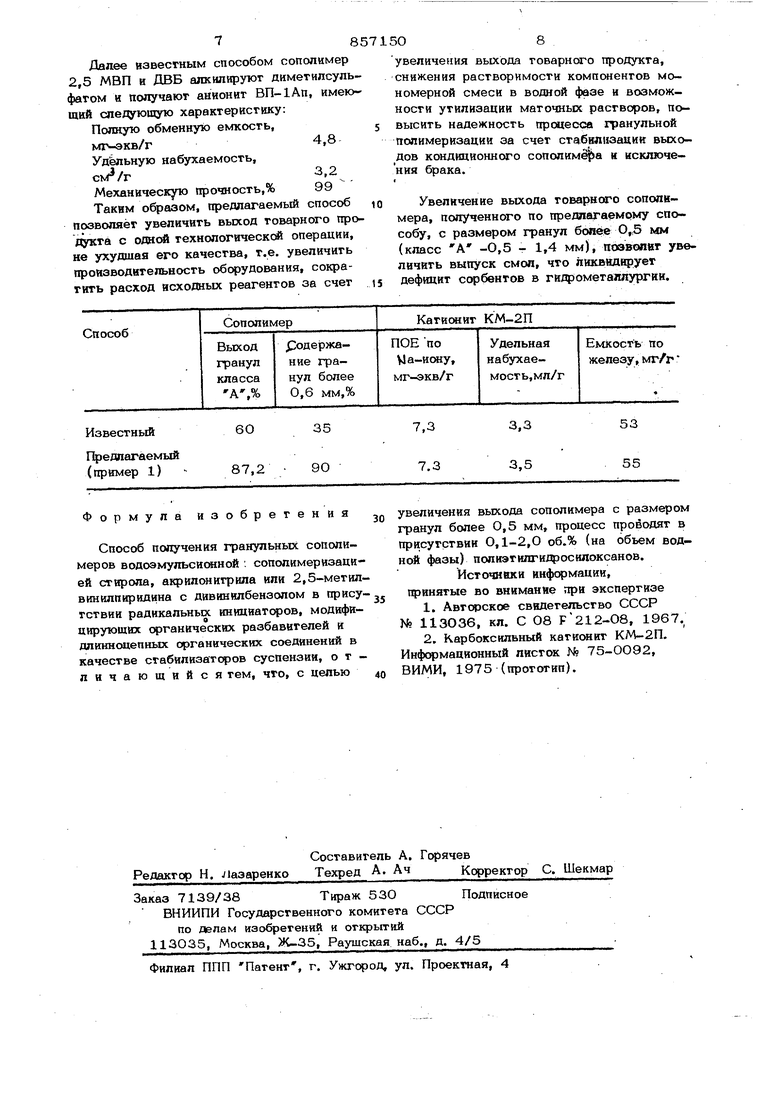

Таким образом, предлагаемый способ позволяет увеличить выход товарного проаукта с однсА технологическсй операции, не ухудшая его качества, т.е. увеличить производительность оборудования, сократить расход исходных реагентов за счет

увеличения выхода товарного продукта, снижения растворимости компонентов мономерной смеси в водной фазе и возможности утилизации маточных растворов, повысить надежность процесса гранульной полимеризации за счет стабилизации выходов кондиционного сополим а и исключе- ния брака.

Увеличение выхода товарнс«го сополимера, полученного по предлагаемому способу, с размером гранул бояее О,5 мм (класс А -0,5 - 1,4 мм), позвопвт увеличить выпуск смол, что ликвидирует дефицит сорбентов в гидрометаллургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбентов | 1974 |

|

SU496287A1 |

| Способ получения анионитов | 1988 |

|

SU1657513A1 |

| КОМПЛЕКСООБРАЗУЮЩИЙ ИОНИТ ДЛЯ ИЗВЛЕЧЕНИЯ РЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

SU1407009A1 |

| Способ получения катионов | 1990 |

|

SU1781233A1 |

| Способ получения комплексообразующих ионитов | 1977 |

|

SU675058A1 |

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

| Способ получения гранульного анионита | 1987 |

|

SU1497187A1 |

| Способ извлечения одновалентных катионов и нитратионов из сбросных пульп и растворов | 1981 |

|

SU944634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СЛАБООСНОВНЫХ АНИОНИТОВ | 2008 |

|

RU2387673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2008 |

|

RU2391356C1 |

Формула изобретения Способ получения гранульных сополимеров водоэмульсисжной . сополимеризацией стирола, акрилонитрила или 2,5-метилвинилпиридина с дивинилбензолом в присутствии радикальньсх инициаторов, модифицирующих органических разбавителей и длинноцепных органических соединений в качестве стабилизаторов суспензии, отличающийся тем, что, с целью увеличения выхода сополимера с размером гранул более О,5 мм, процесс проводят в присутствии 0,1-2,0 об.% (на объем водной фазы) полиэтилгидросилоксанов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 113О36, кл. С ОБ Р212-О8, 1967. 2.Карбоксильный катисдаит КМ-2П. Информационный листок № 75-ОО92, ВИМИ, 1975 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-07-31—Подача