Изобретение относится к черной металлургии, конкретнее к устройствам для продувки жидкого металла нейтральным газом.

Целью изобретения является улучшение качества стали, степени использования газа и увеличение срока службы.

Установление внутри трубы предлагаемой фурмы стержней с образованием остроугольных трактов для интенсивной подачи газа позволяет осуществить диспергирование струй за срезом фурмы и увеличить глубину и ширину проникновения струй, что позволяет увеличить расход газа без больших выбросов шлака. Кроме того, установка стержней (ил« профильного проката) внутри трубы длиной 0,4 - 0,6 футерованной части фурмы и наличие шлакоустойчивой футеровки сохраняют струйное введение газа в металл до конца продолжительной эксплуатации фурмы.

При общем сечечии трех остроугольных трактов в 2,5 раза меньше внутреннего сечения трубы и увеличении подачи газа с 40

до 100 м /ч скорость истечения из фурмы увеличивается в 5 раз. Углубление проникновения струй сопровождается диспергированием острых углов. Интенсивное перемешивание больших объемов металла и шлака ускоряет достижение однородности химического состава.

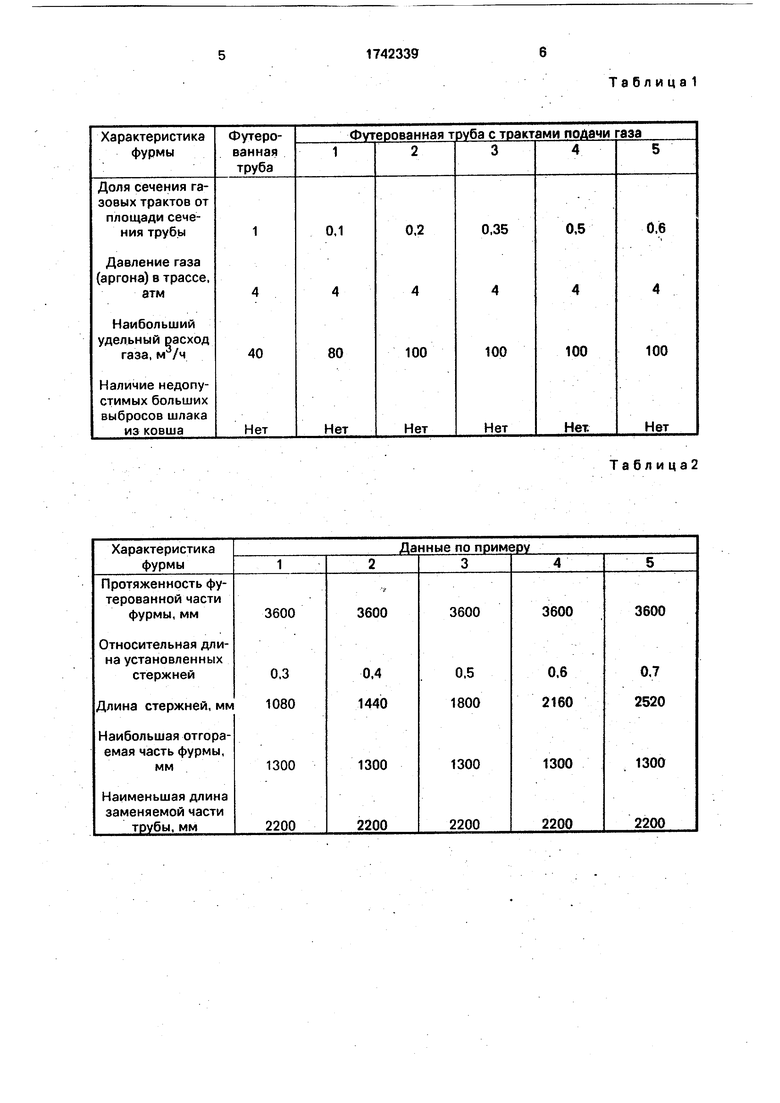

При имеющемся в трассе давлении газа (4 атм) уменьшение площади сечения струй менее 0,2 сечения трубы показывает возможность расхода до 80 м3/ч газа (табл. 1). В случае площади сечения струй более 0,5 от сечения трубы увеличение расхода газа более 100 м /ч сопровождается большими выплесками шлака, что указывает на снижение степени эффективного использования газа.

Применение в фурме различных стержней позволяет создавать в зависимости от имеющихся условий варианты остроугольных, ленточных и серповидных струй любого сечения. Протяженность стержней более расходуемой части фурмы в процессе экс(Л

С

2 ю со

СА О

плуатации при шлакоустойчивой футеровке обеспечивает продолжительную эффективную работу фурмы с введением газа рациональными струями. Выполнение стержней протяженностью менее 0,4 футерованной части фурмы приводит в конце эксплуатации к продувке без трактов подачи газа, а более 0,6 футерованной части - к неоправданным расходам стержней и снижению давления газа (табл. 2).

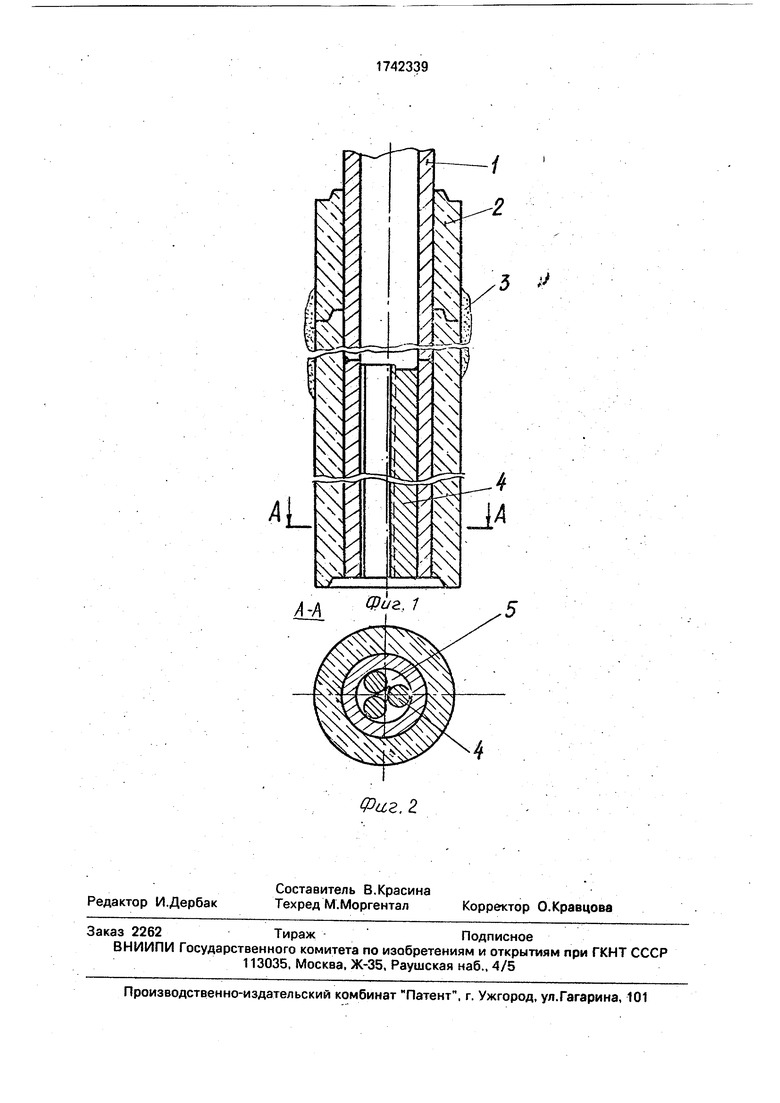

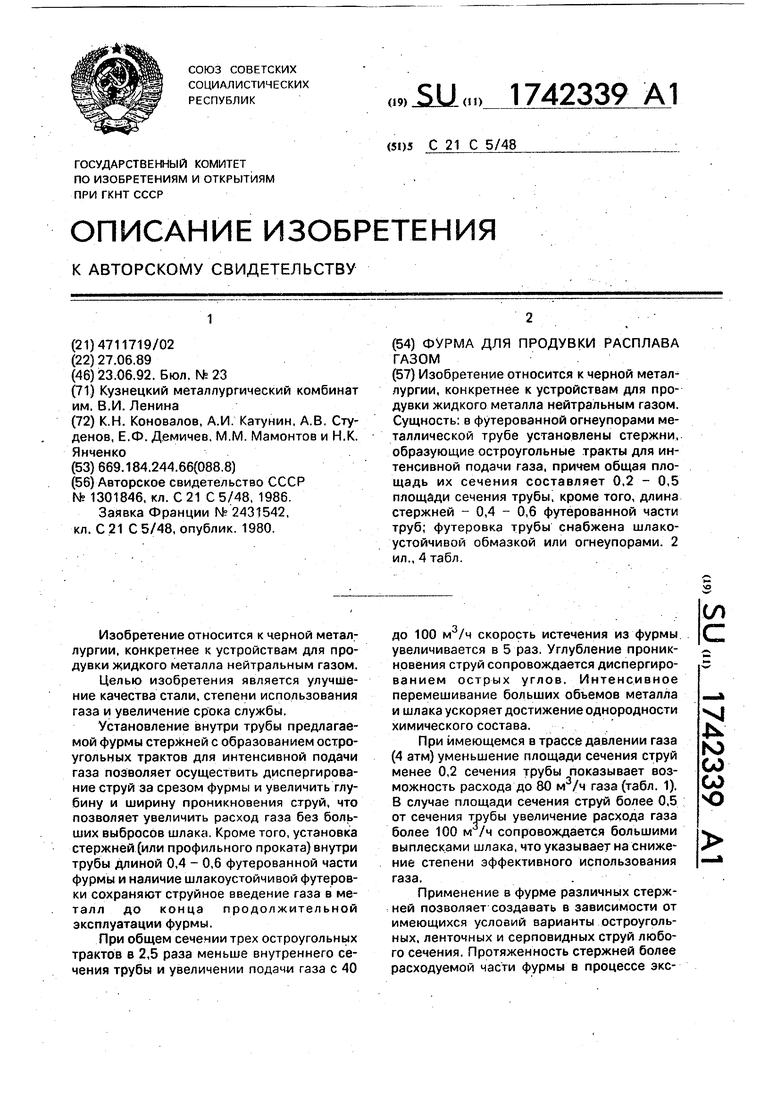

На фиг. 1 изображена конструкция предлагаемой фурмы; на фиг. 2 - разрез А-А на фиг, 1 .Фурма содержит толстостенную трубу 1 с огнеуопорной футеровкой 2 и шлакоустойчивой обмазкой 3 стержня 4 (круглые), обра- зующего между собой и трубой 1 тракты 5 подачи газа для введения аргона остроугольными струями и с большей скоростью.

Пример. Сталь выплавляют в 100-тонной электропечи одношлаковым процессом с введением в ковш извести, плавикового шпата, ферросилиция, силикомарганца, алюминия во время выпуска металла из печи. Замеряют температуру, отбирают пробу металла и шлака. После корректирующих добавок обычную продувку аргоном произ- водя через футерованную трубу с внутренним диаметром 40 мм при удельном расходе аргона 30 - 40 м3/ч. Давление аргона в трассе 4 атм. Продолжительность продувки 5-8 мин.

С целью исключения отклонений по содержанию в стали марганца, кремния, хрома исследуют 5 типов фурм.

В заменяемой части фурмы приварива- ют 2 - 4 круглых стержня диаметром 12-19 мм так, чтобы образовались 3-4 тракта подачи газа. Общее сечение трактов от сечения трубы испытают в пределах 0,1 - 0,6 (табл. 1). Длина стержней 1000 - 2500 мм (табл. 2). Время продувки 4-5 мин при расходе аргона 80-100 м3/ч. Выбросы шлака газовыми скоплениями поддерживают в допустимых пределах, регулируя подачу газа (табл. 1). Во всех случаях наблюдают рас- ширение области выделения газов на

поверхности шлака. Высокие выбросы шлака возле фурмы при наибольшем сечении струй 0,6 и расходе газа 100 м3/ч. Наблюдают более быстрое понижение температуры металла во время продувки,

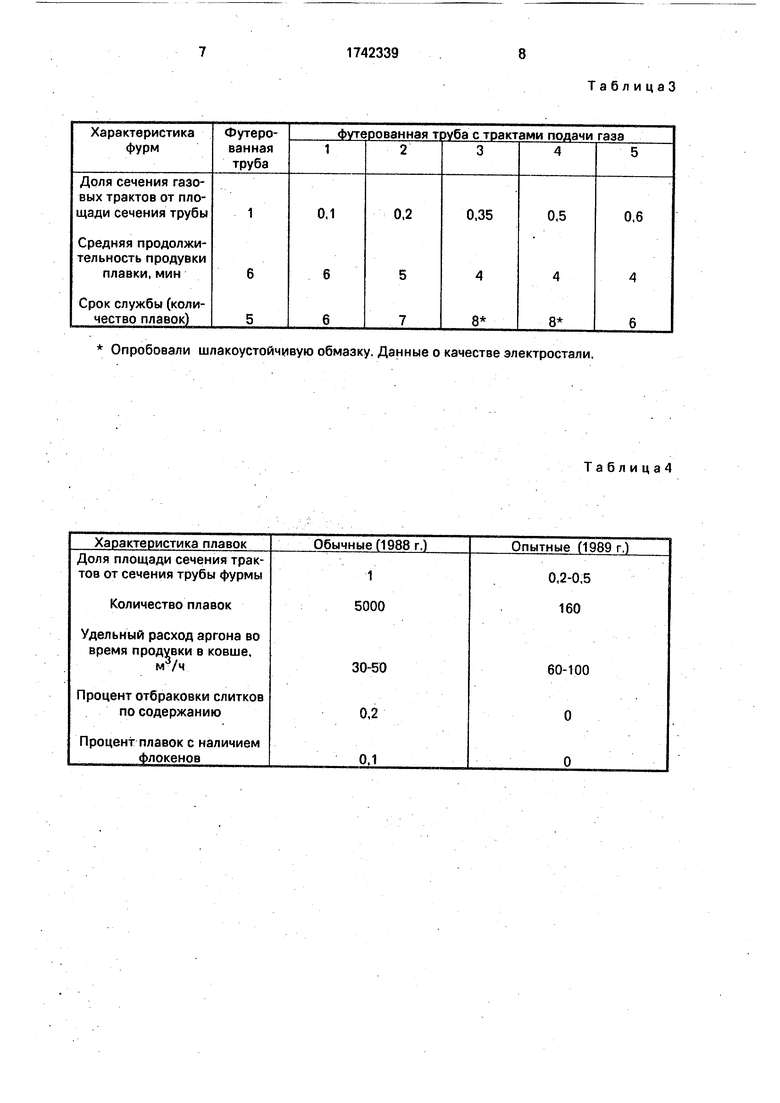

Шлакозащитная хромомагнетитовая обмазка протяженностью 800 - 1000 мм соответствует уровню шлака при погруженной фурме в металл на глубину 1800 мм. Стойкость фурм увеличивается в среднем на 2 плавки. Обычная стойкость 4-6 плавок. Возможно дальнейшее увеличение службы при футеровке шлакоустойчивыми огнеупорными материалами (табл. 3).

На опытных плавках отсутствует брак первых и последних слитков из-за отклонений по содержанию марганца, кремния и хрома (табл. 4). Загрязненность крупными неметаллическими включениями подшипниковой стали ШХ15 уменьшилась.

На опытных плавках в заготовках при контроле не было флокенов и выпадов по механическим свойствам конструкционной стали.

Использование фурмы позволяет осуществить диспергирование струй за срезом фурмы и увеличить глубину и ширину проникновения струй, что позволяет увеличить расход газа без больших выбросов шлака. Интенсивное перемешивание больших объемов металла и шлака ускоряет достижение однородности химического состава.

Формула изобретения Фурма для продувки расплава газом, содержащая футерованную металлическую трубу с размещенными в ней стержнями, образующими остроугольные тракты подачи газа, отличающаяся тем, что, с целью повышения качества стали, степени использования газа и увеличения срока службы фурмы, общая площадь стержней составляет 0,2 - 0,5 площади сечения трубы, стержни выполнены разной длины, при этом длина каждого стержня составляет 0,4 - 0,6 длины футерованной части труб.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| Способ производства стали | 1987 |

|

SU1544814A1 |

| Способ ведения конвертерной плавки | 1987 |

|

SU1507807A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Конвертер (его варианты) | 1984 |

|

SU1245599A1 |

Изобретение относится к черной металлургии, конкретнее к устройствам для продувки жидкого металла нейтральным газом. Сущность: в футерованной огнеупорами металлической трубе установлены стержни, образующие остроугольные тракты для интенсивной подачи газа, причем общая площадь их сечения составляет 0,2 - 0,5 площади сечения трубы, кроме того, длина стержней - 0,4 - 0,6 футерованной части труб; футеровка трубы снабжена шлако- устойчивой обмазкой или огнеупорами. 2 ил., 4 табл.

Та бл и ца2

Опробовали шлакоустойчивую обмазку. Данные о качестве электростали.

ТаблицаЗ

Таблица4

4

| Фурма для глубинной подачи газопорошковых реагентов в металл | 1985 |

|

SU1301846A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАСПЫЛИТЕЛЬНЫХ СОПЕЛ | 2007 |

|

RU2431542C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-06-23—Публикация

1989-06-27—Подача