ванного состояния характер, что не позволяет количественно оценивать различные напряженно-деформированные состояния резин даже в условиях того же одноосного растяжения, не говоря уже о количествен- ной оценке напряженно-деформированных состояний при других видах деформирования: простом и чистом сдвиге, двухосном симметричном и несимметричном растяжении, сжатии и т.п. Таким образом, опреде- ляемая характеристика эластичности - эффективный или секущий модуль эластичности при растяжении - не обладает свойством универсальности. Кроме того, данный способ не позволяет определять ха- рактеристики эластичности вязкоупругих материалов.

Наиболее близким к предлагаемому является способ определения характеристик вязкоупругих полимерных материалов пу- тем определения модуля эластичности при сдвиге, когда предварительно термостатированный до температуры испытания полимер подвергают периодически изменяющейся во времени нагрузке: де- формации сдвига.

Однако данное техническое решение имеет следующий недостаток: характеристика эластичности - модуль эластичности при сдвиге - определяется в линейном при- ближении. Вследствие же нелинейной взаимосвязи между напряжениями и эластическими деформациями определяемый по данному способу модуль эластичности при сдвиге носит эффективный, зависящий от величины деформации и вида напряженно-деформированного состояния характер, что не позволяет использовать эту характеристику для количественной оценки напряженно-деформированных состояний вязкоупругих полимерных материалов при различных видах их деформирования.

Цель изобретения - расширение функциональных возможностей при испытании длинномерных тонкостенных равнотолщин- ных осесимметричных цилиндрических трубчатых образцов путем определения констант эластичности.

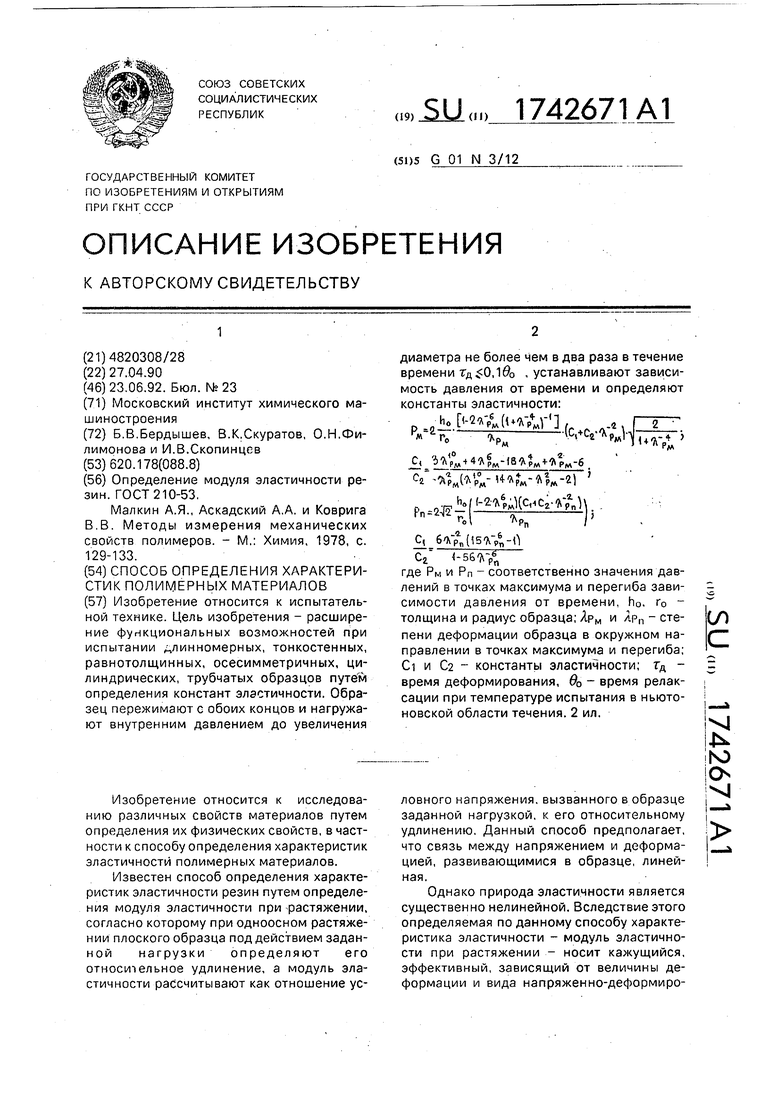

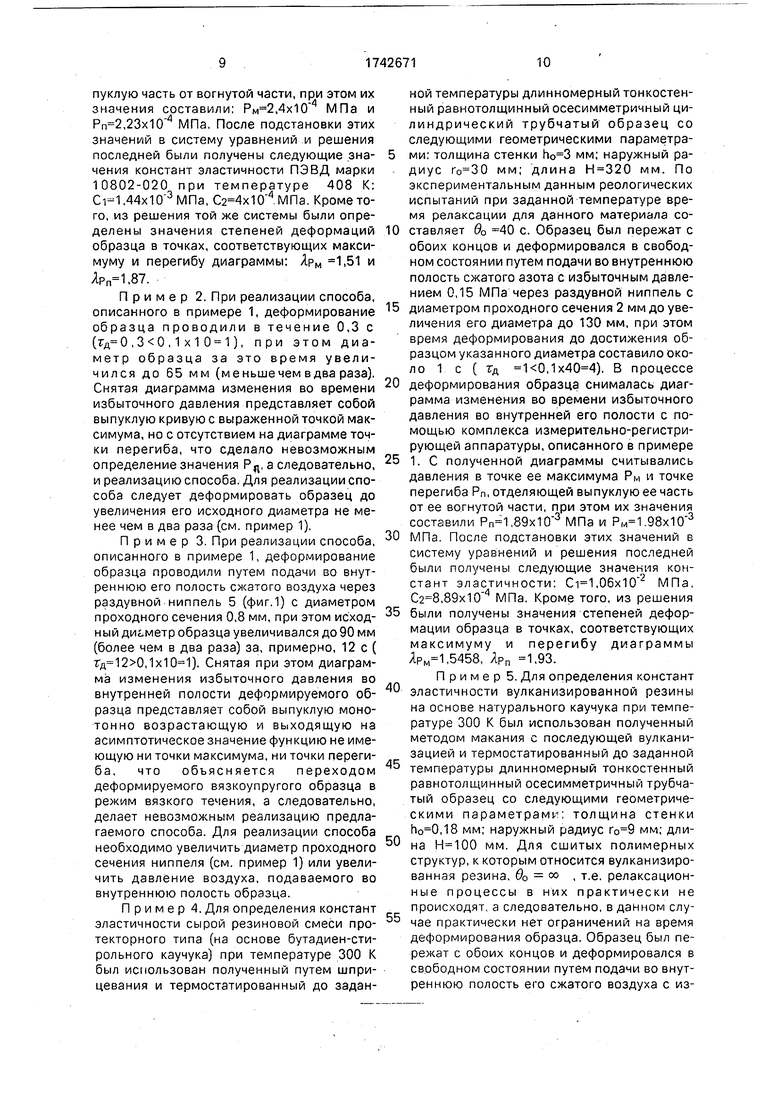

На фиг.1 представлена схема реализации способа; на фиг.2 - диаграммы, поясня- ющие способ.

Сущность изобретения заключается в следующем. При деформировании полимерных материалов наряду с необратимыми деформациями вязкого течения развиваются и обратимые, высокоэластические деформации. При определенных скоростях деформирования в образце вязкоупругого полимерного материала будут развиваться практически только высокоэластические деформации, а следовательно, сам образец при этих условиях будет вести себя как высокоэластическое, резино- подобное тело. С практической точки зрения деформационное поведение вязкоупругого полимера становится неотличимым от высокоэластичного его состояния при условии

тд 0,1 в0,(1)

где гд - время нагружения (деформирования) образца;

в0 - время релаксации полимерного материала при температуре испытания в ньютоновской области его течения.

Полученное условие (1) является необходимым условием данного способа, гарантирующим развитие в деформируемом образце полимерного материала практически только высокоэластических деформаций, а следовательно, проявляющего в этот период только эластические свойства.

Известно, что эластичность полимерных материалов описывается функцией энергии деформирования или высокоэластическим потенциалом:

(Ji-3)+C2ln(I2-2),

где Ci и Са - константы эластичности материала;

Ь и 12 соответственно первый и второй инварианты тензора деформаций.

Взаимосвязь компонентов тензора главных напряжений с компонентами тензора главных деформаций имеет вид

(ffi -аз 2С2(А -АЗ Х1+Д§ 02-2)

ой-а5 2С2(#-ЛЗ 11+& (Г2-2) 1, (2) где 1 , О2 , оз - компоненты тензора напряжений по главным направлениям;

Ai , АЗ , АЗ - компоненты тензора деформаций, носящие названия степеней деформаций по главным направлениям;

Г С1/С2.

Поскольку вязкотекучее релаксационное состояние полимеров может характеризоваться достаточно малым временем релаксации в0 , то для выполнения условия (1) необходимо выбрать и соответствующую схему деформационного нагружения образца. Условиям развития достаточно больших деформаций при кратковременности процесса деформирования отвечает достаточно простой пневматический способ деформационного нагружения, когда замкнутую оболочку деформируют путем подачи в ее полость сжатого газа, при этом за счет изменения давления сжатого газа, подаваемого на раздув, и/или его объемного расхода, который можно изменять путем изменения проходного сечения раздувного ниппеля 5 (фиг.1), обеспечивается скорость истечения

необходимой массы сжатого газа в полость образца, а следовательно, и необходимая скорость его деформирования, т.е. обеспечивается выполнение условия (1). Целесообразно, чтобы выбранная для деформирования оболочка отвечала условиям тонкостенности: толщина ее стенок по крайней мере на порядок должна быть меньше других размеров (радиуса, длины). Это позволяет использовать относительно небольшие значения давлений сжатого газа, деформирующего оболочку, пренебречь компонентой оз в уравнениях (2), имеющей смысл гидростатического давления. Напряженное состояние такой тонкостенной обо- лочки описывается известными уравнениями Лапласа.

ai/pi+os/ P ,(3)

гдерт лр1 - радиусы кривизны оболочки вдоль меридиана и параллели соответственно;

Р - избыточное давление внутри оболочки;

h - толщина стенки оболочки.

Согласно принятым обозначениям степени деформаций оболочки по главным на- правлениям выразятся следующим образом:

AI d Ј/d i ; h r АЗ h ,

где Ј и ц - длина дуги меридиана оболочки в деформированном и исходном состоянии соответственно;

г и г0 - радиус параллели оболочки в деформированном и исходном состоянии соответственно;

h и h0 - толщина стенки оболочки в деформированном и исходном состоянии соответственно.

С целью реализации наипростейшего варианта деформирования образца целесообразно обеспечить однородность его деформирования в сочетании с плоской ( относительно плоскости , фиг.1 ) и осевой (относительно оси OZ, фиг.1) симметрией деформирования в течение всего периода деформирования образца в любом месте по его длине. Указанным условиям однородности и симметрии деформирования отвечает образец, который в процессе деформирования будет представлять собой равнотолщинную осесимметричную цилиндрическую трубчатую оболочку. Известно,что трубчатые полимерные оболочки сохраняют на своей поверхности цилиндрические участки в процессе деформирования их путем раздува сжатым газом до тех пор, пока их длина Н не менее чем в 2,5 раза превышает их диаметр, т.е. ,5. Поскольку, как будет показано ниже, в данном способе достаточно проводить деформирование образца до степени деформации, равной двум, т.е. , то получим, что отношение длины

образца к исходному его радиусу должно быть не менее 10, т.е. , а следовательно, исходный трубчатый образец должен быть длинномерным.

Для цилиндрического трубчатого образца

имеем следующие условия:/Э1 и/Э2 г с учетом которых уравнение (3) примет вид (4)

Подставляя в (4) второе уравнение системы (2) с учетом условия несжимаемости

полимерных сред, имеющего вид Ач А2 Аз 1, получим выражение Р

4 h0 г 1 С2(1-АГ2 ) 1ф-2)-1 (5) На основании уравнения равновесия для деформируемого образца (оболочки) получим дифференциальное уравнение

d Ф 1 ,0 02 .1К.

(6)

где Ф - угол между нормалью к поверхности деформируемого образца и осью круговой симметрии OZ (фиг.1).

Для цилиндрических участков деформируемого образца имеем ЬФ , что в соответствии с (6) даст соотношение

02/01 2,(7)

из которого с учетом выражений (2) устанавливается взаимосвязь между AI и А2

35

(8)

h «Ai V a

1 +

После подстановки (8) в (5) последнее примет вид

р 9 h0 1 (1 + ) 1 . 40Р-2То

&

x(Ci+C2A)

I 1 д. 5.Г

(9)

1 +А2

Из выражения (5) устанавливается взаимосвязь между соотношением констант эластичности материала Ci/C2 и значениями степени деформации образца в окружном направлении, соответствующими максимуму (РМ ) и точке перегиба (Арп ) кривой )

-Т С1 ЗАЈм+4Арм-18А-Рм-6 С2

АЈм(АР°м-14АЈм-АЈм-2)

Ci бАРп2(15АРп6-1)fo)

1 1-5бАР (

Из соотношений (10) определяются граичные значения для Ярм и Ярп :

1,275, Ci/C2 0; Ярм&

Cl/C2 0°

Арп

1,57 1,57

Ci/C2 0;

(ч)

1,95, Ci/C2

Полученные граничные значения для Лрп позволяют, во-первых, упростить выражение (9) при подстановке в него этого значения, поскольку практически Ярп 1,6, а

Ярп«1 и им можно пренебрегать, во-вторых, определить предельную степень деформации образца не менее двух его исходных диаметров, так как с учетом выражения (11)

Арп С1/С2-00 «- 1,95

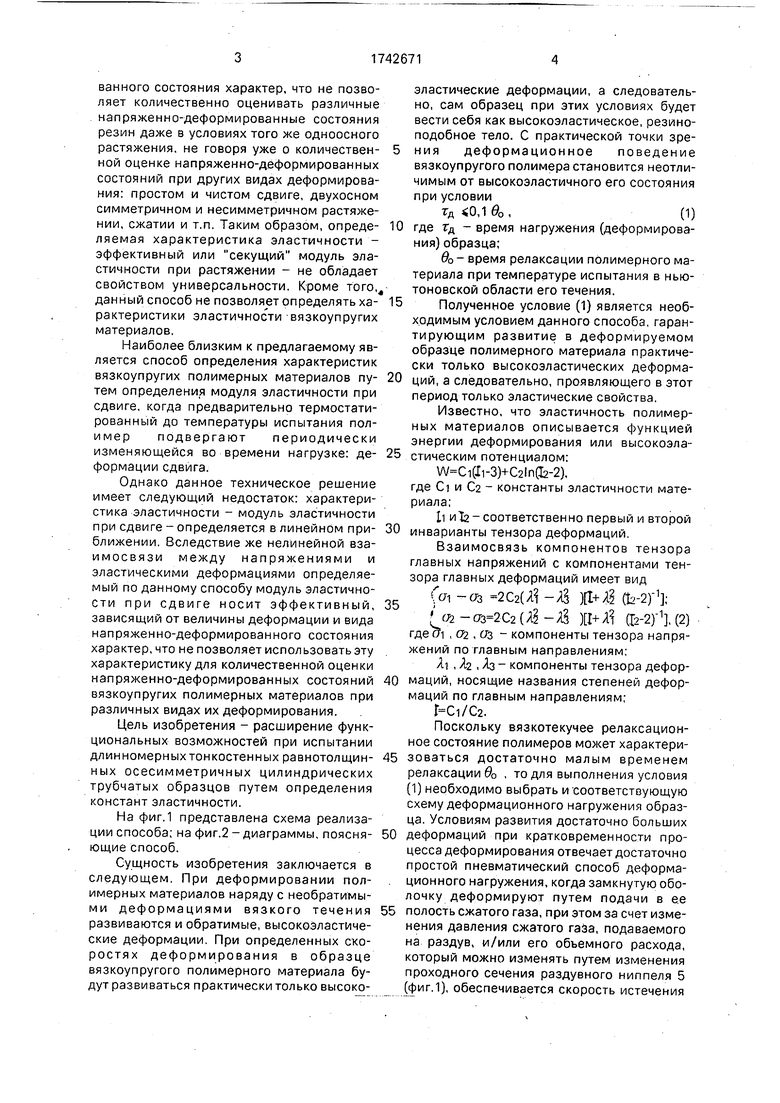

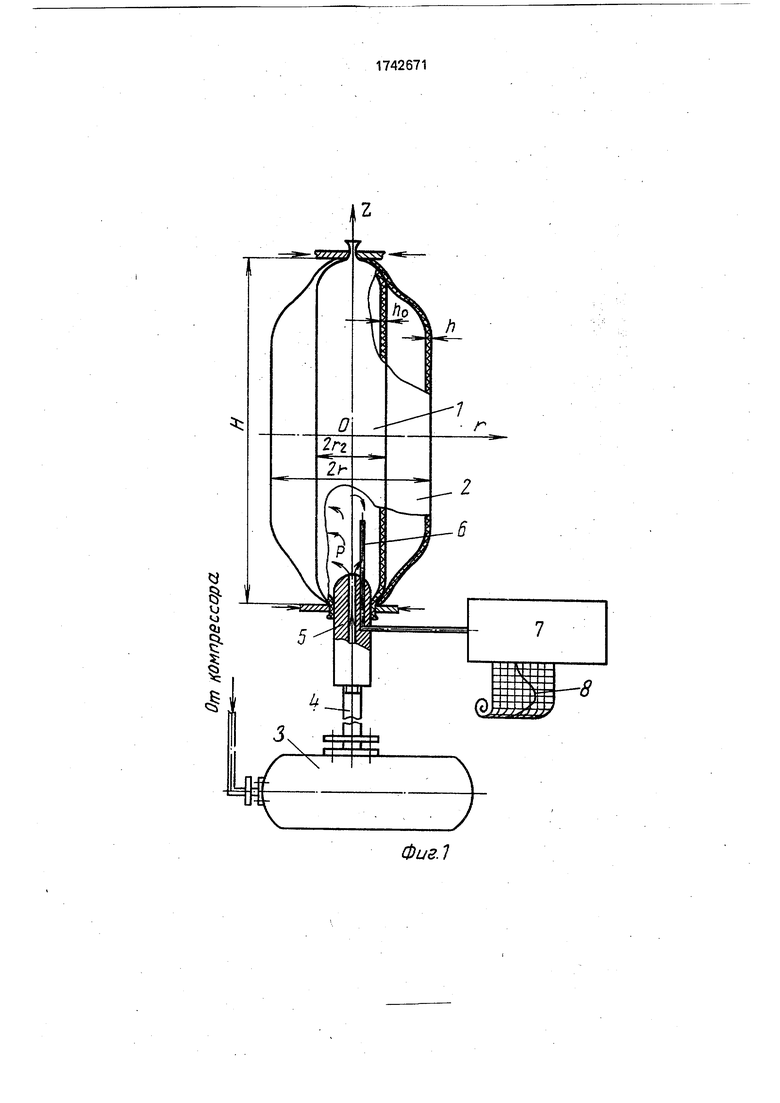

Из анализа выражения (5) ясно, что график зависимости избыточного давления в полости деформируемого образца (диаграмма) будет иметь две характерные точки; точку максимума М с давлением Рм (фиг.2) и точку перегиба П с давлением Рл (фиг.2), отделяющую выпуклую часть кривой от вогнутой ее части. Таким образом, четыре уравнения, а именно дважды уравнение (9) при подстановке в него соответственно /2 Арм и 2 - Арп , а также уравнения (10), образуют замкнутую систему нелинейных уравнений, решение которой позволяет определять входящие в него неизвестные: Ci, С2,Ярм , Ярп . Для решения указанной системы посредством комплекса измерительно-регистрирующей аппаратуры 7 (фиг.1) устанавливают зависимость изменения во времени избыточного давления во внутренней полости деформируемого образца, с которой считывают значения давлений в точке максимума Рм и точке перегиба Рп диаграммы (фиг,2) и подставляют эти значения в полученную систему уравнений.

На фиг.1 представлена схема реализации предлагаемого способа определения характеристик эластичности полимерных материалов. Предварительно термостатированный до температуры испытания длинномерный тонкостенный равнотолщинный осесимметричный цилиндрический трубчатый образец 1, пережатый с обеих концов, нагружают путем подачи сжатого газа из ресивера 3 по трубопроводу 4 через раздув- ной ниппель 5 во внутреннюю полость образца, при этом последний увеличивает свои размеры до величины образца 2 (фиг. 1). В процессе деформирования через отборное устройство 6 посредством комплекса измерительно-регистрирующей аппарату0

5

0

5

0

5

0

5

0

5

ры 7 производят измерение и регистрацию изменения во времени избыточного давления Р, развивающегося в полости деформируемого образца, т.е. производят снятие диаграммы 8.

На фиг.2 представлена типичная диаграмма изменения во времени избыточного давления газа во внутренней полости деформируемого образца. На диаграмме отмечены две характерные точки: точка максимума М с координатами М (Рм Яря ) и точка перегиба П, отделяющая выпуклую часть от вогнутой части диаграммы, с координатами П(РпДрп ). Для реализации способа со снятой диаграммы считывают значения Рм и Рп и подставляют их в систему уравнений, которую затем решают, определяя константы эластичности деформируемого материала.

Пример 1. Для определения констант эластичности полиэтилена высокого давления (ПЭВД) марки 10802-020 при температуре 408 К был использован полученный путем экструзии и термостатированный до заданной температуры длинномерный тонкостенный равнотолщинный осесимметричный цилиндрический трубчатый образец со следующими геометрическими параметрами: толщина стенки мм. наружный радиус г0-20 мм, длина мм. По экспериментальным данным реологических испытаний при заданной температуре время релаксации для данной марки ПЭВД составляет #о 10 с. Образец 2 был пережат с обоих концов и деформировался в свободном состоянии путем подачи во внутреннюю его полость сжатого воздуха с избыточным давлением 0,1 МПа через раздувной ниппель с диаметром проходного сечения 4 мм в течение 0,6 с ( гд Ю,,), при этом его диаметр за это время увеличился до 90 мм (более чем в два раза). В процессе деформирования образца снималась диаграмма изменения во времени избыточного давления во внутренней его полости, для чего через отборнуютрубку 6(фиг.1) избыточное давление передавалось на комплекс измерительно-регистрирующей аппаратуры 7 (фиг.1), состоящий из датчика давления - тензоре- зисторного преобразователя мембранного типа, тензометрического усилителя типа 8 АНЧ-7М и быстродействующего самопишущего прибора типа Н-338. С записанной на бумажной ленте самопишущим прибором диаграммы 8 (фиг.1) изменения во времени избыточного давления во внутренней полости деформируемого образца считывались давления в точке максимума Рм (фиг.2) и точке перегиба Рп (фиг.2), отделяющей выпуклую часть от вогнутой части, при этом их значения составили; ,4х10 МПа и ,23х10 4 МПа. После подстановки этих значений в систему уравнений и решения последней были получены следующие значения констант эластичности ПЭВД марки 10802-020 при температуре 408 К: С1-1,, МПа. Кроме того, из решения той же системы были определены значения степеней деформаций образца в точках, соответствующих максимуму и перегибу диаграммы: Арм 1,51 и Арп-1.87.

Пример 2. При реализации способа, описанного в примере 1, деформирование образца проводили в течение 0,3 с (,,1 х1 0 1), при этом диаметр образца за это время увеличился до 65 мм (меньше чем в два раза). Снятая диаграмма изменения во времени избыточного давления представляет собой выпуклую кривую с выраженной точкой максимума, но с отсутствием на диаграмме точки перегиба, что сделало невозможным определение значения Р, а следовательно, и реализацию способа. Для реализации способа следует деформировать образец до увеличения его исходного диаметра не менее чем в два раза (см. пример 1).

Пример 3. При реализации способа, описанного в примере 1, деформирование образца проводили путем подачи во внутреннюю его полость сжатого воздуха через раздувной ниппель 5 (фиг.1) с диаметром проходного сечения 0,8 мм, при этом исходный диаметр образца увеличивался до 90 мм (более чем в два раза) за, примерно, 12 с ( ,). Снятая при этом диаграмма изменения избыточного давления во внутренней полости деформируемого образца представляет собой выпуклую монотонно возрастающую и выходящую на асимптотическое значение функцию не имеющую ни точки максимума, ни точки перегиба, что объясняется переходом деформируемого вязкоупругого образца в режим вязкого течения, а следовательно, делает невозможным реализацию предлагаемого способа. Для реализации способа необходимо увеличить диаметр проходного сечения ниппеля (см. пример 1) или увеличить давление воздуха, подаваемого во внутреннюю полость образца.

П р и м е р 4. Для определения констант эластичности сырой резиновой смеси протекторного типа (на основе бутадиен-сти- рольного каучука) при температуре 300 К был использован полученный путем шприцевания и термостатированный до задан0

5

0

5

0

5

0

5

0

5

ной температуры длинномерный тонкостенный равнотолщинный осесимметричный цилиндрический трубчатый образец со следующими геометрическими параметрами: толщина стенки мм; наружный радиус мм; длина мм. По экспериментальным данным реологических испытаний при заданной температуре время релаксации для данного материала составляет в0 40 с. Образец был пережат с обоих концов и деформировался в свободном состоянии путем подачи во внутреннюю полость сжатого азота с избыточным давлением 0,15 МПа через раздувной ниппель с диаметром проходного сечения 2 мм до увеличения его диаметра до 130 мм, при этом время деформирования до достижения образцом указанного диаметра составило около 1 с ( тд ,), В процессе деформирования образца снималась диаграмма изменения во времени избыточного давления во внутренней его полости с помощью комплекса измерительно-регистрирующей аппаратуры, описанного в примере 1. С полученной диаграммы считывались давления в точке ее максимума Рм и точке перегиба Рп, отделяющей выпуклую ее часть от ее вогнутой части, при этом их значения составили ,89х10 3 МПа и .98х10 3 МПа. После подстановки этих значений в систему уравнений и решения последней были получены следующие значения констант эластичности: ,06x10 МПа, ,89x10 4 МПа. Кроме того, из решения были получены значения степеней деформации образца в точках, соответствующих максимуму и перегибу диаграммы ,5458, ЯРп 1,93.

П р и м е р 5. Для определения констант эластичности вулканизированной резины на основе натурального каучука при температуре 300 К был использован полученный методом макания с последующей вулканизацией и термостатированный до заданной температуры длинномерный тонкостенный равнотолщинный осесимметричный трубчатый образец со следующими геометрическими параметрам - : толщина стенки ,18 мм; наружный радиус мм; длина мм. Для сшитых полимерных структур, к которым относится вулканизированная резина, в0 оо , т.е. релаксационные процессы в них практически не происходят а следовательно, в данном случае практически нет ограничений на время деформирования образца. Образец был пережат с обоих концов и деформировался в свободном состоянии путем подачи во внутреннюю полость его сжатого воздуха с избыточным давлением 0,5 МПа через раздув- ной ниппель с диаметром проходного сечения 1 мм до увеличения диаметра образца до 40 мм. В процессе деформирования образца снималась диаграмма изменения во времени избыточного давления во внутренней его полости, для чего через отборную трубку избыточное давление подавалось на комплекс измерительно-регистрирующей аппаратуры, описанной в примере 1. С полученной диаграммы считывались давления в точке ее максимума Рм и точке перегиба Рп, отделяющей выпуклую часть диаграммы от ее вогнутой части, при этом их значения составили: МПа и , МПа. После подстановки этих значений в систему уравнений и решения последней были получены следующие значения констант эластичности вулканизованной резины на основе натурального каучука при 300 К: , МПа и МПа. Кроме того, из того же решения были получены следующие значение степеней деформации образца в точках, соответствующих максимуму и перегибу диаграммы: Ярм 1,32 и .62.

Формула изобретения Способ определения характеристик полимерных материалов, заключающийся в том, что образец полимерного материала нагревают, выдерживают его при температуре испытаний и нагружают, отличающийся тем, что, с целью расширения функциональных возможностей при испытании

длинномерных тонкостенных равнотолщинных осесимметричных цилиндрических трубчатых образцов путем определения констант эластичности, нагружение образца осуществляют внутренним давлением в течение времени ,1 00 до степени деформации не менее двух диаметров исходного образца, устанавливают зависимость давления от времени и определяют коьстан- ты эластичности по соотношениям

р 2-« PC

(,мГ

Рм

(c,

,°

Ј ЗУ,цм + 4аЕм-18 м«Урм-6 Са - РмМв„- 4 м- Рм-2| 5

Pn,.

А

,л

РП

С, б хУЛбТЛ-О С2 -569i 6n

где Рм и Рп - значения давления в точке максимума и точке .перегиба зависимости давления от времени;

ho и г0 - соответственно толщина степени и наружный радиус недеформированного образца;

Арм и Л.рп - степени деформации трубчатого образца в окружном направлении для точки максимума и точки перегиба;

Ci и С2 - константы эластичности материала;

тд - время деформирования образца; (90 время релаксации эластичного материала при температуре испытания в Ньютоновской области течения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из пластмасс раздувом | 1990 |

|

SU1752568A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2184361C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ПАРАМЕТРОВ НАГРУЖЕНИЯ НА ПРОЦЕСС ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2346257C2 |

| Способ испытаний полимерных материалов на сдвиг | 1990 |

|

SU1698687A1 |

| СПОСОБ ТРАФАРЕТНОЙ ПЕЧАТИ НА ВОЗДУШНЫХ ШАРАХ | 2009 |

|

RU2412060C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| Способ определения поврежденности полимерных материалов при циклическом нагружении | 1990 |

|

SU1698693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2024405C1 |

Изобретение относится к испытательной технике. Цель изобретения - расширение функциональных возможностей при испытании линномерных, тонкостенных, равнотолщинных, осесимметричных, цилиндрических, трубчатых образцов путбм определения констант эластичности. Образец пережимают с обоих концов и нагружают внутренним давлением до увеличения Изобретение относится к исследованию различных свойств материалов путем определения их физических свойств, в частности к способу определения характеристик эластичности полимерных материалов. Известен способ определения характеристик эластичности резин путем определения модуля эластичности при растяжении, согласно которому при одноосном растяжении плоского образца под действием задан- ной нагрузки определяют его относительное удлинение, а модуль эластичности рассчитывают как отношение усдиаметра не более чем в два раза в течение времени тд Ј0,1 #0 , устанавливают зависимость давления от времени и определяют константы эластичности: г., t. к ггсТ 1С,+Сг Ъ pj Ј j с ) Р ,FMf:2 Hc c2-. ЧГ С, 6( сг -вб где Рм и Рп - соответственно значения давлений в точках максимума и перегиба зависимости давления от времени h0, r0 - толщина и радиус образца; Ярм и Ярп - степени деформации образца в окружном направлении в точках максимума и перегиба; Ci и С2 - константы эластичности; гд - время деформирования, 00 - время релаксации при температуре испытания в ньютоновской области течения. 2 ил. ловного напряжения, вызванного в образце заданной нагрузкой, к его относительному удлинению. Данный способ предполагает, что связь между напряжением и деформацией, развивающимися в образце, линейная. Однако природа эластичности является существенно нелинейной. Вследствие этого определяемая по данному способу характеристика эластичности - модуль эластичности при растяжении - носит кажущийся, эффективный, зависящий от величины деформации и вида напряженно-деформиросл с VJ 4 ГО О vj

Фиг.1

rn ZV PijJь K Z/

врем {степень деформации образца) fed Времени

Фив. 2

| Определение модуля эластичности резин | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Малкин А.Я., Аскадский А А | |||

| и Коврига В В Методы измерения механических свойств полимеров | |||

| - М,: Химия, 1978, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1992-06-23—Публикация

1990-04-27—Подача