Изобретение относится к области переработки пластмасс и может быть использовано при изготовлении изделий методом экструзии с раздувом. Известен способ изготовления двухосно-ориентированных полых изделий, включающий операций получения путем литья под давлением на сердечнике полой заготовки с дном, осевое вытягивание частично расширенной заготовки и окончательный ее раздув 1. Известен также способ изготовления прозрачных сосудов методом экструзии, включающий экструзию трубчатой заготовки, герметизацию одного ее конца, механическое вытягивание в осевом направлении б поддувом и раздув путем подачи сжатого газа в полость заготовки 2

Наиболее близким к изобретению является способ изготовления полых изделий раздувом, включающий экструзию трубчатой заготовки герметизацию одного ее конца и механическое вытягивание в осевом

направлении на велйчҐн равнуТо высоте изделия, с последующим раздувом сжатым газом 3 Недостаток такого способа заключается в разнотолщинности заготовки, которая возникает на стадии ее вытягивания в осевом направлении за счет неравномерного деформирования различных ее частей по длине. При этом в местах герметизации и контакта заготовки с формующим инструментом она практически не деформируется, тогда как в средней части деформации заготовки максимальны, что в свою очередь отрицательно сказывается на качестве изделия.

Цель изобретения - повышение качества формуемых изделий за счет снижения их разнотолщинности.

Цель достигается тем, что в известном способе изготовления полых изделий из пластмасс, заключающемся в экструзии трубчатой заготовки, герметизации одного ее конца и механическом вытягивании в

ел

К)

ел о

00

вом направлении на величину, равную высоте изделия, с последующим раздувом сжатым газом, согласно изобретению механическое вытягивание заготовки осуществляют с одновременным ее поддувом сжатым газом с давлением

P 2C2f (

9i

С2

+ 1ХА-1 ),

где h - начальная толщина заготовки, мм;

г - начальный радиус, мм;

Ci,C2- константы эластичности материала;

Я -т- степень деформации заготовlo

км;

0 - начальная длина, мм;

I - текущая длина деформируемой заготовки, мм.

Механическое вытягивание заготовки до достижения ее длины, равной высоте изделия, с одновременным поддувом сжатым газом с давлением, определяемым из указанного соотношения, обеспечивает равномерное распределение толщины заготовки за счет создания однородной деформации во всех ее частях, при этом диаметр заготовки по всей ее дпмне в процессе деформирования остается постоянным.

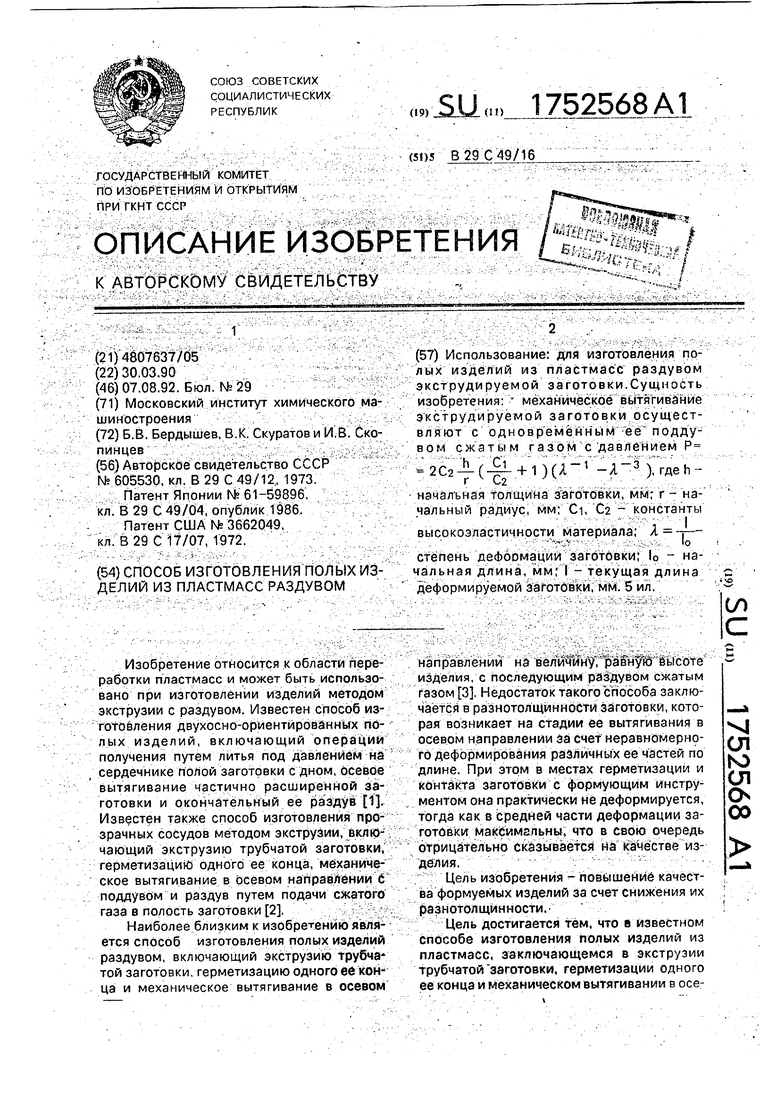

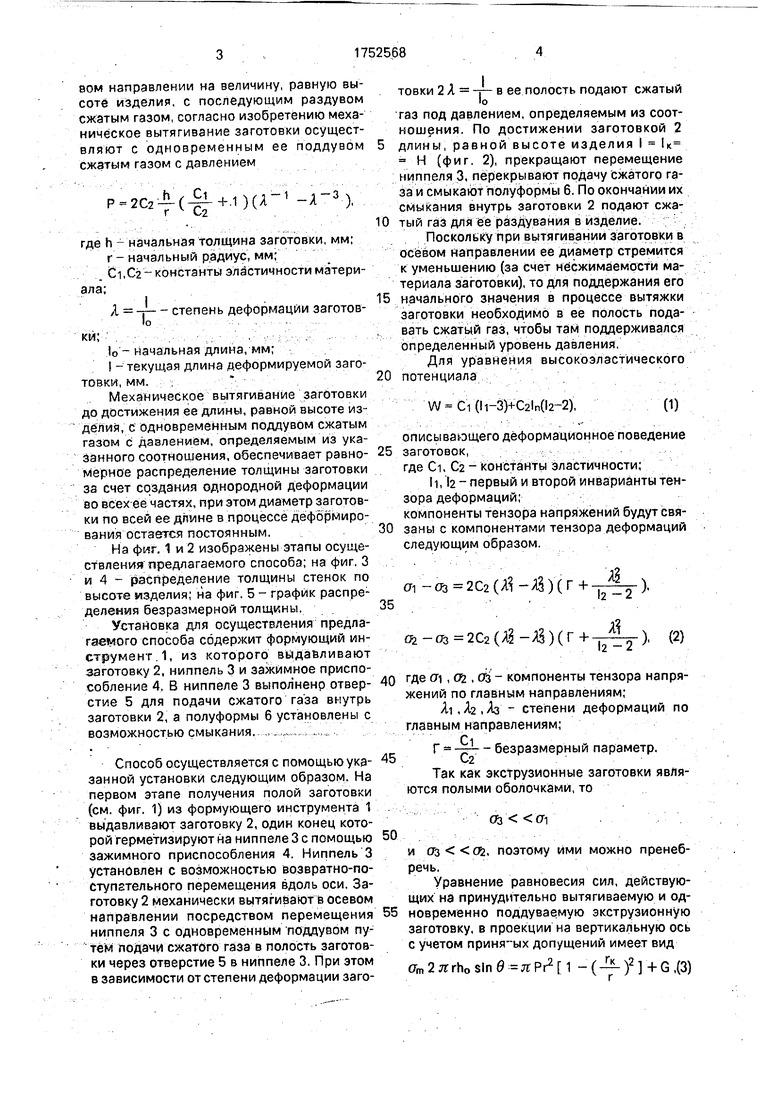

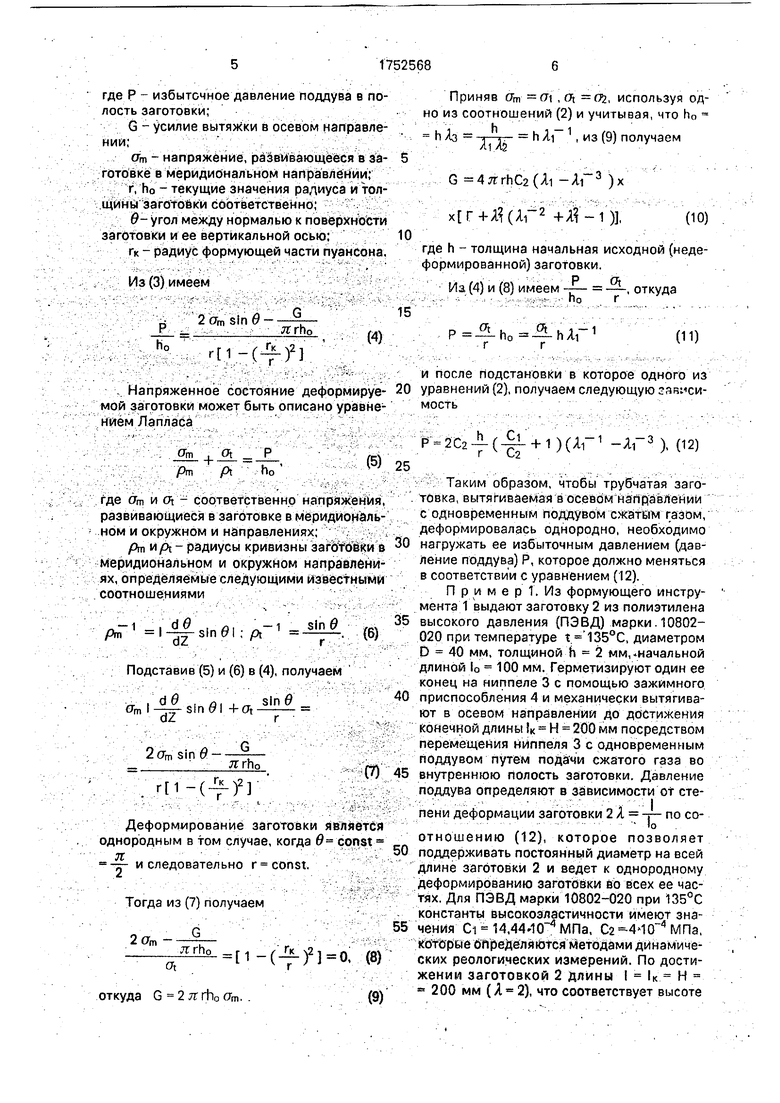

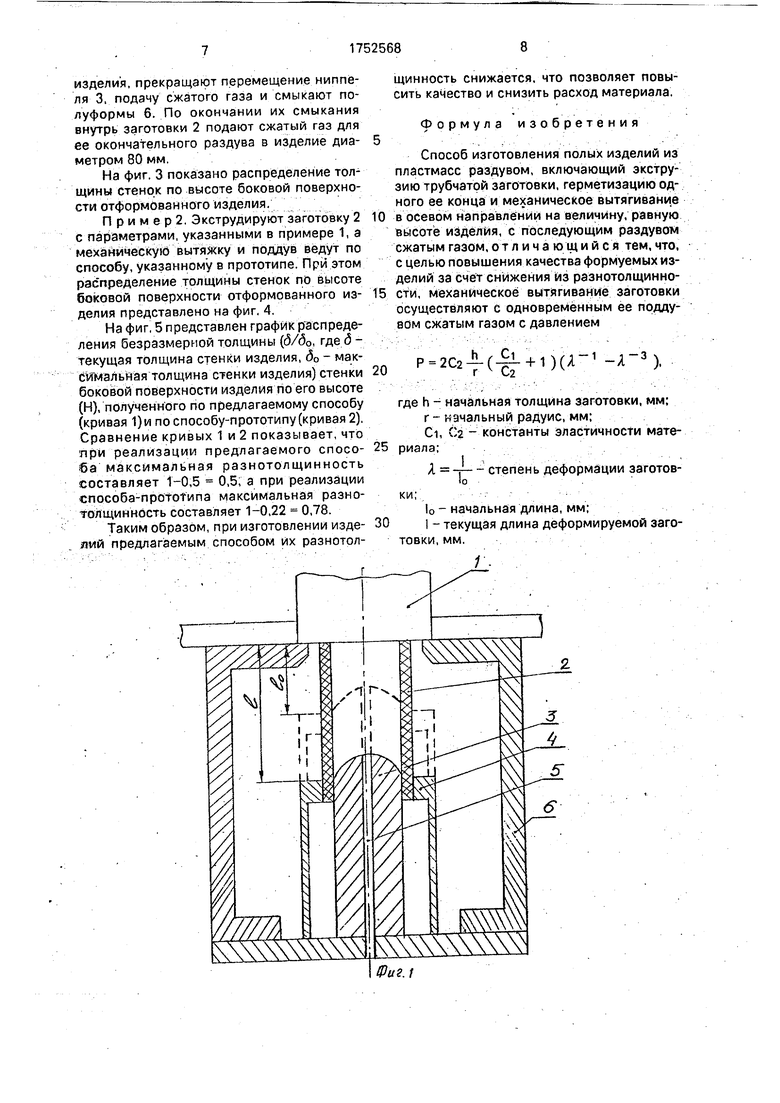

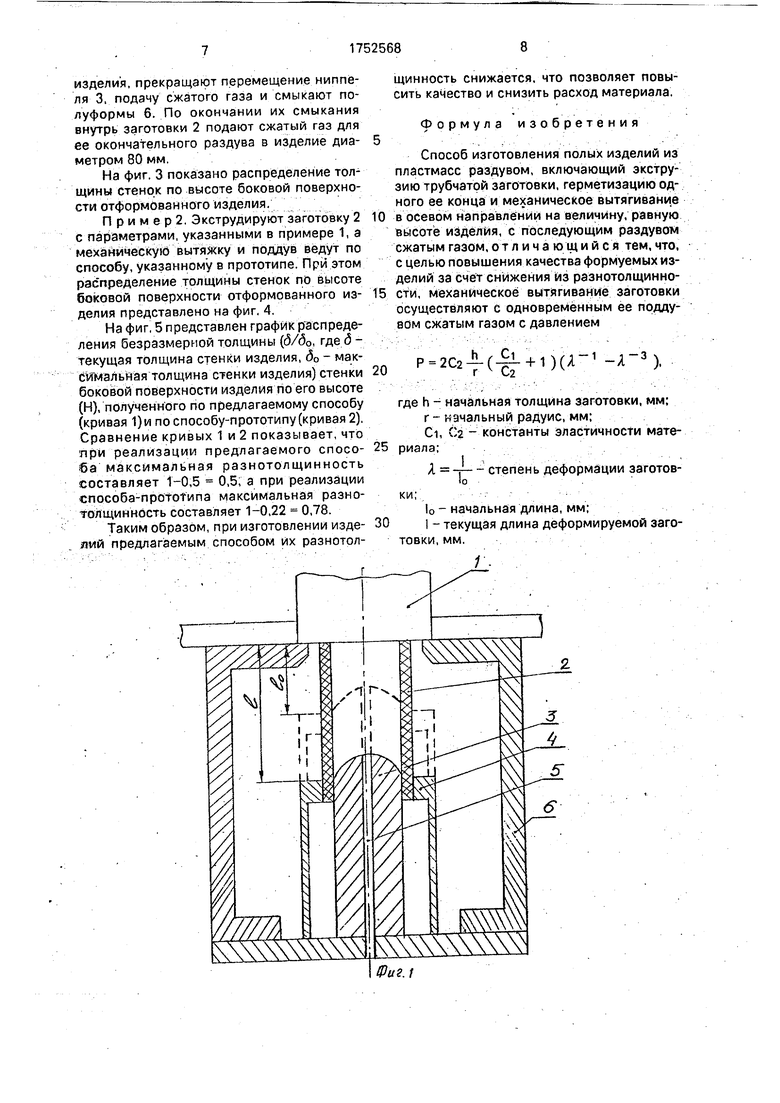

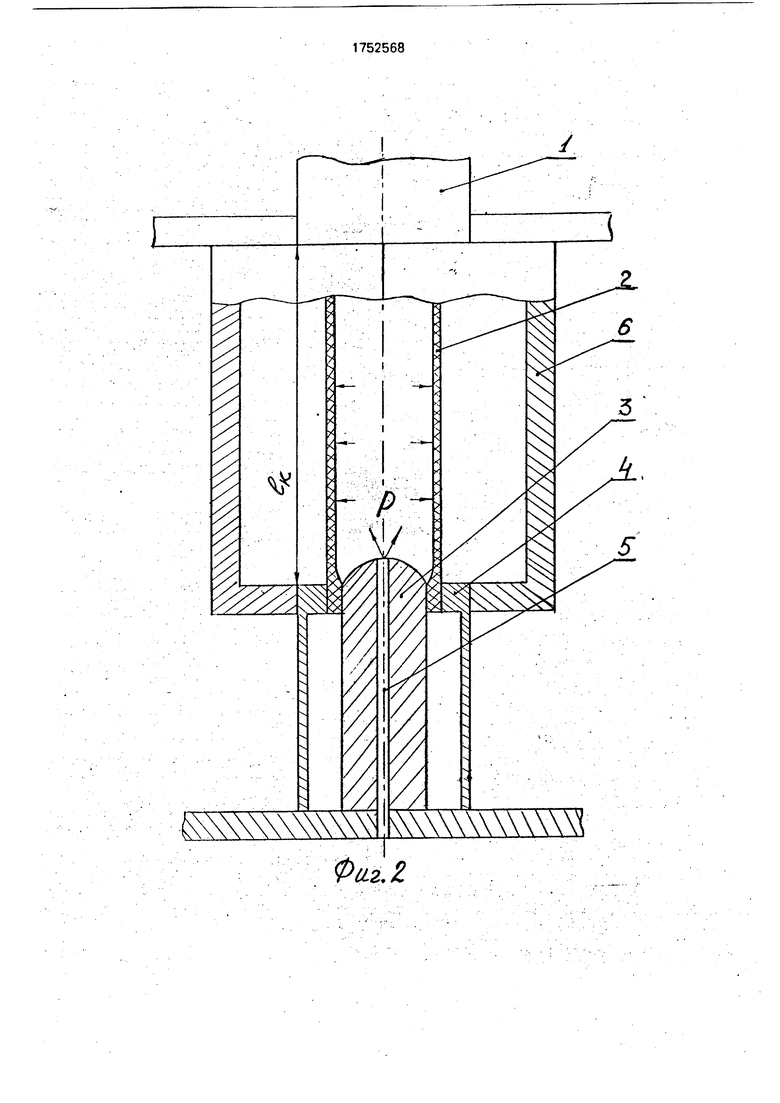

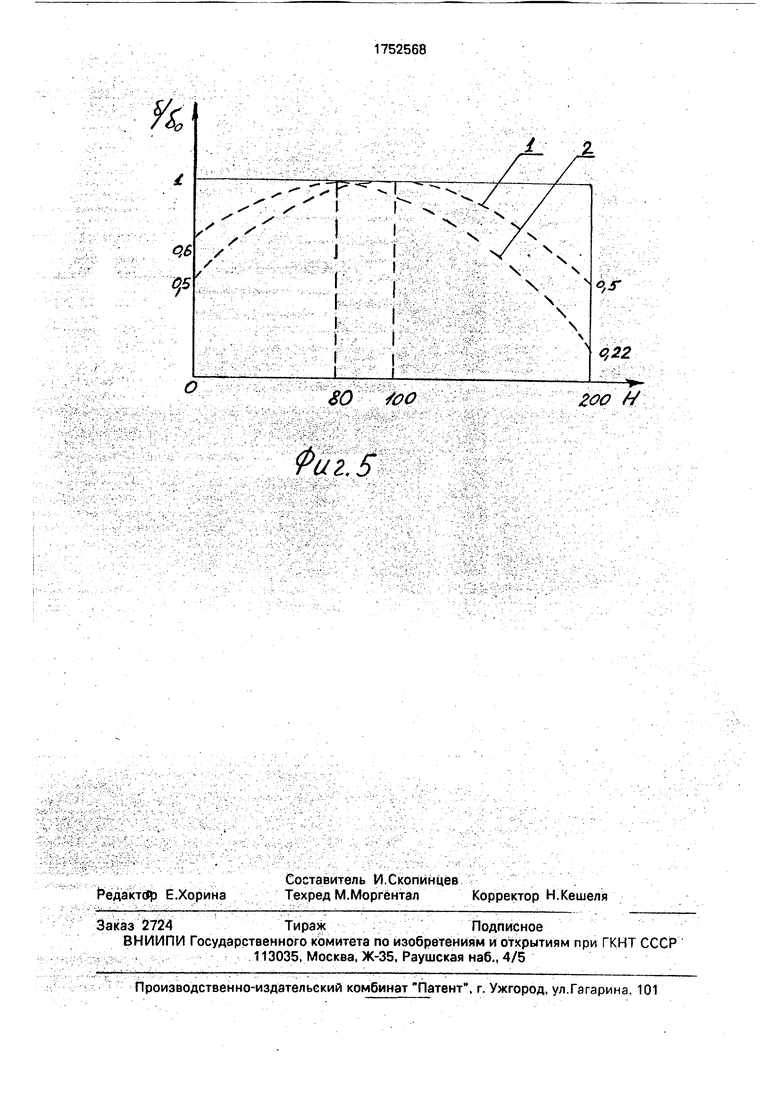

На фиг, 1 и 2 изображены этапы осуществления предлагаемого способа; на фиг. 3 и 4 - распределение толщины стенок по высоте изделия; на фиг. 5 - график распределения безразмерной толщины.

Установка для осуществления предлагаемого способа содержит формующий инструмент 1, из которого выдавливают заготовку 2, ниппель 3 и зажимное приспособление 4, В ниппеле 3 выпол ненр отверстие 5 для подачи сжатого газа внутрь заготовки 2, а полуформы 6 установлены с возможностью смыкания.

Способ осуществляется с помощью указанной установки следующим образом. На первом этапе получения полой заготовки (см. фиг. 1) из формующего инструмента 1 выдавливают заготовку 2, один конец которой герметизируют на ниппеле 3 с помощью зажимного приспособления 4. Ниппель 3 установлен с возможностью возвратно-поступательного перемещения вдоль оси. Заготовку 2 механически вытягивают в осевом направлении посредством перемещения ниппеля 3 с одновременным поддувом путем подачи сжатого газа в полость заготовки через отверстие 5 в ниппеле 3. При этом в зависимости от степени деформации заго0

5

0

товки 2 Я -г- в ее полость подают сжатый

о

газ под давлением, определяемым из соотношения. По достижении заготовкой 2 длины, равной высоте изделия I к Н (фиг. 2), прекращают перемещение ниппеля 3, перекрывают подачу сжатого газа и смыкают полуформы 6. По окончании их смыкания внутрь заготовки 2 подают сжатый газ для ее раздувания в изделие.

Поскольку при вытягивании заготовки в осевом направлении ее диаметр стремится к уменьшению (за счет несжимаемости материала заготовки), то для поддержания его начального значения в процессе вытяжки заготовки необходимо в ее полость подавать сжатый газ, чтобы там поддерживался определенный уровень давления.

Для уравнения высокоэластического потенциала

W Ci(h-3)+C2ln(l2-2),

(D

описывающего деформационное поведение

заготовок,

где Ci, €2 - константы эластичности;

h, I2 - первый и второй инварианты тензора деформаций; компоненты тензора напряжений будут связаны с компонентами тензора деформаций следующим образом.

а1-оз 2С2()(),

ft 12-2

о2-оз 2С2(Я2 -Яз )(Г +

), (2)

40 где (Т), СЈ , - компоненты тензора напряжений по главным направлениям;

AI , Я2 , Яз - степени деформаций по главным направлениям;

л

. Г безразмерный параметр.

4ЪU2

Так как экструзионные заготовки являются полыми оболочками, то

50

03 «Oi

и , поэтому ими можно пренебречь.

Уравнение равновесия сил, действующих на принудительно вытягиваемую и од- 5 новременно поддуваемую экструзионную заготовку, в проекции на вертикальную ось с учетом приня-ых допущений имеет вид

Јк

г

Om2jrrh0sin0 тгРг2 1 -(- ),(3)

где Р - избыточное давление поддува в полость заготовки;

G - усилие вытяжки в осевом направлении;

ат - напряжение, развивающееся в заготовке в меридиональном направлении;

г, h0 - текущие значения радиуса и толщины заготовки соответственно;

О- угол между нормалью к поверхности заготовки и ее вертикальной осью;

гк - радиус формующей части пуансона.

Из (3) имеем

Приняв ffm О , Ot 02, ИСПОЛЬЗуя ОДНО из соотношений (2) и учитывая, что h0

h Дд у j- h Af , из (9) получаем

G 4лггНС2(А1 -АГ3 )х

(АГ2 ),

(10)

10

где h - толщина начальная исходной (неде- формированной) заготовки.

РOt

Из (4) и (8) имеем -- -Ц откуда

ПоГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения характеристик полимерных материалов | 1990 |

|

SU1742671A1 |

| Ротационный экструзионно-раздувной агрегат | 1980 |

|

SU889449A1 |

| Способ формования полых полимерных изделий | 1984 |

|

SU1191300A1 |

| Способ формования полых полимерных изделий раздувом в форме | 1989 |

|

SU1691123A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ РАЗДУВОМ | 1992 |

|

RU2036103C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЕКСТУРОВАННОМ СОСТОЯНИИ | 2023 |

|

RU2820864C1 |

| ФОРМОВАННЫЙ С РАЗДУВОМ И ВЫТЯЖКОЙ ПЛАСТИКОВЫЙ СОСУД С ВЫПОЛНЕННОЙ ЦЕЛЬНО ЗОНОЙ ЗАХВАТА И СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО СОСУДА | 2017 |

|

RU2735719C2 |

| ФУРАНОВЫЕ ПОЛИМЕРНЫЕ ПРЕДВАРИТЕЛЬНО ОТФОРМОВАННЫЕ ЗАГОТОВКИ, КОНТЕЙНЕРЫ И СПОСОБЫ ОБРАБОТКИ | 2014 |

|

RU2699640C2 |

| ЦЕЛЛЮЛОЗНЫЕ ПЛЕНКИ, ПОЛУЧАЕМЫЕ ЭКСТРУЗИЕЙ РУКАВА С РАЗДУВОМ | 1995 |

|

RU2152961C1 |

Использование: для изготовления полых изделий из пластмасс раздувом экструдируемой за готовки. Сущи ость изобретения- механическое вытягивание экструдируемой заготовки осуществляют с одновременным ее поддувом сжатым газом с давлением Р 2C2-f C- + lKA-1 -А-3),гдег,начальная толщина заготовки, мм; г - начальный радиус, мм; Ci, Ca - константы высокоэластичности материала; степень деформации заготовки; 0 - начальная длина, мм; I - текущая длина деформируемой заготовки, мм. 5 ил. (Л С

р

(-)2J

Напряженное состояние деформируемой заготовки может быть описано уравнением Лапласа

ohi | Ot Р

Рт ho

где От и Ot - соответственно напряжения, развивающиеся в заготовке в меридиональном и окружном и направлениях;

Рт upt - радиусы кривизны заготовки в меридиональном и окружном направлениях, определяемые следующими известными соотношениями

60

-1 sin0

-l- slnei.-pT1 Подставив (5) и (6) в (4), получаем

агп|Д08|П01+Я 5 1 dZr

Гк ч2

. (-f )2

Деформирование заготовки является однородным в том случае, когда 9 const

л -т- и следовательно г const.

Тогда из (7) получаем G

2 От

,

П-(-), (8)

UtI

откуда G 2 п rho am(9)

15

Г1 1Q

Ot

hAi

-1

(11)

и после подстановки в которое одного из 20 уравнений (2), получаем следующую мость

Ci

25

P Cz-ii-C-g-. + iKAr1 -АГ3), (12)

ия, льи в ними

6)

ся t

(8)

(9)

30

35

40

(7) 45

Таким образом, чтобы трубчатая заготовка, вытягиваемая в осевом направлении с одновременным поддувом сжатым газом, деформировалась однородно, необходимо нагружать ее избыточным давлением (давление поддува) Р, которое должно меняться в соответствии с уравнением (12).

Пример. Из формующего инструмента 1 выдают заготовку 2 из полиэтилена высокого давления (ПЭВД) марки 10802- 020 при температуре t 135°С, диаметром D 40 мм, толщиной h 2 мм,-начальной длиной 10 100 мм. Герметизируют один ее конец на ниппеле 3 с помощью зажимного приспособления 4 и механически вытягивают в осевом направлении до достижения конечной длины к - Н 200 мм посредством перемещения ниппеля 3 с одновременным поддувом путем подачи сжатого газа во внутреннюю полость заготовки. Давление поддува определяют в зависимости от степени деформации заготовки 2 А -г- по со о отношению (12), которое позволяет

50 поддерживать постоянный диаметр на всей длине заготовки 2 и ведет к однородному деформированию заготовки во всех ее частях. Для ПЭВД марки 10802-020 при 135°С константы высокоэластичности имеют зна55 чения С1 14,44 10 4МПа, МПа, которые определяются методами динамических реологических измерений. По достижении заготовкой 2 длины I к Н s 200 мм (А 2), что соответствует высоте

изделия, прекращают перемещение ниппеля 3. подачу сжатого газа и смыкают полуформы 6. По окончании их смыкания внутрь заготовки 2 подают сжатый газ для ее окончательного раздува в изделие диа- метром 80 мм.

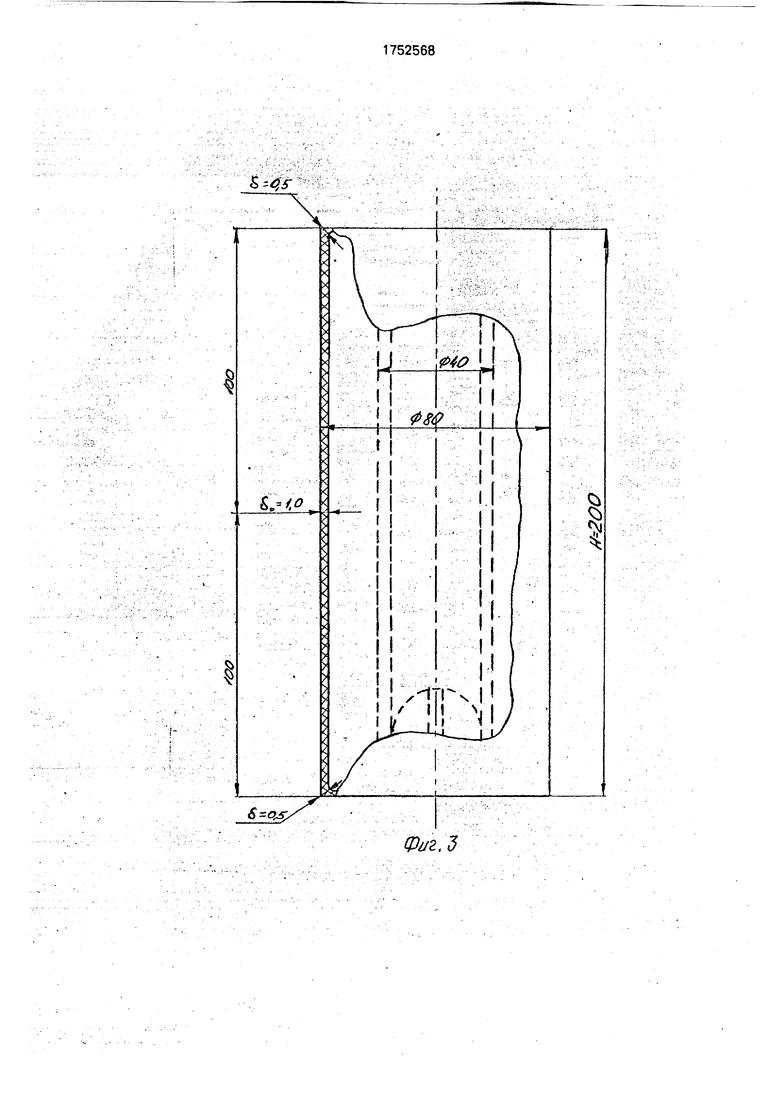

На фиг. 3 показано распределение толщины стенок по высоте боковой поверхности отформованного изделия.

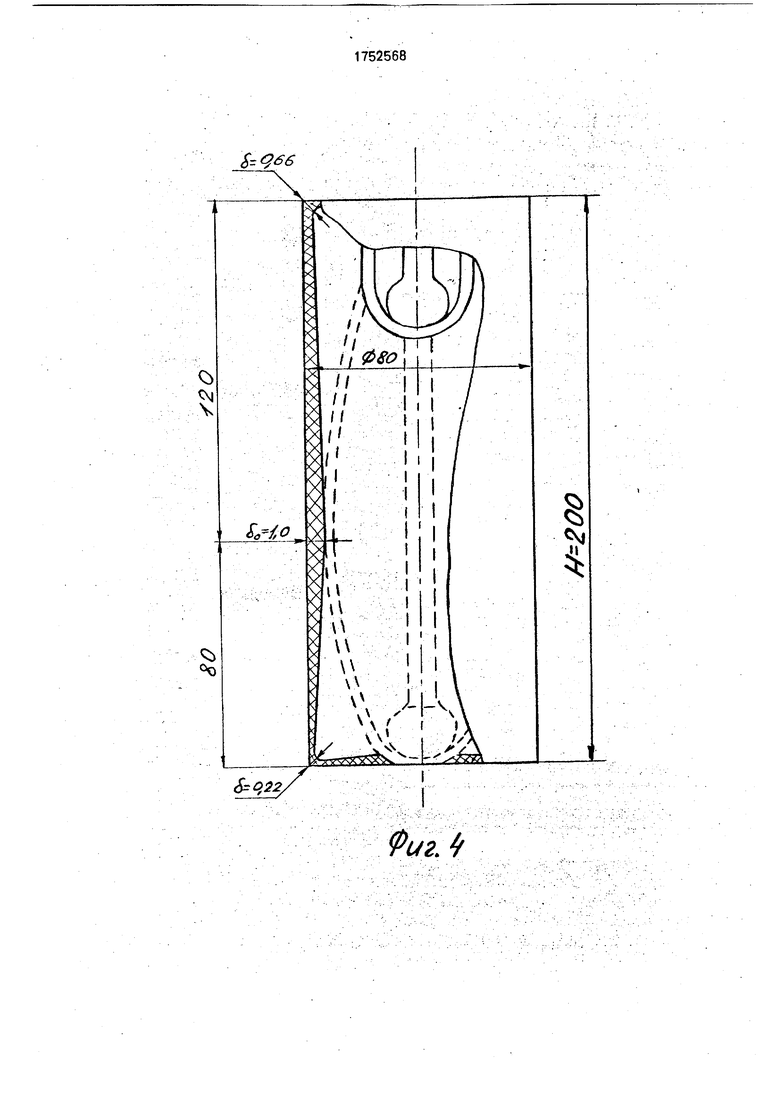

П р и м е р 2. Экструдируют заготовку 2 с параметрами, указанными в примере 1, а механическую вытяжку и поддув ведут по способу, указанному в прототипе. При этом распределение толщины стенок по высоте боковой поверхности отформованного из- делия представлено на фиг. 4.

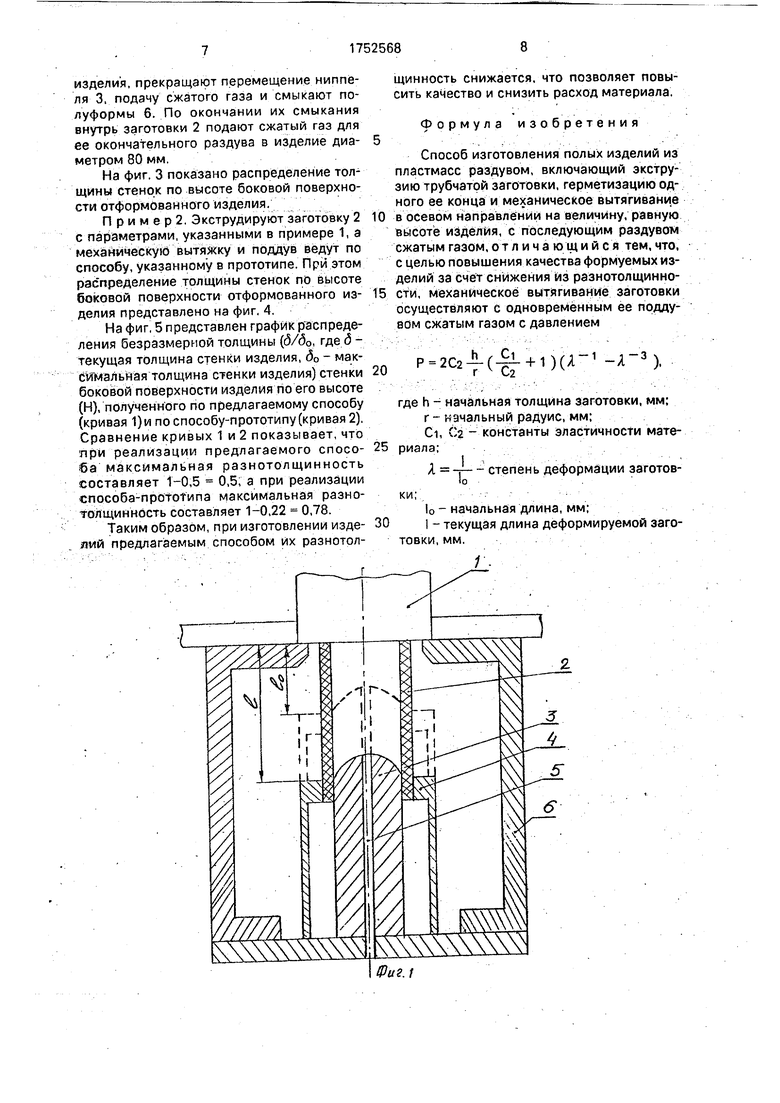

На фиг, 5 представлен график распределения безразмерной толщины (б/60, где д - текущая толщина стенки изделия, 60 - максимальная толщина стенки изделия) стенки боковой поверхности изделия по его высоте (Н), полученного по предлагаемому способу (кривая 1)и по способу-прототипу (кривая 2). Сравнение кривых 1 и 2 показывает, что при реализации предлагаемого спосо- ба максимальная разнотолщинность составляет 1-0,5 0,5, а при реализации способа-прототипа максимальная разнотолщинность составляет 1-0,22 0,78.

Таким образом, при изготовлении изде- лий предлагаемым способом их разнотолщинность снижается, что позволяет повысить качество и снизить расход материала,

Формула изобретения

Способ изготовления полых изделий из пластмасс раздувом, включающий экструзию трубчатой заготовки, герметизацию одного ее конца и механическое вытягивание в осевом направлении на величину, равную высоте изделия, с последующим раздувом сжатым газом, отличающийся тем, что. с целью повышения качества формуемых изделий за счет снижения из разнотолщинно- сти, механическое вытягивание заготовки осуществляют с одновременным ее поддувом сжатым газом с давлением

p 2C2T(-cT + 1)().

где h - начальная толщина заготовки, мм; г - начальный радуис, мм;

Ci, 02 - константы эластичности материала;

Я -- степень деформации заготовIDки;

о - начальная длина, мм;

I - текущая длина деформируемой заготовки, мм.

Фиг.1

Qttz.Z

SФиг.З

,22,

Фиг. 4

SO btf

Фиг 5

/ VA, c--# 4.x

200 M

| Способ изготовления двухосноориентированных полых изделий | 1974 |

|

SU605530A3 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

| I | |||

Авторы

Даты

1992-08-07—Публикация

1990-03-30—Подача