Изобретение относится к области исследования механических характеристик материалов, подвергаемых обработке металлов давлением, в частности, оценивающих пластические свойства.

Известен способ испытания металлов на пластичность, по которому цилиндрический образец деформируют сжатием до появления трещин на боковой поверхности и по степени деформации судят о пластичности путем обеспечения условий, приближенных к плоской деформации. При сжатии образца обеспечивают выдавливание его в кольцевую полость переменной уменьшающейся от центра к периферии высоты Н, определяемой по формуле Н=Н0·R0/R, где Н0 - высота полости на расстоянии R0 от центра; R0 - внутренний радиус полости, равный радиусу образца; R - текущий радиус полости на высоте Н (см. а.с. 1633329. G 01 N 3/28. Калпин Ю.Г., Калпина Н.Ю. Способ испытания металлов на пластичность. - БИ, 1991, №9 от 7.03.91).

Недостатком известного способа является то, что он не позволяет определить конкретную характеристику, оценивающую пластические свойства материала.

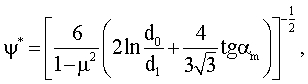

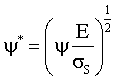

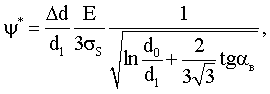

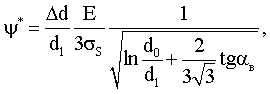

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ определения показателя деформативности материала, по которому осесимметричный образец деформируют путем прессования через коническую матрицу и фиксируют трещину (см. патент РФ 2128329. G 01 N 3/28, G 01 N 3/28. Колмогоров Г.Л., Мельникова Т.Е., Курапова Н.А. Способ определения показателя деформативности материала. - БИ, 1999, №9 от 27.03.99). Осесимметричный образец выполняют переменного сечения, а показатель деформативности материала ψ* рассчитывают по формуле

где μ - коэффициент Пуассона материала; d0 - начальный диаметр участка образца, на котором зафиксирована трещина; d1 - конечный диаметр продеформированного образца; αм - угол наклона образующей рабочего конуса матрицы к оси деформирования. Данный способ выбран в качестве прототипа.

Недостатком известного способа, принятого за прототип, является то, что он трудоемок в осуществлении из-за необходимости применения многоступенчатой заготовки и сложности фиксации начала образования трещины, а также не обеспечивает высокой точности расчета показателя деформативности.

Признаки известного способа, совпадающие с признаками заявляемого - деформирование осесимметричной прутковой заготовки в конической матрице.

Задача изобретения - упрощение способа определения показателя деформативности материала, оценивающего пластические свойства материала.

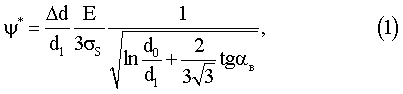

Поставленная задача была решена за счет того, что в известном способе определения показателя деформативности материала, включающем деформирование осесимметричной прутковой заготовки в конической матрице, деформирование производят волочением через коническую матрицу, после волочения замеряют диаметр прутковой заготовки, производят снятие остаточных напряжений в заготовке, вновь замеряют диаметр прутковой заготовки, определяют разность диаметров до и после снятия остаточных напряжений, а показатель деформативности рассчитывают по формуле

где E - модуль упругости материала заготовки;

σS - сопротивление деформации материала заготовки;

d0 - начальный диаметр прутковой заготовки перед волочением;

d1 - диаметр заготовки после волочения до снятия остаточных напряжений;

d2 - диаметр заготовки после снятия остаточных напряжений;

Δd=d1-d2 - разность диаметров прутковой заготовки до снятия и после снятия остаточных напряжений;

- вытяжка при волочении;

- вытяжка при волочении;

αв - угол наклона образующей волочильного инструмента.

Признаки заявляемого решения, отличительные от прототипа, - деформирование прутковой заготовки волочением через коническую матрицу; измерение диаметра прутковой заготовки после волочения; снятие остаточных напряжений; вновь измерение диаметра прутковой заготовки; определение разности диаметров до снятия и после снятия остаточных напряжений; расчет показателя деформативности по формуле (1).

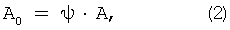

Известно, что доля энергии А0, которая сохраняется в пластически деформируемом теле в виде потенциальной энергии остаточных напряжений, оценивают коэффициентом ψ:

где А - общее количество энергии, затрачиваемой на пластическое деформирование (см. Яловой Н.И., Тылкин М.А., Полухин П.И., Васильев Д.И. Тепловые процессы при обработке металлов и сплавов давлением. - М.: Металлургия, 1973, с.16). Довольно широкий диапазон изменения коэффициента ψ требует уточнения его значения для конкретных материалов.

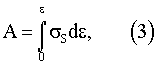

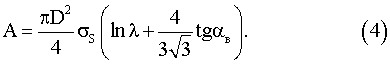

Величину энергии пластического деформирования А определяют технологические параметры волочения

где ε - степень деформации.

Энергия пластического деформирования для средней по сечению прутковой заготовки степени деформации ε (см. Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давлением. - М.: Металлургия, 1986, с.56) равна

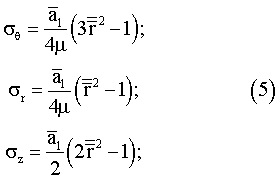

При деформировании осесимметричных изделий волочением реализуется схема плоского деформированного состояния, для которой характерным является отсутствие осевых деформаций. Из решения системы дифференциальных уравнений равновесия в этом случае получают окружные σθ, радиальные σr и осевые σz остаточные напряжения в виде:

где

- некоторый параметр; R - радиус изделия.

- некоторый параметр; R - радиус изделия.

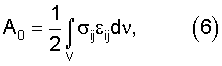

Компоненты тензора деформаций εij находят с помощью обобщенного закона Гука по известным компонентам тензора напряжений σij и рассчитывают потенциальную энергию остаточных напряжений:

где V - объем изделия.

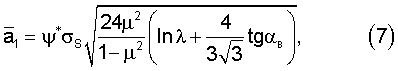

Из решения уравнения (2) с учетом (4), (6) и (5) получают выражение, определяющее параметр

где  - параметр деформативности, определяющий физико-механические свойства деформируемого материала.

- параметр деформативности, определяющий физико-механические свойства деформируемого материала.

Остаточную деформацию прутковой заготовки и остаточные напряжения, возникающие в ней, считают упругими, осесимметричными и постоянными по длине заготовки, тогда радиальное перемещение любой точки сечения осесимметричной заготовки определяют как

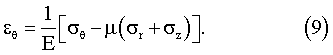

где εθ - окружная деформация, которую рассчитывают в соответствии с законом Гука:

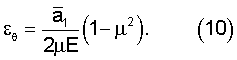

Для поверхностных слоев заготовки при r=1 с учетом соотношений (5) и (7) формула (9) примет вид

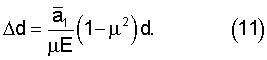

Деформированную волочением осесимметричную прутковую заготовку подвергают отжигу для снятия остаточных напряжений. При этом разность диаметров до и после снятия остаточных напряжений Δd заготовки связывают с радиальным перемещением поверхностных слоев прутковой заготовки, т.е. Δd=2u/r=D/2 или с учетом формул (7) и (9) приводят выражение, определяющее разность диаметров Δd, к виду:

Из соотношения (11) с учетом выражения (7) при коэффициенте Пуассона μ=0,5 получают формулу (1).

Пример конкретной реализации. Предложенный способ использован для определения показателя деформативности дисперсно-упрочненного композиционного материала на основе порошковой меди. Прутковую заготовку с исходным диаметром d0=7,25 мм подвергли волочению через твердосплавную коническую волоку с углом наклона образующей конуса αв=8° на диаметр 6,60 мм. Вытяжка же при этом равна λ=1,21. После волочения произвели отжиг с целью снятия остаточных напряжений. При отжиге происходит снятие остаточных напряжений. Для рассматриваемого дисперсно-упрочненного композиционного материала отжиг производили в течение 2 часов при температуре 700°С. За счет снятия остаточных напряжений произошло изменение напряженного состояния, при этом заготовка изменила свои геометрические размеры за счет упругих деформаций, связанных с действием остаточных напряжений. С помощью микрометра замерили диаметр заготовки после снятия остаточных напряжений, он составил d2=6,628 мм. Таким образом, разность диаметров оказалась равной Δd=0,028 мм. По формуле (1) для d0=7,25 мм, d1=6,60 мм, αв=8°, Е=5,5·104 МПа, σS=580 МПа, Δd=0,028 мм получили значение показателя деформативности для дисперсно-упрочненного композиционного материала на основе порошковой меди ψ*=0,35, что соответствует известным опытным данным.

Предлагаемый способ прост в осуществлении, не требует подготовки специальных образцов для анализа пластических свойств материала, позволяет исследовать непосредственно деформируемые заготовки. Способ дает возможность оценить влияние технологии обработки металлов давлением на уровень формируемых в процессе пластического деформирования остаточных напряжений в изделии, оценить точность геометрических размеров изделий, прогнозировать усталостную и хрупкую прочность, коррозионную стойкость изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2623528C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

Изобретение относится к области исследования механических характеристик материалов, подвергаемых обработке металлов давлением, в частности, оценивающих пластические свойства. Способ определения показателя деформативности материала заключается в том, что деформируют осесимметричную прутковую заготовку волочением через коническую матрицу, после волочения замеряют диаметр прутковой заготовки, производят снятие остаточных напряжений, вновь замеряют диаметр прутковой заготовки, определяют разность диаметров до снятия и после снятия остаточных напряжений, а показатель деформативности рассчитывают по формуле:  где Е - модуль упругости материала заготовки; σS - сопротивление деформации материала заготовки; d0 - начальный диаметр заготовки перед волочением; d1 - диаметр заготовки после волочения до снятия остаточных напряжений; d2 - диаметр заготовки после снятия остаточных напряжений; Δd=d1-d2 - разность диаметров прутковой заготовки до и после снятия остаточных напряжений;

где Е - модуль упругости материала заготовки; σS - сопротивление деформации материала заготовки; d0 - начальный диаметр заготовки перед волочением; d1 - диаметр заготовки после волочения до снятия остаточных напряжений; d2 - диаметр заготовки после снятия остаточных напряжений; Δd=d1-d2 - разность диаметров прутковой заготовки до и после снятия остаточных напряжений;  - вытяжка при волочении; αв - угол наклона образующей волочильного инструмента. Технический результат - упрощение способа определения показателя деформативности материала, оценивающего пластические свойства материала.

- вытяжка при волочении; αв - угол наклона образующей волочильного инструмента. Технический результат - упрощение способа определения показателя деформативности материала, оценивающего пластические свойства материала.

Способ определения показателя деформативности материала, включающий деформирование осесимметричной прутковой заготовки в конической матрице, отличающийся тем, что деформирование производят волочением через коническую матрицу, после волочения замеряют диаметр прутковой заготовки, производят снятие остаточных напряжений, вновь замеряют диаметр прутковой заготовки, определяют разность диаметров до снятия и после снятия остаточных напряжений, а показатель деформативности рассчитывают по формуле:

где Е - модуль упругости материала заготовки;

σS - сопротивление деформации материала заготовки;

d0 - начальный диаметр заготовки перед волочением;

d1 - диаметр заготовки после волочения до снятия остаточных напряжений;

d2 - диаметр заготовки после снятия остаточных напряжений;

Δd=d1-d2 - разность диаметров прутковой заготовки до и после снятия остаточных напряжений;

- вытяжка при волочении;

- вытяжка при волочении;

αв - угол наклона образующей волочильного инструмента.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ КОНТРОЛЯ УПРОЧНЕНИЯ МЕТАЛЛА В ХОЛОДНОТЯНУТОЙ СТАЛИ | 1997 |

|

RU2132544C1 |

| Способ испытания металлов на пластичность | 1987 |

|

SU1633329A1 |

| Способ определения степени деформационногоупРОчНЕНия МЕТАллА | 1979 |

|

SU844983A1 |

| Способ испытания образцов материалов на прочность | 1979 |

|

SU877399A1 |

| JP 59038601 A, 02.03.1984. | |||

Авторы

Даты

2006-05-20—Публикация

2004-09-27—Подача