ных площадях из-за ограничения рабочей скорости двигатель постоянно работает с недогрузкой, расходуя избыточно топливо.

Цель изобретения - повышение эффективности использования устройства пре-. имущественно на энергонасыщенных самоходных машинах.

Поставленная цель достигается тем, ч го в известное устройство, содержащее датчики загрузки двигателя и основных рабочих органов, логико-арифметический бортовой процессор и исполнительное устройство управления рабочей скоростью, дополнительно введены измеритель рабочей скорости комбайна, задатчик максимально допустимой рабочей скорости, реверсивный исполнительный механизм управления регулятором топливного насоса двигателя самоходной машины сдатчиком положения рукоятки, реверсивный счетчик, коммутатор сигналов бортового процессора, повторитель выходных сигналов бортового процессора, переключающее устройство с замыкаемой и размыкаемой цепями. Причем установочные входы счетчика соединены с измерителем рабочей скорости и с задатчиком скорости, управляющий вход - с повторителем сигналов, оба исполнительных механизма соединены с бортовым процессором через коммутатор, к входу которого подключен выход счетчика. Блок питания процессора соединен с замыкаемой цепью переключающего устройства, а датчик положения рукоятки регулятора топливного насоса, соответствующего внешней регуляторной характеристике двигателя - с размыкаемой цепью.

При таком соединении введенных эле- ментовуправление загрузкой комбайна осуществляется путем воздействия на два параметра: первый - рабочая скорость комбайна, если фактическая скорость ниже заданной максимально допустимой,второй - переход с внешней регуляторной характеристики двигателя на частичную регулятор- ную ветвь, если рабочая скорость равна или превышает заданную максимально допустимую, а комбайн оказывается все еще недогруженным из-за легкого агротехнического фона убираемой культуры. Это позволяет снизить расход горючего.

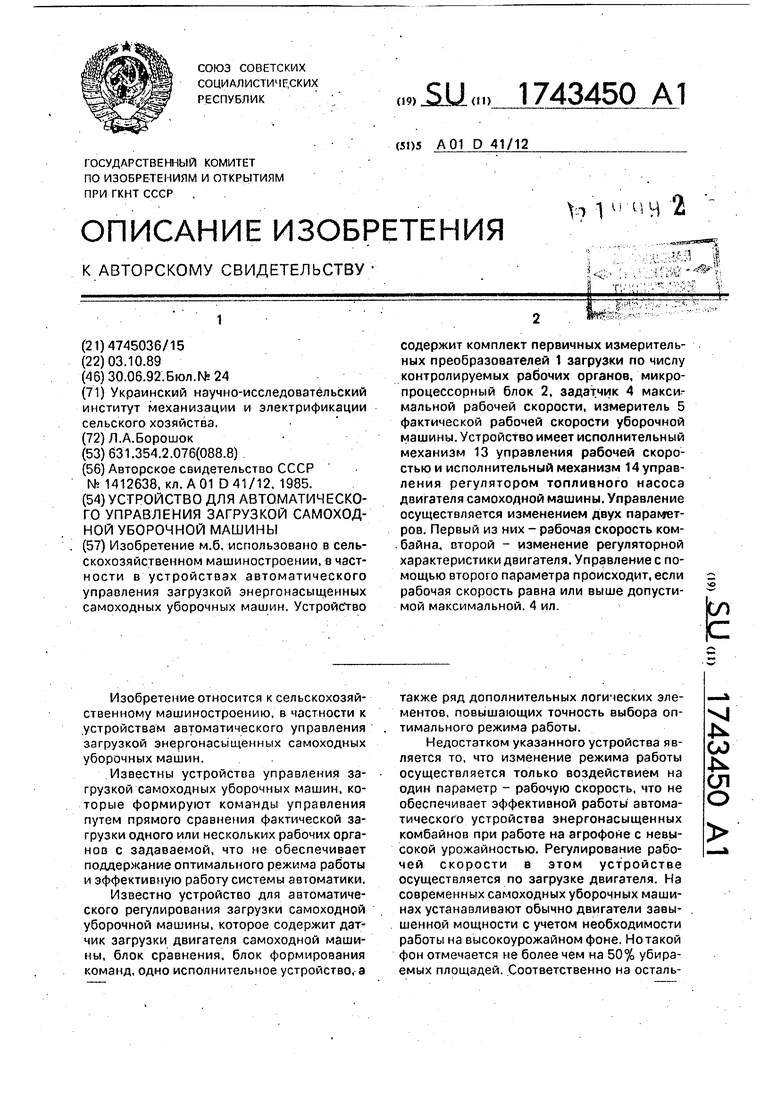

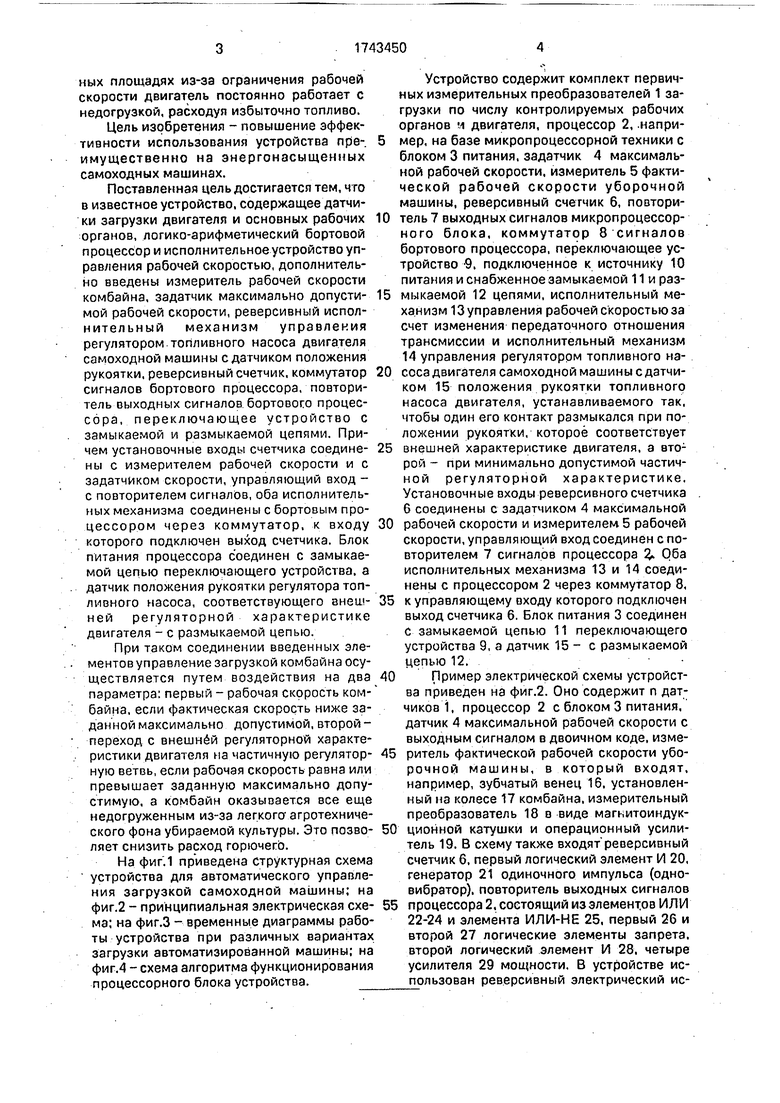

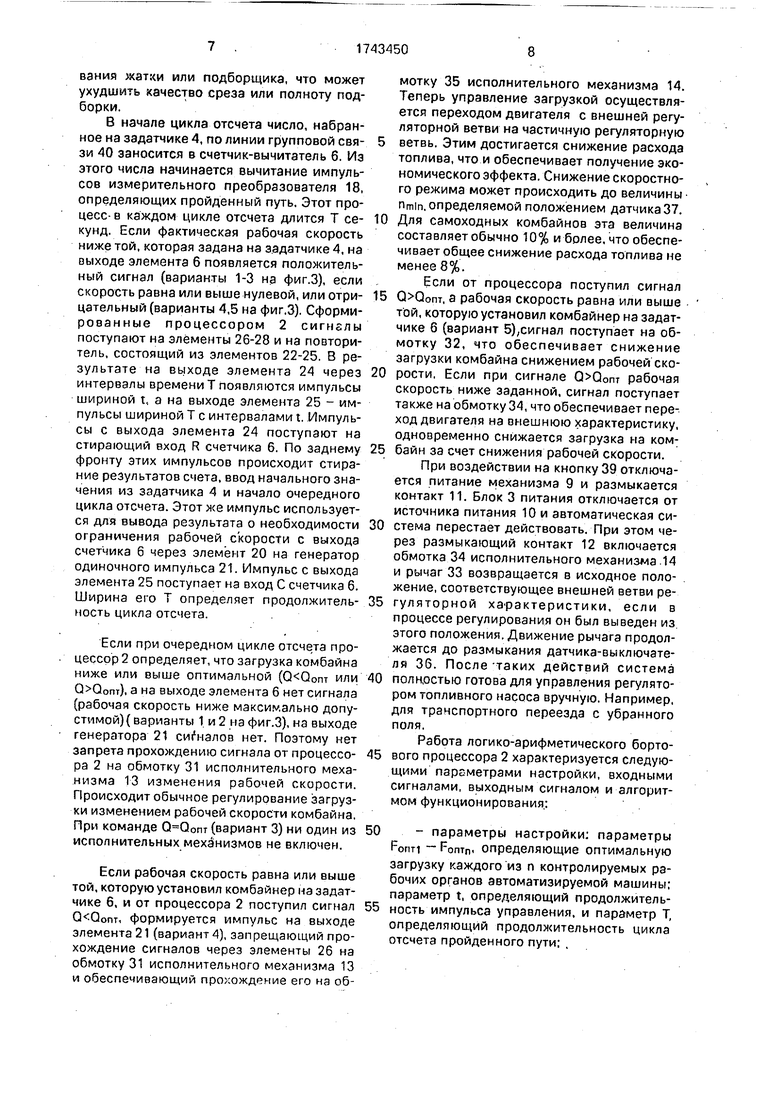

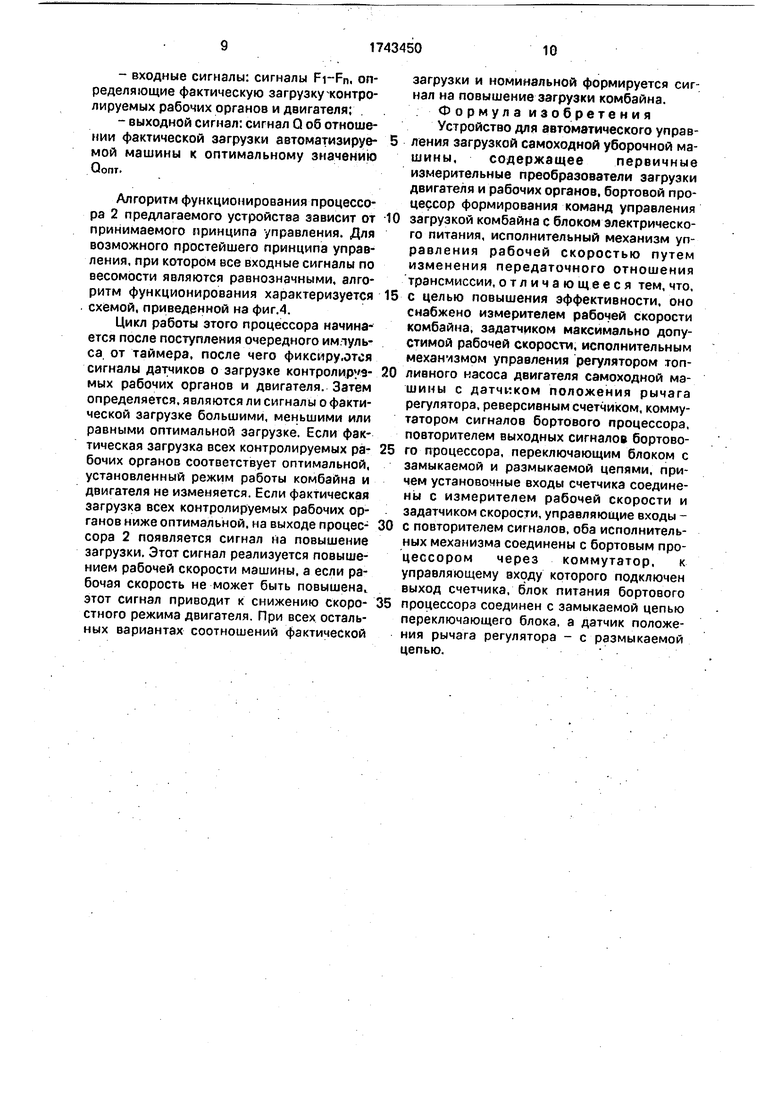

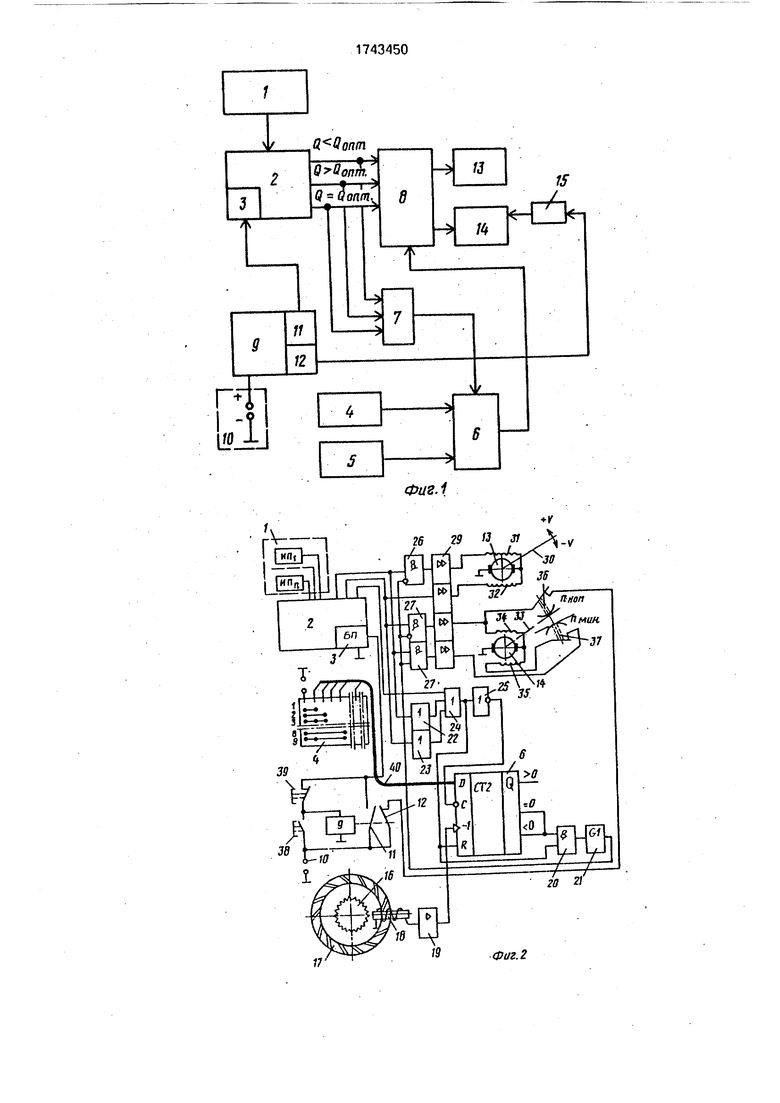

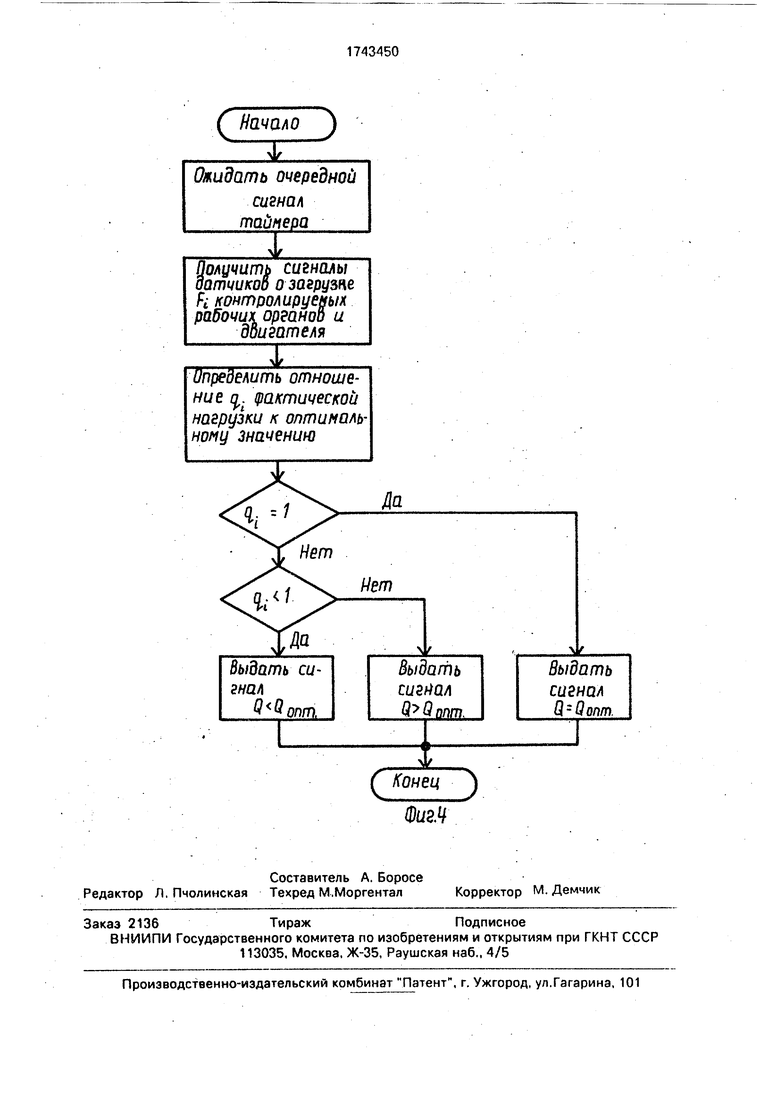

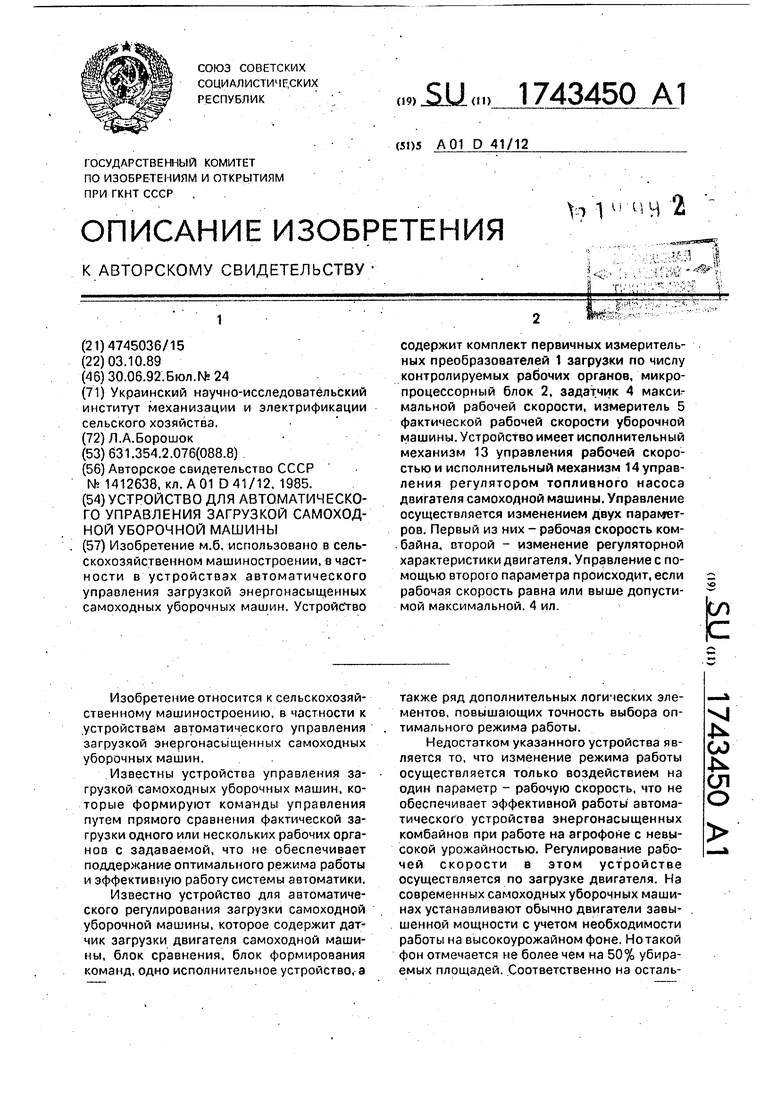

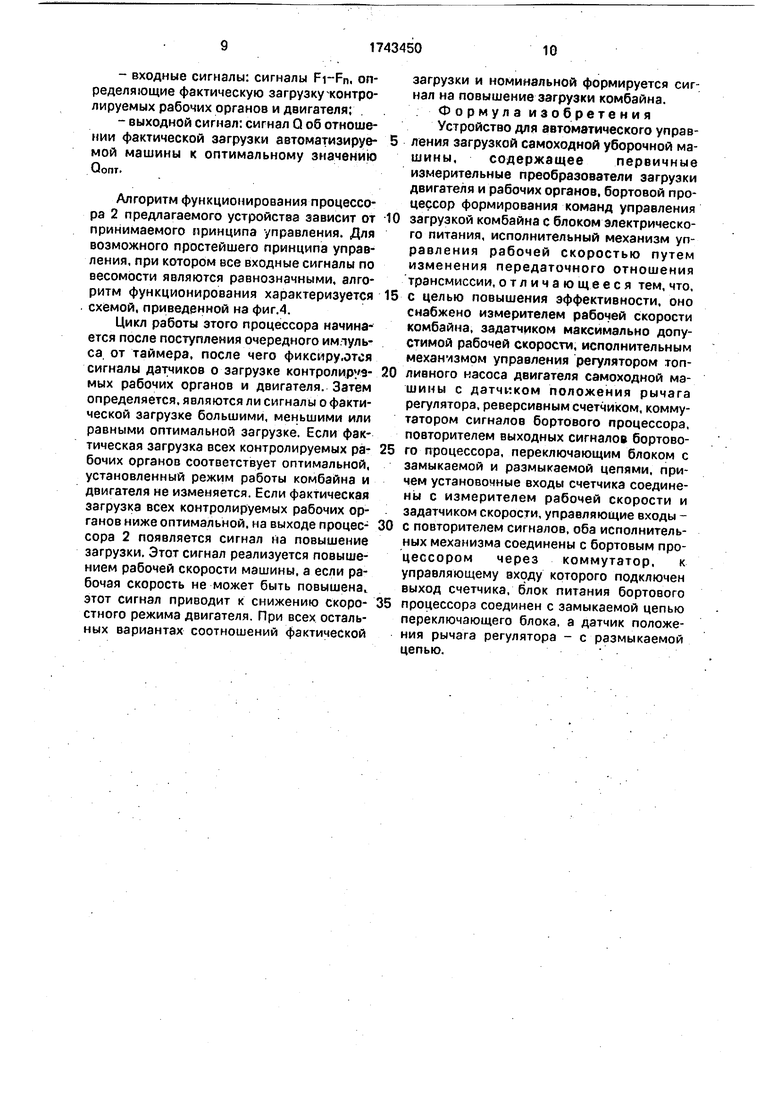

На фиг.1 приведена структурная схема устройства для автоматического управления загрузкой самоходной машины; на фиг.2 - принципиальная электрическая схема; на фиг.З - временные диаграммы работы устройства при различных вариантах загрузки автоматизированной машины; на фиг.4 - схема алгоритма функционирования процессорного блока устройства.

Устройство содержит комплект первичных измерительных преобразователей 1 загрузки по числу контролируемых рабочих органов ч двигателя, процессор 2, .например, на базе микропроцессорной техники с блоком 3 питания, задатчик 4 максимальной рабочей скорости, измеритель 5 фактической рабочей скорости уборочной машины, реверсивный счегчик 6, повтори0 тель 7 выходных сигналов микропроцессорного блока, коммутатор 8 сигналов бортового процессора, переключающее устройство 9, подключенное к источнику 10 питания и снабженное замыкаемой 11 и раз5 мыкаемой 12 цепями, исполнительный механизм 13 управления рабочей скоростью за счет изменения передаточного отношения трансмиссии и исполнительный механизм 14 управления регулятором топливного на0 coca двигателя самоходной машины с датчиком 15 положения рукоятки топливного насоса двигателя, устанавливаемого так, чтобы один его контакт размыкался при положении рукоятки, которое соответствует

5 внешней характеристике двигателя, а второй - при минимально допустимой частичной регуляторной характеристике. Установочные входы реверсивного счетчика б соединены с задатчиком 4 максимальной

0 рабочей скорости и измерителем 5 рабочей скорости, управляющий вход соединен с повторителем 7 сигналов процессора 2/. Оба исполнительных механизма 13 и 14 соединены с процессором 2 через коммутатор 8,

5 к управляющему входу которого подключен выход счетчика 6. Блок питания 3 соединен с замыкаемой цепью 11 переключающего устройства 9, а датчик 15 - с размыкаемой цепью 12.

0 Пример электрической схемы устройства приведен на фиг.2. Оно содержит п датчиков, процессор 2 с блоком 3 питания, датчик 4 максимальной рабочей скорости с выходным сигналом в двоичном коде, изме5 ритель фактической рабочей скорости уборочной машины, в который входят, например, зубчатый венец 16, установленный на колесе 17 комбайна, измерительный преобразователь 18 в виде магьитоиндук0 ционной катушки и операционный усилитель 19. В схему также входят реверсивный счетчик 6, первый логический элемент И 20, генератор 21 одиночного импульса (одно- вибратор), повторитель выходных сигналов

5 процессора 2, состоящий из элементов ИЛИ 22-24 и элемента ИЛИ-НЕ 25, первый 26 и второй 27 логические элементы запрета, второй логический элемент И 28. четыре усилителя 29 мощности. В устройстве использован реверсивный электрический исполнительный механизм 13, вал которого30 кинематически соединен с органом4 управления передаточным отношением трансмиссии. Этот исполнительный механизм имеет раздельные обмотки 31 и 32 для включения движения в сторону увеличения или снижения рабочей скорости.

Устройство содержит также дополнительный реверсивный электрический испол- нительный механизм 14 изменения регуляторной характеристики двигателя самоходной машины. Он может быть выполнен, например, в виде электродвигателя, выходной вал 33 которого связан с рычагом управления регулятором топливного насоса двигателя, а корпус электродвигателя должен быть закреплен на тяге ручного ления регулятором топливного насосг, чт обеспечивает независимое автоматическое и ручное управление регулятором топлив но- го насоса. Электродвигатель имеет обмотку 34. при запитывании которой осуществляется поворот вала 35 и перемещение связанного с ним рычага регулятора в сторону внешней регуляторной характеристики двигателя, и обмотку 35, при запитывании которой осуществляется поворот вала 33 в сторону частичных регуляторных характеристик. Рядом с валом 33 установлен датчик в виде конечного включателя 36, размыкающегося при установке рычага регулятора топливного насоса в положение, соответствующее внешней регуляторной характеристике (номинальному скоростному режиму), а также датчик - конечный выключатель 37, размыкающийся при установке рычага регулятора топливного насоса в положение, соответствующее минимально допустимой частичной регуляторной характеристики (скоростному режиму), при которой еще качественно выполняется технологический процесс работы комбайна. Так при работе самоходного кукурузоуборочного комбайна на легком агрофоне скоростной режим двигателя может быть понижен на 10-15% без опасности снижения качества работы или возникновения технологического отказа.

Для управления непосредственно автоматическим устройством используется механизм 9 типа магнитного пускателя с кнопками Пуск 38 и Стоп 39. Этот механизм имеет замыкающий контакт 11 и размыкающий контакт 12. Связь задатчика 4 с прямым входом D счетчика 6 осуществляется по линии групповой связи 40. Питание схемы осуществляется от бортового источника 10.

Измеритель фактической рабочей скорости соединен с вычитающим входом -Г

этого счетчика, с входом С управления счетом соединен выход элемента 25, а с входом R для сброса показаний счетчика и повторного введения начального числа - выход 5 элемента 24. К выходам счетчика 6, на которые при работе поступают минусовые и ну- левые сигналы, последовательно подключены первый элемент И 20 и генератор 21 одиночного импульса. К второму вхо0 ду элемента 20 подключен выход элемента 24.

Исполнительные механизмы 13 и 14 соединены с процессором 2 через элементы 26 и 27 запрета. К запрещающим входам

5 этих элементов подключен выход генератора 21. Электрическая обмотка 35 исполнительного механизма 14 соединена с процессором 2 через элемент 28, к второму входу которого подключен выход генерато0 .

Блок 3 питания соединен с бортовым источником 10 электрического питания через замыкающий контакт 11, а размыкающий контакт 12 соединен с электрической

5 обмоткой 34 через датчик - конечный выключатель 36.

Устройство работает следующим образом.

При воздействии на кнопку 38 замыка0 ется цепь пускателя, что приводит к замыканию контакта 11. Процесс 2 оказывается подключенным к источнику 10 питания. Процесс начинает функционировать в соответствии с заложенной в него программой

5 управления. Входными воздействиями при этом являются сигналы, поступающие от датчиков 1. В процессе управления на выходе процессора в соответствии с закладываемой программой может быть сформирован

0 один из трех видов сигналов: сигнал о недогрузке комбайна в сравнении с оптимальной загрузкой Оопт(), сигнал о перегрузке комбайна () или сигнал об оптимальной загрузке (). Сигналы формируют5 ся в виде отдельных коротких импульсов продолжительностью t и со скважностью Т (фиг.З), что обеспечивается таймерным устройством процессора. Значения t и Т выбираются из условия обеспечения

0 количественных показателей процесса управления. Например, для самоходных комбайнов с массой более 3 т ширина импульса t составляет 0,1-0,3 с, с. Соответственно каждый цикл отсчета для формирования

5 команды управления составляет t+T.

В процессе работы комбайнер на задат- чике 4 задает максимально допустимую рабочую скорость с учетом микрорельефа убираемого поля так, чтобы он не испытывал неудобств от тряски и не было галопирования жатки или подборщика, что может ухудшить качество среза или полноту подборки.

В начале цикла отсчета число, набранное на задатчике 4, по линии групповой связи 40 заносится в счетчик-вычитатель 6. Из этого числа начинается вычитание импульсов измерительного преобразователя 18, определяющих пройденный путь. Этот процесс- в каждом цикле отсчета длится Т секунд. Если фактическая рабочая скорость ниже той, которая задана на задатчике А, на выходе элемента 6 появляется положительный сигнал (варианты 1-3 на фиг.З), если скорость равна или выше нулевой, или отрицательный (варианты 4,5 на фиг.З). Сформированные процессором 2 сигналы поступают на элементы 26-28 и на повторитель, состоящий из элементов 22-25. В результате на выходе элемента 24 через интервалы времени Т появляются импульсы шириной t, а на выходе элемента 25 - импульсы шириной Т с интервалами t. Импульсы с выхода элемента 24 поступают на стирающий вход R счетчика 6. По заднему фронту этих импульсов происходит стирание результатов счета, ввод начального значения из задатчика 4 и начало очередного цикла отсчета. Этот же импульс используется для вывода результата о необходимости ограничения рабочей скорости с выхода счетчика 6 через элемент 20 на генератор одиночного импульса 21. Импульс с выхода элемента 25 поступает на вход С счетчика 6. Ширина его Т определяет продолжительность цикла отсчета.

Если при очередном цикле отсчета процессор 2 определяет, что загрузка комбайна ниже или выше оптимальной ( или ), а на выходе элемента 6 нет сигнала (рабочая скорость ниже максимально допустимой) (варианты 1 и 2 на фиг.З), на выходе генератора 21 сигналов нет. Поэтому нет запрета прохождению сигнала от процессора 2 на обмотку 31 исполнительного механизма 13 изменения рабочей скорости. Происходит обычное регулирование загрузки изменением рабочей скорости комбайна. При команде (вариант 3) ни один из исполнительных механизмов не включен.

Если рабочая скорость равна или выше той, которую установил комбайнер на задатчике б, и от процессора 2 поступил сигнал СКОопт, формируется импульс на выходе элемента 21 (вариант 4), запрещающий прохождение сигналов через элементы 26 на обмотку 31 исполнительного механизма 13 и обеспечивающий прохождение его на обмотку 35 исполнительного механизма 14. Теперь управление загрузкой осуществляется переходом двигателя с внешней регу- ляторной ветви на частичную регуляторную

ветвь. Этим достигается снижение расхода топлива, что и обеспечивает получение экономического эффекта. Снижение скоростного режима может происходить до величины nmin, определяемой положением датчика 37.

Для самоходных комбайнов эта величина составляет обычно 10% и более, что обеспечивает общее снижение расхода топлива не менее 8%.

Если от процессора поступил сигнал

, а рабочая скорость равна или выше той, которую установил комбайнер на задатчике 6 (вариант 5),сигнал поступает на обмотку 32, что обеспечивает снижение загрузки комбайна снижением рабочей скорости. Если при сигнале рабочая скорость ниже заданной, сигнал поступает также на обмотку 34, что обеспечивает переход двигателя на внешнюю характеристику, одновременно снижается загрузка на комбайн за счет снижения рабочей скорости.

При воздействии на кнопку 39 отключается питание механизма 9 и размыкается контакт 11. Блок 3 питания отключается от источника питания 10 и автоматическая система перестает действовать. При этом через размыкающий контакт 12 включается обмотка 34 исполнительного механизма 14 и рычаг 33 возвращается в исходное положение, соответствующее внешней ветви регуляторной характеристики, если в процессе регулирования он был выведен из этого положения. Движение рычага продолжается до размыкания датчика-выключателя 36. После -таких действий система

полностью готова для управления регулятором топливного насоса вручную. Например, для транспортного переезда с убранного поля.

Работа логико-арифметического бортового процессора 2 характеризуется следующими параметрами настройки, входными сигналами, выходным сигналом и алгоритмом функционирования:

- параметры настройки: параметры FOHTI - РОПТП. определяющие оптимальную загрузку каждого из п контролируемых рабочих органов автоматизируемой машины; параметр t, определяющий продолжитель5 ность импульса управления, и параметр Т, определяющий продолжительность цикла отсчета пройденного пути; .

-входные сигналы: сигналы Fi-Fn. определяющие фактическую загрузку контролируемых рабочих органов и двигателя;

-выходной сигнал: сигнал Q об отношении фактической загрузки автоматизируе- мой машины к оптимальному значению

Оопт.

Алгоритм функционирования процессора 2 предлагаемого устройства зависит от принимаемого принципа управления. Для возможного простейшего принципа управления, при котором все входные сигналы по весомости являются равнозначными, алгоритм функционирования характеризуется схемой, приведенной на фиг.4.

Цикл работы этого процессора начинается после поступления очередного им1уль- са. от таймера, после чего фиксируются сигналы датчиков о загрузке контролируя- мых рабочих органов и двигателя. Затем определяется, являются ли сигналы о фактической загрузке большими, меньшими или равными оптимальной загрузке. Если фактическая загрузка всех контролируемых ра- бочих органов соответствует оптимальной, установленный режим работы комбайна и двигателя не изменяется. Если фактическая загрузка всех контролируемых рабочих органов ниже оптимальной, на выходе процес- сора 2 появляется сигнал на повышение загрузки. Этот сигнал реализуется повышением рабочей скорости машины, а если рабочая скорость не может быть повышена этот сигнал приводит к снижению скоро- стного режима двигателя. При всех остальных вариантах соотношений фактической

загрузки и номинальной формируется сигнал на повышение загрузки комбайна. Формула изобретения Устройство для автоматического управления загрузкой самоходной уборочной машины, содержащее первичные измерительные преобразователи загрузки двигателя и рабочих органов, бортовой процессор формирования команд управления загрузкой комбайна с блоком электрического питания, исполнительный механизм управления рабочей скоростью путем изменения передаточного отношения трансмиссии,отличающееся тем,что, с целью повышения эффективности, оно снабжено измерителем рабочей скорости комбайна, задатчиком максимально допустимой рабочей скорости, исполнительным механизмом управления регулятором топливного насоса двигателя самоходной машины с датчиком положения рычага регулятора, реверсивным счетчиком, коммутатором сигналов бортового процессора, повторителем выходных сигналов бортового процессора, переключающим блоком с замыкаемой и размыкаемой цепями, причем установочные входы счетчика соединены с измерителем рабочей скорости и задатчиком скорости, управляющие входы - с повторителем сигналов, оба исполнительных механизма соединены с бортовым процессором через коммутатор, к управляющему входу которого подключен выход счетчика, блок питания бортового процессора соединен с замыкаемой цепью переключающего блока, а датчик положения рычага регулятора - с размыкаемой цепью.

г гпф

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования загрузки самоходной уборочной машины | 1985 |

|

SU1412638A1 |

| Устройство для управления загрузкой самоходной уборочной машины | 1987 |

|

SU1628911A1 |

| Система автоматического управления режимами работы уборочной машины | 1983 |

|

SU1281197A1 |

| Устройство для автоматического контроля и управления самоходной уборочной машиной | 1977 |

|

SU701569A1 |

| РЕГУЛЯТОР СКОРОСТИ ТРАНСПОРТНОЙ МАШИНЫ | 1991 |

|

RU2027615C1 |

| Способ пуска частотно-управляемого асинхронного электродвигателя | 1988 |

|

SU1534738A2 |

| Регулятор загрузки комбайна | 1986 |

|

SU1428260A1 |

| Устройство автоматического регулирования загрузки зерноуборочного комбайна | 1976 |

|

SU745417A1 |

| СИСТЕМА ЭЛЕКТРОПИТАНИЯ ПОДВИЖНОГО РОБОТОТЕХНИЧЕСКОГО КОМПЛЕКСА | 2014 |

|

RU2564853C1 |

| Устройство для управления загрузкой самоходной уборочной машины | 1986 |

|

SU1384254A1 |

OGfrCfril

W,3

//аудио j +

Ожидать очередной

сигнал таймера

Получить сигналы датчиков о загрузив ft контролируемых рабочих органоо и двигателя

Определить отношение q,. фактической нагрузки к оптимальному значению

Выдать сигнал

Выдать

сигнал

Q-Qonm

Авторы

Даты

1992-06-30—Публикация

1989-10-03—Подача