1

Изобретение относится к системам автоматического контроля и управления технологическими процессами уборочных машин и может быть использована при автоматизации различных са.моходных машин.

Известно устройство, включаюпдее датчик загрузки двигателя, связанный с электрогидравлическими исполнительными органами, управляющими бесступенчатым вариатором скорости движения комбайна, датчик загрузки молотилки, воздействующий при ее оптимальной загрузке на переключатель с нормально замкнуты.ми контактами, включенными в цепь обмотки увеличения скорости движения последовательно с соответствующими контактами датчика загрузки двигателя, датчик загрузки молотилки, с которым связан второй переключатель с нормально открытыми контактами, вкл Оченными в цень обмотки умепыпения скорости движения комбайна параллельно соответствующим контактам датчика загрузки двигателя 1.

Недостатком этого устройства является низкая точность регулирования, объясняющаяся тем, что регулирование поступательной скорости движения мащины осуществляется по полной, а не по полезной нагрузке контролируемого рабочего органа.

Другим недостатком прототипа является то, что необ.ходимый интервал между онтимально и максимально допустимой величиной подачи регулируется изменением расстояния между переключателями и подвижной планкой крестовины, установленными вне кабины водителя, что не позволяет оперативно изменять заданные значения и снижает производительность работы мащины, так как требует остановки комбайна. Установка заданных значений осуществляется водителем интуитивно и требует корректировки в процессе работы в связи с неточностью установки и изменением агротехнических условий работы.

Устройство имеет ограниченные функциональные возможности, так как не содержит средств контроля и автоматической остановки мащины при отказе любого из рабочих органов, что в реальных условиях работы может привести не только к нарушению технологического процесса, но и к поломкам УЗЛОВ.

Известно также устройство для автоматического контроля и управления самоходной уборочной машиной, включающее датчик полной загрузки рабочего органа со сглаживающими элементами, схему преобразования с задатчиком, блоками усиления, сравнения и логическими элементами и электрогидравлическим исполнительным механизмом, а также датчики отказа рабочих органов и перегрузки двигателя, соединенные через суммирующий элемент со звуковым и световым индикаторами и логическим элементом схемы преобразования, где осуществляется управление по загрузке двигателя, а коррекция вносится от датчиков контроля 2.

Недостатком известного устройства является низкая точность регулирования по основному параметру - загрузке рабочих органов и сложность схемы преобразования, не позволяющей осуществить прямое регулирование процесса.

Цель изобретения - повыщение эффективности управления и расщирение функциональной возможности устройства, а также повыщение его оперативности и надежности.

Цель достигается те.м, что устройство снабжено датчиками технологического контроля нагрузки рабочих органов, подключенными через сглаживающие элементы и блок сложения к блоку вычитания, к другому входу которого подключен датчик полной загрузки рабочего органа, а выход - к схеме преобразования, причем последняя выполнена двухканальной, каждый канал которой имеет последовательно соединенные блоки сравнения с задатчиком, логический элемент, блок усиления и индикатор, при этом логический элемент одного канала выполнен по схеме второй вход которого соединен с выходом суммирующего элемента датчиков отказа, а выход - через элемент отрицания с логическим элементом «И другого канала.

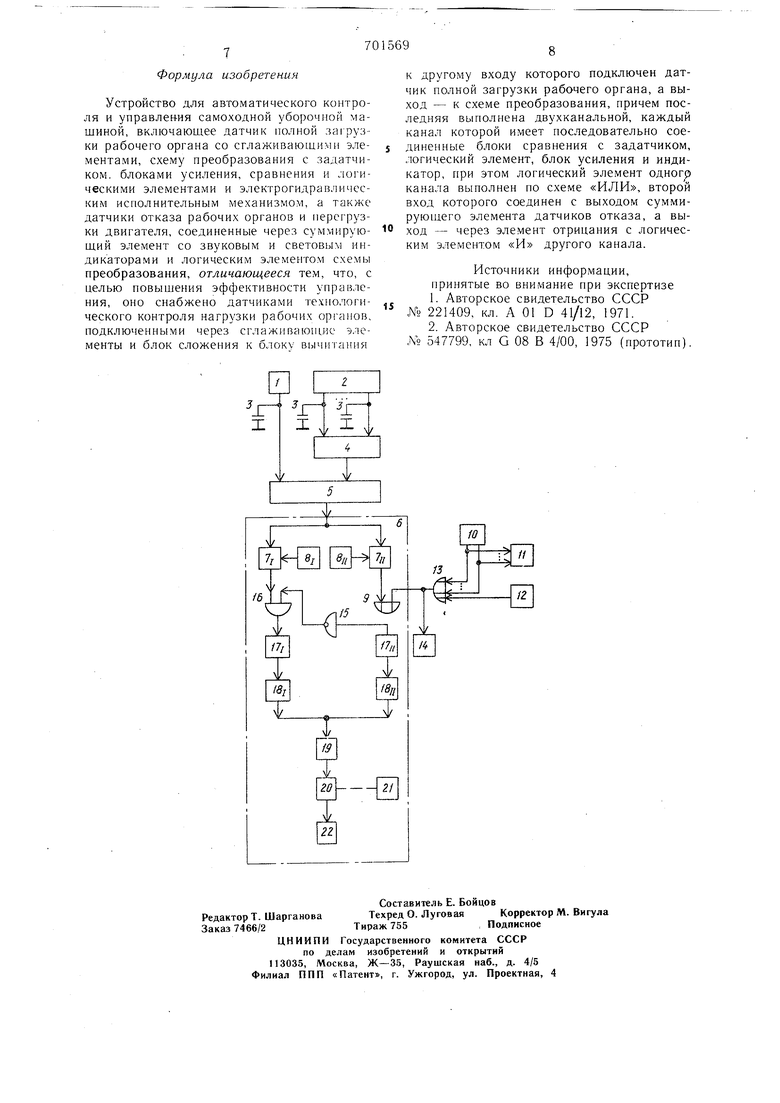

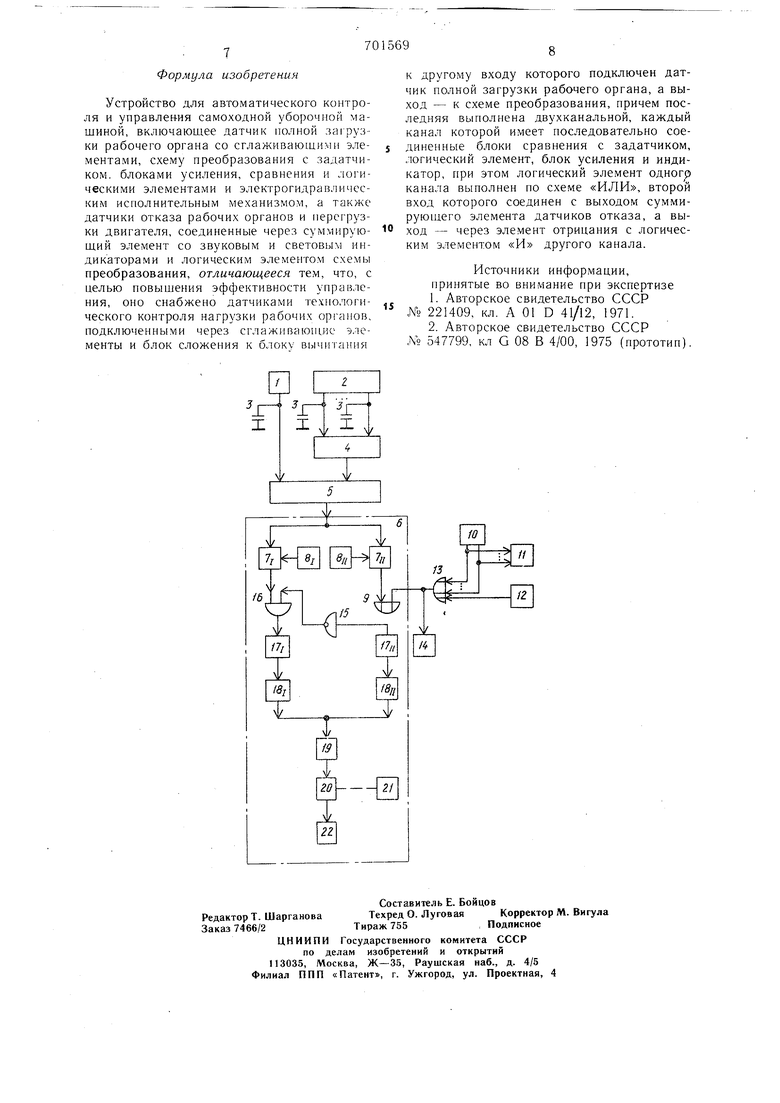

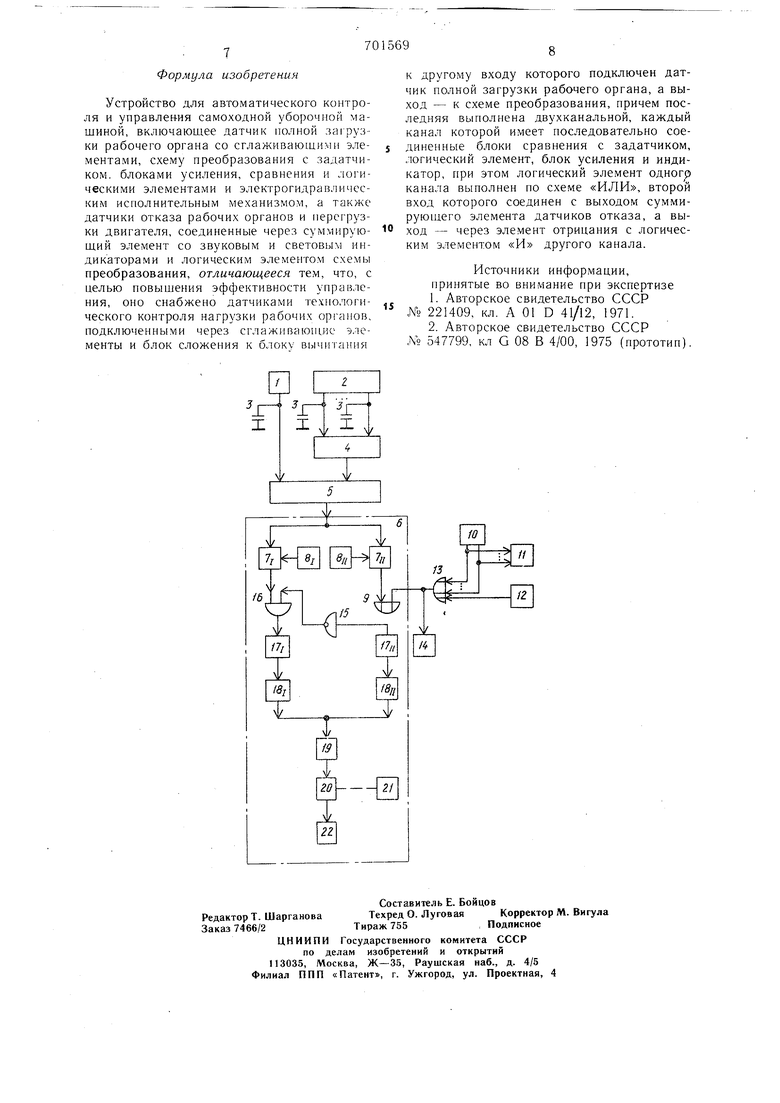

Устройство, изображенное на чертеже, содержит датчик 1 полной загрузки контролируемого рабочего органа, датчики 2 технологического контроля нагрузки рабочих органов, составляющих в сумме с рабочей полную нагрузку контролируемого рабочего органа, соединенные со сглаживающими элементами, например конденсаторами 3 и с блоком 4 сложения, выход которого соединен с блоком 5 вычитания, ко второму входу которого подключен датчик 1 полной загрузки. Блок 5 вычитания соединен се схемой 6 преобразования.

Схема 6 преобразования имеет блоки Zj и 7g сравнения каналов нижнего и верхнего уровней, соединенные с блоком 5 вычитания и с потенциометрическими задатчиками 8i и уровней, логический элемент

«ИЛИ 9, первый вход которого соединен с блоком /и сравнения канала верхнего уровня, датчики 10 отказа рабочих органов, соединенные со световыми 11 индикаторами, датчик 12 перегрузки двигателя,

суммирующий элемент 13, ко входам которого подключены датчики 10 отказа рабочих органов и датчик 12 перегрузки двигателя, звуковой 14 индикатор, соединенней с выходом суммирующего элемента 13 и вторым входом логического элемента «ИЛИ 9, логический элемент отрицания «НЕ 15, вход которого соединен с выходом элемента «ИЛИ 9, а выход соединен со вторым входом логического элемента «И 16, усилители 17г и 17д каналов и сигнальные индикаторы 18i и 18п каналов нижнего и верхнего уровней, соединенные со входом электрогидравлического исполнительного механизма, выполненного, например, из электромагнитов 19, механически соединенных с рычагом управления гидронасоса 20, который через тяги соединен с органами 21 ручного управления машины, а через гидравлическую связь соединен с гидромотором 22, входящим в гидростатический бессту пенчатый привод ходовых колес уборочной машины.

Таким образом устройство представляет собой аналого-дискретныи автоматический регулятор нижнего и верхнего уровней управления с каналами (перегрузки и недогрузки) и замкнутой обратной связью через объект регулирования (технологическую массу) и работает следующим образом.

С датчика 1 полной загрузки и датчиков 2 технологического контроля нагрузки, составляющих в сумме с рабочей полную нагрузку контролируемого рабочего органа, сигналы в виде напряжений, пропорциональных величинам этих нагрузок, поступают на сглаживающие элементы - конденсаторы 3, выполняющие роль фильтров кратковременных скачков напряжения, возникающих в связи с неравномерностью подачи и неоднородностью структуры технологической массы.ч

Сигналы с выходов датчиков 2 поступают также на блок 4 сложения, с выхода которого сигнал, пропорциональный величине технологической нагрузки, поступает на вход блока 5 вычитания, на второй вход которого поступает сигнал с выхода датчика 1, пропорциональный величине полной загрузки 0 контролируемого рабочего органа.

Блок 5 вычитания определяет разность величин сигналов полной и технологической нагрузок, которая равна величине сигнала, пропорционального величине полезной загрузки контролируемого рабочего органа. Сигнал с выхода блока 5 вычитания параллельно поступает на блоки /j и 7 сравнения обоих каналов регулирования

схемы 6 преобразования, где сравнивается величина сигнала полезной нагрузки с заданными уровнями величин сигналов недогрузки и пе егрузки, поступающих с выходов потенциометрических задатчиков Sj и В-ц соответственно.

На выходе блока 7j появляется сигнал логической «I только в том случае, когда величина сигнала, пропорционального полезной нагрузке, меньше уровня сигнала недогрузки, заданного потенциометрическим задатчиком 8i. Когда сигнал полезной нагрузки становится больше ,заданного сигнала недогрузки , на выходе блока Zj появляется сигнал логического «О.

На выходе блока появляется сигнал логической «I только в том случае, когда величина сигнала полезной нагрузки больше уровня сигнала перегрузки, заданного потенциометрическим задатчиком 8д. Когда сигнал полезной нагрузки становится меньше заданного сигнала перегрузки, на выходе блока 7ij появляется сигнал логического «О.

Сигналам логической «I соответствует активное воздействие устройства на поступательную скорость, которая либо увеличивается, когда работает канал нижнего уровня, либо уменьшается, когда работает канал верхнего уровня.

С выхода блока 7j сигнал логической «I поступает на вход логического элемента «И 16, на втором входе которого присутствует сигнал логической «I с выхода логического элемента отрицания «НЕ 15, разрешающий прохождеаие сигнала на вход усилителя 17t. Усиленный сигнал включает сигнальный индикатор 18г и соответствующий электромагнит 19, переключаюший рычаг гидронасоса 20 в сторону увеличения давления в гидросистеме, что приводит к увеличению числа оборотов гидромотора 22, который воздействуя на ходовую часть, увеличивает поступательную скорость движения машины.

С увеличением скорости растет полезная нагрузка (и пропорциональная ей величина сигнала полезной нагрузки) контролируемого рабочего органа, которая через какое-то время превысит заданное значение нижнего уровня недогрузки). В этот момент на выходе блока 7i формируется сигнал логического «О, который поступает на вход усилителя 17i и выключает сигнальный индикатор 18i и электромагнит 19. Воздействие устройства на поступательную скорость движения машины прекращается до .момента, когда полезная нагрузка либо снова станет меньше заданного значения нижнего уровня, либо станет больше заданного значения верхнего уровня. В последнем случае работает канал верхнего уровня (перегрузки). Сигнал логической «I

С выхода блока 7; поступает на вход логического элемента «ИЛИ 9, выполняющего функции коммутатора сигнала перегрузки контролируемого рабочего органа и сигнала с выхода схем контроля отказа рабочих органов.

С выхода логического элемента «ИЛИ 9 сигнал логической «I поступает на вход усилителя 17-ц и включает сигнальный индикатор 18д и электромагнит 19, переключающий рычаг гидронасоса 20 в сторону уменьшения поступательной скорости движения мащины.

При отказе любого рабочего органа, имеющего датчик 10 отказа 10, включается соответствующий индикатор 11 и сигнал логической «Ь (отказ) поступает на один из входов суммирующего элемента 13, который коммутирует любой из сигналов на звуковой 14 индикатор и на второй вход логического элемента «ИЛИ 9, подключающий выход схем контроля отказа рабочих органов к каналу перегрузки контролируемого рабочего органа.

Сигналы отказа рабочего органа или перегрузки двигателя в виде сигнала логической «I на выходе логического элемента «ИЛИ 9 проходят по той же цепи, что и сигнал перегрузки контролируемого рабочего органа.

Логический элемент отрицания «НЕ 15 и элемент «И 16 управляют работой канала нижнего уровня таким образом, что при недогрузке (присутствует сигнал логической «I на выходе блока 7 ) и отключенном канале перегрузки (логический «О на выходе элемента «ИЛИ 9) на выходе логического элемента отрицания формируется сигнал логической «I, который разрешает работу канала недогрузки на увеличение скорости машины, а приодновременном присутствии сигналов перегрузки двигателя и недогрузки контролируемого рабочего органа (при сложных условиях работы мащины, например при движении на подъем и малой урожайности убираемой культуры) сигнал логического «О, формируемый логическим элементом отрицания «НЕ 15 запрещает работу канала недогрузки, обеспечивая приоритет сигналу перегрузки, что приводит к снижению скорости движения до момента исчезновения сигнала перегрузки двигателя или к полной остановке мащины при отказе любого рабочего органа, имеющего датчик отказа.

С помощью органов 21 управления черев

тяги, соединенные с рычагом гидронасоса 20,

осуществляется ручное управление. При

этом питание электронного блока устройства отключается.

Предлагаемый экономический эффект от использования изобретения на 1000 машин ориентировочно составит 300 тыс. руб.

Формула изобретения

Устройство для автоматического контроля и управлен-ия самоходной уборочной машиной, включающее датчик полной загрузки рабочего органа со сглаживающими элементами, схему преобразования с задатчиком. блоками усиления, сравнения и логическими элементами и электрогидрагвлическим исполнительным механизмом, а также датчики отказа рабочих органов и перегрузки двигателя, соединенные через суммирующий элемент со звуковым и световым индикаторами и логическим элемеьггом схемы преобразования, отличающееся тем, что, с пелью повышения эффективности управления, оно снабжено датчиками технологического контроля нагрузки рабочих органов, подключенными через сглаживающие элементы и блок сложения к блоку вычитания

К другому входу которого подключен датчик полной загрузки рабочего органа, а выход - к схеме преобразования, причем последняя выполнена двухканальной, каждый канал которой имеет последовательно соединенные блоки сравнения с задатчиком, логический элемент, блок усиления и индикатор, при этом логический элемент одногр канала выполнен по схеме «ИЛИ, второй вход которого соединен с выходом суммирующего элемента датчиков отказа, а выход - через элемент отрицания с логическим элементом «И другого канала.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 221409, кл. А 01 D 41/12, 1971.

2.Авторское свидетельство СССР

До 547799, кл G 08 В 4/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия и КОНТРОля САМОХОдНОйубОРОчНОй МАшиНы | 1978 |

|

SU847266A1 |

| Устройство для управления загрузкой самоходной уборочной машины | 1987 |

|

SU1628911A1 |

| Устройство автоматического управления выемочной машиной | 1980 |

|

SU877000A1 |

| СИГНАЛИЗАТОР ЗАГРУЗКИ ДВИГАТЕЛЯ | 1992 |

|

RU2027979C1 |

| Устройство для автоматического управления загрузкой самоходной уборочной машины | 1989 |

|

SU1743450A1 |

| Система автоматического управления режимами работы уборочной машины | 1983 |

|

SU1281197A1 |

| Устройство для управления рабочим органом бульдозера | 1980 |

|

SU941503A1 |

| Устройство автоматического управления выемочной машиной | 1977 |

|

SU750065A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ КОНУСНЫХ ЭКСЦЕНТРИКОВЫХ ДРОБИЛОК | 1992 |

|

RU2023512C1 |

| Устройство для автоматического регулирования загрузки самоходной уборочной машины | 1985 |

|

SU1412638A1 |

Авторы

Даты

1979-12-05—Публикация

1977-10-06—Подача