fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

Использование: в станкостроении, в частности в токарной обработке торцовых профильных поверхностей. Сущность изобретения заключается в том. что заготовку обрабатывают на токарных станках с ЧПУ с эксцентриковым приводом формообразующего перемещения режущего инструмента, движущегося с переменной скоростью. В пределах каждого оборота заготовки скорость перемещения режущего инструмента изменяют в зависимости от его текущей координаты и угла поворота эксцентрика привода формообразующего перемещения определяемой по формуле: Z e(1-cos Os)+(R+r)- V(R + r) -e2 sin2«3, где Z - величина перемещения режущего инструмента; e - величина эксцентриситета диска. аъ угол поворота эксцентрика: R - радиус эксцентрика; г - радиус ролика толкателя. 2 ил.

Изобретение относится к станкостроению, в частности к способу токарной обработки торцовых профильных (кулачковых) поверхностей.

Известен способ обработки торцовых кулачковых поверхностей на специальных кулачковых токарных полуавтоматах, согласно которому при обработке каждой детали суппорту с режущим инструментом сообщают взаимосвязанные с одним оборотом шпинделя движение в двух противоположных направлениях., обеспечивающее образование требуемого профиля, и движение подачи в направлении обработки.

Осуществляется это благодаря установке на шпинделе соосно с обрабатываемой деталью копирного торцового кулака, к которому принудительно поджат продольный суппорт, несущий поперечный суппорт с резцом, а подача резца осуществляется отдельным гидроприводом.

Преимуществом такого способа получения профильных торцовых поверхностей является высокая точность обработанного профиля, обусловленная большой жесткостью и быстродействием механического копирования.

Недостатками этого способа являются необходимость изготовления и переналадки копирного торцового кулака при переходе на обработку другой детален невозможность получить требуемую точность обрабатываемого профиля по цилиндрично- сти. что обусловлено нагружением шпинделя большими динамическими усилиями от подпружиненного копирного устройства вызывающими переменные в пределах одного оборота деформации шпинделя.

Известен способ обработки профильных торцовых поверхностей, осуществляемый методом копирования, причем эталонный копир установлен на суппорте станка и взаимодействует с резцовыми саVJ

CJ VJ

О

GJ

лазками, сообщая им при своем вращении формообразующее перемещение в направлении тангенциальной подачи по оси Z.

При таком способе обработки знакопеременные деформации шпинделя отсут- 5 ствуют, а синхронизация угла поворота равномерно вращающегося копирного кулака и обрабатываемой детали осуществляется средствами ЧПУ, исключая необходимость в специальном механизме. 10

Однако необходимость использования копирного кулака, индивидуального для каждой партии обрабатываемых заготовок, отрицательно сказывается на гибкости оборудования, что в условиях мелкосерийного 15 производства является существенным недостатком. При переходе на обработку другой заготовки необходимо менять сложный в технологическом отношении кулак, обеспечение требуемой точности профиля кото- 20 рого связано с большими трудозатратами и сказывается на качестве обработки.

Цель изобретения - повышение точности обработки.

Поставленная цель достигается тем, что 25 согласно предлагаемому способу скорость перемещения режущего инструмента в пределах каждого оборота заготовки изменяют по закону, связывающему его текущую координату с углом поворота эксцентрика 30 привода формообразующего перемещения.

Для получения профильной торцовой поверхности режущему инструменту при каждом обороте заготовки сообщают перемещение с переменной скоростью в соот- 35 ветствии с законом, связывающим его текущую координату с углом поворота эксцентрикового диска, являющегося приводом перемещения резцовых салазок

40

(«3).

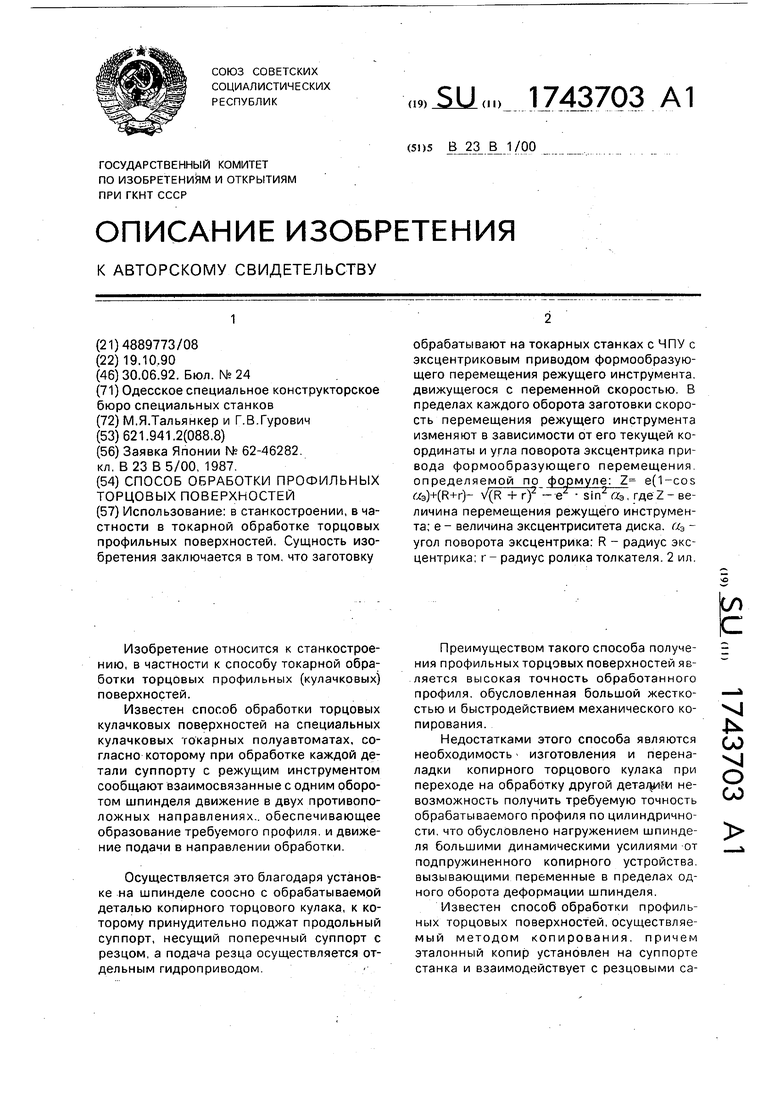

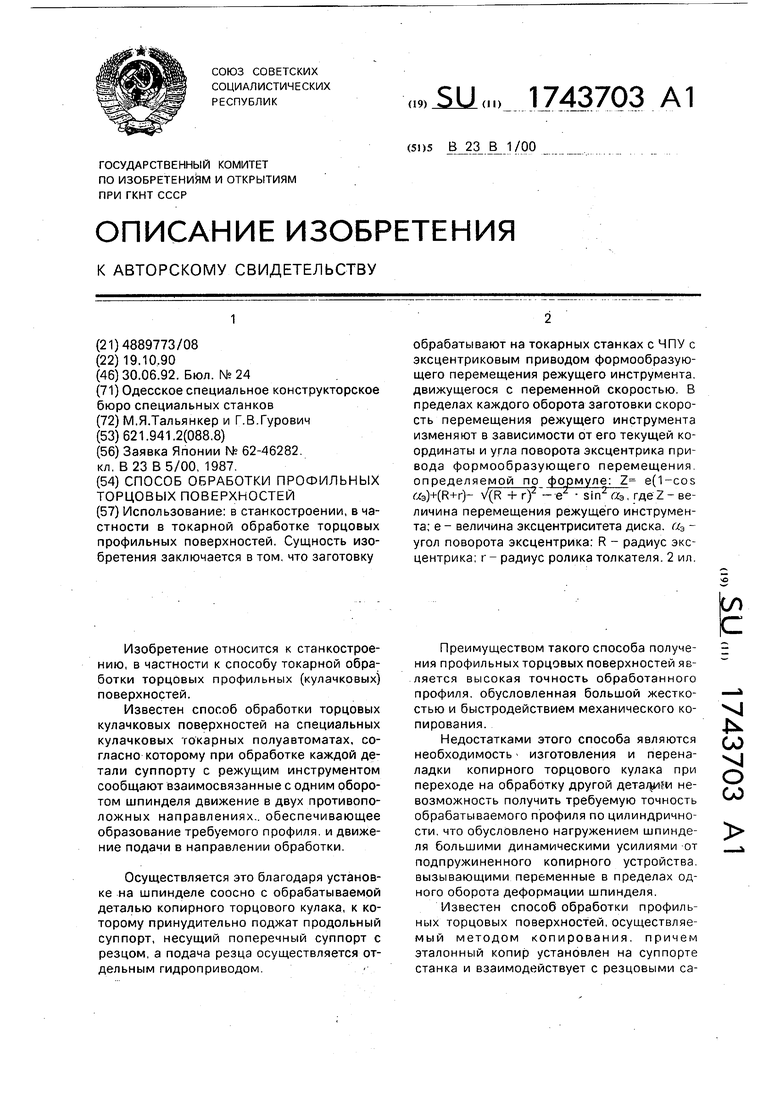

Рассмотрим схему на фиг. 1 К@тда инструмент находится в исход- ном положении, т.е. «э 0, то координата 45 положения оси ролика толкателя

Zo е + R+r,

где Zo - координата оси ролика толкателя 50 при Оэ 0 ;

а.-з - угол поворота эксцентричного диска;

е - величина эксцентриситета диска;

R - радиус эксцентричного диска;55

г- радиус ролика-толкателя.

По мере поворота эксцентрикового диска на различные углы аэ, соответствующие углу поворота шпинделя с обрабатываемой

заготовкой, положение оси поджатого к диску подпружиненного ролика толкателя вдоль оси Z изменяется и характеризуется координатой ZTeK.

Искомая величина Z, представляющая собой перемещение толкателя в каждый конкретный момент, соответствующий определенному углу поворота шпинделя с заготовкой, есть разность между координатами Zo и Zre.

Z Zo-ZTeK.

Как следует из фиг. 1,

,

где

А е cos а ; В (R + г)2 - е2

sin2«3

отсюда

Z(e+R+r)- е COS Оэ - 4R + г)2 - е2 sin2 аъ е (1 - cos «э + (R + г) v:

(R + r):

77

е sm «э .

Это значит, что эксцентрику, взаимодействующему с резцовыми салазками, несущими режущий инструмент, на разных участках его поворота в пределах 360° сообщают различную угловую скорость, вследствие чего режущий инструмент получает различное по величине перемещение в направлении, перпендикулярном оси вращения заготовки, в результате чего на ней образуется торцовая профильная поверхность.

Закон изменения текущей координаты режущего инструмента в зависимости от угла поворота эксцентрика задают с помощью системы управления, связанной с приводом вращения эксцентрика.

Применение предлагаемого способа изготовления торцовых профильных поверхностей позволяет повысить точность обработки заготовок, поскольку требуемый торцовый профиль обеспечивается путем программного управления вращением эксцентрично закрепленного круглого диска, простого и несложного в изготовлении.

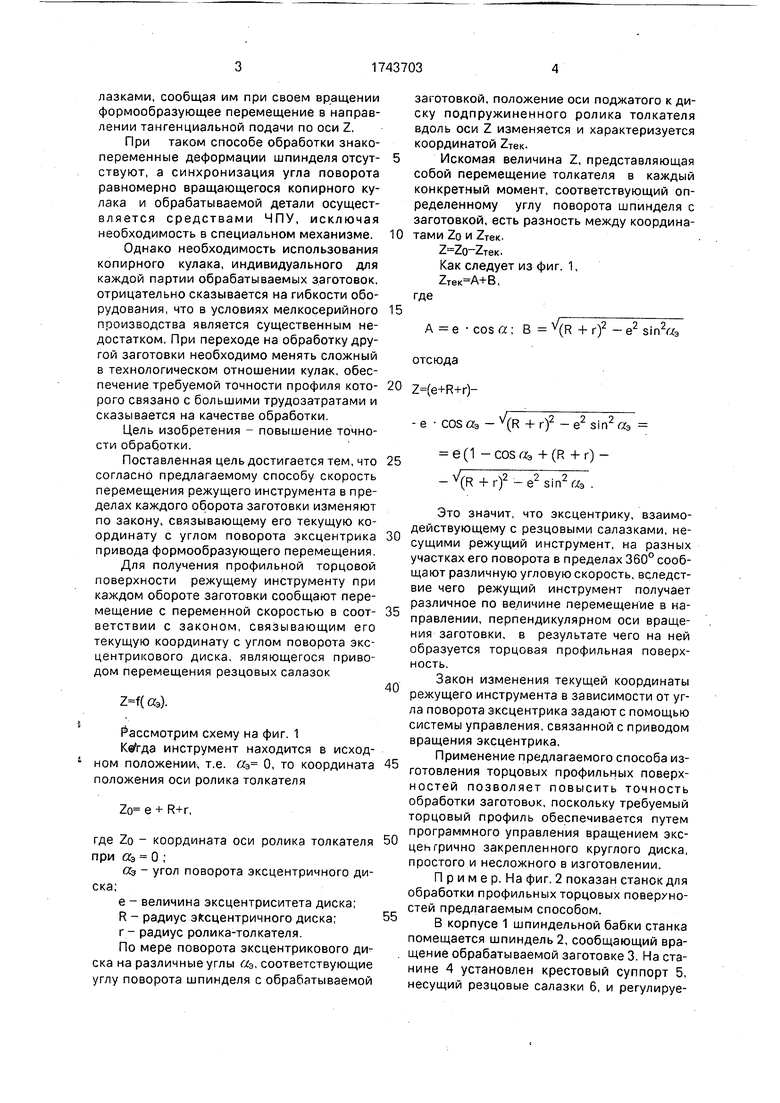

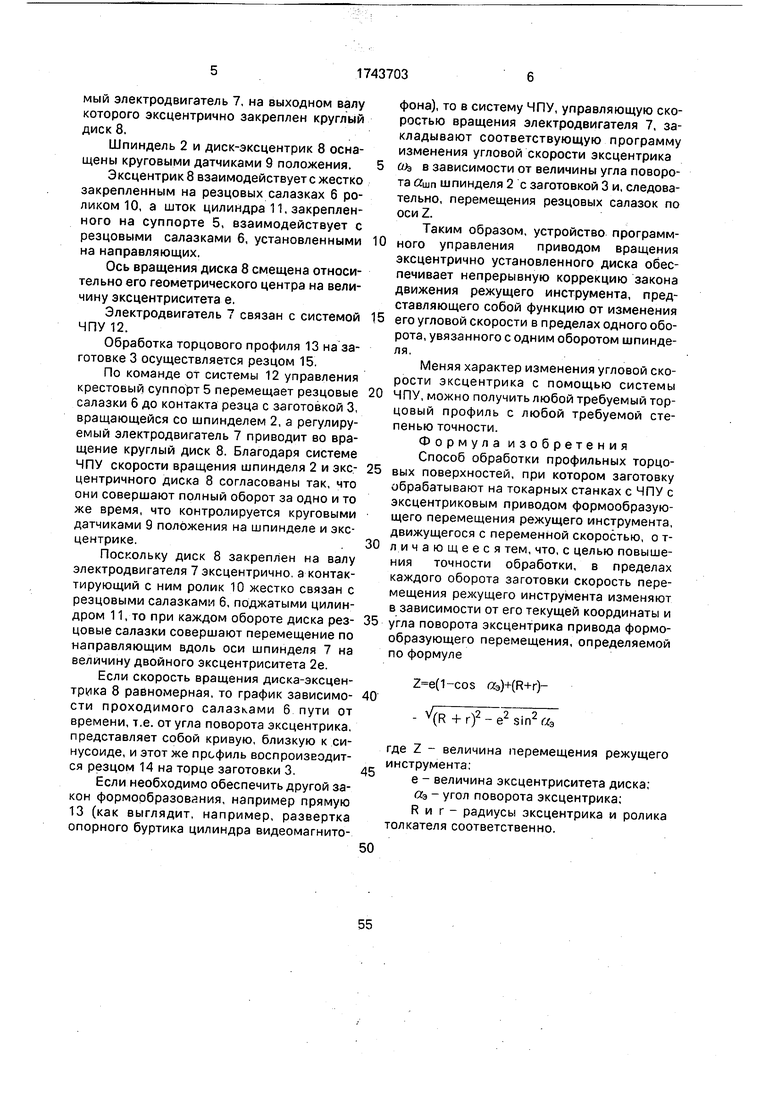

П р и м е р. На фиг. 2 показан станок для обработки профильных торцовых поверхностей предлагаемым способом.

В корпусе 1 шпиндельной бабки станка помещается шпиндель 2, сообщающий вращение обрабатываемой заготовке 3. На станине 4 установлен крестовый суппорт 5. несущий резцовые салазки 6, и регулируемый электродвигатель 7, на выходном валу которого эксцентрично закреплен круглый диск 8.

Шпиндель 2 и диск-эксцентрик 8 оснащены круговыми датчиками 9 положения.

ЭксцентрикЗ взаимодействует с жестко закрепленным на резцовых салазках 6 роликом 10, а шток цилиндра 11,закрепленного на суппорте 5, взаимодействует с резцовыми салазками 6, установленными на направляющих.

Ось вращения диска 8 смещена относительно его геометрического центра на величину эксцентриситета е.

Электродвигатель 7 связан с системой ЧПУ 12.

Обработка торцового профиля 13 на заготовке 3 осуществляется резцом 15.

По команде от системы 12 управления крестовый суппорт 5 перемещает резцовые салазки 6 до контакта резца с заготовкой 3, вращающейся со шпинделем 2, а регулируемый электродвигатель 7 приводит во вращение круглый диск 8. Благодаря системе ЧПУ скорости вращения шпинделя 2 и эксцентричного диска 8 согласованы так, что они совершают полный оборот за одно и то же время, что контролируется круговыми датчиками 9 положения на шпинделе и эксцентрике.

Поскольку диск 8 закреплен на валу электродвигателя 7 эксцентрично а контактирующий с ним ролик 10 жестко связан с резцовыми салазками 6, поджатыми цилиндром 11, то при каждом обороте диска резцовые салазки совершают перемещение по направляющим вдоль оси шпинделя 7 на величину двойного эксцентриситета 2е.

Если скорость вращения диска-эксцентрика 8 равномерная, то график зависимости проходимого салазками 6 пути от времени, т.е. от угла поворота эксцентрика, представляет собой кривую, близкую к синусоиде, и этот же профиль воспроизводится резцом 14 на торце заготовки 3.

Если необходимо обеспечить другой закон формообразования, например прямую 13 (как выглядит, например, развертка опорного буртика цилиндра видеомагнитофона), то в систему ЧПУ, управляющую скоростью вращения электродвигателя 7, закладывают соответствующую программу изменения угловой скорости эксцентрика

ah в зависимости от величины угла поворота огшп шпинделя 2 с заготовкой 3 и, следовательно, перемещения резцовых салазок по ocnZ.

Таким образом, устройство программного управления приводом вращения эксцентрично установленного диска обеспечивает непрерывную коррекцию закона движения режущего инструмента, представляющего собой функцию от изменения

его угловой скорости в пределах одного оборота, увязанного с одним оборотом шпинделя.

Меняя характер изменения угловой скорости эксцентрика с помощью системы

ЧПУ, можно получить любой требуемый торцовый профиль с любой требуемой степенью точности.

Формула изобретения Способ обработки профильных торцовых поверхностей, при котором заготовку обрабатывают на токарных станках с ЧПУ с эксцентриковым приводом формообразующего перемещения режущего инструмента, движущегося с переменной скоростью, о тличающееся тем, что, с целью повышения точности обработки, в пределах каждого оборота заготовки скорость перемещения режущего инструмента изменяют в зависимости от его текущей координаты и

угла поворота эксцентрика привода формообразующего перемещения, определяемой по формуле

40

(1-cos ObMR+r)- - V(R+r)2-e2sin2«3

где Z - величина перемещения режущего инструмента:

е - величина эксцентриситета диска;

аэ - угол поворота эксцентрика;

R и г - радиусы эксцентрика и ролика толкателя соответственно.

в,ю

Фиг

| Способ крашения тканей | 1922 |

|

SU62A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-10-19—Подача