I

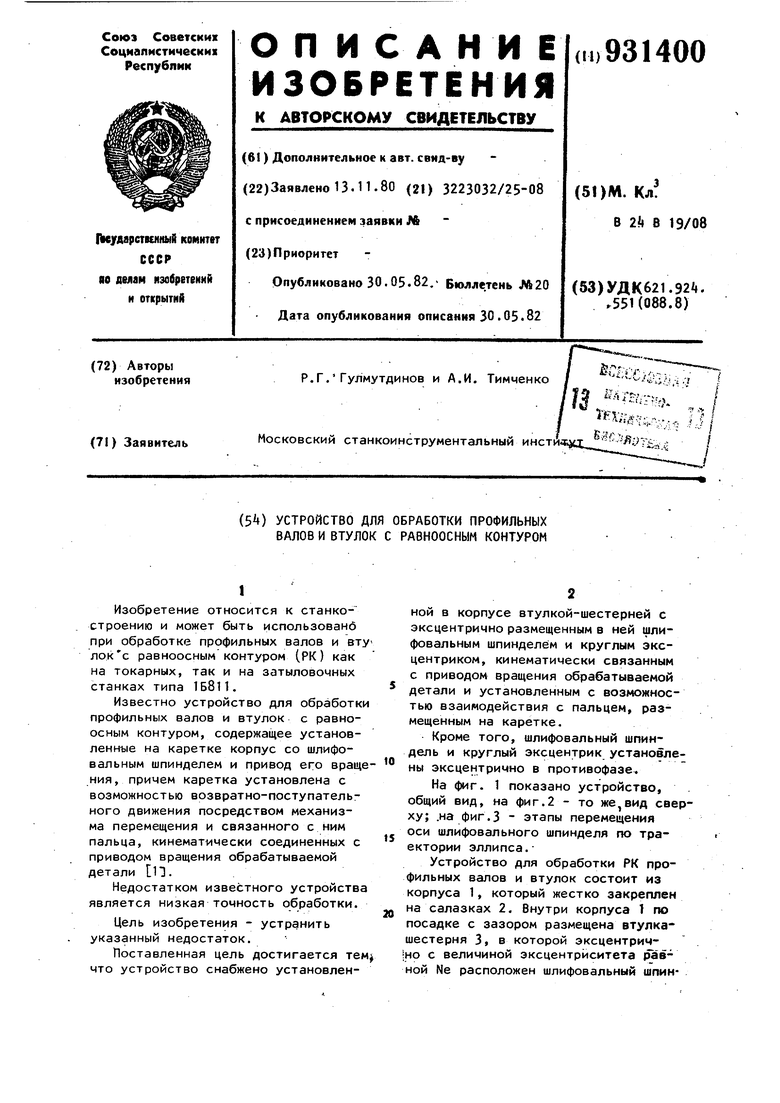

Изобретение относится к станкостроению и может быть использовано при обработке профильных валов и втулокс равноосным контуром (РК) как на токарных, так и на затыловочных станках типа ISBl1,

Известно устройство для обработки профильных валов и втулок с равноосным контуром, содержащее установленные на каретке корпус со шлифовальным шпинделем и привод его вращения, причем каретка установлена с возможностью возвратно-поступательного движения посредством механизма перемещения и связанного с ним пальца, кинематически соединенных с приводом вращения обрабатываемой детали П.

Недостатком известного устройства является низкая точность обработки.

Цель изобретения - устранить указанный недостаток.

Поставленная цель достигается тем что устройство снабжено установленной в корпусе втулкой-шестерней с эксцентрично размещенным в ней шлифовальным шпинделем и круглым эксцентриком, кинематически связанным с приводом вращения обрабатываемой детали и установленным с возможностью взаимодействия с пальцем, размещенным на каретке.

Кроме того, шлифовальный шпиндель и круглый эксцентрик установлены эксцентрично в противофазе.

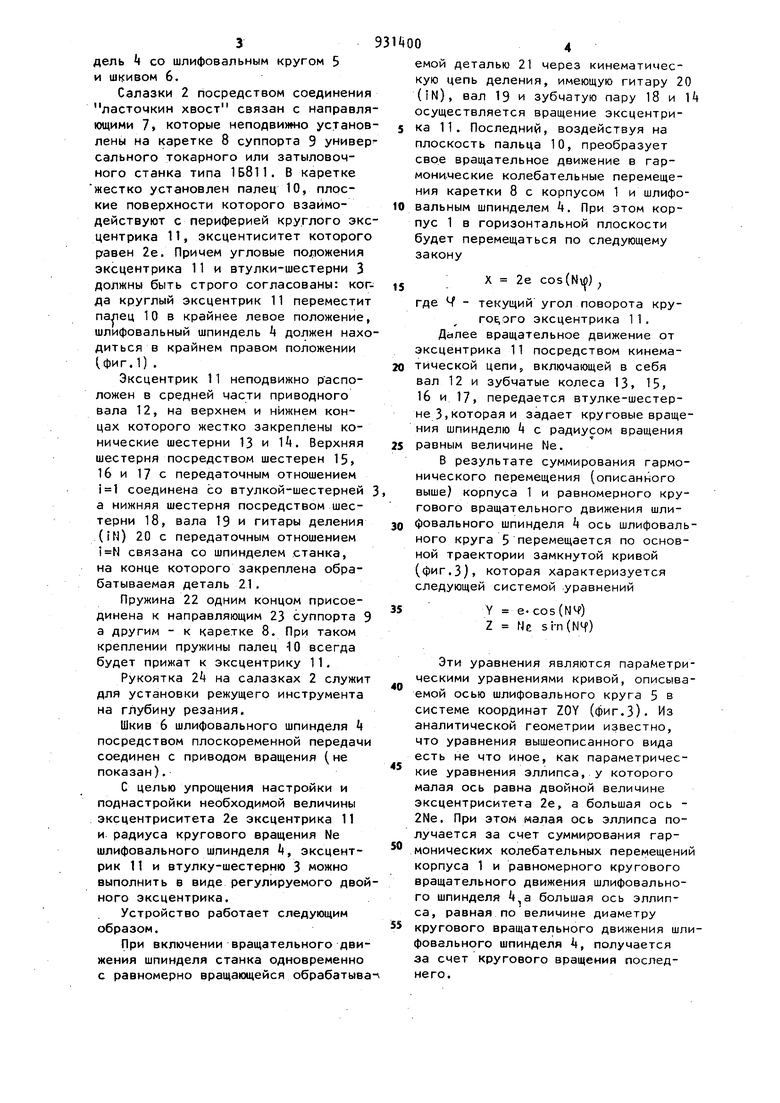

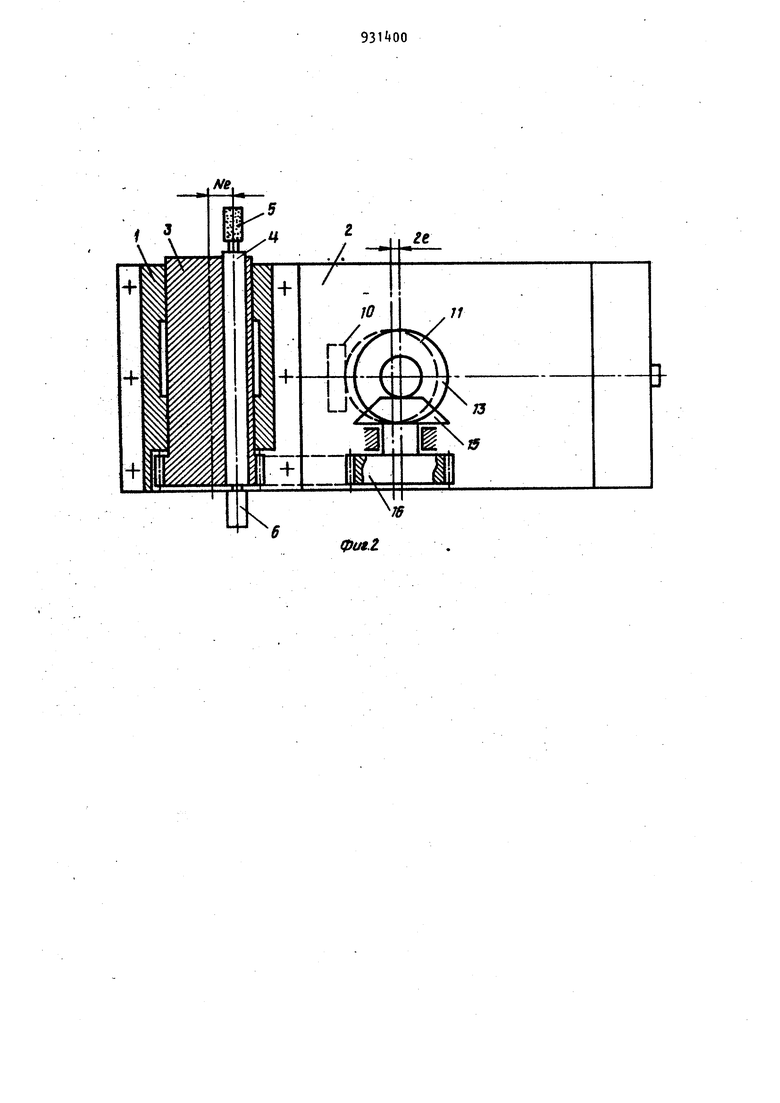

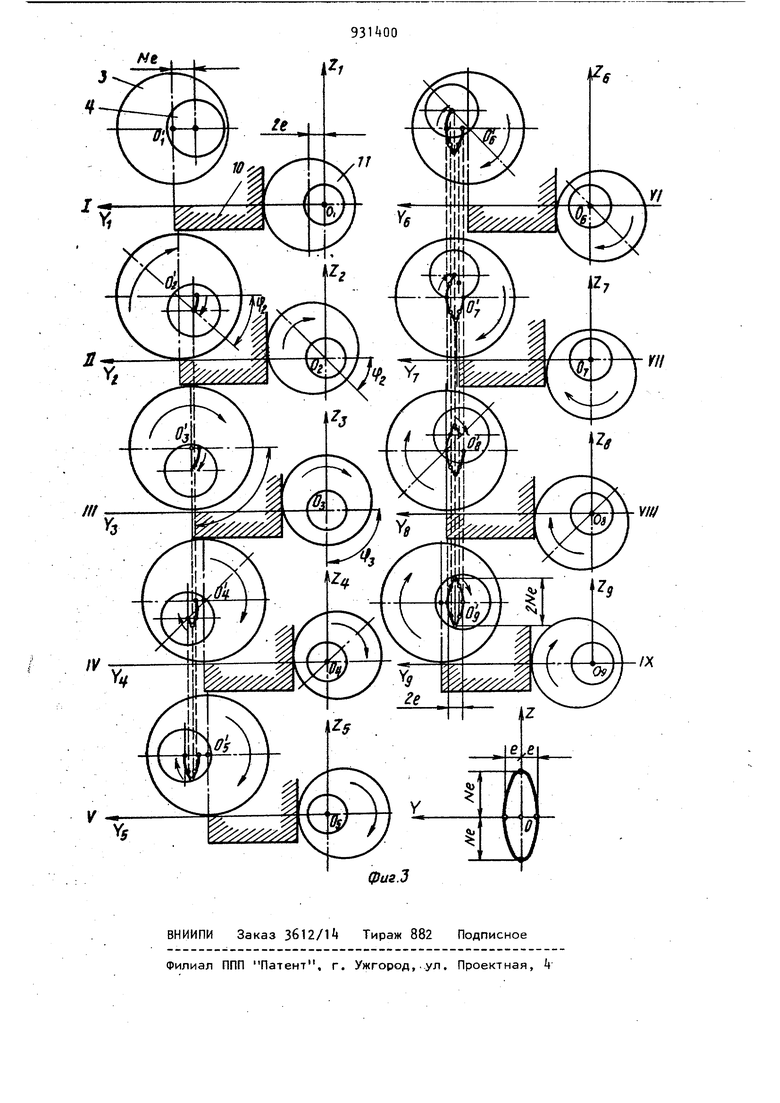

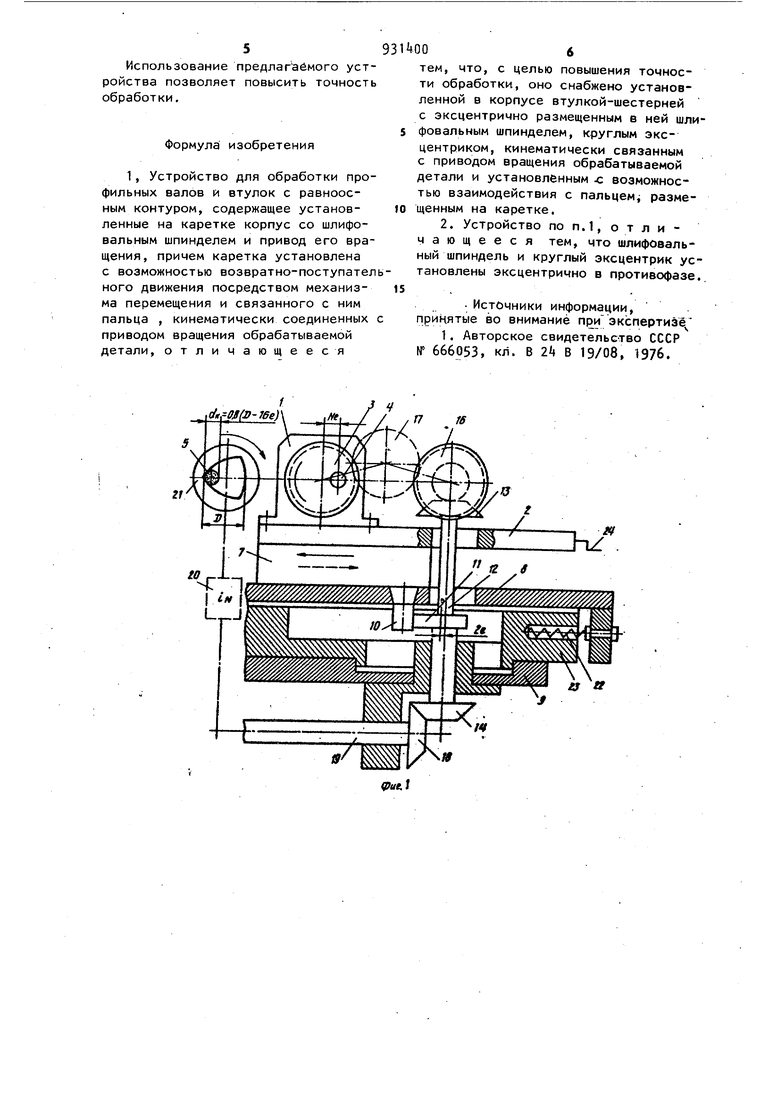

На фиг. 1 показано устройство, общий вид, на фиг.2 - то сверху; .на фиг.3 - этапы перемещения оси шлифовального шпинделя по траектории эллипса.Устройство для обработки РК профильных валов и втулок состоит из корпуса 1, который жестко закреплен на салазках 2. Внутри корпуса 1 по посадке с зазором размещена втулкашестерня 3, в которой эксцентрично с величиной эксцентриситета равной Ne расположен шлифовальный шпиндель k со шлифовальным кругом 5 и шкивом 6. Салазки 2 посредством соединения ласточкин хвост связан с направля ющими 7, которые неподвимжо установ лены на каретке 8 суппорта 9 универ сального токарного или затыловомного станка типа 1Б811. В каретке жестко установлен палец 10, плоские поверхности которого взаимодействуют с периферией круглого экс центрика 11, эксцентиситет которого равен 2е. Причем угловые положения эксцентрика 11 и втулки-шестерни 3 должны быть строго согласованы: ког да круглый эксцентрик 11 переместит палец 10 в крайнее левое положение шлифовальный шпиндель k должен нахо диться в крайнем правом положении (,фиг.1) . Эксцентрик 11 неподвижно расположен в средней части приводного вала 12, на верхнем и нИжнем концах которого жестко закреплены конические шестерни 13 и 1A. Верхняя шестерня посредством шестерен 15 16 и 17 с передаточным отношением соединена со втулкой-шестерней а нижняя шестерня посредством шестерни 18, вала 19 и гитары деления (iN) 20 с передаточным отношением связана со шпинделем станка, на конце которого закреплена обрабатываемая деталь 21, Пружина 22 одним концом присоединена к направляющим 23 суппорта а другим - к каретке 8. При таком креплении пружины палец 10 всегда будет прижат к эксцентрику 11, Рукоятка 2 на салазках 2 служи для установки режущего инструмента на глубину резания. Шкив 6 шлифовального шпинделя Ц посредством плоскоременной передач соединен с приводом вращения (не показан). С целью упрощения настройки и поднастройки необходимой величины эксцентриситета 2е эксцентрика 11 и радиуса кругового вращения Ne шлифовального шпинделя Ц, эксцентрик 11 и втулку-шестерню 3 можно выполнить в виде регулируемого дво ного эксцентрика. Устройство работает следующим образом. При включении вращательного дви жения шпинделя станка одновременно с равномерно вращающейся обрабатыв 04 емой деталью 21 через кинематическую цепь деления, имеющую гитару 20 (IN), вал 19 и зубчатую пару 18 и 1А осуществляется вращение эксцентрика 11. Последний, воздействуя на плоскость пальца 10, преобразует свое вращательное движение в гармонические колебательные перемещения каретки 8 с корпусом 1 и шлифовальным шпинделем k. При этом корпус 1 в горизонтальной плоскости будет перемещаться по следующему закону X 2е cos() где Ч текущий угол поворота круго ого эксцентрика 11, Дылее вращательное движение от эксцентрика 11 посредством кинематической цепи, включающей в себя вал 12 и зубчатые колеса 13, 15 16 и 17, передается втулке-шестерне 3 которая и задает круговые вращения шпинделю 4 с радиусом вращения равным величине Ne. В результате суммирования гармонического перемещения (описанного выше) корпуса 1 и равномерного кругового вращательного движения шлифовального шпинделя k ось шлифовального круга 5 перемещается по основной траектории замкнутой кривой (фиг.З), которая характеризуется следующей системой уравнений Y е. созСМЧ) Z Ne sm(N4) Эти уравнения являются параметрическими уравнениями кривой, описываемой осью шлифовального круга 5 в системе координат ZOY (фиг.З). Из аналитической геометрии известно, что уравнения вышеописанного вида есть не что иное, как параметрические уравнения эллипса, у которого малая ось равна двойной величине эксцентриситета 2е, а большая ось 2Ne. При этом малая ось эллипса получается за счет суммирования гармонических колебательных перемещений корпуса 1 и равномерного кругового вращательного движения шлифовального шпинделя большая ось эллипса, равная по величине диаметру кругового вращательного движения шлифовального шпинделя k, получается за счет кругового вращения последнего.

Использование предлагаёмого устройства позволяет повысить точность обработки.

Формула изобретения

1, Устройство для обработки профильных валов и втулок с равноосным контуром, содержащее установленные на каретке корпус со шлифовальным шпинделем и привод его вращения, причем каретка установлена с возможностью возвратно-поступательного движения посредством механизма перемещения и связанного с ним пальца , кинематически соединенных с приводом вращения обрабатываемой детали, отличающееся

тем, что, с целью повышения точности обработки, оно снабжено установленной в корпусе втулкой-шестерней с эксцентрично размещенным в ней шлифовальным шпинделем, круглым эксцентриком, кинематически связанным с приводом вращения обрабатываемой детали и установленным х; возможностью взаимодействия с пальцем размещенным на каретке.

2. Устройство по п.1, о т л и чающееся тем, что шлифовальный шпиндель и круглый эксцентрик установлены эксцентрично в противофазе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 666053, кл. В 2i В 19/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Способ обработки профильных валов с равноосным контуром | 1986 |

|

SU1404288A1 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Станок для шлифования некруглых валов и втулок | 1949 |

|

SU84432A1 |

ff

hz

гу а

Авторы

Даты

1982-05-30—Публикация

1980-11-13—Подача